关于超高堆垛机主体结构优化设计的研究

文/王永红

一、引言

在现代物流仓储中,堆垛机作为应用最为广泛的货物搬运核心设备起着关键的作用。随着大型立体仓库应用越来越多,为了进一步提高存储量、提升土地利用率,对应堆垛机在高度方向尺寸的要求也越来越大。作为超高堆垛机(高度达到36米以上)相比常规堆垛机(通常高度24米以下)在主体结构的强度、刚度以及稳定性等设计参数发生了很大的变化。尤其在堆垛机启停、加减速阶段,堆垛机立柱在水平运行方向形成的挠度尺寸会大幅度增大;在存取货物时,堆垛机立柱在垂直于水平运行方向晃动量会大幅度增大;显然高度达到36米以上因为高度尺寸大幅度的变化对设备刚性的影响,对单个货物存储以及系统的运行效率造成重大的影响。

本文以公司在马来西亚某物流仓储项目设计的超高堆垛机为研究对象,对堆垛机主体结构如何通过三维建模、Simcenter 3D有限元软件相结合的优化设计方法进行了论述,通过对结构优化前后其在运行及货物存取过程中主体结构强度、刚度以及稳定性对比研究分析,推导出在超高尺寸工作条件下堆垛机合理的主体结构。

二、概述

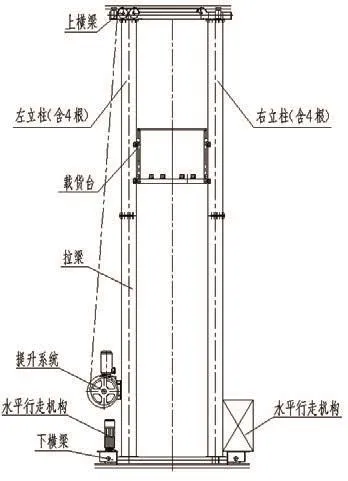

优化前超高堆垛机主要结构组成:整体框架(包括上横梁、下横梁、左右立柱),水平行走机构、提升驱动机构、载货台(包含双工位、双货叉伸缩机构)、电气控制柜等组成,结构见图1。

图1 优化前超高堆垛机外形结构图

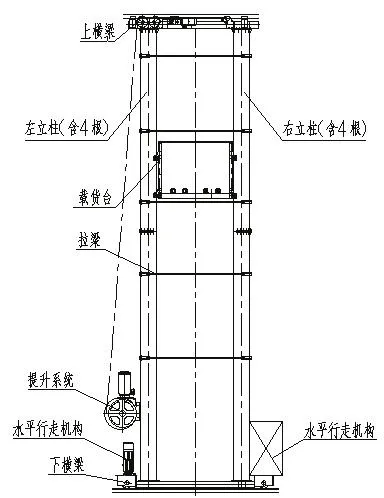

优化后超高堆垛机主要结构组成:整体框架(包括上横梁、优化设置上部辅助驱动及制动电机)、下横梁、左右立柱(材料选型进行优化、中间拉梁),水平行走机构、提升驱动机构、载货台(包含双工位、双货叉伸缩机构)、电气控制柜等组成,超高堆垛机的外形结构见图2。

图2 优化后超高堆垛机外形结构图

随着大型立体仓库应用越来越多,为了进一步提高存储量、提升土地利用率,对应堆垛机在高度方向尺寸的要求也越来越大。

三、主体结构的三维建模及有限元分析

1.超高堆垛机主体结构三维建模

应用Solidworks三维软件建立模型,模型包括上横梁、下横梁、左右立柱、载货台等组成。超高堆垛机左右立柱分别采用方形管(或矩形管)型材。

优化前超高堆垛机分别选用矩形管(600x400x10mm)作为左右立柱,见图3。

图3 优化前超高堆垛机参数化模型

优化后超高堆垛机分别选用方管(600x600x10mm)作为左右立柱;且上横梁增设辅助驱动及制动电机;立柱之间设置有水平拉梁,见图4。

图4 优化后超高堆垛机参数化模型

2.超高堆垛机的有限元分析

本文在各工况下采用Simcenter 3D有限元软件对优化前后堆垛机立柱进行了有限元分析。因为左右立柱、上下横梁采用不同厚度的矩形管或者方形管组成,对其矩形管或者方形管进行网格划分时,则会遇到划分网格特别多,会严重影响计算时间,所以在将参数化模型导入Simcenter 3D时对矩形管及方形管抽取中面,采用壳单元对中面进行网格划分,则大大减少了网格的数量并减少了计算时间。载货台建模时根据不同工况与立柱设置为不同的联接,货叉简化为1D单元连接,提升驱动力参数化为集中质量加载;堆垛机的主体材料选用Q345,弹性模量E=2.09e11Pa,泊松比μ=0.28。

3.工作载荷

上横梁结构质量:800kg;

载货台结构质量:3300kg(含左右双工位货叉及货物质量1200kg);

立柱框架结构质量:15000kg(含左右立柱);

下横梁结构质量:2300kg;

电气控制柜质量:500kg;

水平运行加速度:a=0.5m/s2;

货叉存取货物加速度:a=0.5m/s2。

4.有限元分析研究

(1)结构优化前后的分析

优化1:上部增设辅助驱动及制动电机的参数分析

● 优化前,上部未设置辅助驱动及制动电机有限元分析

施加约束:在下横梁有制动电机一侧施加X,Y,Z方向的位移约束,在另一端施加Y,Z方向的约束,即下横梁采用简支约束;在上横梁施加Y方向的约束。

堆垛机启停阶段载货台在堆垛机的高位为最差工况,此时对有限元模型整体施加重力加速度g=9.8m/s2,水平运行加速度a=0.5m/s2,双立柱上端施加33000N以及在右立柱上部施加1700N(载货台加速度产生的力)对立柱的作用力。

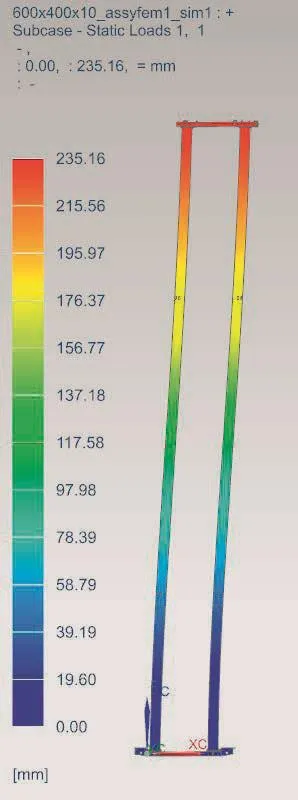

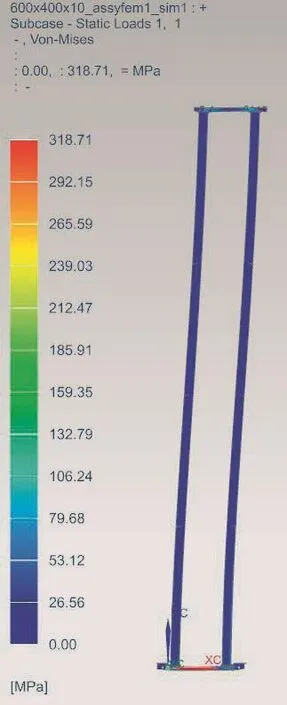

从图5可以看出,由于堆垛机的高度尺寸大,在加减速过程中,立柱上部变形非常大,变形尺寸约为235mm,严重影响了堆垛机的正常运行;从图6可以看出立柱局部产生最大应力集中点为319MPa,位置在下横梁处,工况不能满足使用的要求。

图5 优化前堆垛机变形分布图

图6 优化前堆垛机应力分布图

● 优化后,上部设置辅助驱动及制动电机时有限元分析

施加约束:在下横梁有制动电机一侧施加X,Y,Z方向的位移约束,在另一端施加Y,Z方向的约束,即下横梁采用简支约束;在上横梁施加Y方向的约束以及X方向的强制位移约束。

由于上部设置辅助驱动及制动电机,启停时货物在堆垛机中间位置为最差工况。对有限元模型整体施加重力加速度g=9.8m/s2,水平加速度a=0.5m/s2,双立柱上端施加33000N以及在右立柱中间施加1700N(载货台加速度产生的力)对立柱的作用力。

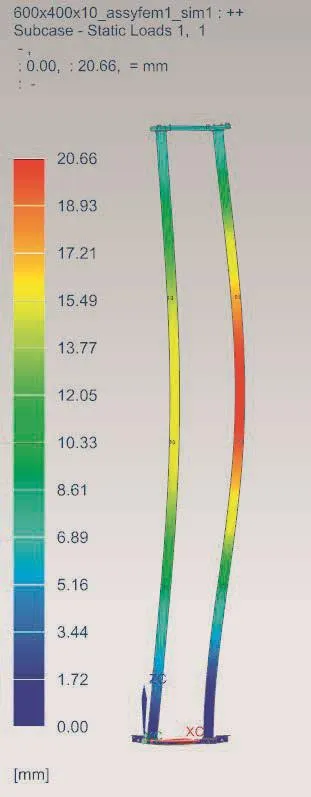

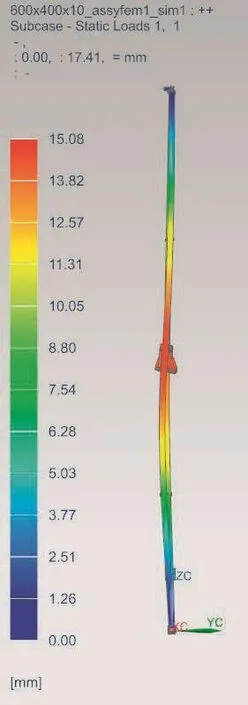

从图7可以看出,在满载额定货物并加减速运动时,上下横梁的变形很小,但是立柱产生的挠度相对增大,并且随着加速度的增加,立柱产生的挠度也随之增大,最大值在立柱的中间位置,挠度为21mm,整体结构的变形满足使用要求。

图7 优化后堆垛机变形分布图

从图8应力分布图可以看出,应力主要集中在下横梁与立柱的联接位置,应力值为123MPa,整体结构的应力均满足使用要求。

图8 优化后堆垛机应力分布图

优化2:立柱组合由矩形管600x400x10mm优化为方管600x600x10mm对货叉存取货物时稳定性分析。

施加约束:在下横梁有制动电机一侧施加X,Y,Z方向的位移约束,在另一端施加Y,Z方向的约束,即下横梁采用简支约束;在上横梁施加Y方向的约束以及X方向的强制位移约束。

依照最差工况即货物在堆垛机中间位置伸叉或者收叉时堆垛机立柱的变形情况进行分析。货叉以0.5m/s2加速度进行伸、缩叉存取货时,货物的重心位置施加12000N(货物及货叉移动部分的重量)。

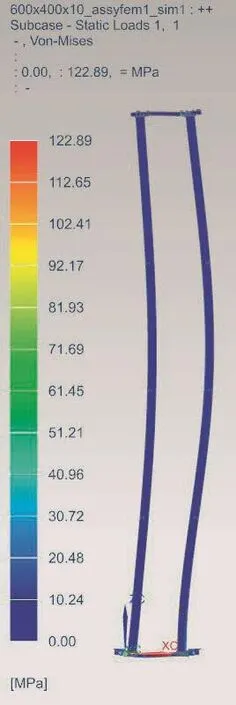

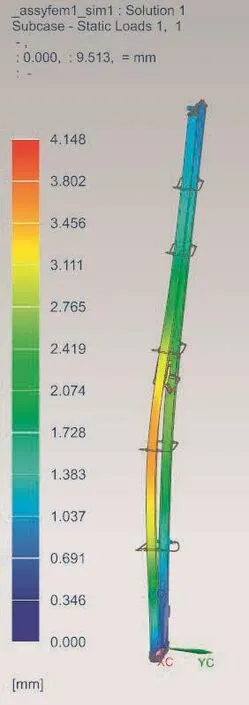

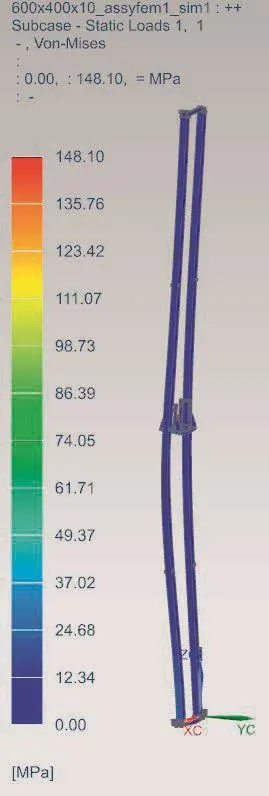

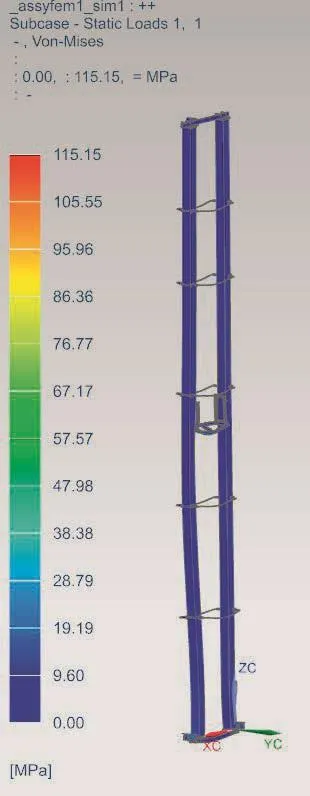

该堆垛机为双工位(双货叉)结构,从图9和图10可以看出,离取货近的立柱较另一根立柱变形量大,优化前与优化后堆垛机立柱变形由15mm减小到4mm。从图11和图12可以看出,堆垛机的最大应力值由148MPa降低到115MPa。

图9 优化前堆垛机变形分布图

图10 优化后堆垛机变形分布图

图11 优化前堆垛机应力分布图

图12 优化后堆垛机应力分布图

优化后整体结构晃动量及应力值均满足使用的要求。

5.结果分析

通过对优化1(设置上部辅助驱动及制动电机)建模及分析,在堆垛机水平运行加减速阶段,结构最大变形量由235mm减少到21mm,集中应力最大值由319MPa降低到123MPa,优化结构满足设备使用的要求。

通过对优化2(立柱组合由矩形管600x400x10mm优化为方管600x600x10mm)建模及分析,货物在堆垛机中间位置存取货物时,结构最大变形量由15mm减少到4mm,集中应力最大值由148MPa降低到115MPa,优化结构满足设备使用的要求。

可见,堆垛机随着高度的增加,主体结构的振幅及摆动量将会逐步增大,其中采用在上横梁设置上部辅助驱动及制动电机的优化设计,通过上下驱动电机同时加减速,可以抑制立柱上部的摆动,大幅度减小主体结构的变形;同时优化立柱的截面尺寸来增强立柱的刚度,有效降低货叉在取放货时立柱左右晃量,满足准确存取货物的要求。通过后期对样机实验阶段的跟踪,优化后的建模分析结果与样机实验测试结果基本吻合。

通过三维建模、Simcenter有限元结构分析的设计方法,可精准获得在不同设计参数下结构变形量和应力值的变化规律,快速优选出满足设计所需要的主体结构,对于超高堆垛机主体结构的优化设计具有很好的指导作用。

四、 总结

本文通过三维建模、Simcenter有限元软件对优化前及优化后超高堆垛机在各工况下变形量及应力值的分析,发现结构设计中存在的问题并进行优化改进,得到满足使用要求的合理结构。可见,对于超高堆垛机随着高度尺寸大幅度增加而引起主体结构在强度、刚度以及稳定性等发生显著变化的情况,通过三维建模、Simcenter有限元结构分析的设计方法,可精准获得在不同设计参数下结构变形量和应力值的变化规律,快速优选出满足设计所需要的主体结构,对于超高堆垛机主体结构的优化设计具有很好的指导作用。