全时段自动颜色防差错系统的建立

万珂玮,代 可,陈 一 (一汽-大众汽车有限公司成都分公司,四川成都 610100)

0 引言

在汽车涂装行业,颜色是其重要组成部分,同时也是重要的控制对象。一方面,喷错颜色或喷出色差,不仅会引起下游及终端客户的抱怨,也会对产品质量造成影响,增加返修成本及返修工时;另一方面,对于汽车行业的涂装,颜色精准度要求并没有纺织业等那么严苛,仅需要达到肉眼可辨即可。因此,汽车行业对于颜色的控制必不可少,同时也需要掌握颜色精确度的要求。

1 涂装车间颜色问题分析

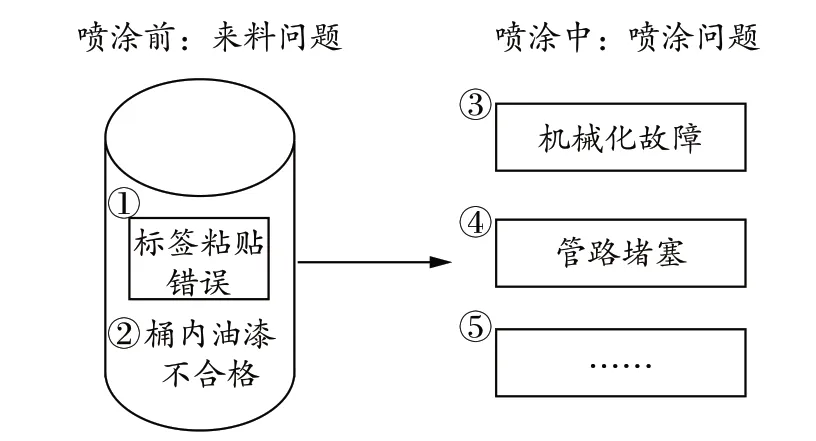

首先对喷漆前准备及喷漆过程中可能产生颜色错误的点位进行分析(图1)。第一,来料的油漆是装在不透明的包装桶中,无法识别桶中油漆是否与桶上标签一致,也无法识别桶中油漆本身是否存在色差;第二,在自动喷涂过程中,若因为停线等机械化故障造成颜色信号传输错误,也会造成实际喷涂颜色与当前车辆车身信息颜色不符。以上信息表明,在整个喷涂过程中多点多时段均存在颜色错误的风险,为了保证生产的稳定性及结果的有效性,建立了自动化全时段颜色检测系统,对喷涂颜色进行控制。

图1 颜色错误风险点分析Figure 1 Color error risk point analysis

2 全时段颜色自动检测系统的建立

为了确认系统建立的方向,首先对建立系统的目的进行了识别:

(1) 满足肉眼可辨及以上的识别精度;

(2) 能有效屏蔽外部环境(光亮、震动等)的影响,即保证不会因为外部环境变化造成精确度的降低或是检测错误;

(3) 全时段百分百自动检测,并能与外部系统进行信号传递;

(4) 基于并未达到行业最严苛的精度需求这一要点,对系统建立的经济性也提出了相关要求。

通过对调漆间输漆管路分析发现,同一个喷涂站点中的所有机器人所使用的油漆均来自同一油漆输送罐,因此在不考虑机器人喷涂因素的情况下,同一车身所有点位的油漆喷涂情况是相同的,基于此,这里仅选择车身上的一个点位进行颜色检测,同时通过对机器人喷涂流量的实时控制以消除喷涂因素的影响。

2.1 颜色检测方案选取

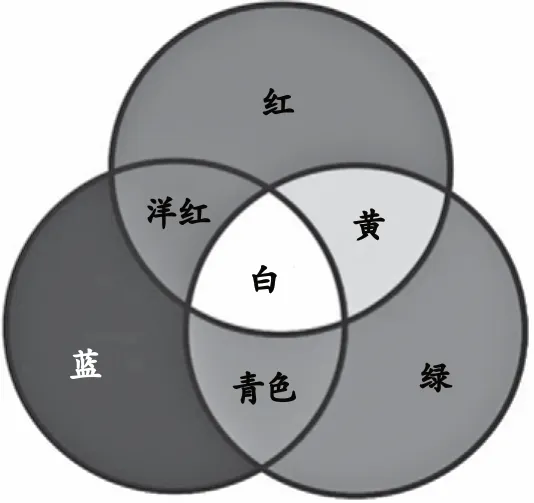

通过对监控方式、控制效果、控制可靠性、控制风险及经济性等综合评估后,选择了一款基于RGB(红、绿、蓝)三原色理论的光电传感器作为基础设备。

RGB三原色理论是通过对R(红色)、G(绿色)、B(蓝色)3种基础颜色的不同比例的叠加来产生各种不同颜色,此颜色理论可以涵盖人类视力所能感知的所有颜色,是目前运用最广泛的颜色空间之一(图2)。

图2 RGB颜色理论Figure 2 RGB color theory

本研究将基于此三原色光电传感器,通过大数据收集与分析以及外部程序编写等方式进行全时段自动检测系统设计。

2.2 颜色检测方法

为了最大程度开发光电传感器的测量精度,通过外部时序编程,将R/G/B值分别输出到生产线PLC(programmable logic controller,可编程序逻辑控制器)上,对每个在产颜色的三个原色单位进行分别控制;另一方面,考虑到生产现场的实际情况以及车身测量位置的平整度需求,选择顶盖边缘进行颜色检测。

首先进行大数据分析用以控制阈值的确定。考虑到实际生产中,不同批次的油漆间存在一定的差异,且在生产过程中会因质量等需求进行微量助剂添加,以上变量会导致同一颜色油漆色差的不稳定性。对实际生产中30 d超过1万台车身进行大数据收集与分析,并与此间的颜色抽检数据进行比对,在合格颜色车身的基础上确认后续控制所设定的阈值范围(图3)。

图3 金色喷涂RGB混合比例大数据阈值分析Figure 3 Big data threshold analysis of golden spraying RGB mixing ratio

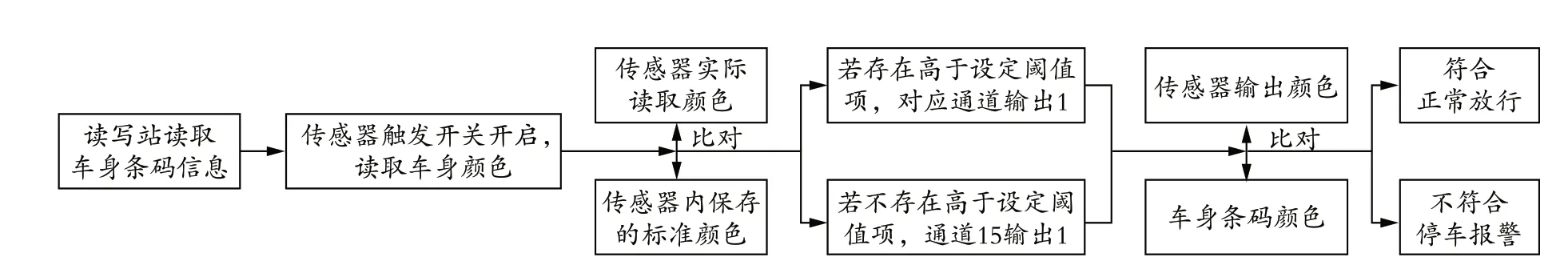

阈值范围确定后,实际生产中会收集2个数据并传输至PLC进行比对分析:现场自动读写站读取车身条码信息中的设定颜色代码,以及光电传感器读取车身的实际颜色信息。PLC将车身实际颜色信息与设定颜色代码所对应的阈值范围进行比对,若在范围内,则认为合格并放行,若不在范围内,则不予放行并发出报警信息(图4)。

图4 自动检测系统报警机制Figure 4 Automatic detection system alarm mechanism

此外,考虑到30 d的数据仅仅是一个样本,长时间运行过程中因为批次及加料等因素仍可能存在数据差异但颜色合格的情况,因此在正式使用中,还需进行一段时间的持续优化。

2.3 颜色检测控制选址

涂装车间生产线设计复杂,光电传感器安装位置的选择需要考虑以下因素:

(1) 能够在喷涂后第一时间发现问题;

(2) 问题发生后,能以最小成本、最快速度进行返修;

(3) 能与PLC进行互动,能够收到读写站读取的车身条码信息;

(4) 湿膜状态下油漆的流动性会对检查效果造成影响;

(5) 需要根据现场条件确定是否需要考虑防爆。

综上,色漆喷涂段层间烘干炉后,以及清漆喷涂段面漆烘干炉后都是可供选择的位置,下面进行逐一分析。

2.3.1 色漆喷涂段层间烘干炉后

车身表面的颜色错误及色差主要是由色漆材料及色漆喷涂引起的。因此,色漆喷涂后立即测量,能够在第一时间检测出颜色问题;色漆喷涂后通过层间烘干炉后漆膜表层基本无流动,目的是为了避免湿膜状态对检测结果的干扰。但另一方面,此位置检测出的问题车身无法立即下线处理,仍需要将车通过清漆喷涂并从烘干炉出去后才能进行确认和返修;出于安全角度,对于涂装车间整个喷涂段需要考虑防爆的问题。

2.3.2 清漆喷涂面漆烘干炉后

此位置检测时效比色漆喷涂段层间烘干炉后略差,但发现问题车后能够直接对问题车进行测量,并将问题车发送到需要处理的地方;且已经离开喷涂区域,无需考虑防爆的问题。

2.4 流量监控方案选取

经过需求识别与比对,选择了非接触式流量计作为基础设备进行流量监控系统的设计。其优势主要在于不会接触油漆,避免造成油漆浪费以及油漆污染。

2.5 颜色检测控制选址

为了确保喷涂过程的全监控,防止突发情况对颜色造成影响。选择在输漆管路壁安装流量计并与PLC进行信号传输,由外部编程控制程序进行控制。

控制程序的第一步需要对各色漆的控制阈值进行分别设定。类似于颜色监控方案的阈值设定,通过较长时间的大数据收集与分析,确定每个颜色正常喷涂时所使用的油漆流量变化范围以进行初步阈值制定。阈值确定后,提取现场读写站车身条码信息中的颜色信息以确定标准喷涂流量范围,并与流量计实际测定流量传送至PLC进行比对,确认喷涂是否正常。

综上,基于RGB三原色理论光电传感器,针对油漆材料和喷涂过程2个变化点,从单点颜色监控和流量监控两方面入手建立了全时段颜色自动检测系统。

3 自动检测系统效果验证

3.1 颜色错喷检测验证

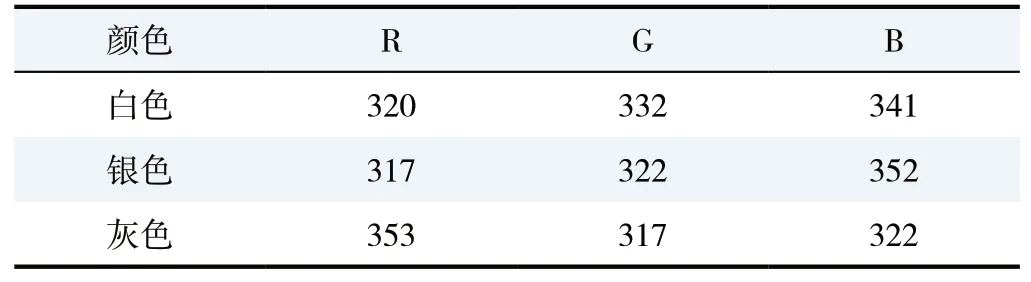

在生产现场正常通过不同颜色的车并比对PLC上的RGB值,确认每种颜色间存在较大差异。以生产现场颜色相似的白色、银色和灰色车身为例,通过随车黏贴异色色板,确认错误报警功能的可行性,结果见表1。

表1 白、银、灰三色RGB混合比例测量值对比Table 1 Comparison of measurement values of white,silver and grey RGB mixing ratio

3.2 涂层少喷检测验证

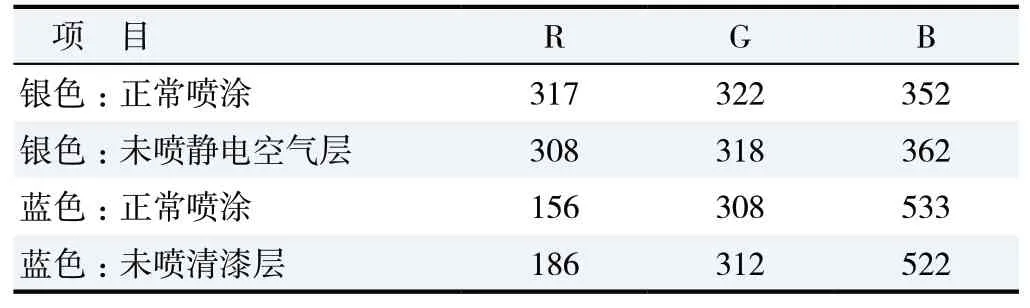

分别设计了同一个金属颜色的正常喷涂色板、未喷静电空气层色板与未喷清漆层色板,随车黏贴并正常过车,确认RGB值存在差异性以及报警功能的可行性,结果见表2。

表2 涂层少喷情况下RGB混合比例比对Table 2 Comparison of RGB mixing ratio under less spraying of coating

3.3 色差检测验证

将正常过车数据与实验室手持色差仪抽检车身数据进行对比,确认出现微小色差时,RGB存在一定差异,可以对色差进行检测。

4 干扰问题点及解决方案

4.1 高精度与高频报警的选择

合格的油漆也存在批次、助剂添加等变化点导致的微小颜色差异,由此会导致测量值的不稳定性。若上下阈值设定过紧,即精度设置过高,容易在复产、批次更换等特殊时期造成误报警;若阈值范围放宽,会有不合格色差漏出的风险。对此的解决方法是调试前期阈值收紧保证检测质量,后续持续优化逐步扩大阈值至最佳点:通过大数据分析设置阈值后,持续关注生产现场出现变化点(长时间停产后复产、批次变化、助剂添加等)时的测量值,对报警车身通过实验室色差仪进行检测,确认其是否为合格车身,并继续由电脑自动收集车身颜色数据,若为合格则进一步扩大报警阈值。

4.2 现场环境对测量精度的影响

光电传感器对测距、测量方向等有一定的灵敏度,出现超差会导致精度的大幅度降低。在现场实际使用中发现,生产现场的震动对测量结果影响最大,其影响主要在两个方面:一个是震动频率过高,超过传感器的额定频率;另一个是震动后导致测量角度发生变化。现场分析发现,车身随滑橇自动前进以及人员走动等均会造成现场不可避免的较大震动,无法从根本上避免现场震动的影响,因此对震动的解决方案是设计防振动支架,固定支架以帮助传感器降低震动频率。

4.3 设备有效性确认

精密设备需要定期的精度检测以确定其监控的正确性。但由于此设备对距离以及角度有明显的灵敏反应,定期拆下并送检是适得其反的事情。因此有效性检测只能在生产现场对正在使用且未被拆下的设备进行。对此,通过制作检测标准色板,并定期随车通过并记录与比对测量值来进行设备有效性确认:按照正常工艺将电泳板贴在车身上喷涂,并对此标准色板进行实际RGB值的反复测量以作为检测色板的标准RGB值。设备有效性确认时将此板黏贴在车身顶盖固定位置并正常通行,在PLC中提取实际测量数据,并与标准数据进行比对,确认设备测量值是否出现偏移。

5 结语

颜色作为汽车涂装专业的重要组成部分,也是外观质量的组成部分。错喷或色差不仅会引起下游工序的抱怨,而且会给终端客户带来恶劣印象。随着汽车行业自动化、智能化的不断发展,全时段自动控制必将取代人工抽检,并能起到更加全面的控制效果。对某涂装车间建立全时段自动颜色检测系统的过程与结果进行了总结,并将结合行业发展趋势与用户需求进行持续优化与改进。