汽车高危零件气味降低办法

邵方方 (上汽商用车技术中心,上海 200438)

0 引言

车内气味是一种乘驾人员的主观感受,近年来车内气味问题受到社会各界的广泛关注,汽车内饰非金属材料释放的VOC(挥发性有机化合物)、霉菌、外部有害气体或颗粒物进入车内,都有可能对车内气味造成影响。不同的人对同一辆车的气味类型感受可能不一样,气味类型包括但不限于:沥青味、鱼腥味、臭鸡蛋味、发霉味、酸臭味、焦糊味、橡胶味、汽油/机油/柴油味、溶剂味、香味、青草味、奶油味、真皮味、人造革味、辣味、发酵味、酒精味、汗液味等,其中沥青味、鱼腥味、臭鸡蛋味、发霉味、酸臭味、焦糊味为令人厌恶的气味。

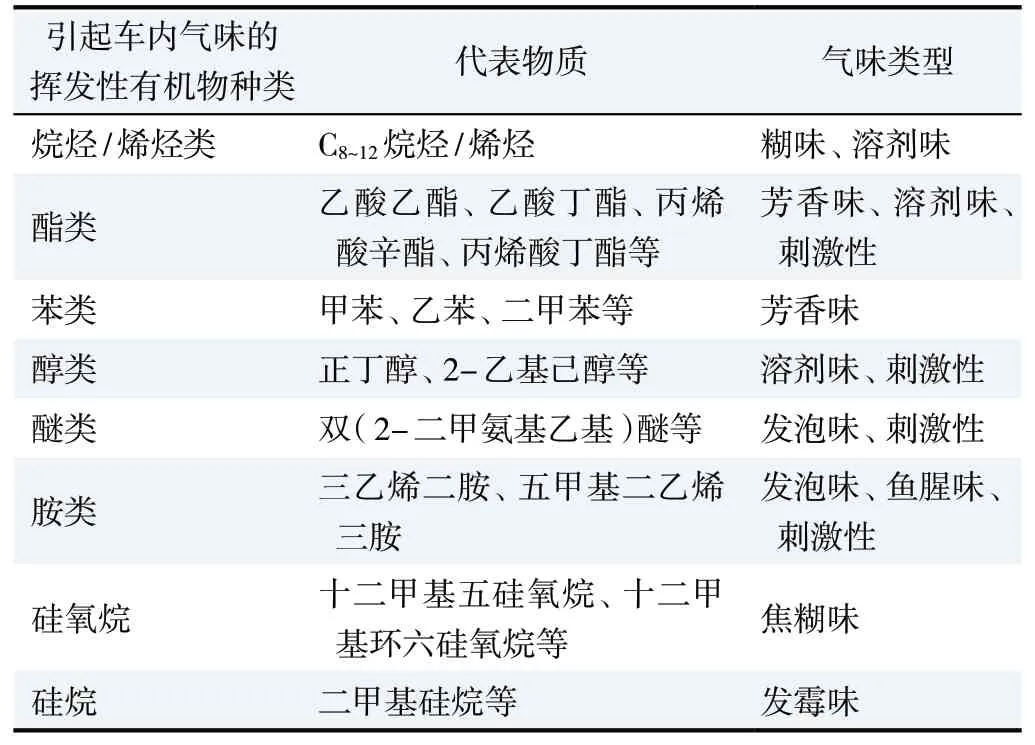

引发气味的挥发性有机物种类有很多,一辆车内有气味的物质可能有几十种或者几百种,常见的有烷烃类、烯烃类、酯类、苯类、醇类、胺类、醚类、硅氧烷类、硅烷类等几大类,表1为车内常见的挥发性有机物种类及其对应的气味类型。

表1 车内常见的挥发性有机物种类和对应的气味类型Table 1 Types of volatile organic compounds commonly found in vehicles and corresponding odor types

1 汽车内饰气味高危零件种类和原因分析

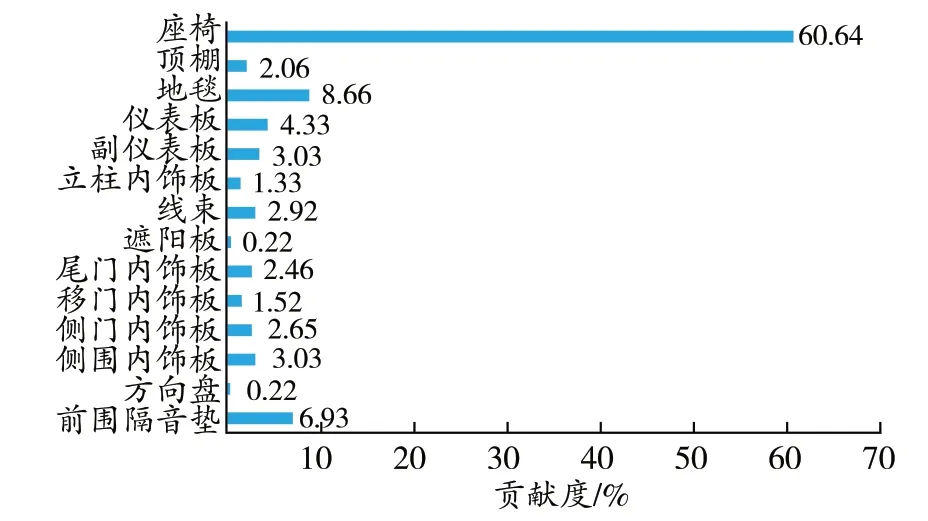

车内气味主要来源于汽车内饰非金属零件,按照零件材料、尺寸和质量等综合评估,主要内饰零件对车内气味的贡献度如图1所示。

图1 主要内饰零件对车内气味的贡献度图示Figure 1 Graphical representation of the contribution of major interior components to interior odour

由图1的数据可知,座椅、地毯、内前围隔音垫、仪表板、侧围、门板等是车内气味的主要贡献零件。

内饰零件是由塑料、PU(polyurethane,聚氨酯)发泡、EVA(ethylene-vinyl acetate copolymer,乙烯-醋酸乙烯共聚物)、合成皮革、胶黏剂等材料加工而成,以下从材料方面分析引起零件气味的原因。

(1) 座椅,对车内气味贡献最大的零件,使用了大量的面料和PU发泡材料。座椅面料主要包括织物面料、真皮面料、PVC(polyvinyl chloride,聚氯乙烯)革、PU革等,面料类材料受原料配方、表面处理剂、鞣质剂、染料及助剂、酸洗、中和等多方面因素影响,极易造成气味问题。由于座椅面料面积大,且是直接暴露在车内环境中,对车内气味贡献极大。PU发泡材料中的A料、B料、催化剂、匀泡剂、引发剂等原料,若选择不当,极易引起气味和醛类物质的超标。

(2) 地毯、内前围等软饰件,采用较多的PU发泡、EVA材料等。地毯和内前围中PU发泡材料气味超标的原因同座椅中PU发泡材料类似,在此不再赘述。地毯和内前围中的EVA材料易受光照作用,氧化分解产生气味和乙醛问题,且很多EVA厂家在生产制造过程中使用大量回料,回料的添加和反复使用,造成零件气味超标。另外,地毯和内前围这类软饰件本身极易吸收气味分子,产生二次污染。

(3) 硬质塑料,如IP(instrument panel,仪表板)、门板等,使用较多的是PP类塑料。PP类塑料的原料基材、抗氧剂、润滑剂、光老化助剂、偶联剂、色母等选择不当易引起气味问题,零件加工时注塑过程控制不当也会产生气味问题。

引起车内气味的物质和零件种类非常多,原材料、加工工艺、后处理和仓储物流环境直接影响零件的气味。选择低散发的原材料、在零件成型时选择合适的加工温度和时间、零件成型后增加烘烤等后处理工艺、优化仓储物流环境等均对降低零件气味有促进作用。

本研究主要对座椅、EVA+PU发泡类的内前围、PET(polyethylene terephthalate,聚对苯二甲酸乙二醇酯)+EVA+PU发泡类的地毯进行气味溯源,并提出相应的降低气味的手段,其他内饰高危零件的气味溯源和气味降低手段不在本研究范围之内。

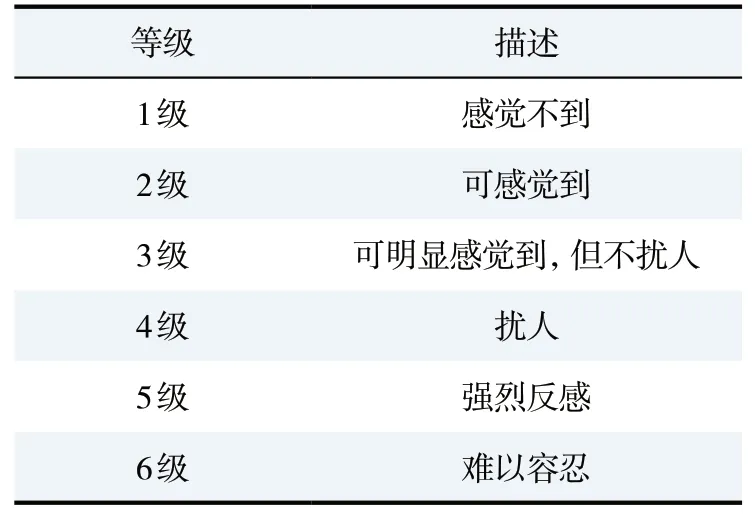

本研究将气味分为6个等级,具体分级方法见表2。

表2 气味等级及描述Table 2 Odor grades and description

2 车内典型高危零件气味原因分析和优化办法

2.1 座椅的气味原因分析和优化办法

2.1.1 座椅的气味原因分析

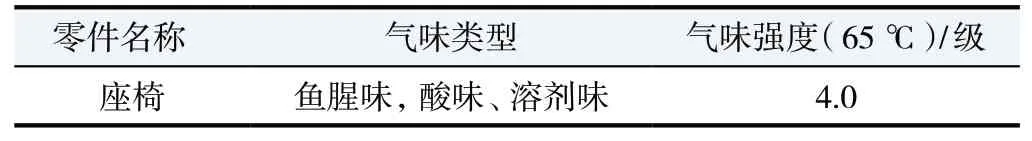

对超纤PU+PVC皮革面料的座椅进行气味评估,评估结果如表3所示。

表3 座椅的气味评估结果Table 3 Seat odor assessment results

从表3中的数据可知,座椅总成表现为鱼腥味,酸味、溶剂味,气味强度达到4级。

采用热脱附-电子嗅辨仪-气质联用的方法对座椅和座椅各子零件进行气味溯源,结果如表4所示。

表4 座椅及其子零件的气味溯源分析结果Table 4 Results of odor traceability analysis of seat and its sub-parts

从表4的数据可知,引起座椅气味的物质很多,根据各物质的风险等级,锁定引起座椅气味超标的主要因素为甲苯、2-n-丁氧基乙醇、三乙烯二胺、二氯乙醚等4种物质。甲苯表现为芳香味、溶剂味,主要来源于超纤PU面料,超纤PU面料的“开纤”工艺需使用甲苯溶剂,虽然在超纤PU面料生产中会采用水洗工艺去除甲苯,但面料中依旧会有一部分甲苯残留。2-n-丁氧基乙醇主要表现为溶剂味,来源于坐垫/靠背/头枕海绵,是坐垫/靠背/头枕/扶手海绵硅油中的杂质。三乙烯二胺主要表现为鱼腥味、发泡味,具有刺激性,来源于坐垫/靠背/头枕/扶手海绵,是坐垫/靠背/头枕/扶手海绵的催化剂。二氯乙醚具有刺激性溶剂味,来源于座椅面套背衬海绵,是座椅面套背衬海绵的阻燃剂。

2.1.2 座椅的气味优化方法

根据2.1.1的分析结果,针对超纤PU面料、坐垫/靠背/头枕/扶手海绵和座椅面套背衬海绵进行气味优化。

针对超纤PU面料的气味优化,可采用以下方法:在超纤PU面料生产工艺过程中,增加将面料加热至100 ℃,持续时间0.5 h的后处理工艺。同时在PU复合革的生产工艺过程中,延长PU复合革的烘烤时间,将烘烤时间由5 min提升到16 min。

针对坐垫/靠背/头枕海绵/扶手海绵的2-n-丁氧基乙醇气味优化,可采用以下方法:提升硅油的纯度,硅油成分中的STB PU-1254,VOC由75 mg/kg降低至30 mg/kg以下;STB PU-123,VOC由75~100 mg/kg降低至35~45 mg/kg。

针对坐垫/靠背/头枕海绵/扶手海绵的三乙烯二胺气味优化,可采用以下方法:将现有三乙烯二胺催化剂改为反应型凝胶催化剂,同时延长复合海绵的熟化时间,将熟化时间由48 h提升至72 h。

针对座椅面套背衬海绵的气味优化,可采用以下方法:将反应型阻燃剂改为小分子添加型阻燃剂。

采用上述方法对座椅气味进行整改,变更前后的座椅气味评估结果见表5,通过表5中的数据可知,整改后座椅气味等级得到有效提升。

2.2 地毯的气味原因分析和优化方法

2.2.1 地毯的气味原因分析

对PET+EVA+PU发泡材质的地毯进行气味评估,评估结果如表6所示。

从表6中的数据可知,地毯表现为鱼腥味、发泡味,气味强度达到4级。

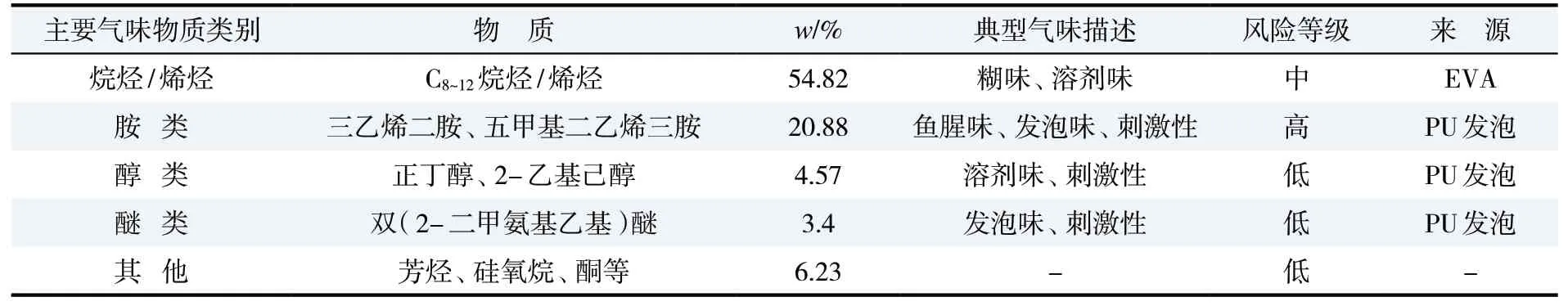

采用热脱附-电子嗅辨仪-气质联用的方法对地毯及其各子零件进行气味溯源,结果如表7所示。由表7中的数据可知,引起地毯气味的物质很多,根据各物质的风险程度,锁定引起地毯气味超标的主要因素为C8~12烷烃/烯烃、三乙烯二胺、五甲基二乙烯三胺。C8~12烷烃/烯烃主要来源于EVA生产和加工过程的老化降解;三乙烯二胺、五甲基二乙烯三胺为地毯PU发泡材料中的常用催化剂。

表7 地毯及其子零件的气味溯源分析结果Table 7 Results of odor traceability analysis of carpet and its sub-parts

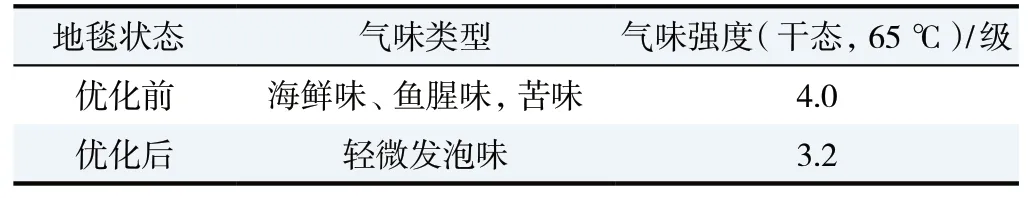

2.2.2 地毯的气味优化方法

根据2.2.1的分析结果,针对EVA生产和PU发泡进行气味优化。将现有地毯的催化剂换成反应型凝胶催化剂,并将零件的通风时间从48 h延长至72 h,变更前后地毯的气味评估结果见表8。通过表8中的数据可知,改变催化剂种类和延长通风时间可以降低地毯总成的气味。

表8 地毯气味优化前后的评估结果比对Table 8 Comparison of evaluation results before and after carpet odor optimization

2.3 内前围气味原因分析和优化方法

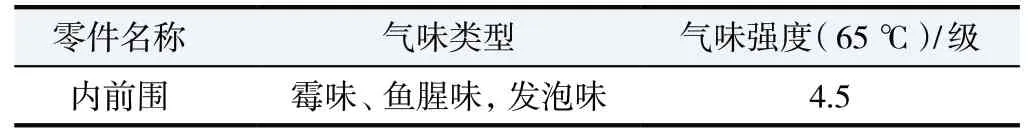

2.3.1 内前围的气味原因分析对内前围进行气味评估,评估结果如表9所示。

表9 内前围的气味评估结果Table 9 Odor assessment results of the inner front circumference

从表9中的数据可知,内前围表现为霉味、鱼腥味、发泡味,气味强度达到4.5级。

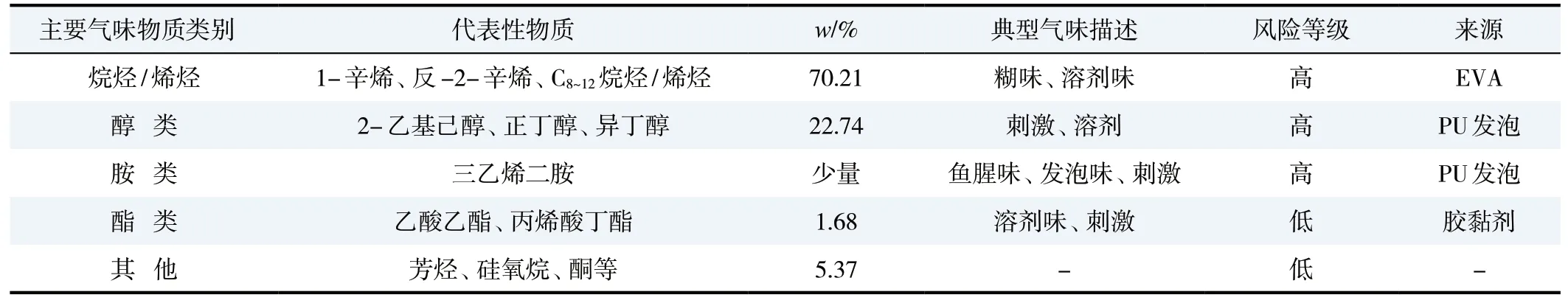

采用热脱附-电子嗅辨仪-气质联用的方法对内前围及其各子零件进行气味溯源,结果如表10所示。

由表10中的数据可知,引起内前围气味的物质很多,根据各物质的风险程度,锁定引起内前围气味超标的主要因素为1-辛烯、反-2-辛烯、C8~12烷烃/烯烃、2-乙基己醇、正丁醇、异丁醇、三乙烯二胺、五甲基二乙烯三胺、乙酸乙酯、丙烯酸丁酯。1-辛烯,反-2-辛烯,C8~12烷烃/烯烃、主要来源于EVA生产和加工过程的老化降解;2-乙基己醇、正丁醇、异丁醇来源于PU原料及发泡剂杂质;三乙烯二胺来源于PU发泡的催化剂。

表10 内前围及其子零件的气味溯源分析结果Table 10 Results of odor traceability analysis of inner front circumference and its sub-parts

2.3.2 内前围的气味优化方法

根据2.3.1的分析结果,针对EVA和PU发泡进行气味优化。

针对EVA的气味优化,可采用以下方法:更换内前围EVA,提高EVA偶联剂的耐热温度,EVA烘烤温度由240 ℃改为230 ℃,烘烤时间由130 s改为140 s。

针对PU发泡的气味优化,可采用以下方法:变更PU发泡材料AB料牌号,由普通牌号变更为低散发牌号,同时更改PU发泡催化剂的种类。变更前后内前围的气味评估结果见表11,通过表11中的数据可知,整改后内前围的气味等级得到有效提升。

表11 内前围气味优化前后评估结果比对Table 11 Comparison of evaluation results before and after inner front circumference odor optimization

3 结语

汽车非金属内饰零件气味优化工作是一项复杂的系统性工作,对影响车内气味的3类零件进行气味溯源,分析零件产生气味的根本原因,并有针对性的提出整改意见,大大提高了整改周期和效率。