磨粉机喷砂辊表面形貌描述指标研究*

刘培康,武文斌*,侯宁沛,吕少杰,张文龙,赵岐峰

(河南工业大学粮油机械研究所,郑州 450001)

目前辊式磨粉机已经成为面粉厂最主要的制粉设备[1],其中磨辊是辊式磨粉机主要的工作构件,它直接影响面粉质量。根据不同的表面处理工艺,磨辊分为“齿辊”和“喷砂辊”两种,喷砂辊外形轴向具有中凸度,表面粗糙毛化,其粗糙表面是采用棕刚玉磨料通过高压空气喷射在光辊表面制成[2]。根据制粉工艺,喷砂辊用于等级粉厂的心磨系统,在心磨系统中,经过粗糙毛化的喷砂辊对物料起到研磨作用,其表面形貌变化会影响研磨效果;在实际生产过程中,制粉师是通过用手摸喷砂辊表面或者通过磨粉机电耗以及出粉率来间接判断其磨损情况,对于喷砂辊表面形貌,没有具体的描述指标,因此,分析喷砂辊表面形貌以及科学描述其表面磨损情况是该行业非常关注的问题。关于喷砂辊的研究,诸多学者主要从材料、加工方法以及简单的表面检测方法等方面介绍,对其表面形貌评价参数没有制定相关标准,也没有形成准确描述喷砂辊表面磨损情况的指标,本文研究的目的是分析描述其粗糙表面的常用方法,结合目前国内外对喷砂辊表面技术参数的测量方法,找出适用于描述喷砂辊表面形貌的参数指标。

1 喷砂辊表面形貌认识

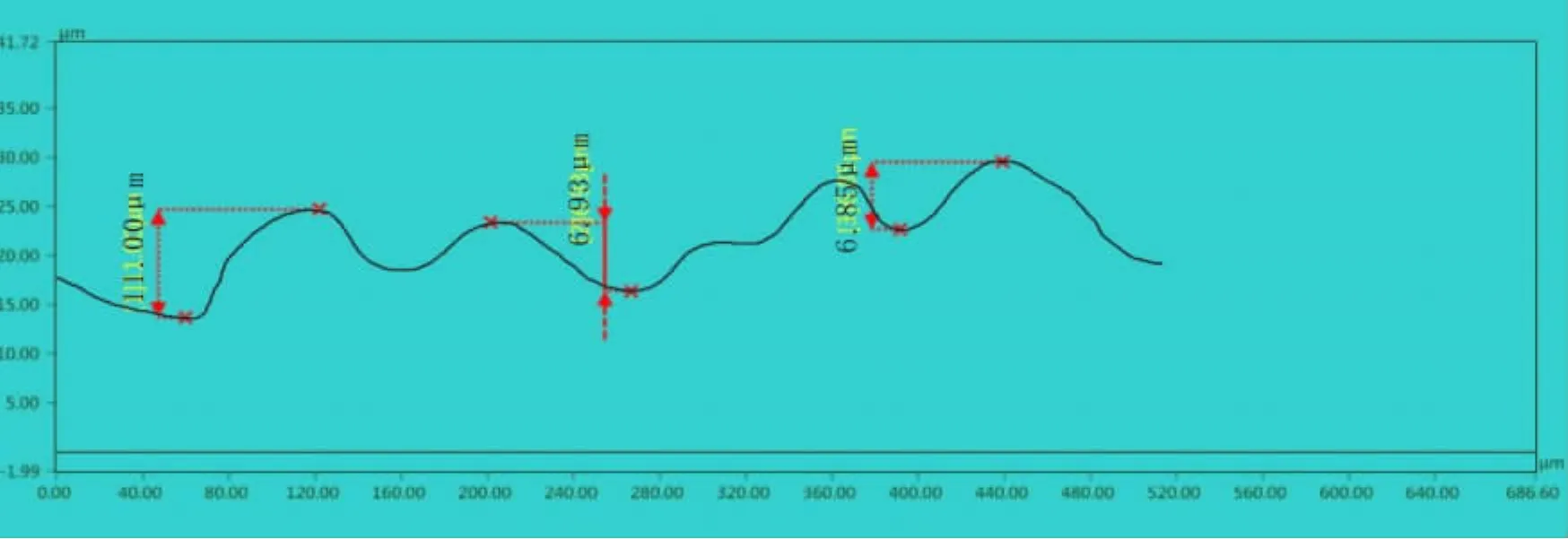

为保证试块与真实喷砂辊表面形貌一致,所用试块由金星轧辊厂对光辊表面喷砂后切割制成,试块尺寸为50mm×60mm×30mm(图1)。对试块表面进行清洁处理,用基恩士超景深三维显微系统(图2)对喷砂试块表面形貌进行测量,放大倍率设为500倍,通过景深合成功能,可得出超景深图像(图3),转化为3D立体形貌图(图4)之后,可以观察到喷砂表面呈凹凸不平状,与地貌图像类似,有明显的峰谷,其最大峰谷高为39.73 μm。运用测量功能,对3D立体形貌图的线性轮廓进行测量,输出结果如图5,可以得出在线性方向峰谷轮廓较均匀,且谷深基本一致。

图1 喷砂试块

图2 超景深三维显微系统

图3 喷砂表面超景深图像

图4 喷砂表面3D立体形貌图

图5 喷砂表面3D立体形貌图线性轮廓图

2 常用的表面描述方法

根据实际应用和测量方法不同,喷砂磨辊表面形貌描述方法也不同[3]。表面形貌具有复杂性,用有限的参数表征全部特性比较困难。随着对表面形貌的深入研究,各种描述参数不断被提出,对表面形貌评定不利[4]。传统的表面描述特征参数分为高度参数和纹理参数两类,其中高度参数主要描述表面形貌在高度方向上的变化特征和分布规律,纹理参数描述表面形貌中各点之间的位置关系[5]。

2.1 高度特征参数

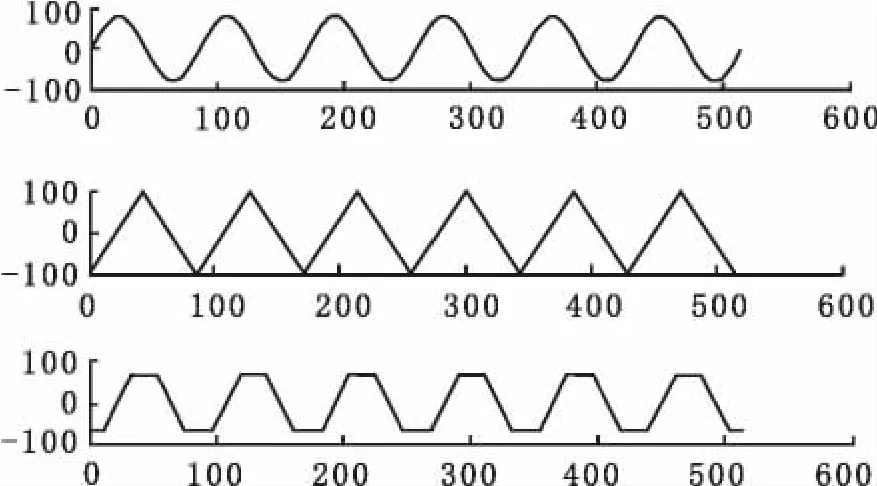

在表面形貌特征的研究中,把表面形貌轮廓的高度作为随机变量,从概率统计的角度描述表面形态在高度方向上的相对偏差程度,从而确定出高度特征函数指标,包括高度均方根、中心线平均高度、偏态系数和峰态系数等特征参数。但是该指标存在缺点,它不能表达出表面上各点之间的相互关系。通过图6可以看出,具有相同高度特征的表面轮廓,其形态并不相同。因此,仅用高度特征是无法反映出表面轮廓的变化规律,还需用纹理特征参数来描述表面形态。

图6 三种相同高度特征的表面轮廓

2.2 纹理特征参数

喷砂磨辊表面形态的纹理特征函数指标有:坡度均方根、曲率均方根和自相关系数,通过纹理特征参数表示表面轮廓上各点之间的关系,可以描述表面轮廓的变化规律[6]。

3 目前喷砂辊表面的描述指标

王伟生、杨磊和李东森[7]对布勒公司的喷砂辊进行研究,发现喷砂辊表面为多菱形凹坑相互交叠成的针齿群体,他们认为喷砂辊是一种针齿辊,具有和齿辊类似的工作原理、技术参数及研磨性能。在研究喷砂辊损耗情况时,以喷砂辊表面轮廓的二维粗糙度参数Rz作为衡量指标。

布勒公司在对喷砂辊表面进行测量时,使用的是一款自主开发的磨辊测量仪,其工作原理与接触式粗糙度测量仪类似,测量的是喷砂辊表面的线性轮廓,描述指标是二维粗糙度参数,测量结果为粗糙度值Ra。

经过调研磨辊生产厂家发现,用喷砂机对喷砂辊表面进行粗糙毛化处理时,主要依靠喷砂机特定程序保证喷砂辊表面喷砂形貌,在喷砂机工作压力、喷砂距离、棕刚玉型号、进给速度等条件一定的情况下,通过控制喷砂遍数保证喷砂效果,之后使用接触式粗糙度测量仪对喷砂表面进行测量,测出三个点Ra值的平均数来检验喷砂辊合格情况,同时喷砂技术人员提出了均匀性和密实度指标:均匀性就是保证喷砂辊表面每个区域的粗糙程度一致;密实度是单个区域内的粗糙度值应达标,用肉眼观察喷砂辊表面不能有反光。由此可见,磨辊生产厂家也是以二维粗糙度作为喷砂辊表面形貌的描述指标。

目前喷砂辊表面的描述指标多数采用二维粗糙度参数,虽然测量简单、便于计算,但是该指标具有方向性,只能表述喷砂表面一条直线上的轮廓,具有局部倚赖性,不能从整体上反映表面的微观特性,并不足以描述整个三维形貌。以三维粗糙度作为描述指标,测量过程又比较复杂,计算繁琐。磨辊制造厂家提出的均匀性与密实度指标,在实际生产过程中也是通过肉眼观察,没有形成具体的参数与测量标准。因此,在对喷砂辊表面形貌进行分析时,可以尝试利用单一参数来反映三维粗糙形貌,对喷砂辊表面形貌的分形行为进行研究。

4 喷砂辊表面的分形行为

4.1 分形理论的应用

区别于欧氏几何,分形几何图形是处处不规则的[8]。在不同尺度上,分形图形又有相似的规则性。分形几何理论认为物体几何图形的维数不仅仅是整数,对于一维的波动曲线、二维的粗糙面或三维的破碎体等不规则图形,其分形维数都是分数。具有分形特征的粗糙表面随着观察尺度的降低将不断呈现出新的粗糙细节,这种表面可用一个量纲分维值来表示。分维值与表面形貌的幅值变化剧烈程度有关,分维值越大,则面高频成分多、细节丰富;分维值越小,则表面波长长,微观结构简单[9]。

葛世荣等[10]在探索表面磨合过程的轮廓曲线时引入了分维值D,将分形维数与粗糙度参数进行了对比分析,结果得出,对于工程表面,分维值是表示粗糙表面平缓程度的一个量。丁雪兴等[11]对粗糙表面上磨粒磨损的磨损率进行求解时,建立了分形参数的磨损率模型,得出了分形维数与磨损率的关系,可以看出,分形维数可以作为评价粗糙表面磨损的指标。李新梅等[12]对喷砂除锈处理后的表面分形维数与密着性进行研究,发现其分形维数较大,密着性好。李小刚等[13]研究发现,不同喷砂情况的基体表面分维数不同,可用分维数评价喷砂表面形貌。蒋书文等[14]使用分形理论对喷砂辊磨损表面三维分形维数进行计算,结果发现,表面粗糙度与分维数关系紧密,运用分形维数来表示磨损表面的形貌特征是可行的。

4.2 喷砂辊表面形貌的分形特征

在学者对表面磨损的定量规律进行不断探索的过程中,分形几何方法作为一种非线性科学理论逐渐被应用于磨损问题的研究。喷砂辊作为磨粉机的主要构件,其表面磨损情况直接影响面粉质量,同时对面粉厂的经济效益产生影响。对其表面的分形行为进行研究,可确定喷砂辊表面形貌描述指标,为进一步确定喷砂辊表面磨损状态提供方法。

利用工业相机对磨损情况相同的两个喷砂样块表面形貌进行图像采集,原始图像如图7所示,对原始图像进行图像变换转化换为灰度图像,再对两幅图像的各像素点灰度值进行统计。图8所示为两喷砂辊表面磨损形貌图像的灰度分布统计直方图。根据图中灰度分布规律可看出喷砂辊1和喷砂辊2的表面形貌图像具有显著的相似性,说明相同磨损状态的喷砂辊表面形貌是类似的,体现了喷砂辊磨损形貌的分形特征。

图7 相同磨损条件下喷砂辊表面形貌原始图像

图8 相同磨损条件下喷砂辊表面形貌灰度分布直方图

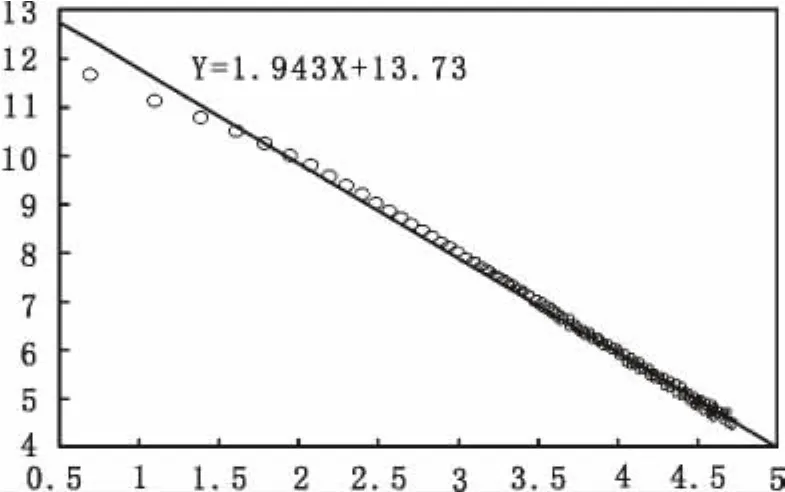

利用Matlab平台,采用盒计数法对喷砂辊表面形貌的分形维数进行测定,计算结果如图9所示,由拟合方程,可以得出分形维数D=1.943。由拟合系数R=0.9972,说明拟合效果较好,进一步说明喷砂辊表面磨损形貌的分形特征显著。

图9 喷砂辊表面形貌图像分形维数计算

5 结论

喷砂辊表面形貌直接影响面粉研磨效果,准确描述喷砂辊表面并且制定相应的参数标准是制粉行业一直关注的问题。本文通过分析常见的粗糙表面,可知表面描述指标有高度参数和纹理参数,以及表面形貌的分形描述,通过对喷砂辊表面的分形行为进行研究,发现同等状态下的喷砂辊表面形貌情况具有分形自相似特征,分形维数适用于描述喷砂辊表面形貌,为定量表征喷砂辊表面形貌、确定分形维数与喷砂辊磨损规律的关系以及准确描述喷砂辊表面磨损状态提供参考。