舰船装备小型零部件全自动除锈机设计

滕国生

摘要:目前我国舰船上小型零部件装备种类繁多,形态各异,外形不规整,造成装备维护保养时除锈困难,如灯罩、阀门开关、通风机网罩等形态复杂的设备。设计的自动除锈机基于喷砂原理,采用全封闭箱体式设计,利用高速流动的砂子将工件表面的铁锈、残留油漆一并去除,不留死角。该设备的使用能极大地提高工作效率,并且在很大程度上减轻了船员的劳动强度,也极大地提高了工作效率。

关键词:舰船;零部件;喷砂;除锈机

中图分类号:U672.7+2 文献标识码:A 文章编号:1006-7973(2016)03-0048-02

我国目前舰船绝大多数为钢铁建造,船上的零部件基本也是钢铁材质,随着时间的推移,必将会生锈腐蚀,影响装备的使用和寿命。为提高舰船装备的使用寿命,使装备处于良好的技術状态,大部分舰艇装备需要定期进行除锈涂漆保养。在日常装备维护保养中,对于形态复杂的小型装备除锈往往采用砂纸打磨、刮刀刮、铁锤敲锈、打磨机研磨等方法,劳动强度较大,效果一般,且容易损坏装备。而对于设备内壁、网罩、凹槽、弹簧等不规整部件,没有很好有效的除锈方法。因此往往造成带锈涂漆现象的发生,一定程度上影响了装备使用的寿命。在对舰船上一些阀门开关的研究发现,由于技术原因,弯曲部位的铁锈长期得不到彻底清除,数年后,锈蚀部位越来越深,使得原本比较平整的装备表面变得坑坑洼洼,形成了蜂窝状的点蚀,直接影响了装备的强度和使用寿命。目前,舰船上对于形态复杂的小型装备的除锈、去残留油漆一直没有很好而有效的方法。

因此设计制造一台全自动、小尺寸、全封闭式的喷砂除锈机,可以解决目前舰船上小型装备除锈困难的问题,具有较高的研究价值。

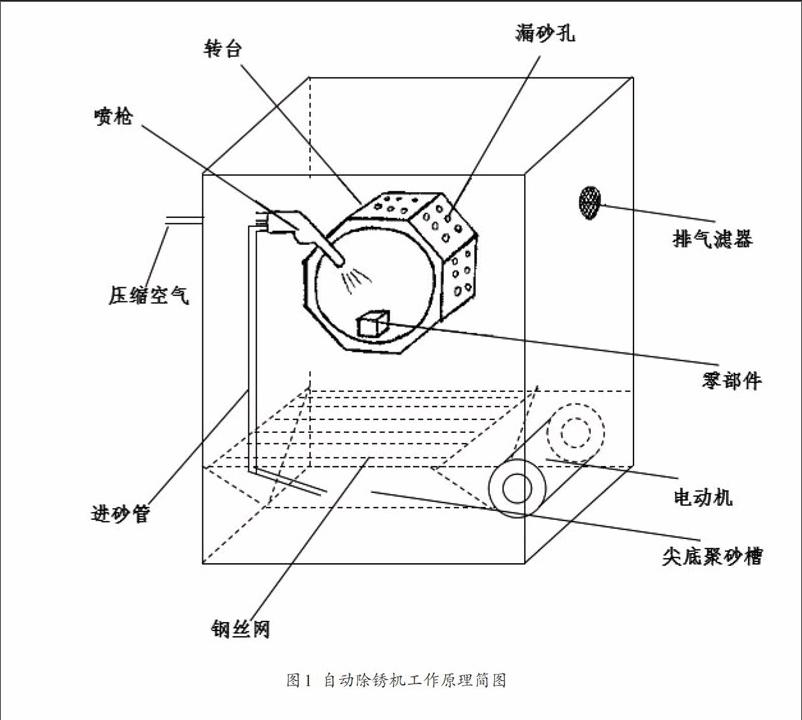

1自动除锈机的结构组成

设计的自动除锈机主要组成部分:一个带漏砂孔的转台,转台中间防止需除锈的小型零部件;一只喷砂枪,喷砂枪深入转台内对小型零部件进行喷射砂粒,喷枪能够固定自动使用,也能够手动使用,确保死角的除锈。喷枪后端接进砂管和压缩空气管,进砂管与聚砂槽相连接,压缩空气管接外带空压机;整个装置为全封闭箱体装置,考虑到零部件处理时产生大量的粉尘,为减少污染,在箱体侧面排气孔加装多层滤器;箱体底部设有尖底的聚砂槽,便于砂粒聚集和循环使用;聚砂槽上面铺设钢丝网,钢丝网能使砂粒通过,但能阻止大片油漆进入聚砂槽内;箱体底部安装有电动机,通过传动装置带动转台转动纵向往复移动,确保零部件各个部位都能到达喷枪喷射有效范围内。

2工作原理及技术参数

2.1工作原理

首先将除锈机压缩空气管与压缩机连接好,电动机连接交流220V电源,将待除锈除漆的小型零部件放置在转台内。按工作开关,电动机开始工作,带动转台转动和纵向移动,零部件开始翻动,转台内有横档,防止零部件滑动,利于零部件翻面。启动空压机,打开喷枪开关,砂粒喷射到零部件上,零部件上油漆及锈蚀随之脱落,油漆及锈蚀通过漏砂孔落到箱体底部,大片油漆隔在钢丝网上,砂粒落回聚砂槽中,便于循环使用。因转台可纵向往复移动,并且零部件翻转,使得喷枪能喷到零部件各个部位,能全面除锈,保证不留死角。因喷砂时灰尘大,排气孔装有多层滤器,能最大限度地过滤灰尘,避免污染。箱体侧面设置观察窗,便于观察装置内除锈工作情况。

2.2技术指标

(1)电源:使用交流220V电源;

(2)功率:约350W;

(3)转台尺寸:约400mm×300mm;

(4)外形尺寸:小于1200mm×900mm×900mm;

(5)空气压力:4-8Kgf/cm2;

(6)设备重量:约50Kg;

(7)工作效率:可多工件同时处理,每批次处理时间小于5min。

2.3设备特点

(1)工件在经过自动除锈机处理后不残留任何铁锈和油漆,提高表面喷涂油漆的附着力,有效防止油漆起皮,达到装备维护保养的目的。

(2)经过处理的工件不破坏原来形态和功能,安全可靠。

(3)通过砂丸尺寸、空气压力的选择,可以有效去除工件的应力作用隐患,提高工件的强度和使用寿命。

(4)全封闭的箱体设计减少粉尘的扩散,达到环保的要求。

2.4可行性分析

目前喷砂技术已非常成熟,并且应用广泛。使用的砂粒可以反复使用,成本较低。需要的条件只是利用舰船上的电源和空气压缩机,每艘舰船都具备此条件。

3推广应用前景及效益分析

(1)该设备适用于舰船小型零部件表面的除锈工艺,尤其是针对形态复杂、不规整设备尤为有效。可以大大减轻船员在除锈保养工作中的劳动强度,减少装备保养中设备损坏的概率,设备除锈更加彻底,有效提高装备保养效果。

(2)通过砂丸大小不同的选择,可以实现装备的外部抛光,使装备表面更加平整光亮。也可消除工件表面因划痕引起的应力疲劳,提高装备的使用寿命。

(3)适用于修理所小型设备涂装前的预处理,提高电镀、喷涂时表面的附着力,防止起皮。

(4)设备研制成功后,可根据工作需要制造出不同尺寸的除锈机,并配置在方舱车上。另外在车上安装喷涂装置。组成“移动式舰船装备除锈、涂装一体车”,开赴码头工作,组成移动工作站,实现舰艇装备保养的“集约化”工作模式。该设备应用领域广,具有显著的经济效益和应用前景。