无定型锂镧锆氧固态电解质薄膜的制备及其性能

宋世栋,许永强,张德权

(天津工业大学化学工程与技术学院,天津 300387)

传统锂离子电池采用液体电解质,存在着易泄露、易腐蚀、安全性差与可靠性低等问题,同时也极大限制了锂电池向高能量密度的发展,无法满足规模日益增长的高比能量电源要求和储能的安全性要求。全固态薄膜锂离子电池(LIB)使用安全的固态电解质和锂金属负极,被认为是最有希望替代传统锂离子电池的新型电池。薄膜LIB能够在单位体积/重量条件下提供更大的电压和能量存储密度[1-2]。锂金属电池在充放电过程中由于极化原因会产生锂枝晶,在循环过程中锂枝晶会不断生长而使电池发生内短路[3-5]。使用高强度的无机陶瓷电解质可以有效地避免锂枝晶穿透,但因无机晶态电解质存在晶界问题,锂枝晶依然可以在晶界处生成并生长,从而穿透电解质[6-8]。无定型电解质因其具有非晶态特性,不存在晶界,被认为是阻止锂枝晶生长的有效电解质材料。

LiPON[9-11]是目前应用最成功的无定型固态锂离子电解质之一,LiPON基全固态锂电池在循环10 000圈后仍具有90%的比容量[12],寿命远远超过当前的液态锂电池,以其为电解质的薄膜微电池已实现商业化。LiPON普遍采用激光脉冲沉积(PLD)方法制备,不仅对制备条件要求高,且制备过程复杂。此外,生产成本高、电化学窗口窄以及较低的离子电导率[13](~10-6S/cm)等缺陷也限制了LiPON的广泛应用。与LiPON相比,石榴石型锂镧锆氧(LLZO)在电化学循环中更稳定[14],电化学窗口宽[7,15],能够提供更高的锂离子电导率[16-17]。目前已通过PLD[18]和射频磁控溅射技术(RF)[19]成功制备了LLZO薄膜,但这些制备方法存在成本较高的问题。

溶胶-凝胶法是一种具有代表性的基于溶液的薄膜沉积技术,其制备过程包括合成溶胶、将溶胶旋涂在基底上、退火处理去除有机物等3个步骤。根据退火温度的不同可得到无定型或晶型薄膜[20]。与真空PLD和RF相比,溶胶-凝胶法具有合成条件灵活、化学成分易于控制、工艺简单、成本低、处理量大等优点,是最有可能实现大规模商业化生产的方法。当前对于溶胶-凝胶法制备LLZO[17,21-23]的研究主要集中于通过掺杂异价元素提升电导率方面,前驱体主要以硝酸盐为主。

为了探究前驱体对溶胶-凝胶方法所制备LLZO薄膜性质的影响,本文分别以全金属醇盐和全硝酸盐为前驱体,探究前驱体对所制备LLZO无定型薄膜电解质的形貌、结构和锂离子导电性能的影响,以期为LLZO薄膜的大规模商业化生产提供参考。

1 实验部分

1.1 实验试剂与仪器

试剂:硝酸锂(LiNO3,纯度>99.9%)、硝酸镧(La(NO3)3·6H2O,纯度>99.99%)、硝酸氧锆(ZrO(NO3)2·xH2O,纯度>99.99%)、乙二醇甲醚(C3H8O2,纯度>95%),均为上海麦克林生化科技有限公司产品;叔丁醇锂(C4H9LiO,纯度>99.9%)、正丙醇锆(C12H28O4Zr,质量分数>70%),均为上海阿拉丁生化科技股份有限公司产品;2-甲氧基乙氧基镧(C9H21LaO6,纯度>99.9%),阿法埃莎(中国)化学有限公司产品;去离子水,实验室自制。

仪器:EZ4型匀胶机,江苏雷博科学仪器有限公司产品;SX-1300型节能箱式电炉,天津中环实验电炉有限公司产品;Zennium Pro型电化学工作站,德国札纳电化学公司产品;Icon型原子力显微镜、D8 ADVANCE型X射线衍射仪,均为美国布鲁克公司产品;Verios 460L型高分辨率场发射单色器扫描电镜、Talos F200X型高分辨率场发射投射电镜,均为美国FEI公司产品;S025型磁力加热搅拌器,德国艾卡公司产品。

1.2 薄膜电解质的制备

(1)纯金属醇盐法路线:按照Li7La3Zr2O12的化学计量比称取药品,将叔丁醇锂溶于2-甲氧基乙氧基镧中,常温磁力搅拌60 min,然后加入正丙醇锆,常温搅拌120 min,然后缓慢滴加适量去离子水,于60℃搅拌12 h,得到LLZO凝胶。

(2)纯硝酸盐法路线:按照Li7La3Zr2O12的化学计量比称取药品,将硝酸锂、硝酸镧、硝酸氧锆加入乙二醇甲醚中,常温磁力搅拌120 min,然后缓慢滴加适量去离子水,于60℃搅拌12 h,得到LLZO凝胶。

将得到的LLZO凝胶滴涂到基底(玻璃、Pt/Si)上,以3 000 r/min旋涂20 s,然后将覆有凝胶的基底放入马弗炉中,于400℃空气氛围下热处理30 min,再于600℃空气氛围下退火5 min。重复旋涂,热处理6次得到一定厚度的LLZO薄膜电解质。

1.3 薄膜电解质的表征

采用Verios 460L型高分辨率场发射单色扫描电子显微镜(SEM)对薄膜样品的形貌、厚度和元素分布进行表征;采用D8 ADVANCE型X射线衍射仪(XRD)对样品进行XRD测试,扫描范围为10°~60°;采用Talos F200X型高分辨场发射投射电镜(HRTEM)表征样品的晶态结构;采用Icon型原子力显微(AFM)测量薄膜的表面形貌和粗糙度,扫描范围5μm×5μm,扫描频率为1 Hz。

1.4 电化学性能测试

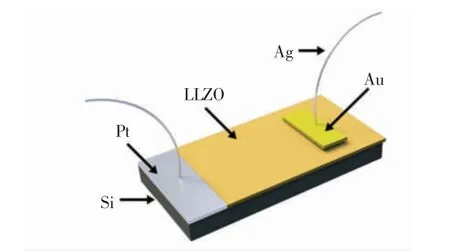

测量样品的电化学阻抗,首先通过不锈钢掩膜在薄膜表面沉积了尺寸为5 mm×6 mm的条状金电极,然后在金电极和基底Pt电极上点上银丝作为集流体,如图1所示。

图1 电化学阻抗测试示意图Fig.1 Schematic diagram of electro chemical impedance test

使用Zennium Pro型电化学工作站(Zahner),通过电化学阻抗谱(EIS)拟合得出样品阻抗,并通过式(1)计算出LLZO薄膜的离子电导率:

式中:σ为离子电导率;L为电解质厚度;R为电解质阻抗;S为电解质面积。应用频率范围为1 MHz~1 Hz,AC振幅为50 mV。在30~150℃的温度范围内,每30℃采集一次阻抗谱,利用阿伦尼乌斯曲线温度计算出其活化能[24]。

2 结果与讨论

2.1 LLZO薄膜光学照片

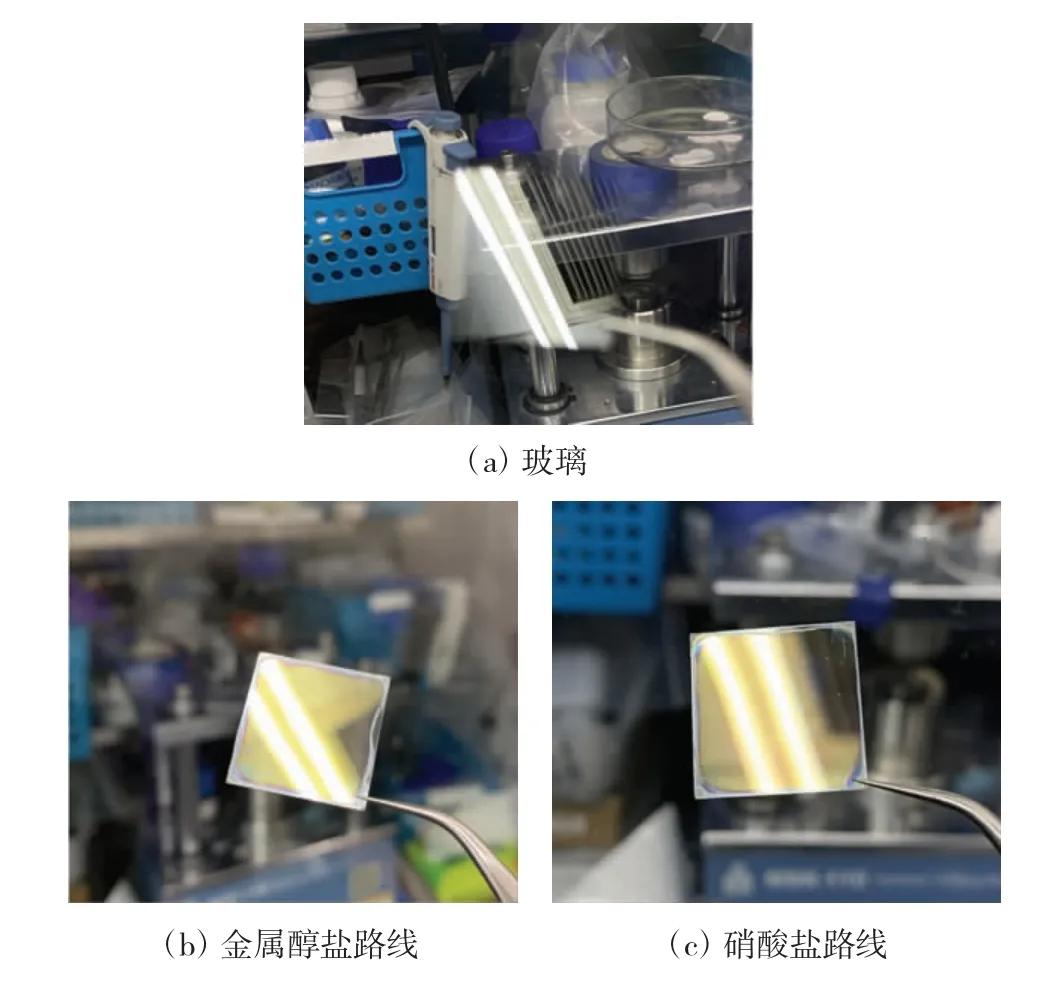

图2所示为玻璃和金属醇盐、硝酸盐2种路线制备的LLZO薄膜电解质在玻璃基底上的光学照片。

图2 玻璃及2种路线制备的LLZO薄膜电解质的光学照片Fig.2 Optical photos of glass and LLZO thin-film electrolytes prepared by two routes

由图2可以发现,未旋涂处理的玻璃基底退火后呈现无色透明状,而旋涂有不同路线制备的LLZO凝胶的玻璃基底退火处理后在灯光照射下都反射出不透明的橙黄色状,表明2种路线都可成功制备LLZO薄膜电解质,且宏观表现无明显差异。

2.2 XRD谱图分析

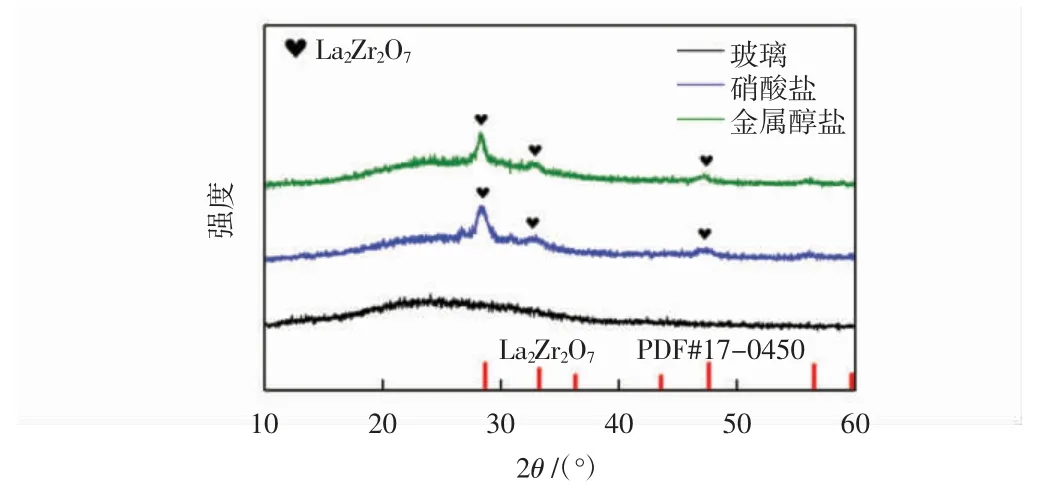

相对于晶体电解质,无定型电解质因其无晶界的特性,可有效抑制锂枝晶的生长。为探究所制备电解质的晶态结构,本文对电解质进行了XRD表征,对其可能存在的物质特征峰范围进行扫描,角度为10°~60°。图3为2种路线制备的LLZO薄膜电解质在玻璃基底上的XRD对比图谱。

由图3可以看出,采用不同路线制备的LLZO薄膜电解质的峰型除了基底玻璃在20°~35°范围的无定型驼峰外,仅在28.6°、33.2°、47.7°处出现微弱的衍射峰,通过与标准卡片PDF#17-0450对比,可以得出其为杂质La2Zr2O7峰,其衍射峰较宽说明该物质结晶性较差,且峰强较弱说明膜表面该物质含量较少。在制备LLZO薄膜电解质的高温退火过程中,因薄膜电解质较大的比表面积和锂元素易在高温下挥发造成缺锂,导致La2Zr2O7杂质在薄膜电解质中经常出现[21,25]。

图3 2种路线制备的LLZO薄膜电解质的XRD图Fig.3 XRD patterns of LLZO thin-film electrolyte prepared by two routes

2.3 HRTEM谱图分析

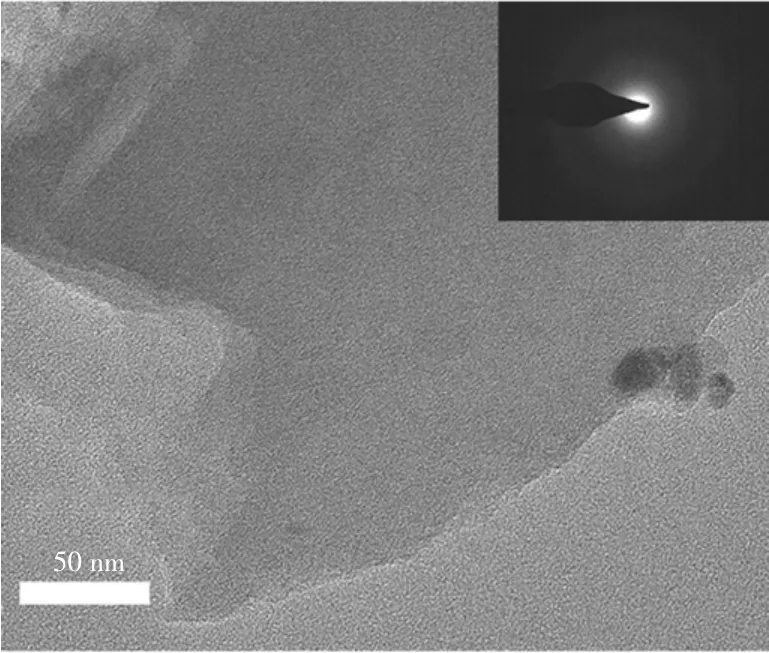

图4为金属醇盐制备的LLZO薄膜电解质的HRTEM图,内嵌图为其电子衍射花样图。

图4 金属醇盐路线制备的LLZO薄膜电解质HRTEM图Fig.4 HRTEMmicroimages of LLZO thin-film electrolytes prepared by metal alkoxide

由图4可知,本文采用金属醇盐路线制备的电解质并没有出现明显的晶粒,也没有出现晶格条纹,呈一完整片状;其内嵌图为电解质的局部电子衍射花样照射图,该表征图中没有出现布拉格点,为典型的非晶态多圈光环,表明金属醇盐路线所制备的LLZO薄膜固态电解质样品为非晶态结构。结合XRD分析可以得出结论:在600℃退火5 min条件下采用金属醇盐路线所制备的LLZO薄膜电解质与文献[21]采用硝酸盐路线制备的LLZO薄膜电解质结构相同,为含有少量La2Zr2O7杂质的非晶态结构。

2.4 SEM分析

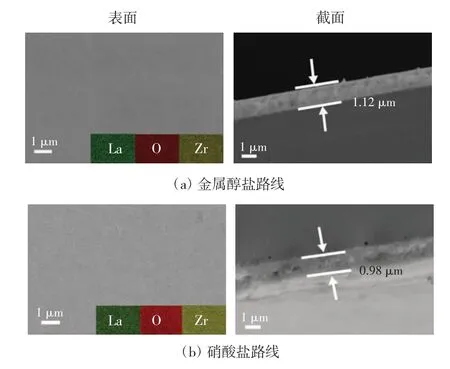

图5为所制备LLZO薄膜电解质的SEM图。

图5 2种路线制备的LLZO薄膜电解质SEM图Fig.5 SEMimages of LLZO thin-film electrolytes prepared by two routes

由图5(a)可以看出,金属醇盐路线制备的LLZO薄膜电解质的表面致密,无明显孔洞出现,元素分布均匀,厚度为1.12μm,虽然是经过多次旋涂制备的电解质,但并没有出现明显的分层现象,表明溶胶-凝胶法经多次旋涂、低温退火工艺制备薄膜电解质的方法是可行的。由图5(b)可以看出,采用硝酸盐路线制备的LLZO薄膜电解质上虽然元素分布均匀,但其表面出现大量的微小孔洞,在锂电池的循环过程中锂枝晶会通过电解质中的孔洞生长,贯穿电解质使电池发生内部短路。硝酸盐路线制备的LLZO固态薄膜电解质的厚度为0.98μm,该路线下制备的电解质虽然也没有出现明显分层,但是在层与层之间出现了一些较大孔洞,致使电解质不够致密。据推测,硝酸盐路线制备的电解质出现孔洞的原因是由于硝酸根离子热分解逸出的气体所导致的,而这在金属醇盐前驱体路线中是可以有效避免的。

2.5 AFM分析

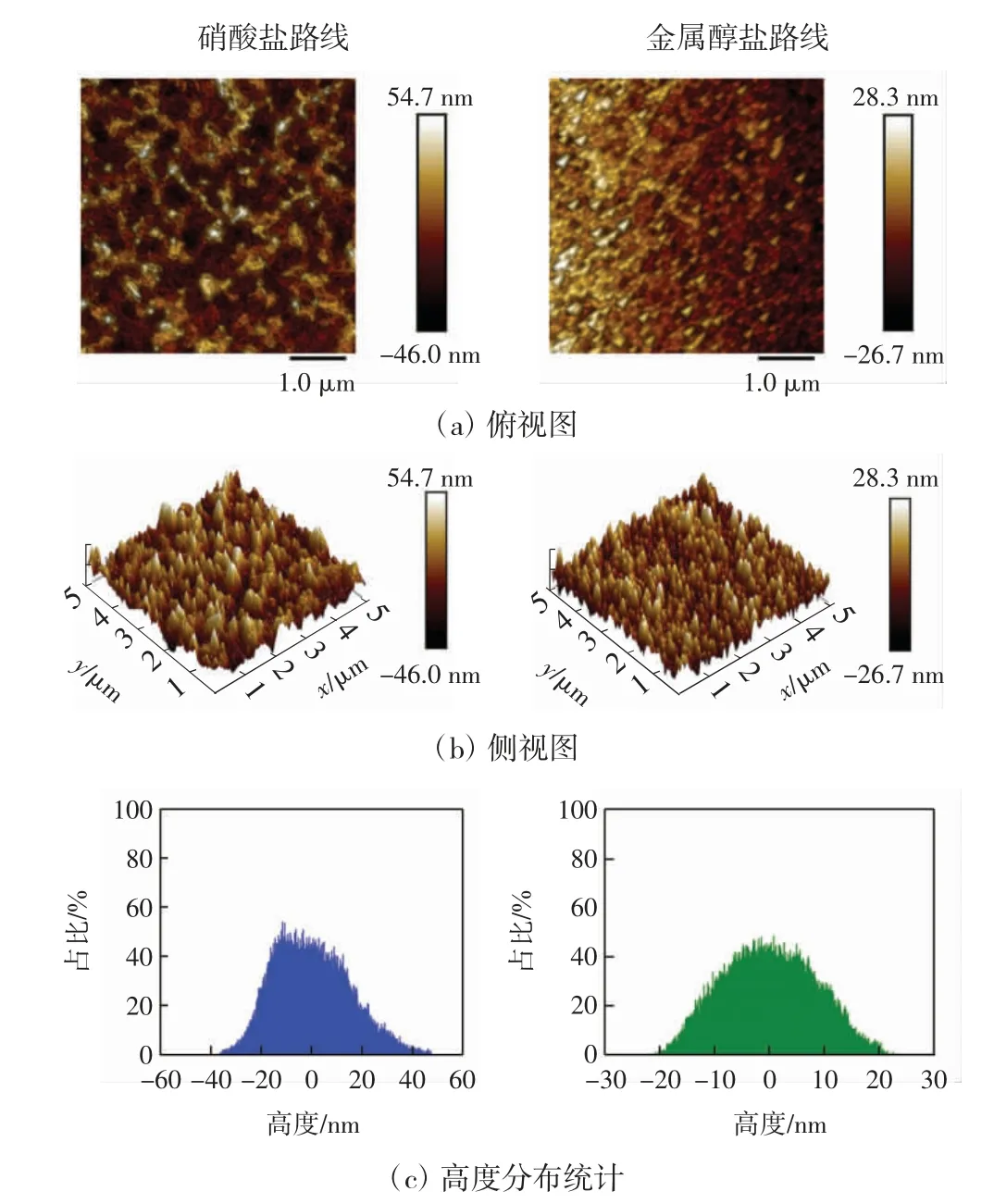

电解质的平整度也是评判薄膜电池的一个重要因素,高低错落较大的表面会对电解质与正负极之间的固固接触不利,造成顶点接触。在微电池的充放电循环过程中,电流会优先集中在尖点处,产生局部大电流,不仅会产生较大的热量,而且在锂离子的传输过程中,锂离子也会优先在大电流处沉积,形成锂枝晶。随着循环次数的增加,锂枝晶不断生长,会将电解质顶离锂负极,产生巨大的界面阻抗,甚至刺穿电解质,接触到正极,导致电池内短路。一般的扫描电镜表征不能对电解质的平整度进行评估,所以本文对所制备的固态电解质进行了更微观的原子力显微镜测试,结果如图6所示。

图6 2种路线制备的LLZO薄膜电解质AFM表征Fig.6 AFMcharacterization of LLZO thin-film electrolytes prepared by two routes

由图6可知:采用硝酸盐路线制备的薄膜电解质表面起伏较大,平整度较差,高度差达100.7 nm,多处呈现较深且尖锐的地方,推测该处可能为孔洞存在处;其高度主要集中在-20~20 nm之间,经计算,其均方根粗糙度Rq为15.5 nm。采用金属醇盐路线制备的薄膜电解质表面起伏较小,高度差仅有55 nm,表面较为平整,且没有出现硝酸盐路线中的大面积凹凸现象;其高度主要集中在-10~10 nm,其均方根粗糙度Rq为4.9 nm。通过AFM表征对比可以得出,相比于硝酸盐路线,采用金属醇盐路线制备的LLZO薄膜电解质其表面更加平整光滑。推测其原因为:硝酸盐路线下,LLZO固态薄膜电解质主要是原料在高温分解后,元素再通过金属氧键键合烧结成形,具有一定的随机性;而金属醇盐路线下,则是原料在溶胶阶段通过水解,元素直接键合成形,退火过程使电解质更加致密。

2.6 电化学表征

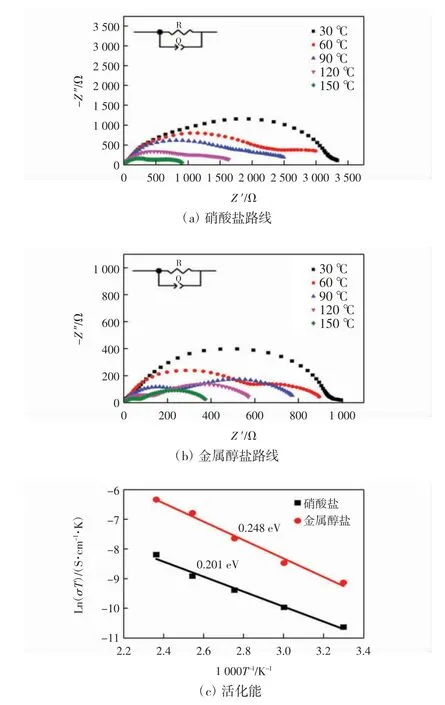

图7所示为2种路线所制备的LLZO薄膜电解质的阻抗表征。

图7 2种路线制备的LLZO薄膜电解质阻抗表征Fig.7 Impedance characterization of LLZO thin-film electrolytes prepared by two routes

由图7可知,2种路线制备的薄膜电解质在30~150℃下的交流阻抗谱图都由一个规整的大半圆和一个小圆弧组成。大半圆对应于电解质中锂离子的传递阻抗,小圆弧代表电解质中锂离子在电解质与金电极之间的界面传递阻抗。经过对电解质本体阻抗数据的Zview拟合,得出:在30℃时,硝酸盐路线制备的无定型固态薄膜电解质的阻抗为3 350Ω,金属醇盐路线制备的无定型薄膜固态电解质阻抗为947Ω。由式(1)计算可得:30℃时,硝酸盐路线制备的电解质的电导率为9.75×10-8S/cm,而金属醇盐路线制备的电解质的电导率为3.94×10-7S/cm。其阻抗差异主要归结于电解质薄膜的致密度差异,电解质越紧密完整,传送面积越大,锂离子的传输路径越通畅,离子电导率也越高。硝酸盐路线制备的电解质活化能为0.201 eV,金属醇盐路线制备的电解质活化能为0.248 eV。金属醇盐路线下较高的活化能可能是由于金属氧化物在水解过程中就通过金属氧键连接好,相对于后期高温再键合金属氧键的硝酸盐路线,其缺陷数量和锂含量减少,导致更高的锂离子能量传输;但其活化能也低于LLZO晶体陶瓷片(>0.4 eV),这是由于相对于晶体陶瓷片,锂离子在非晶态薄膜电解质中的传输不需要克服晶界阻抗。

3 结论

本文探究了2种不同原材料路线对所制备LLZO薄膜电解质的影响,结果表明:

(1)采用溶胶-凝胶法在600℃退火条件下制备的LLZO电解质为含有少量杂质的无定型结构。

(2)硝酸盐和金属醇盐都可以通过多次旋涂的方法制备出LLZO薄膜电解质。

(3)相对于硝酸盐路线,金属醇盐制备的LLZO薄膜电解质更加致密平滑。

(4)金属醇盐路线制备的LLZO电解质的电导率为3.94×10-7S/cm,硝酸盐路线制备的LLZO电解质的电导率为9.75×10-8S/cm,说明金属醇盐路线所制备的LLZO固态电解质薄膜更高的致密度有利于其电导率提升。