静电驻极PVDF-TiO2/Si3N4纳米纤维膜的制备及其空气过滤性能

姚金波,刘 垚,田文军,刘延波

(1.武汉纺织大学 化学与化工学院,武汉 430200;2.武汉纺织大学 纺织科学与工程学院,武汉 430200)

早在1997年左右,美国田纳西大学纺织品与无纺布研发中心Tsai博士[1-2]首次将静电驻极技术用于熔喷非织造布,成功开发出N95、N99等过滤材料(滤芯)。2003年在非典爆发期间,熔喷静电驻极技术得到了重视,但是随着非典结束,人们对此项技术的热情也逐渐淡漠下来,直到2020年全球新冠病毒爆发,熔喷静电驻极技术才再次得到了重视[3-5]。现有的空气过滤技术利用熔喷静电驻极技术赋予滤材高效低阻的过滤性能[6],但是使用环境的高温高湿会造成电荷快速衰减[7-8]。一旦失去电荷,熔喷布的过滤性能 将只会剩余10%~70%,无法达到(K)N90/95/99的要求[9-10]。而静电纺纳米纤维材料虽然具有极高的过滤效率(90%~99.9%),但是该电纺膜基于小孔径直接拦截过滤原理,过滤阻力很高(80~160 Pa),佩戴阻力太大,易导致呼吸受阻,难以商业化应用[11-12]。

聚偏氟乙烯(PVDF)因其具有优异的机械性能、耐热稳定性与耐化学性而备受关注[13-14],同时它还是一种极性很强的材料,其最大极化可以达到10-5C/cm2,比PTFE的储电能力高3个数量级[15],且其吸水率低于0.04%,具有极好的疏水性[16]。

本文将静电纺丝技术与静电驻极技术相结合,制备出二氧化钛(TiO2)、氮化硅(Si3N4)掺杂PVDF纳米纤维驻极材料。该产品兼具纳米纤维材料的高过滤性能和驻极体的低阻性能,有效改善了纳米纤维材料的高过滤阻力和现有熔喷静电驻极材料的静电衰减问题。即便该产品的静电电荷全部衰减完毕,纳米纤维材料的小孔径特性依然可以保证足够的剩余过滤效率。在本课题组早期对TiO2掺杂改性的PVDF纳米纤维膜的过滤性能进行研究时发现,当硅烷偶联剂KH570/TiO2的质量比为0.15时TiO2在有机溶剂当中的分散性效果最好,且掺杂TiO2的含量相对于PVDF为5%时,所制备的纳米纤维膜过滤性能最佳[17]。因此,本实验所使用的TiO2皆经过KH570改性。但大多数单一的驻极体材料存在驻极性能低的缺陷,因此,本文使用复合驻极体材料来提升电纺膜的驻极性能。无机陶瓷材料Si3N4的介电常数为7[18],金红石型TiO2的介电常数为114[19]。因此,本文选择将2种介电常数差别明显的材料(TiO2/Si3N4)混合加入到PVDF中,探究不同TiO2/Si3N4比例对所制备的纳米纤维膜的表面形貌、疏水性、表面电势、过滤效率等性能的影响。

1 实验部分

1.1 实验材料和仪器

原料及试剂:聚偏氟乙烯(PVDF5130)、N,N-二甲基甲酰胺(DMF,分析纯),均为上海凯茵化工有限公司产品;纳米二氧化钛(TiO2,化学纯),上海盈承新材料有限公司产品;纳米氮化硅(Si3N4)、乙醇(分析纯),均为上海麦克林生化科技有限公司产品;氢氧化钠(NaOH,分析纯),德州众勤有限公司产品;PP纺粘布,厚度0.07 mm,扬州荣伟无纺布有限公司产品。

仪器:小型静电纺丝机,自制;静电驻极装置,自制;JSM-IT300A型扫描电子显微镜,日本JEOL电子株式会社产品;SK-H050型静电测试仪,基恩士(中国)有限公司产品;DSA20型接触角测试仪,德国克吕士公司产品;LZC-H型滤料综合性能测试仪,苏州华仪仪器设备有限公司产品。

1.2 PVDF-TiO2/Si3N4纳米纤维膜的制备

在室温条件下,分别称取质量比为0.12/0、0.096/0.024、0.06/0.06、0.024/0.096、0/0.12的 改 性TiO2与Si3N4纳米颗粒,分别加入到5组7.6 g的DMF溶剂中,将所得混合溶液超声分散20 min,得到5组溶液A1—A5。再称取2.4 g的PVDF,加入到10 g DMF溶剂中,密闭瓶口,利用恒温水浴锅在50℃条件下水浴加热4 h,得到溶液B。分别将溶液A与溶液B混合,并将其在常温下搅拌8 h,得到无机纳米颗粒掺杂量为质量分数5%(相对于PVDF质量)的溶液,按照Si3N4在无机纳米颗粒中的质量分数将该溶液分别记为PVDFTiO2/Si3N4-0、PVDF-TiO2/Si3N4-20、PVDF-TiO2/Si3N4-50、PVDF-TiO2/Si3N4-80、PVDF-TiO2/Si3N4-100。

在自制小型静电纺丝机上采用上述溶液进行静电纺丝,得到5组静电纺丝纳米纤维膜。纺丝参数设置为:施加电压29 kV,接收距离19 cm,喂液量1 mL/h,环境相对湿度43%,温度24℃,纺丝针头为20号,纺丝时间4 h。

1.3 PVDF-TiO2/Si3N4纳米纤维膜静电驻极

使用正电压电晕充电的方式对5组静电纺丝纳米纤维膜分别进行驻极实验,静电驻极参数为:施加电压20 kV,驻极距离15 cm,驻极时间20 min,环境温度24℃,相对湿度43%。

1.4 测试及表征

(1)表面形貌测试:利用JSM-IT300A型扫描电子显微镜对纳米纤维膜的表面形貌特征进行观察,使用Image Pro Plus 6.0软件来观察电镜图并测量出膜的纤维直径。

(2)驻极性能测试:使用SK-H050型静电测试仪在30 d内对样品表面电势的变化进行测试,探讨其表面电荷衰减情况。

(3)水接触角测试:使用去离子水,通过DSA20型接触角测试仪表征纳米纤维膜的表面润湿性能。

(4)过滤性能测试:将所制备的不同掺杂比例的PVDF-TiO2/Si3N4纳米纤维膜与PP纺粘布进行复合,制备滤材,使用LZC-H型自动滤料检测仪对样品的过滤效率和过滤阻力进行表征。样品尺寸为10 cm×10 cm,空气流速为85 L/min,测试过程中使粒径为0.3~10μm的多分散性气溶胶颗粒通过待测样品,每次测试时间约为1 min。结果分析均采用PM≥0.3μm的测试结果。

2 结果与讨论

2.1 表面形貌分析

图1为掺杂不同比例无机纳米颗粒所制备的纳米纤维膜的电镜图与纤维平均直径分布图。

图1 PVDF-TiO2/Si3N4纳米纤维膜的扫描电镜图与平均直径分布图Fig.1 SEMimages and average diameter distribution of PVDF-TiO2/Si3N4 nanofiber membranes

由图1可以看出,在无机纳米颗粒不同掺杂比例条件下,纤维直径有着明显变化。随着Si3N4的比例逐渐提升,纤维的直径逐渐降低,其平均直径分别为399.56、356.74、285.26、256.39、278.54 nm。这可能是因为增加Si3N4的比例使得纺丝溶液的黏度降低。然而当Si3N4颗粒的添加量为100%时,纤维直径反而增加,这可能是因为经过KH570改性过的TiO2的减少使得无机纳米颗粒的团聚现象加剧,从而使得纤维不易被牵伸,导致纤维直径增大。

2.2 驻极性能分析

30 d内PVDF-TiO2/Si3N4纳米纤维膜表面电势的变化情况如图2所示。

图2 PVDF-TiO2/Si3N4纳米纤维膜的表面电势Fig.2 Surface potential of PVDF-TiO2/Si3N4 nanofiber membranes

由图2可以看出,PVDF-TiO2/Si3N4纳米纤维膜的表面电势逐渐从正电势变为负电势。这是由于所制备的PVDF属于负极性材料,在利用正电压进行电晕充电的过程中,对空气产生了电离形成的正电离子在电场力的作用下覆盖在纤维表面,进而被驻极体材料的表面陷阱捕获[20]。随着时间的推移,表面电荷逐渐逸散,在空间电荷与极化电荷的共同作用下所制备的纳米纤维膜的表面电势在第3周趋于稳定。由图2还可以看出,当Si3N4纳米颗粒在无机纳米颗粒中的质量分数为20%时,其表面电势达到-10 kV,可能是因为与TiO2纳米颗粒相比,Si3N4纳米颗粒具有更紧密的空间结构与面陷阱数,使得所制备的纳米纤维膜在储存电荷与电荷衰减等方面具有较大的优势;而当Si3N4纳米颗粒的比例进一步提升时,其表面电势逐渐降低到-5 kV,原因可能是因为Si3N4纳米颗粒产生了团聚现象,进而形成了通道,使得储存的电荷产生迁移,导致纤维的表面电势降低。

本课题组对商用PP熔喷静电驻极过滤材料也进行了类似的表面电势衰减测试,结果表明,经过置于空气中12 h的暴露实验,该商用滤材的表面电荷已经衰减到只剩下1~2 kV,远低于静电纺复合纳米纤维的荷电水平。

由图2还可看出,驻极处理后样品上正电荷衰减比较明显、负电荷增益比较快;若不进行驻极处理,则电纺膜的正电荷衰减会比较慢、负电荷增益会比较慢且负电荷的持久性不如驻极处理后。原因是:未附加静电驻极处理的样品,在静电纺丝过程中电荷基本上都用来对纺丝液滴进行牵伸,形成纳米纤维,样品表面残留电荷较少,而附加静电驻极处理可使样品表面获取更多由于电晕放电、空气电离产生的电荷。另外,图2的表面电势随时间衰减曲线在0~10 d以内呈现出表面电势由正电势快速衰减到负电势;在10~20 d阶段,负电势呈现慢速增益;20~30 d以内,表面电势出现平台期,基本上停止变化。因此,可以预期样品在放置30 d后的过滤效率基本上不会衰减,即使衰减其速度也会很慢,这是由电纺膜的小孔隙和致密性结构所决定的。

2.3 纤维膜表面润湿性分析

纳米纤维膜的水接触角如图3所示。

图3 PVDF-TiO2/Si3N4纳米纤维膜的水接触角Fig.3 Water contact angle of PVDF-TiO2/Si3N4 nanofiber membranes

由图3可以发现,PVDF-TiO2/Si3N4纳米纤维膜的水接触角始终大于100°,说明本文所制备的纳米纤维膜具有较好的疏水性。当掺杂纯TiO2纳米颗粒时纳米纤维膜的水接触角为122.3°,当Si3N4纳米颗粒质量分数为20%时,其水接触角增加到128.7°,这可能是由于纤维膜表面粗糙度增加所引起的。而进一步增加Si3N4纳米颗粒的比例,水接触角减小到103.9°。这可能是由于Si3N4颗粒在纤维表面聚集形成了沟槽,使得液滴渗透到纤维膜内部,从而导致其接触角降低。当Si3N4颗粒质量分数达到100%时,团聚现象更为严重,所形成的纳米纤维表面出现更多粗节,使得纤维表面粗糙度对水接触角的影响高于因颗粒聚集所形成沟槽的影响,从而导致膜的水接触角提高。

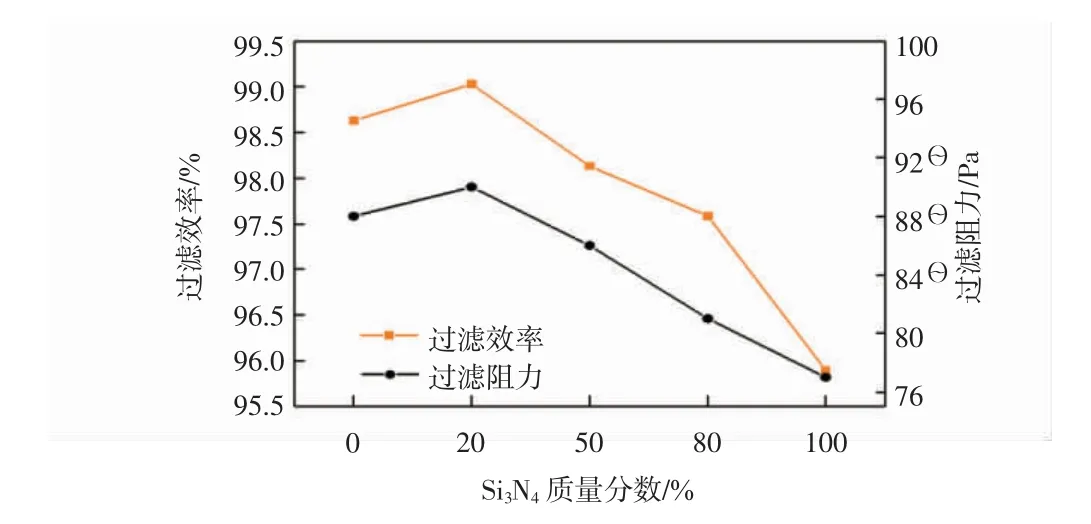

2.4 过滤性能分析

将PVDF-TiO2/Si3N4纳米纤维膜与PP纺粘布复合,制备过滤材料,其过滤性能如图4所示。

图4 PVDF-TiO2/Si3N4纳米纤维膜的过滤性能Fig.4 Filtration properties of PVDF-TiO2/Si3N4 nanofiber membranes

由图4可知,与课题组前期所制备的纯PVDF静电纺丝纳米纤维膜过滤效率93.317%、过滤阻力75 Pa的过滤性能相比[17],掺杂了无机纳米颗粒所制备的纳米纤维膜在静电驻极处理后,其过滤性能均比纯PVDF纳米纤维膜更加优异。这是因为在经过静电驻极后,纤维膜具有更加优异的静电吸附,提高了过滤性能。随着Si3N4颗粒的质量分数增加到20%,其过滤效率增加到99.024%,主要是因为Si3N4颗粒的加入提升了纳米纤维膜的表面电势,进一步提高了静电效应对纳米级颗粒的吸附作用。继续提高Si3N4颗粒的比例,其过滤效率反而降低到95.897%,这可能是由于Si3N4颗粒因聚集形成电荷迁移通道,使得纤维的表面电势降低,静电吸附作用减弱,从而过滤效率减小。

2.5 克重对纤维膜过滤性能的影响

本文选用Si3N4颗粒的质量分数为20%,通过采用不同的纺丝时间(2、3、4、5、6、7 h)分别得到不同克重的静电纺PVDF-TiO2/Si3N4-20纳米纤维膜(0.53、1.02、1.67、2.12、2.67、3.55 g/m2),将所制备的纳米纤维膜与PP纺粘布复合,探究纳米纤维膜克重对滤材过滤性能的影响,结果如图5所示。

图5 克重对PVDF-TiO2/Si3N4-20纳米纤维膜过滤性能的影响Fig.5 Effect of gram mass per square meter on filtration performance of PVDF-TiO2/Si3N4-20 nanofiber membrane

由图5可知,纯PP纺粘布的过滤效率为30.024%、过滤阻力为20 Pa。纳米纤维膜的加入大幅提升了复合材料的过滤性能,随着PVDF-TiO2/Si3N4-20纳米纤维膜的克重从0.53 g/m2逐渐提升至2.12 g/m2,所制备的样品过滤效率由78.482%增加到98.692%,同时过滤阻力也增大到83 Pa。这是因为静电吸附和纳米纤维之间小孔隙的机械拦截作用,在提高了静电纺丝纳米纤维膜的过滤性能的同时,也提高了过滤阻力。当膜克重大于2.67 g/m2,纤维膜过滤效率提升缓慢但过滤阻力急速增大,这主要是因为当克重增大到一定程度,纤维之间的机械拦截起主要作用。因此,当纤维膜克重在2.67 g/m2时,复合材料的过滤效果最好,过滤效率与过滤阻力分别为99.724%和92 Pa。

3 结论

本文将静电纺丝技术与静电驻极技术相结合,制备了掺杂不同TiO2/Si3N4比例的PVDF电纺膜,并考察其表面形貌、表面电势、水接触角和过滤性能。研究结果表明:

(1)当PVDF-TiO2/Si3N4中掺杂Si3N4质量分数为20%时,静电纺丝纳米纤维膜的疏水性最好,其水接触角为128.7°,使用过程中荷电性能和过滤效果不易受湿度影响;此时,静电纺丝纳米纤维膜的驻极性能也最佳,其表面电势可达到-10 kV左右。

(2)当PVDF-TiO2/Si3N4-20纳米纤维膜的克重为2.67 g/m2时,复合材料的过滤效果最好,过滤效率为99.724%,过滤阻力为92 Pa,兼具纳米纤维材料的高过滤性能和熔喷静电驻极非织造布的低阻性能,可有效改善现有纳米纤维材料的高过滤阻力和现有熔喷静电驻极材料的静电衰减速度快的问题。