原材料对聚四氟乙烯中空纤维膜性能的影响

黎 鹏,王 霞,侯克锁,曹亚丽

(华设设计集团环境科技有限公司/华设设计集团股份有限公司,江苏 南京 210014)

1 前 言

聚四氟乙烯(PTFE)材料具有极强的化学惰性、抗氧化性、疏水性、耐高低温和低导热等特性[1-4],是膜技术领域中的理想材料[5]。随着膜技术的发展,使用PTFE材料制备的中空纤维膜和平板膜已被广泛应用于膜蒸馏[6]、燃料电池[7-8]、膜过滤[9]等领域。与平板式、圆筒式等组件不同,中空纤维膜组件占地面积最小,装填密度最高,且具有节能易清洗等特点[10-11],因此,PTFE 中空纤维膜的研发得到社会越来越多的关注。

由于其稳定的化学惰性,PTFE 材料不溶于任何溶剂,且熔融态粘度大。这就导致溶液法、熔融法等普通制膜工艺均无法用于PTFE中空纤维膜的制备[12]。肖长发等[13-16]将聚丙烯腈或聚乙烯醇与PTFE 分散树脂共混,采用湿法纺丝后烧结去除载体的方法获得PTFE中空纤维膜。李玉平等[17-18]通过将聚环氧乙烷与PTFE乳液混合,静电纺丝后利用高温烧结方法制备中空纤维膜。郭玉海等[19-21]采用将PTFE 糊料进行推压-拉伸成型法制备中空纤维膜,并利用拉伸作用在膜材料中形成微孔结构,提高了中空纤维膜的生产效率。目前已实现应用的PTFE 中空纤维膜大多采用推压-拉伸成型法制备,包括日本住友电工的Poreflon、美国GORE公司的Zeflour、美国Parker公司的 Advantage PF[21-22]和国内的浙江东大集团[23]等。

本研究在PTFE 分散树脂中加入润滑剂经混合陈化后进行压坯、推挤、拉伸、烧结及热处理后制得PTFE中空纤维膜,重点研究了PTFE分散树脂、润滑剂及原料配比对膜性能的影响。

2 实 验

2.1 实验原料

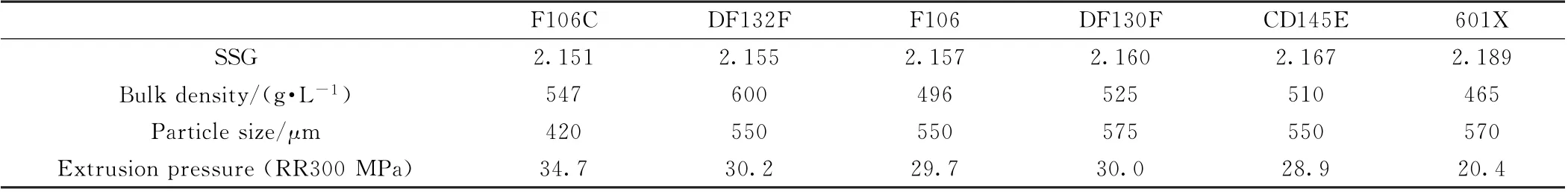

PTFE 分 散 树 脂:大 金F106、F106C,旭 硝 子CD145E,苏威DF130F、DF132F和杜邦601X,主要参数见表1;润滑剂:Isopar G、Isopar H 和Isopar M 油,润滑剂主要参数见表2。

表1 PTFE分散树脂主要参数Table 1 Main parameters of PTFE dispersion resins

表2 烷烃类润滑剂主要参数[24]Table 2 Main parameters of alkane lubricants[24]

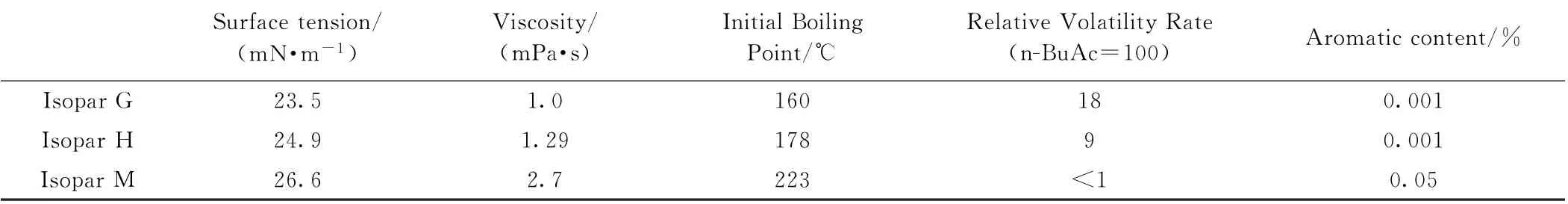

2.2 PTFE中空纤维膜制备

混合树脂经挤出拉伸烧结法制备PTFE 中空纤维膜的工艺如图1所示。首先,将过筛后的PTFE 树脂与润滑剂按一定比例置于V 型混料机内混合。45 ℃熟化后经压坯机打坯,采用柱塞挤出机对坯体进行挤出成型,形成PTFE 初生中空纤维膜。膜内径为1.7 mm,外径为2.6 mm。PTFE 初生中空纤维膜经干燥脱除润滑剂后,进行牵引拉伸成孔和烧结定型,最终制得内径为1.5 mm,外径为2.2 mm的PTFE中空纤维膜。

图1 工艺示意图Fig.1 Schematic diagram of prepare PTFE hollow fiber membrane

2.3 性能测试与结构表征

采用康塔压汞仪PoreMaster 33测试膜孔径及孔隙率;采用万能电子试验拉伸机CMT6503测试其力学性能(测试温度为25 ℃,夹具间初始长度为100 mm,拉伸速度为50 mm/min);采用Hitachi S-4800型扫描电镜(SEM)观察膜微孔结构。

3 结果与讨论

3.1 PTFE树脂纤维化过程

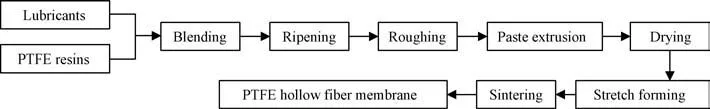

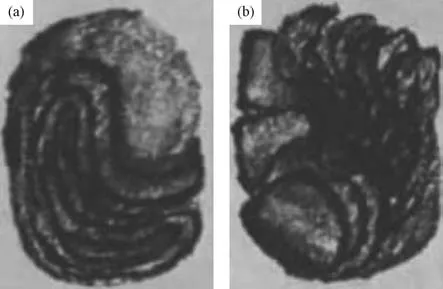

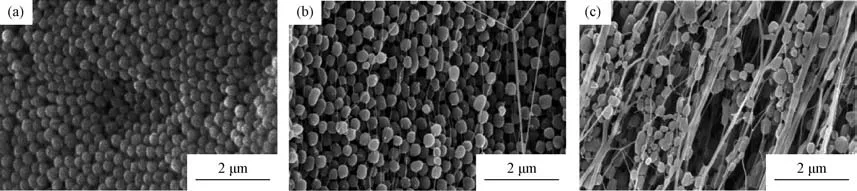

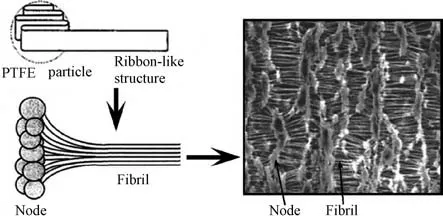

PTFE分子链段经排布形成带状晶体。晶体折叠或缠绕形成直径约为200 nm 的初级粒子,其结构如图2所示[25]。初级粒子密实堆叠在一起形成大小不等的球状次级粒子[21,25]。不同种类的PTFE 分散树脂的次级粒子平均粒径见表1。带状晶体相互作用力较弱,晶体滑移形成纤维化所需活化能较低[26],在压坯、挤出等作用下,球状次级粒子之间形成纤维化,过程如图3所示[27]。拉伸使微原纤被拉长,未纤维化的部分以结点形式与微原纤连接,形成“微原纤-结点”的微孔结构,如图4所示[28]。

图2 PTFE初级粒子晶体结构示意图Fig.2 Proposed model of the PTFE nascent particle ribbon structure(a)folded ribbon;(b)tangled ribbon

图3 PTFE次级粒子挤压过程中发生的纤维化现象Fig.3 SEM images of PTFE paste at various stages of the paste extrusion process

图4 PTFE膜微孔结构形成过程Fig.4 Schematic representation of formation mechanism of porous structure in PTFE membranes

3.2 PTFE分散树脂的影响

选用6种不同厂家型号的PTFE 分散树脂(主要性能参数见表1),加入24%的Isopar G 油制备中空纤维膜,考察不同型号分散树脂对中空纤维膜性能的影响。

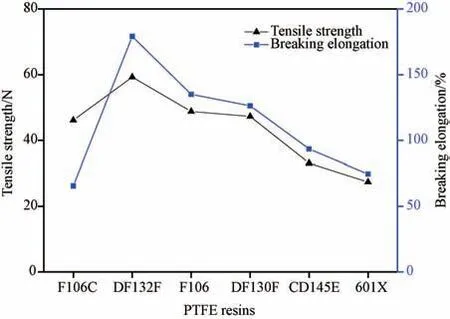

图5为不同型号PTFE分散树脂所制备的中空纤维膜的力学性能测试结果。结合图5和表1可知,除F106C外,随着标准比重(SSG)的增大,拉伸强度由DF132F的59.25 N 下降至601X 的27.39 N,断裂伸长率由DF132F的179.13%下降至601X 的74.48%。

图5 不同分散树脂对力学性能的影响Fig.5 Effects of different PTFE dispersion resins on the mechanical properties of hollow fiber membranes

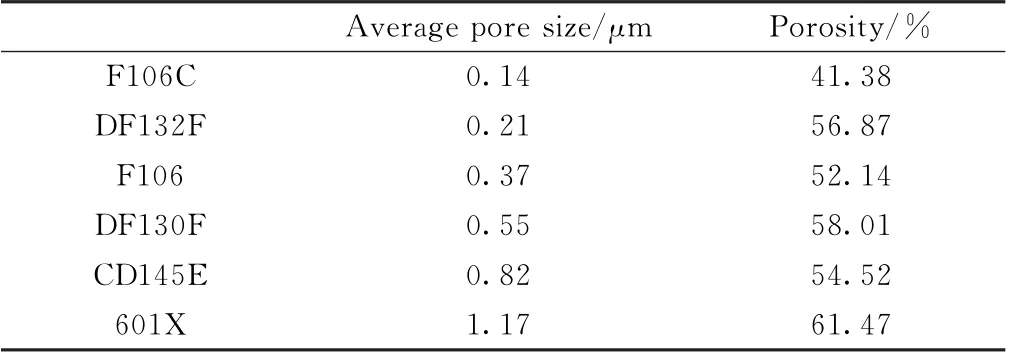

挤出、剪切、拉伸等外力作用下,带状晶体易被从颗粒中拉出形成纤维化,而树脂颗粒间因晶体纠缠不足,晶体在树脂颗粒间的相互流动作用减弱。SSG 值越大,树脂拉伸形成的微原纤越长,结点越大(见图6),孔径越大(见表3)。这一结果与Kitamura等[26]的研究一致,即拉伸强度和断裂伸长率均随分散树脂的SSG 增大而减小。

表3 不同PTFE分散树脂制备的中空纤维膜性能Table 3 Properties of PTFE hollow fiber membranes prepared with different dispersion resins

图6 不同分散树脂所制备的中空纤维膜外表面电镜照片Fig.6 SEM images of the outer surface of hollow fiber membrane prepared by different PTFE dispersion resins(a)F106C,(b)DF132F,(c)F106,(d)DF130F,(e)CD145E,(f)601X

另一方面,挤出压力大小反映了PTFE 树脂挤出加工的难易程度[29]。表1给出了在压缩比为300情况下不同分散树脂的挤出压力。相同压缩比条件下,挤出压力值越高,迫使分散树脂晶区变形作用加强,分子链相对滑移程度增加,纤维化程度提高,拉伸强度增大。张志梁[30]、谢琼春[31]等认为挤出压力大小直接影响到PTFE 中空纤维膜的拉伸强度。压力过低会导致纤维化程度不足,压力过高会使已成纤的微原纤发生断裂。分散树脂F106C 微原纤在挤出过程中因过高的挤出压力致使部分微原纤断裂,拉伸强度下降。综合分析认为,6种不同树脂中,DF132F 分散树脂所制备的PTFE 中空纤维膜具有最优异的力学性能和微孔结构。

3.3 润滑剂的影响

采用挤出拉伸烧结法制备PTFE 中空纤维膜的过程中,分散树脂内颗粒之间依然存在着较大的摩擦阻力,导致中空纤维膜成型较为困难。加入润滑剂可显著降低树脂内部的摩擦阻力以改善树脂的加工性能[32]。不同型号的润滑剂对PTFE 分散树脂的浸润效果和润滑作用不同。以DF132F 分散树脂为原料,加入24%的不同烷烃类润滑剂(主要参数如表2 所示)制备中空纤维膜,性能如表4所示,外表面电镜照片如图7所示。

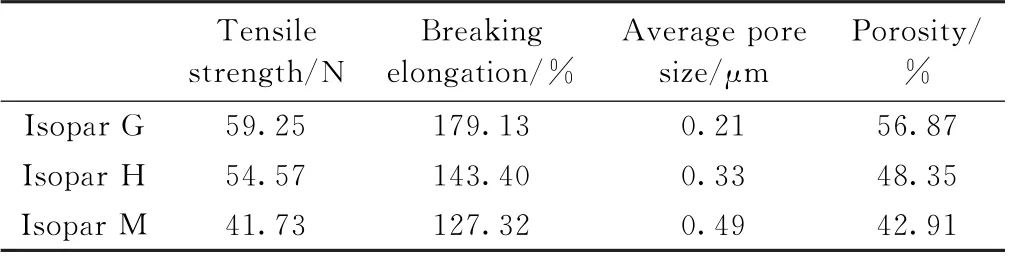

表4 不同润滑剂制备的中空纤维膜性能Table 4 Properties of PTFE hollow fiber membranes prepared with different lubricants

图7 不同润滑剂制备的膜外表面电镜照片Fig.7 SEM images of the outer surface of hollow fiber membrane prepared by different lubricants

由图7 可知,Isopar G 具有较低的表面张力,在PTFE分散树脂中的润湿效果好,分布更均匀,糊料在挤出过程中的纤维化更均匀,拉伸过程中微原纤容易均匀地从结点中拉出,结点变小。所制备的中空纤维膜具有更高的纤维化程度、更小的孔径、更大的孔隙率和拉伸强度(如表4所示)。因此,以DF132F分散树脂为原料,添加Isopar G油所制备的中空纤维膜性能最佳。

3.4 原料配比的影响

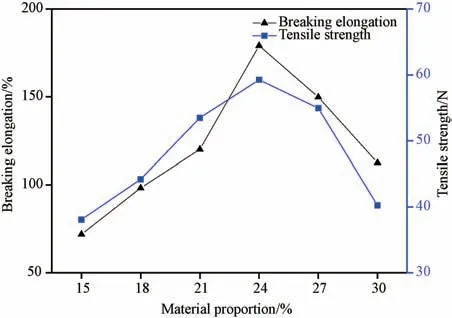

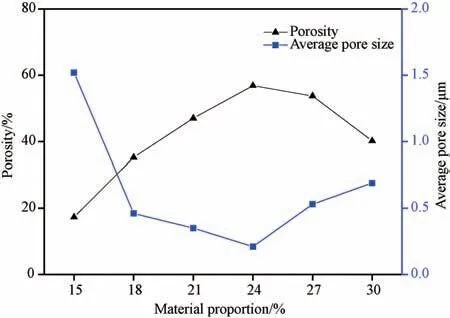

不同的原料配比会对PTFE 中空纤维膜的结构与性能造成不同的影响。以100份的DF132F分散树脂为原料,加入不同质量(15份、18份、21份、24份、27份和30份)的Isopar G 润滑剂,制备的中空纤维膜性能及电镜照片如图8~10所示。

图8 原料配比对力学性能的影响Fig.8 Effects of material proportion on the mechanical properties of PTFE hollow fiber membranes

由图9和图10可知,增大润滑剂的添加量,中空纤维膜表面微孔孔径呈先减小后增大。PTFE 分散树脂加入润滑剂后可增加颗粒间的黏合,减少颗粒间的摩擦力,提高中空纤维膜的加工性能。当润滑剂配比较少(配比15%)时,润滑剂不足以浸润PTFE 分散树脂,挤出过程中树脂颗粒之间较大的摩擦力导致微原纤较难形成,甚至出现微原纤断裂、基膜开裂的情况;增加润滑剂使用量,对树脂颗粒的润湿效果增加,混合料在挤出过程中的纤维化程度增加,孔径减小,拉伸强度增加。进一步增加润滑剂配比(配比30%)后,过多的润滑剂不仅造成浪费,而且会导致树脂颗粒之间的剪切力减小,挤出时相邻颗粒无法缠绕,颗粒纤维化不足,结点增大,微原纤被拉长,孔径增大,拉伸强度下降,力学性能受原料配比影响的关系如图8所示。综合分析认为,最佳原料质量比DF132F 分散树脂∶Isopar G 润滑剂为100∶24。

图9 原料配比对孔径的影响Fig.9 Effects of material proportion on the microporous properties of PTFE hollow fiber membranes

4 结 论

通过挤出拉伸烧结法可制备出富含微孔结构的PTFE中空纤维膜。原料作为制备中空纤维膜的基础,6种PTFE分散树脂和3种美孚润滑剂中,以苏威DF132F树脂、Isopar G 润滑剂为原料,选择最佳原料质量比为100∶24时,可制备出最佳性能的PTFE中空纤维膜。