稻壳基活性炭的制备及其CO2 吸附性能

肖 欢,石贵滨,冯梦梦,陈光楠,史燕娟,曹承然,何 松

(武汉理工大学 安全科学与应急理学院,湖北 武汉 430070)

1 前 言

活性炭是使用含碳量较高的物质经炭化和活化两种处理手段处理后获得的一种具有良好吸附性能的多孔材料,这种材料通常有着发达的孔隙结构、高比表面积,是一种可作为吸附材料、催化剂和催化剂载体的优良材料,被广泛用于气体吸附、重金属离子吸附等领域。

国内外学者对活性炭制备的材料[1-5]、工艺条件[6-8]及活化剂[8-11]对活性炭性能的影响展开了大量的实验研究。方卫红等[12]通过研究废弃农作物谷壳生产活性炭的可行性,发现谷壳是生产活性炭的优良原料之一,且制备的活性炭品质优良,主要指标均能达到标准;邵将等[13]利用花生壳进行活性炭的制备,获得了活性炭制备的最佳工艺条件,且所得到的活性炭具有良好的吸附性能;高佩[14]以玉米芯为原材料,用磷酸作为活化剂,得出最佳活性炭的制备条件:玉米芯10 g,玉米芯与磷酸的质量比为1∶2,加入10 m L 的HBO3,浸渍45 min,炭化温度500 ℃,反应1 h,活性炭对Cr(Ⅵ)吸附效果最好;王宇迪等[6]采用碱(NaOH)溶法除去稻壳炭中的SiO2,固体碳通过化学活化法来制备高质量活性炭,确定最佳活化工艺条件为:以NaOH 作为活化剂,炭碱比1∶2,活化温度700 ℃、活化时间2 h,浸渍时间24 h;Mohammad等[15]以椰子壳为原料,采用化学活化和物理活化相结合的方法制备了介孔活性炭。

作为中国主要粮食作物之一的稻谷,年产量近2亿吨。稻壳是稻谷加工过程中的一种农副产品,重量约占稻谷粒的20%,是不可小视的一种可利用资源。稻壳的主要成分是纤维素类、木质素类和硅类,由于水稻品种与产地不同,其组成有所差别,大致为:粗纤维35.5%~45%(缩聚戊糖16%~22%),木质素21% ~26%,灰分11.4% ~22%,SiO210% ~21%[16];稻壳长为5~10 mm、宽约2.5~5 mm、厚度约为25~30μm,肉眼所见到的颜色通常是稻黄色、金黄色、黄褐色或红棕色等[17];真实密度约在720 kg/m3,自然堆积密度为83~160 kg/m3[18]。稻壳有着韧性好、孔隙发达、表面硬度高、热值高及质地粗糙等特点[19]。稻壳的原料充足、来源广泛、价格低廉,生产成本低,节约能源的同时又实现了废物再利用,符合我国可持续发展要求,具有较大的实用价值和应用前景。

目前利用稻壳制备活性炭进行CO2的吸附特性研究较少,本研究以稻壳为原材料,KOH 为活化剂,研究炭碱比、活化温度和活化时间对活性炭性能的影响;并对制备所得到活性炭进行性能表征,分析活性炭对CO2的吸附特性。

2 实 验

2.1 实验材料及试剂

稻 壳、NaOH(分 析 纯)、HCl(质 量 分 数 为36.5%)、去离子水(自制)、KOH(分析纯)。

2.2 实验设备

管式炉(GSL-500X、OTF-1200X),电热恒温鼓风干燥箱(DHG-9146A),微型植物试样粉碎机(FZ102)和电子天平。

2.3 实验步骤

预处理:选取一定量的稻壳,清水洗净除去灰尘及部分杂质,后用NaOH 溶液及HCl溶液进行洗涤,去离子水洗至溶液呈中性,50 ℃干燥24 h后粉碎。

活化:将粉碎、筛分过的稻壳与活化剂(KOH)按照一定质量比混合均匀,倒入刚玉坩埚,随后放入管式炉内;在N2气氛中以10℃/min的升温速率升温至指定温度并维持一定时间,该过程结束后,仍在N2气氛中将样品降至室温后取出;使用浓度为0.1 mol/L 的NaOH 溶液进行洗涤,然后使用蒸馏水洗涤溶液呈中性,再用浓度为0.1 mol/L的盐酸溶液洗涤一次,再次利用蒸馏水洗涤至溶液呈中性;最后在105 ℃下将样品干燥24 h,得到所需活性炭。

2.4 样品测试

利用扫描电子显微镜(SEM)和X 射线衍射仪(XRD)对样品进行形貌观察及测试。采用傅里叶变换红外光谱(FTIR)和X 射线光电子能谱仪(XPS)对样品进行元素、分子结构及官能团分析。利用BET 法计算样品的比表面积和孔体积。

3 结果与分析

3.1 炭碱比与活化时间的影响

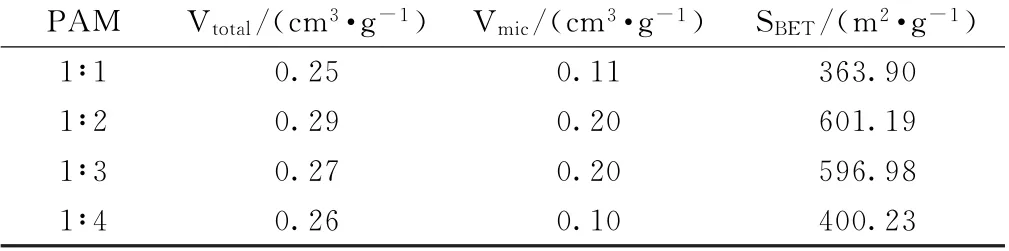

不同炭碱比条件下活化炭的性能结果见表1。从表可见,活化剂的添加量对活性炭的比表面积和孔容有着明显的影响。当炭碱比从1∶1增至1∶2时,活性炭的比表面积增大到601.19 m2/g。此外,活性炭样品的总孔容与微孔孔容也在变大。这说明活性炭的比表面积会随着炭碱比的增大而变大,在活化剂的添加量变大后,活化剂与稻壳充分接触反应,不断深入原生孔隙内部,致使活化剂与稻壳的反应越来越剧烈,迅速形成有效的孔结构。而在继续增大炭碱比后,活性炭的比表面积不断减小,说明在继续增大炭碱比后活化剂与原料反应过度,致使前期形成的孔隙结构发生变化坍塌,致使比表面积(SBET)变小,总孔容(Vtotal)与微孔孔容(Vmic)也在减小。

表1 不同炭碱比条件下制备的活性炭的孔隙结构特征Table 1 Pore structure characteristics of activated carbon prepared under different PAM

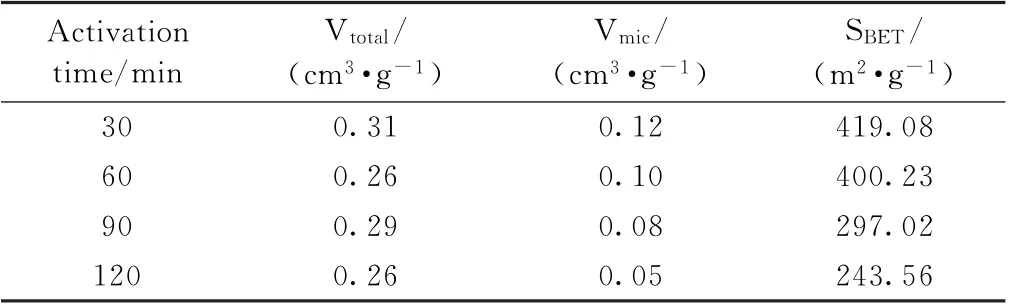

不同活化时间下制备的活性炭的孔隙结构特征如表2所示。从表中可以看出活化时间的长短对活性炭样品的性能产生了很大的影响。活性炭活化30 min时,比表面积为419.08 m2/g。随活化时间增加,其SBET、Vtotal与Vmic均不断减小。这表明在活化30 min时,活化剂与原料的反应最充分。继续增加活化时间,会导致活化剂与原料反应过度,致使原有的孔隙结构被破坏,则SBET、Vtotal与Vmic减小。

表2 不同活化时间条件下制备的活性炭的孔隙结构特征Table 2 Pore structure characteristics of activated carbon prepared under different time

3.2 活化温度的影响

根据前节研究可知,活化30 min时,活化剂与原料的反应最充分,故确定炭碱比为1∶2,活化时间30 min,将活化温度参数作为变量进行实验。

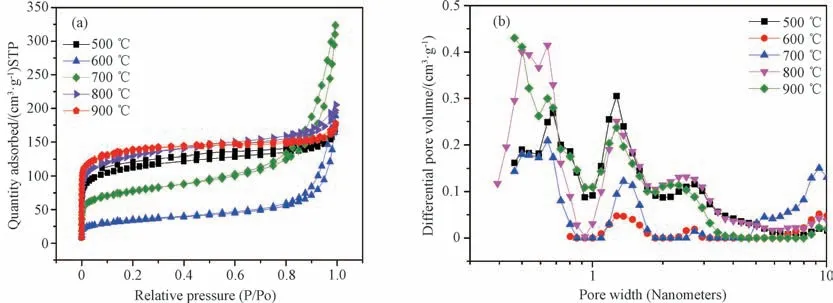

从图1(a)可以看出不同活化温度的5组活性炭样品,其N2吸附/脱附等温线均符合国际纯粹与应用化学联合会(IUPAC)分类中的Ⅰ型和Ⅱ型等温线特征。两种等温线特征对应的是微孔吸附和非孔性或者大孔吸附剂上典型的物理吸附过程。Ⅰ型等温线的特征是在相对压力较低(P/Po<0.1)时,活性炭样品对N2的吸附量迅速上升,随着相对压力的增大,等温线会出现平台,且吸附量逐渐达到饱和值;Ⅱ型等温线特征是在相对压力较低时,由于吸附质于表面存在较强的相互作用,活性炭样品对N2的吸附量会迅速上升,曲线上凸,等温线拐点通常出现于单层吸附附近,随相对压力的继续增加,多层吸附逐步形成[20]。

图1 不同活化温度制备的活性炭样品在77 K 时的N2 吸附/脱附等温线(a)和孔径分布(b)Fig.1 (a)N2 adsorption/desorption isotherms at 77 K and(b)pore size distribution of activated carbon prepared at different activation temperatures

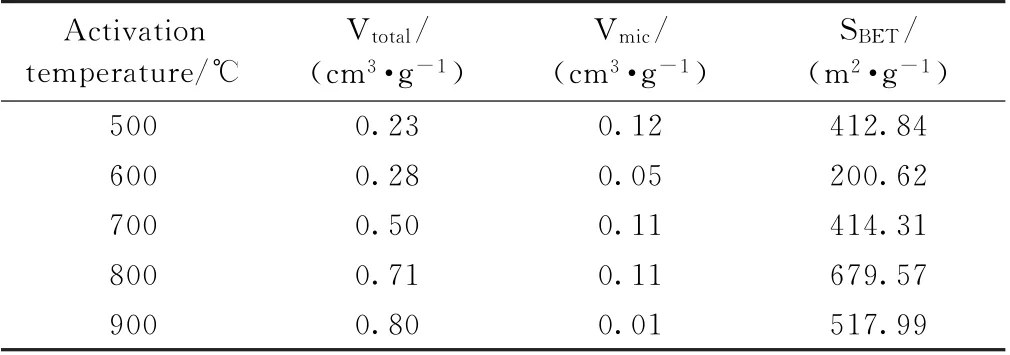

由表3可知,活化温度对活性炭的性能有显著影响,随着活化温度的升高,活性炭的SBET逐渐增大,当活化温度升至800 ℃,活性炭的SBET达到最大值679.57 m2/g。这说明随着温度的升高,活化剂与原料反应更加充分,不断有新孔产生,因此SBET、Vtotal与Vmic会不断变大。而当温度继续升至900 ℃时,活性炭样品的SBET减小,Vtotal与Vmic也在减小,这说明当温度继续升高时,活化剂与原料反应过度,导致原有的孔隙结构被破坏,发生坍塌。

表3 不同活化温度条件下制备的活性炭的孔隙结构特征Table 3 Pore structure characteristics of activated carbon prepared under different activation temperatures

从图1(b)可以看出,在500、700、800和900 ℃活化时活性炭样品孔径均出现双峰的情况,其范围均在0.5~0.8 nm 和1~2 nm,这两个峰值均小于2 nm,说明活性炭样品中微孔所占比例较大。当从500℃上升到800℃时,微孔不断产生,得到了充分发展。当温度继续上升至900℃时,微孔却在不断减少,这说明活化温度过高,导致产生了扩孔或坍塌,因而微孔在不断减少。综上所述,在炭碱比与活化时间不变的前提下,800 ℃为最佳活化温度。

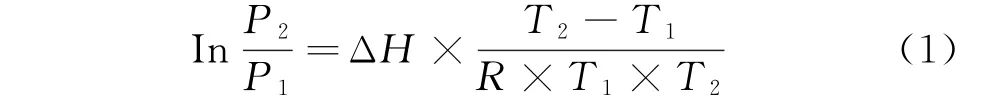

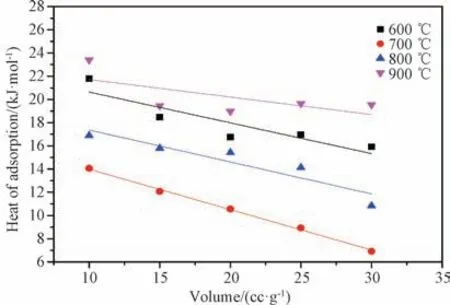

经查阅相关文献,吸附热可以体现吸附质-吸附剂间相互作用的强度,是表征吸附现象的重要特征参数[21]。对活化温度不同的5组活性炭样品进行CO2吸附热测试,通过吸附等温线估算等量吸附热,可利用不同温度时的吸附等温线及Clausius-Clapeyron方程计算稻壳活性炭对CO2的等量吸附热[22]:

式中:Pn是等温线压力值;Tn是等温线温度;ΔH是等量吸附热。

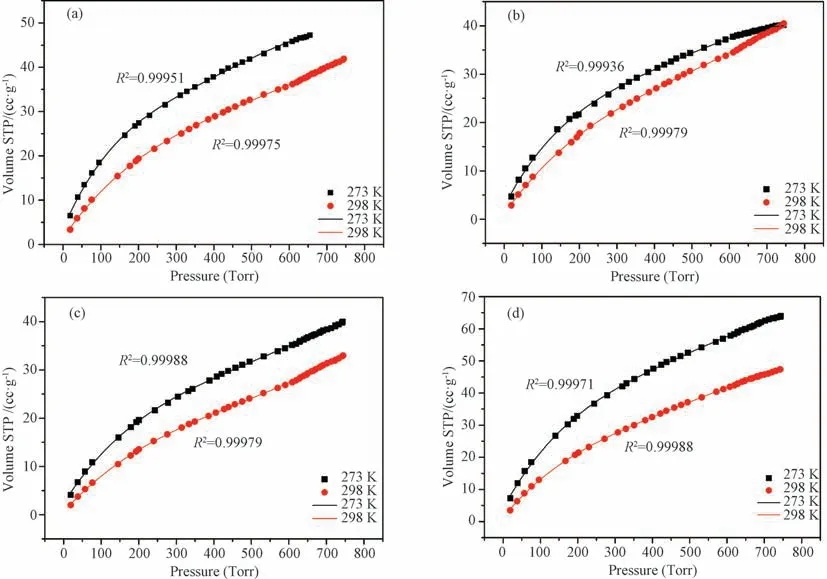

根据测试所得结果对吸附量-压力进行函数拟合,可得到图2,拟合精度均高于0.999。给定吸附量Qn,截取对应的压力值Pn,通过Clausius-Clapeyron方程可计算得出等量吸附热ΔH。根据计算结果可对不同吸附量下的等量吸附热进行线性拟合,如图3所示。

图2 不同温度下制备的活性炭CO2 吸附量(a:600 ℃;b:700 ℃;c:800 ℃;d:900 ℃)Fig.2 Adsorption capacity of CO2 for activated carbon prepared at different temperatures(a:600 ℃;b:700 ℃;c:800 ℃;d:900 ℃)

图3 不同温度下制备的活性炭CO2 吸附热Fig.3 CO2 adsorption heat of activated carbon prepared at different temperatures

影响等量吸附热的因素主要有两种,一种是在初始时刻活性炭表面是没有CO2分子的,而随着吸附的进行,活性炭表面的CO2分子会越来越多,而后来想要被吸附的CO2分子会被之前已经被大量吸附的CO2排斥,因此这种因素会导致随着吸附量的增加等量吸附热增加;另外一种因素则是由于活性炭表面的不均匀性,因此活性炭表面上的吸附势能分布也是不均匀的,所以开始CO2分子更易在吸附势能高的地方被吸附,之后随着高势能的位置被占据,后来被吸附的CO2分子只能在相对较低势能地方被吸附,因此这个因素会导致随着吸附量的增加等量吸附热降低[23]。如图3所示,在不同活化温度下,活性炭的等量吸附热随着吸附量的增加而减少。这说明对活性炭的等量吸附热起主要作用的是活性炭表面的不均匀性,起次要作用的是吸附剂活性炭与吸附质CO2产生的排斥作用[23]。根据Clausius-Clapeyron方程计算所得的吸附热数值基本上都在40 kJ/mol以下,这说明活性炭样品对CO2的吸附是属于物理吸附[24]。

4 性能表征与分析

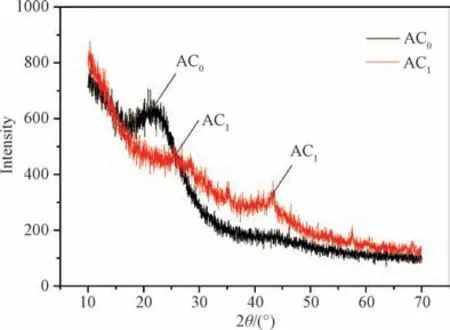

为研究KOH 对活性炭性能的影响,论文对比分析了未添加活化剂的AC0和添加活化剂的AC1两种活性炭的性能。两种活性炭的制备条件为:活化温度为800 ℃、活化时间60 min、AC1炭碱比为1∶2。

4.1 元素分析

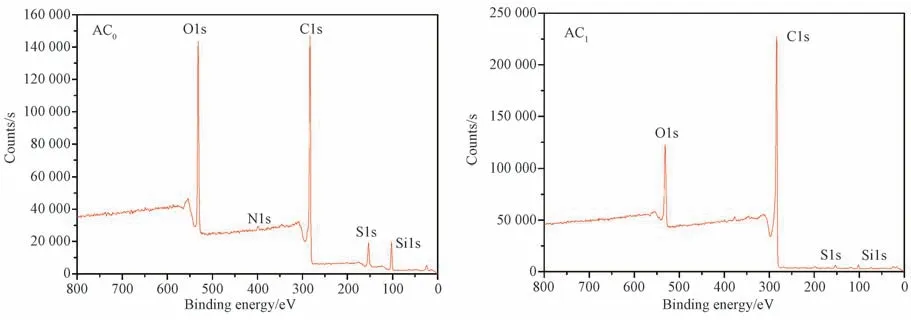

如图4所示,O、C、S和Si元素对应的Counts峰值分别在530、285、150及100 e V 处,在400 e V 附近微弱的Counts峰值代表的是N 元素。

图4 AC0 和AC1 的XPS图谱Fig.4 XPS spectra of AC0 and AC1

表4为AC0和AC1的元素含量情况。从表可见,AC0中C与O 元素的含量分别为69.27%、20.63%,同时还含有3.37%的S和6.31%的Si,但N 元素含量很少,只有0.46%,其中69.27%的含C量证明稻壳是制备活性炭的优质原料。与AC0相比,AC1中C元素的含量增加到88.77%,O 元素的含量减少至10.53%,Si、S的含量极低,分别为0.53%和0.17%,且AC1中N 的含量几乎降为0。说明在高温活化过程中,随着活化温度的升高,稻壳中所含有的纤维素及木质素发生热解[9],产生脱水、降解、脱氢以及炭化的过程,产生小分子气体,造成O 元素的含量降低[1],而高温活化后的碱洗与酸洗除去了Si、S等元素,这些元素的减少导致C元素所占百分比增加。

表4 AC0 和AC1 的元素含量Table 4 Element content of AC and AC

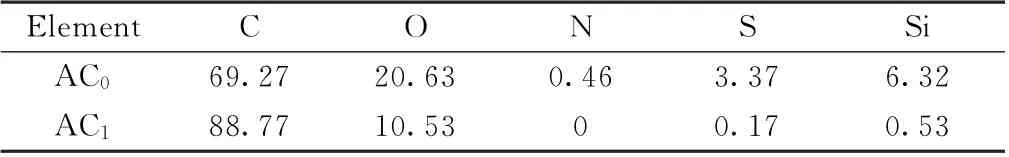

4.2 微观形貌观察

从图5(a)、(b)可见,未添加活化剂所制备的活性炭表面出现凹凸不平的蜂窝状孔结构,并存在一些孔隙结构;图5(c)、(d)显示添加活化剂之后制备的活性炭表面存在丰富和发达的孔隙,在一定程度上增加了比表面积,且活性炭表面的孔隙形状多呈椭圆形且孔径分布不均匀。这是由于稻壳本身结构较为疏松,活化剂的润张、侵蚀可以很好的发挥作用,在800 ℃活化时溶融状态的KOH 进入层间造孔,形成空间网状结构,使活性炭具有发达的孔隙和较大的比表面积。

图5 稻壳活性炭SEM 图像(a、b为未添加活化剂;c、d为添加活化剂)Fig.5 SEM images of activated carbon using rice husk(a,b:no activator;c,d:with activator)

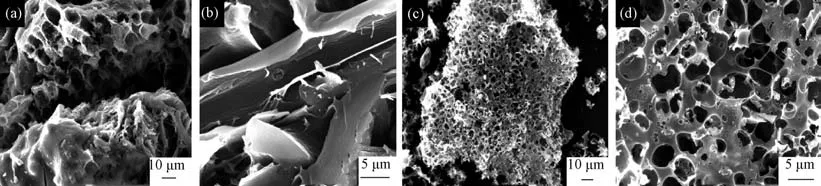

4.3 XRD分析

从图6可以看出,AC0在2θ=22°附近出现了弥散的衍射峰,说明该样品具有石墨层的乱层结构且乱层结构的有序度较低;在2θ=26°处出现了衍射峰(002),但衍射峰较窄,峰较强;在2θ=43°处也存在一个较窄的衍射峰(100)。可知高温会导致活性炭的石墨峰(002)逐渐减弱、石墨化程度和结晶度降低[1]。根据布拉格公式2dsinθ=nλ,用于石墨晶体测试(002)晶面为2d002sinθ=λ,综上可得层间距d002=λ/(2sinθ)[1]。由此计算出AC0和AC1层间距d002分别为3.983、3.378。2θ越小则d002越大,表明其石墨化程度越低,且微晶层数较少,相对晶态也就更小,这样更有利于形成孔隙结构。这主要是在800℃活化过程中,钾蒸汽(K 的沸点为762 ℃)渗透并破坏微晶结构而导致的。稻壳在KOH 强烈的腐蚀作用下将其晶体结构破碎,类石墨微晶细晶化[1]。

图6 AC0 和AC1 活性炭的XRD图谱Fig.6 XRD patterns of AC0 and AC1

4.4 表面官能团分析

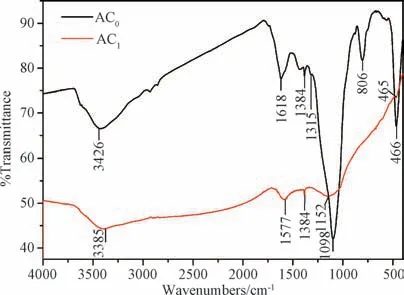

利用FTIR对AC0和AC1进行表面官能分析,如图7所示。从图可见,AC0和AC1在3400和1384 cm-1左右的强吸收峰为—OH 的伸缩振动峰,1100 cm-1处的吸收峰可能由醚类官能团C—O—C 的伸缩振动引起,465 cm-1左右的吸收峰对应C=C的伸缩振动。对于AC0,在波数1618、1315和806 cm-1处的吸收峰分别由COO—、C=C、C—C的振动引起。AC1中1577 cm-1左右的吸收峰对应羰基C=O。综上可知,稻壳经KOH活化制备的活性炭中含有大量羟基、羰基、醚基等亲水性基团,具有较强的吸附性能[1]。

图7 AC0 和AC1 活性炭的傅里叶变换红外光谱图Fig.7 FTIR spectra of AC0 and AC1

5 结 论

本研究以KOH 为活化剂,采用化学活化法,利用稻壳制备活性炭。考察了活化时间、活化温度和炭碱化对稻壳活性炭性能的影响及活化温度对CO2吸附热的影响,得出以下结论:

1.制备稻壳活性炭的最佳工艺条件为:炭碱比为1∶2、活化温度800 ℃、活化时间30 min。

2.活性炭样品对CO2的吸附是活性炭表面的不均匀性起主导作用。活性炭样品对CO2的吸附为物理吸附。

3.经KOH 活化后得到的活性炭为无定型结构,含碳量高达88.77%,其表面含有羰基、醚基等亲水性基团,具有较强的吸附性能。