锂离子电池隔膜冲压性能的实验研究

任宇康,郑 刚,张文武

(湖南大学机械与运载工程学院,湖南 长沙 410082)

1 引言

随着新能源汽车产业的发展,锂离子电池的使用量也在迅速增长[1−2]。锂离子电池在组装、充放电循环使用和收到外部撞击时,都可能会发生受力过大而发生破裂失效。隔膜的失效会导致阴极与阳极化学物质的直接接触,进而产生大量的热,甚至发生电池自燃等严重后果。所以,锂电池隔膜必须有一定的机械强度来确保电池在寿命范围内安全运行[3−4]。因此对锂电池隔膜的机械完整性进行研究就显得十分有必要。

文献[5−6]提出了本构模型来描述隔膜的机械性能。隔膜的拉伸和压缩实验已经进行了较为充分的研究[7−9]。锂离子电池隔膜实际所处的溶剂环境也会对其机械性能造成一定的影响[10−11]。文献[12]研究了电池隔膜在动态应变率下的各向异性及力学性能,其中考虑了各向异性及溶剂影响的耦合作用。针对不同的隔膜种类,文献[13]人重点研究了干法工艺制作的PE隔膜和三层薄膜以及湿法制作的陶瓷涂层薄膜和陶瓷非织造薄膜,并采用了有限元的方法对实验结果进行仿真与预测。文献[14]利用DIC技术获得了隔膜在单轴拉伸条件下的应变分布情况。文献[15]设计了一个圆顶测试结构来获得隔膜在双轴拉伸条件下的应变分布情况,并做了冲孔试验进行有限元的仿真与验证。

然而,现阶段对隔膜机械性能的研究主要集中在单轴拉伸,压缩以及双轴拉伸,这些力学性能实验获得的应变路径比较单一,而实际汽车碰撞中隔膜的受力和发生的应变路径是很复杂的。因此,为了探究隔膜在不同应变路径下的力学响应,本文设计了不同宽径比的隔膜试件并对其进行了冲压实验,同时利用VIC−3D测量系统对材料变形过程和历史应变进行记录。最后,结合实验结果展开了讨论。

2 锂离子电池隔膜冲压实验

2.1 冲压试件准备

本次实验采用了干法生产的Celgard2340隔膜来制作试件,该隔膜材料一共有三层,中间层用的是聚乙烯,外两层用的是聚丙烯,试件的相关参数,如表1所示。由于生产工艺的特点,电池隔膜具有非常明显的各向异性[13],所以对按照三个不同方向裁剪隔膜,如图1所示。为了获取不同的应变路径,采用了四种不同宽径比的矩形隔膜试件,试件的宽度范围为(20~120)mm,如图2所示。按下表2对试件进行编号。为了得到材料在冲压过程中的全场应变,本实验采用VIC−3D非接触式应变测量系统对材料变形过程进行图像捕捉。

表1 隔膜的材料参数Tab.1 Properties of Separator

图1 各项异性示意图[13]Fig.1 Anisotropic Sketch

图2 试件尺寸示意图Fig.2 Diagram of Specimen Size

表2 试件编号Tab.2 Specimen Number

2.2 冲压装置

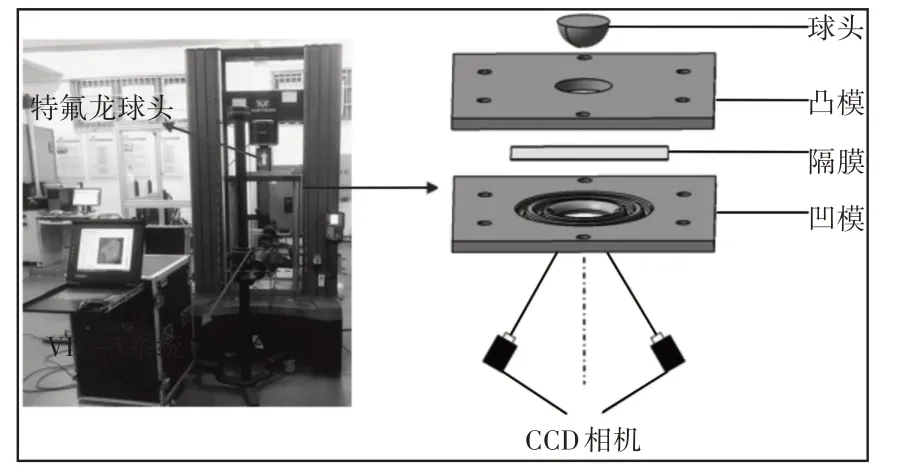

装置的主体是INSTRON 5894试验机,冲压实验时与拉伸机相连的球头向下移动使隔膜试件发生变形,这种方法与薄板成型实验的拉深实验相类似,如图3所示。将矩形状的隔膜放置于带压边圈的凹膜和凸模之间,凹模和凸模的开口边缘和压边圈要保证有倒角和平滑。在凹模和凸模之间也放置了橡胶垫来防止隔膜与凹模和凸模直接接触时被撕裂。用手拧紧固定法兰的螺母,以避免对样品周边施加过大的压力。这提供了足够的力以防止隔膜从上下模具之间被拉出,但要仍然避免过度拧紧。

图3 实验装置Fig.3 Experimental Setup

为了减小球头与隔膜直接接触时产生的摩擦,定制了特氟龙球头[13],球头直径为25.4mm。球头的移动速度始终保持在5mm/min。针对沿三个不同方向裁剪的隔膜,共做了三组实验,每组4个试件,每组试件都涵盖了不同宽度变化的试件尺寸。

3 实验结果和讨论

3.1 冲压试件的力学响应

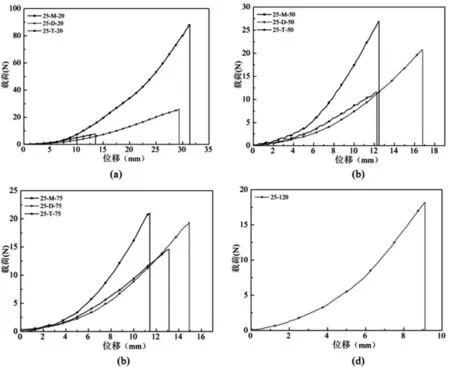

这里通过冲压实验获取了沿不同方向裁剪试件的位移−载荷曲线,如图4所示。图中沿MD 方向和沿DD 方向裁剪试件的力−位移曲线具有类似的走势,当冲压的深度较小时,力−位移大致呈线性关系,随着冲压的深度上升,力−位移逐渐向抛物线关系转变,而当试件的宽度越宽,力−位移曲线的抛物线关系越明显。这主要是边界条件的不同和球头和试件接触情况的不同导致的。从图中可以看出,当试件的宽度为20mm时,冲压的峰值力和深度是最大的,试件的宽度为120mm时,冲压的峰值力和深度是最小的。

图4 沿不同方向裁剪试件的位移−载荷曲线(a)沿MD方向裁剪试件(b)沿DD方向裁剪试件(c)沿TD方向裁剪试件Fig.4 Force−Displacement Curves for the Specimens Cut in Different Directions(a)in MD Direction(b)in DD Direction(c)in TD Direction

宽度为120mm的试件放在上下两个夹具中间时,由于其宽度超过了压边圈的直径所以四周都会被固定住,试件的内部张力也比较大,在球头向下移动的过程中,与球头接触部分试件的应力比较大,最先发生破裂。反之,当试件的宽度为20mm的试件放在上下两个夹具中间时,压边圈只能固定试件的上下两个边缘部分,试件内部的张力比较小,并且试件的宽度比球头的直径小,所以在球头向下移动过程中,隔膜可能会包裹在球头上,最后发生破裂。而当试件的宽度大于球头的直径时,不会发生隔膜完全包裹在球头上的情况,试件破裂时的力和位移都大大小于宽度为20mm的隔膜。沿TD方向裁剪的试件则是试件的宽度越大,最后试件破裂时的位移越小,载荷越大。而无论沿哪个方向裁剪的试件,其宽度越小,在相同载荷条件下的位移也越大,表明了隔膜的尺寸对其抵抗外界冲击的能力有一定的影响,这可以为锂离子电池尺寸设计提供一定的参考。

不同宽度的沿不同方向裁剪试件的一系列力−位移曲线,如图5所示。在四幅图中,就曲线的曲率而言,沿MD方向裁剪的隔膜曲率最大,沿TD方向裁剪的隔膜次之,沿DD方向裁剪的隔膜曲率最小。这显示了明显的各向异性,就弹性模量而言,沿MD方向裁剪的隔膜是最大的,沿TD方向裁剪的隔膜次之,沿DD方向裁剪的隔膜最小[12]。所以,当位移相同时,沿MD方向裁剪的隔膜产生了最大的反作用力,沿TD方向裁剪的隔膜的反作用力次之,沿DD方向裁剪的隔膜反作用力最小。

图5 不同宽度试件的位移−载荷曲线(a)20mm宽的试件(b)50mm宽的试件(c)75mm宽的试件(d)120mm宽的试件Fig.5 Force−Displacement Curves for the Specimens with Different Widths(a)20mm(b)50mm(c)75mm(d)120mm

在四幅图中,就最后隔膜被球头冲破失效的最大位移而言,当隔膜试件的宽度较小时,沿MD方向裁剪的隔膜相对其他两个方向裁剪的隔膜试件失效位移是最大的,随着隔膜试件宽度的增大,沿MD方向裁剪隔膜的失效位移相对其他两个方向裁剪的隔膜的失效位移处于中间水平,当隔膜试件宽度继续增大,沿MD方向裁剪隔膜的失效位移相对其他两个方向裁剪的隔膜的失效位移变成了最小的。最后,当试件的宽度增加到四周被压边圈完全覆盖时,试件的各项异性不在力−位移曲线上被体现出来,图形上只剩一条曲线。由于隔膜在拉伸实验中的应变路径与冲压实验中的应变路径并不相同,而应变路径对隔膜的失效应变又有很大的影响,所以隔膜在拉伸实验中体现出来的失效应变的不同并不能直接解释沿不同方向裁剪的隔膜试件因试件宽度的变化而发生的最后失效位移的相对大小变化。

在四幅图中,就最后隔膜破裂时的最大力而言,无论隔膜试件的宽度如何变化,沿MD方向裁剪隔膜的失效力是最大的,沿DD方向裁剪的隔膜的失效力次之,沿TD方向裁剪的隔膜的失效力是最小的,这样的结果也是和拉伸实验[12]中,沿不同方向裁剪的隔膜的失效应力是相对应的。

3.2 冲压试件的变形模式分析

SR,定义为次应变与主应变之比,可以用来衡量冲压实验过程中的试件变形模式。为了进一步的来探索冲压实验过程中的试件变形过程,我们选取了四周完全被固定试件的冲压实验过程的整个应变场进行分析。图中依次为试件从冲压开始时刻到最后失效破裂前时刻的全场SR值的分布云图,如图6所示。从图中可以看出,随着冲压实验的进程,SR的云图逐渐划分为三个区域,三个区域分别为区域I,区域II,区域III。其中分布在边缘部分的是区域I,SR值大约为(−1~−0.5)之间,表现为典型的剪切变形模式。区域II为过渡区域,SR值从外到内逐渐增大,大小变化范围为(−0.3~0.3)左右,变形模式也从剪切变形模式逐渐过渡至双轴拉伸变形模式。区域III为试件中心处的“双椭圆”区域,SR值也集中在0.5左右,试件的变形模式也为典型的双轴拉伸变形模式。从冲压过程中的SR值的云图变化过程可以看到,冲压实验中期云图红色区域呈菱形,这与试件的各项异性有关,长对角线的方向材料弹性模量小,抵抗变形的能力弱,变形量大,最后的失效应力也比较小,最先发生破裂。

图6 四周全约束试件全场应变分布Fig.6 Full−Field Strain Distribution for the Specimen with Completely Constrained Edges

4 结论

对一系列不同宽度沿三个不同方向裁剪的celgard2340隔膜进行了冲压实验,并利用VIC−3D测量系统对材料变形过程进行图像捕捉。根据实验结果,分析了实验过程中的位移−载荷曲线和变形模式,得到了如下结论:

(1)沿MD和DD方向裁剪试件的宽度越小,最后破裂失效的峰值力越大,失效的位移也越大。当冲压的深度相同时,试件的宽度越小,冲压的力也越小。沿TD 方向裁剪试件的宽度越小,最后破裂失效的峰值力越小,失效的位移也越大。

(2)相同宽度的隔膜,就曲线的曲率而言,沿MD方向裁剪的隔膜最大,沿TD方向裁剪的隔膜次之,沿DD方向裁剪的隔膜最小。沿MD方向裁剪隔膜的失效力是最大的,沿DD方向裁剪的隔膜的失效力次之,沿TD方向裁剪的隔膜的失效力是最小的。

(3)当试件四周全被约束时,试件的边缘部分主要表现为剪切变形模式,在过渡区域变形模式从剪切变形模式逐渐过渡至双轴拉伸变形模式,而在试件的中心区域变形模式主要为典型的双轴拉伸变形模式。