测定螺纹联接钎杆渗碳层碳浓度梯度的光谱分层法

孙莎莎,肖上工

(河南千王钎具公司,河南 商水466100)

1 前言

液压凿岩机用螺纹钎杆,是技术含量很高的钎杆品种,它的外形为一细长杆体,它的服役条件是在腐蚀介质中承受高频的拉压、弯曲和扭转的载荷,因而要求所用的钢铁材料性能及其热处理工艺必须优良、可靠。 制造螺纹联接钎杆主要采用23CrNi3Mo 钢,渗碳-淬火是其最重要的热处理工艺。钢件渗碳层各层次碳浓度测定历来采用车削剥层法,铁屑经化学分析测定含碳量[1]。这一办法要用精密车床加工及繁琐的化学分析过程,费时、费力、成本高,干扰因素多。国内曾有人采用进口直读光谱仪做过热处理渗碳后的碳浓度梯度分析[2],但未见此法在钎具行业中应用的报道。

2 碳浓度梯度的定义

渗碳工艺的主要技术指标之一是渗层碳的浓度梯度,在渗碳热处理工艺试验中,通过了解不同渗碳工艺渗碳层的浓度梯度,可调整渗碳时间、扩散时间和碳势,从而确定符合零件要求的渗碳工艺。渗碳层的碳浓度梯度反映了碳含量沿渗碳层深度方向下降的状况,直接影响淬硬层的硬度梯度。 碳浓度梯度的下降应平缓,以利于渗碳层与心部的结合。 否则,钎杆在使用中容易产生表层剥落现象,导致钎杆过早失效,降低钎杆的使用寿命。

3 渗碳层的技术要求

渗碳后螺纹联接钎杆的使用性能取决于渗层组织。 为了满足渗碳钎杆的使用性能,要求它的表面具有高的硬度和耐磨性,对渗碳层有以下要求:

(1)渗碳钎杆表面的碳浓度对力学性能有较大影响,Wt(C)应控制在0.85%~1.05%之间,一般要求在0.9%左右。 如果要求耐磨则选用上限,要求强韧而又有一定的耐磨性可选用下限,亦可综合考虑,其效果更好。表面碳浓度太低,淬火后的硬度低,达不到所要求的高硬度和高耐磨性。 碳浓度太高,容易形成大块或网状碳化物,使渗层脆性增大甚至剥落;碳浓度过高,还会使淬火后残留奥氏体量增加,降低工件的疲劳强度。

(2)渗碳层的碳浓度梯度反映了碳含量沿渗碳层深度方向下降的状况,直接影响淬硬层的硬度梯度。 碳浓度梯度的下降应平缓,以利于渗碳层与心部的结合。 否则,在使用中容易产生剥落现象。

(3)渗碳层组织:工件自渗碳温度缓慢冷却后,表面层的碳浓度最高,组织为珠光体和碳化物(即过共析层);次层的碳浓度稍低,组织为珠光体(即共析层);再次层为珠光体和铁素体(即亚共析层,也称过渡层)。亚共析层是指从出现铁素体到原始组织之间的区域。 渗碳工件经淬火后,渗碳层的组织应为细针状马氏体加少量残留奥氏体及均匀分布的粒状碳化物,不允许有网状碳化物存在, 残留奥氏体量一般不超过15%—20%(体积分数)。 心部组织应为低碳马氏体或下贝氏体,不允许有块状或沿晶界析出的铁素体存在;否则疲劳强度将急剧下降,冲击韧度也会下降。

(4)渗碳层深度:它对工件弯曲疲劳强度和接触疲劳强度的影响很大,主要表现在渗层深度与工件断面厚度之间的关系上,应根据工件的尺寸、工作条件和钢的化学成分决定。 在复杂应力状态下工作的工件,如螺纹联接钎杆要求渗碳层深度为0.8~1.8 mm。 渗碳层太薄,容易引起表面压陷;渗层太厚,影响工件的抗冲击能力。

4 直读光谱法

4.1 试验步骤

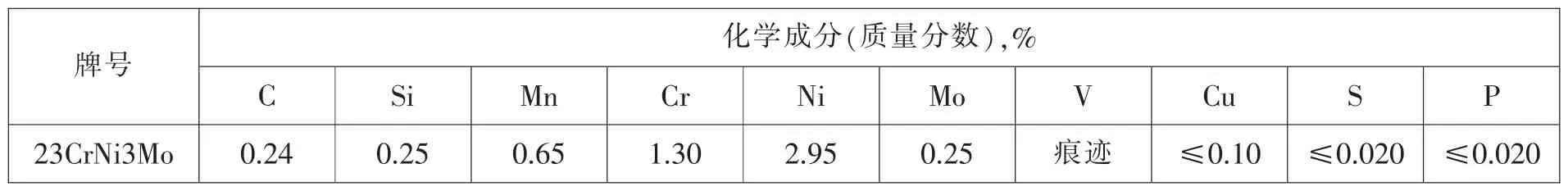

(1)将待渗碳的材料(23CrNi3Mo)加工制备成要求严格的平面试样。 本次试验的R46 圆形中空钢其化学成分见表1, 将其制成渗碳试样(试样长度100 mm)后随炉渗碳。

表1

(2)试验仪器

国产东仪直读光谱仪,型号DF-100E。

(3)试样(见图1)经过渗碳后,从表至里,每隔一定深度采用光谱盘式磨样机上的砂轮片打磨(一定要磨平并达到规定的平面度和粗糙度)。

图1

(4) 用游标卡尺准确测量试样打磨后的高度,作好记录。

(5) 用直读光谱仪每测试三次取其平均值。在测试过程中,放电稳定、分析时间短、数据准确。

4.2 测试结果

23CrNi3Mo 渗碳样测试数据见表2, 碳浓度梯度曲线见图2。 梯度曲线显示,碳浓度梯度的下降平缓,表明碳浓度梯度正常。 这样渗层与心部的结合就越牢固,疲劳抗力就越高。 此分析方法现已用于生产,确保了产品质量。

表2

图2

5 结论

(1)直读光谱分层法测定螺纹钎杆表面渗碳层碳浓度梯度简单、易行、可靠。

(2)国产直读光谱仪放电稳定,数据可靠。