深水硬岩机械破碎冲击锤的作业辅助系统设计

伍骏,赵锦荣,褚伟成,金康宁

(1.中交广州航道局有限公司,广东 广州510221;2.北京科技大学机械工程学院,北京100083)

0 引言

随着航道等级的提升和跨海沉管隧道深基槽开挖等市场需求,疏浚行业面临深水和硬岩为特点的基槽开挖情况越来越多,“深中通道”沉管隧道基槽开挖工程中海底沉管开挖硬岩土方量约为33 万m3,其中包括了硬度较高的微风化岩和中风化岩,岩面高程变化大,最低处位于水面40 m 以下。 因此,深水硬岩破碎成为亟待解决的关键问题[1]。

目前水下破岩以爆破法[2-3]和机械破岩法[4-6]为主。 爆破法通过钻孔、装药和爆破实现岩石破碎开挖,具有效率高、不受岩石硬度限制、方法简单等特点,但是爆炸产生的振动和冲击波会造成严重的环境污染,破坏水下生态,与我国“绿色发展,保护生态”的发展原则极为不符,且无法实现爆破的准确控制[7]。 此外,深中通道水文条件复杂,也是白海豚的栖息地,因此,爆破法已不适用于水下硬岩破碎施工, 难以通过环保部门的审核。机械破岩法通常借助大功率绞刀头、凿岩棒、液压冲击锤等作为破岩作业工具。大功率绞刀头需要以大型船只作为平台,并通过绞刀梁连接船体和绞刀头,具有可控性高、破岩施工精度高等特点, 但在高硬度岩石作业区域其施工效率极低,并且由于采用绞刀梁硬连接,其作业深度受到绞刀梁长度限制。凿岩棒破岩通常借助提升平台,将棒体提升至一定高度后释放,通过棒体与岩石的撞击实现破岩作业,可破碎硬度较高的岩石,具有环保、操作简单等特点,但其破岩主要利用棒体的重力势能,由于水对棒体的影响,其作业深度受到限制,且破岩效率不高。 液压冲击锤破岩,通过将液压冲击锤安装于作业平台,将平台置于作业区域,由液压系统驱动,实现破岩作业,具有不受岩石硬度限制、作业效率高、环保等特点,较适用于水下硬岩破碎作业。 本文以液压冲击锤为作业工具,开展深水硬岩冲击锤破岩作业系统设计[8]。

国内外对于以冲击锤为核心的破岩作业系统有深水安装方面的研究主要集中在水下作业设备,而对于连接水下设备与浮体船之间的连接结构研究很少[9]。 由于工程施工水深40 米,传统的硬连接方式并不适用, 需要采用软连接方式,通过平台上的起吊机用钢丝绳吊放液压冲击锤。为了支撑和保护液压锤作业,需要加装一套外框架装置。本文设计了一套完整的液压冲击锤成套框架,由液压支撑机构支撑在岩石上方,与导向结构相互作用引导液压冲击锤移动[10],该装置可以根据海底地形状况支持垂直或倾斜作业。目前国内外鲜有应用的类似破岩方案。文章提出的完整的框架装置对于深水类似隧道工程的施工方案具有深远的参考意义。

本文以深中通道沉管隧道基槽开挖项目为背景, 从水下施工中深水硬岩破碎需求出发,分析冲击锤破岩作业系统需求,提出水下硬岩破碎作业系统设计原理, 完成作业系统各部分设计,进一步分析作业平台在水平、倾斜等典型工况下的受力特性,借助仿真建模展示了该破岩作业平台的作业过程。

1 冲击锤辅助系统设计原理

液压冲击锤作为破岩作业工具,其正常工作需要辅助系统作为支撑,辅助系统需要满足冲击锤作业过程中的运动、稳定性、作业安全、作业姿态等要求。 具体包括以下:

(1)冲击锤辅助系统设计原理

辅助系统结构设计需包含液压冲击锤工作所需要的导向结构,保证液压冲击锤沿导向结构上下滑动,保证工作过程中冲击锤钎杆能够抵至需破碎岩石。

(2)不同工况作业稳定性

液压冲击锤辅助系统依靠液压支撑脚和吊放钢缆保持稳定, 其作业过程中受水流冲击、液压冲击锤振动等作用,存在前后和侧向倾覆的可能性,并且冲击锤上下摆动对于整体重心影响较大。校核其在各种工况条件下的稳定性是保证辅助系统正常工作的基础。 根据计算结果,在整体框架有液压支撑脚进行支撑不倾覆的情况下,安全系数均需达到3 以上。

吊放钢缆在作业过程中实时承受框架整体重量的50%即200 kN 以上, 即可保证液压支撑脚压杆稳定安全系数均在3 以上。同时液压支撑脚只进行辅助支撑,应避免作业过程中全部重量加载在支撑脚上, 以减轻液压支撑脚的受力情况,防止结构性破坏。

(3)辅助系统安全性

液压冲击锤破岩过程中, 会有岩石碎块飞溅,考虑辅助系统的安全性需设计保护架,并将保护架连接提升机构与液压支撑机构,起保护作用,该结构主要由方管型材焊接而成。此外,为防止方管内部与海水接触发生腐蚀,提升框架水下浮力,减少液压支撑机构受力,对方管做了密封处理。

(4)不同作业模式

由于水下地形的复杂性,常在斜坡工况下破岩施工,因此辅助系统设计时需考虑不同作业模式的需求。如:为满足斜打要求,按框架工作状态的极限倾角为35°时进行强度计算。此外,框架布置吊耳的合理性, 直接影响辅助系统的姿态,应确保运输过程中辅助系统横向吊运、施工过程中垂直下放、以及极限倾角35°时的状态安全。

2 辅助系统结构组成

2.1 深水破岩作业流程

深水破岩作业具体流程包括:作业船调整施工位置→下放辅助系统→调整辅助系统姿态→水下状态监视→破岩作业→提升辅助系统→调整施工位置。 各步骤包括:

(1)将作业船只行驶至作业水域,并进行定位。

(2)将破碎锤外框架下放。 首先利用框架外部超声阵列对水下地形进行扫测,根据扫测结果液压缸液压杆自动预调节伸出长度,适应地形因素。

(3)待液压杆底部接触水底后根据框架中二轴倾角传感器传输框架倾角,控制器实时调节液压缸伸出收缩长度,保证框架整体竖直向下。

(4)ROV 潜水巡航施工区域, 通过ROV 将图像传回水上作业船只,实时监测破岩过程。

(5)作业过程中根据倾角传感器数据实时调节液压杆伸出收缩长度,保证框架整体在竖直情况下进行作业,控制液压振动锤开始破岩作业。

(6)作业完成后,通过提升辅助系统把液压冲击锤钎杆由岩土中抽出, 然后框架由钢缆提升, 压力传感器检测压力变化后判断作业完成,自动收回全部液压杆。

(7)同一区域施工点完成后,调整船只位置至下一工位,继续作业。

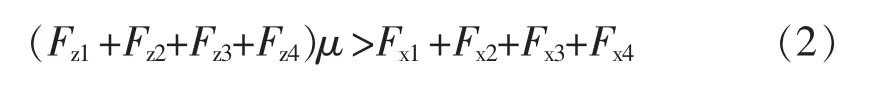

2.2 辅助系统总体结构

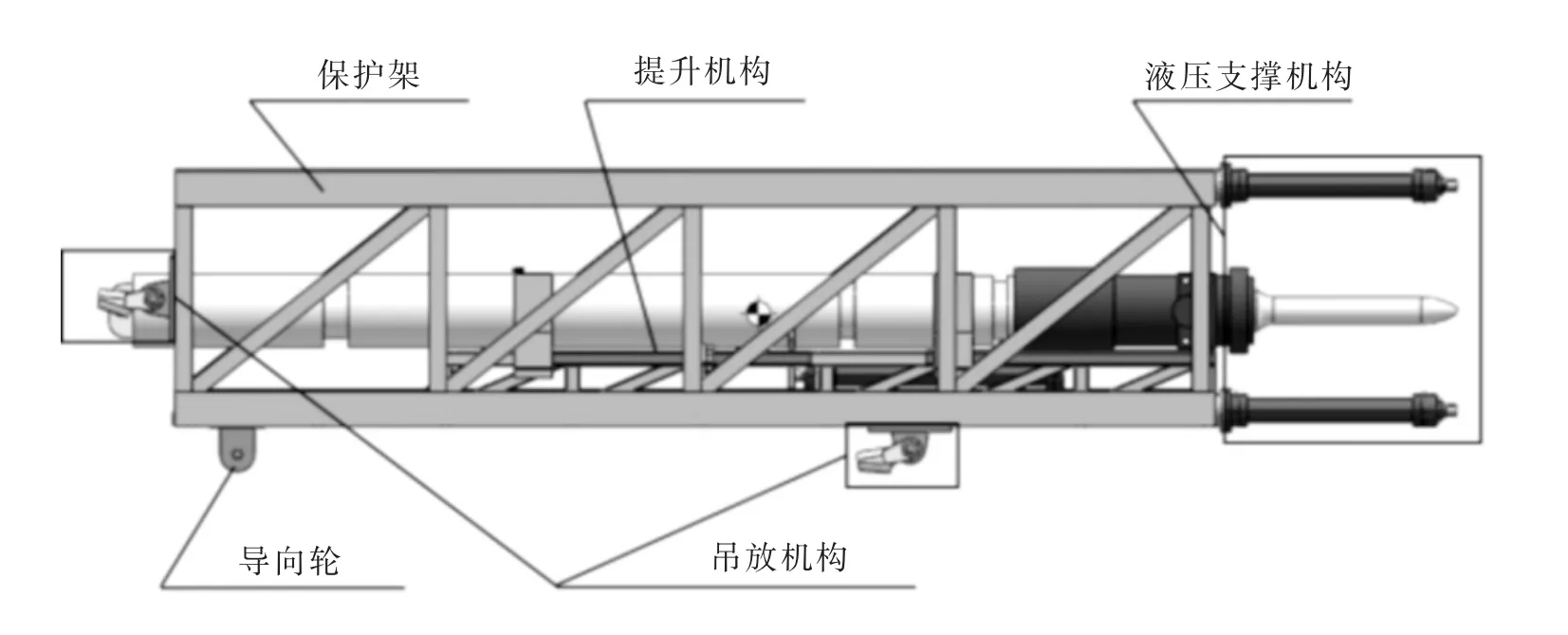

辅助系统用于安装液压冲击锤,独立于施工平台,通过钢丝绳吊放,可在水面40 米以下位置进行破岩作业。总体结构如图1 所示,由保护架、提升机构、吊耳、液压支撑机构、内部管缆等几部分组成。保护架保护液压冲击锤、提升机构、内部管缆等。 吊放机构连接吊机钢缆与框架。 提升机构保证液压冲击锤上下滑动,破岩完成后,起拔钎作用。 液压支撑机构起框架支撑、角度调节作用。

图1 液压冲击锤辅助系统总体结构

辅助系统框架可以保护液压冲击锤及框架内的配套设备和附件不受水下物体碰撞。不含液压油管、液压油、线缆情况下,框架质量为28.1 t,水下质量为21 t,满足设计需求(小于30 t);框架体积为11.8×2.1×2.2 m, 满足设计需求(可装入40尺集装箱12.192×2.438×2.591 m)。

2.3 辅助系统关键结构

在辅助系统中,传感器、提升机构以及支撑机构是整个系统的核心部分,分别满足了系统的状态检测、冲击锤运动辅助、辅助系统支撑等功能。

2.3.1 辅助系统传感器

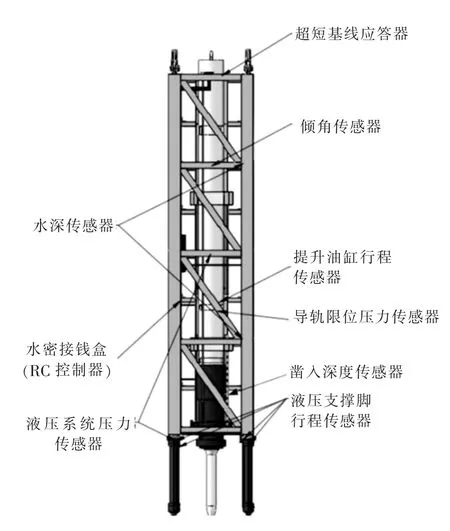

辅助系统的传感器主要种类与安装位置如下:

(1)超短基线1 个,用于辅助系统的水下定位,安装于保护架顶部,安装位置上方距钢缆大于0.5 m,并且无遮挡;

(2)两轴倾斜传感器1 个,用于检测辅助系统平面倾角, 安装于辅助系统上部适当位置,并且安装平面与辅助系统的水平面位置保持一致;

(3)凿入深度传感器1 个,用于检测液压冲击锤凿入岩石深度,安装于框架下部。

其他传感器如导轨限位传感器、液压支撑脚压力传感器、液压支撑脚行程传感器等根据系统需求进行选型布置,框架上安装的所有传感器均有相应的防撞保护设计。各传感器的安装位置见图2。

图2 传感器布置图

2.3.2 提升机构

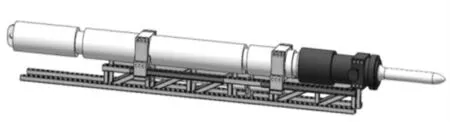

提升机构是连接液压冲击锤与保护架的关键部件,结构如图3 所示,由提升油缸、连接法兰、滑块、导轨、导轨架安装板、法兰固定螺栓、滑块-液压冲击锤固定螺栓和滑块-滑块固定螺栓组成。

图3 提升机构

其中,提升油缸需要通过法兰盘安装固定到导轨架安装板上,涉及了头部外法兰式、头部内法兰式和尾部外法兰式三种:

(1)头部外法兰式,法兰盖设在提升油缸活塞杆侧的缸盖上,用它的外侧面与外部组件的安装面贴紧,并用螺钉紧固。 这种安装形式由于承受提升油缸工作时的反作用力,安装螺栓承受液压力的拉伸作用较大, 因而安装螺栓的直径较大,并要求进行强度计算。

(2)头部内法兰式,法兰盖设在活塞杆侧的缸盖上, 用它的内侧面与外部组件的安装面贴紧。 这种安装形式由于提升油缸工作时,安装螺栓受力不大,主要靠安装支撑面承受,所以法兰式直径较小,结构紧凑。 这种安装形式在固定安装形式中应用得最多。

(3)尾部外法兰式,法兰设置在提升油缸的底部, 用法兰的外侧与外部组件的安装面贴紧,并用螺栓紧固。这种安装形式液压缸的连接螺钉受拉力较小,但对活塞杆的纵向弯曲强度影响较大。

综合比较三种安装形式,最终选择头部内法兰式安装。

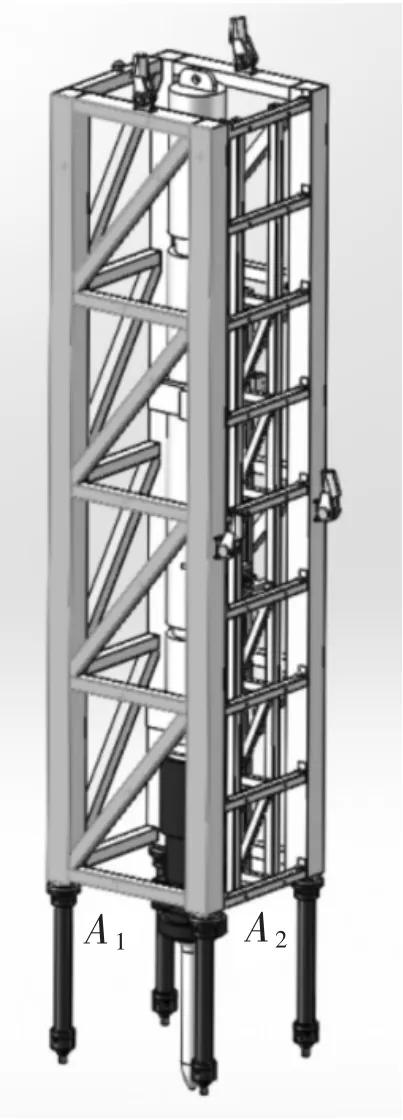

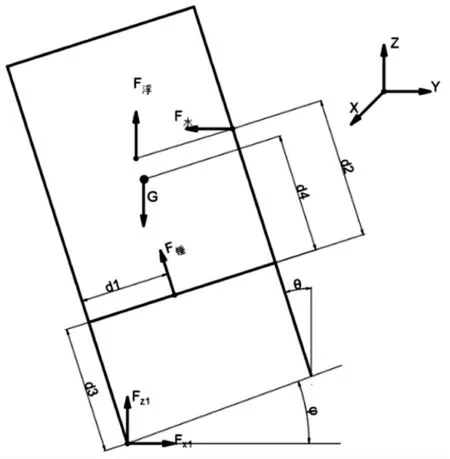

2.3.3 液压支撑机构

液压支撑机构是确保辅助系统正常工作的关键结构,其中一般以液压油缸为支腿,通过油缸的伸缩调节,实现支撑机构的调平或调姿。 在工程中以支腿数量来区分调平点数,常用的有三点调平系统、四点调平系统和六点调平系统等。三点调平系统采用三个支腿实现台架支撑,其组成相对比较简单,算法也相对比较简单,不会出现虚腿现象。 但由于支撑点少,三点调平系统抗倾覆能力差,承载能力小。

四点调平系统采用四个支腿支撑台架,相比于三点调平系统,四点调平系统多了一个支腿和支腿驱动系统,系统组成比较复杂,另一方面由于要解决虚腿问题,调平算法也比较复杂。 但四点支撑台架抗倾覆能力高,同时支撑点增多提高了台架的刚度。 在单腿载荷相同的情况下,四点调平系统承载能力比三点调平系统大。

对于大载荷、大跨距的台架采用六点或六点以上的调平系统,随着支撑点增多,支腿驱动系统也相应地增多,系统组成更复杂。

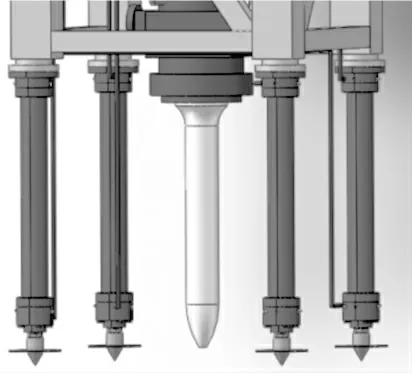

综合考虑辅助系统的工况要求,整体结构参数等特性,选定四点调平系统进行调平,即选用四个支撑油缸进行辅助系统调平执行元件,安装形式如图4 所示。 除了必须满足调姿要求外,液压缸支脚在有钢缆主要承重、正常作业情况下必须满足强度要求。 根据作业工况要求,在有水流及存在水下坡度情况下利用液压支撑脚调节整体平衡, 液压缸需满足极限角度35°情况下竖直作业。

图4 液压支撑脚

由压杆稳定公式可计算出液压支撑脚伸出长度与压杆稳定性安全系数间关系,其最高安全系数4.5, 在全部伸出液压杆后最低安全系数1.47 左右,可满足作业需求。

3 辅助系统稳态力学分析

3.1 辅助系统竖直状态力学分析

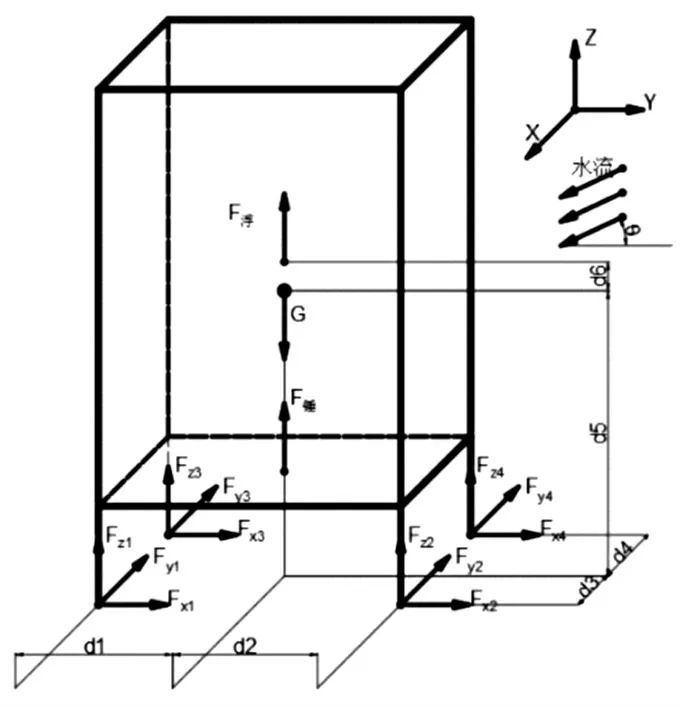

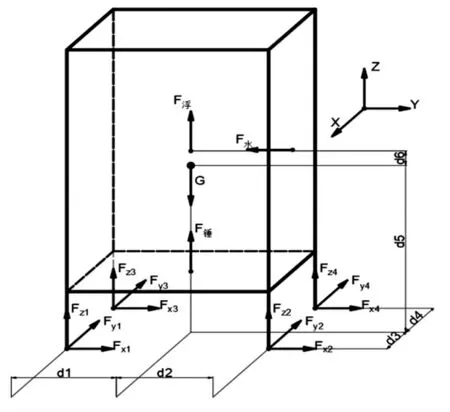

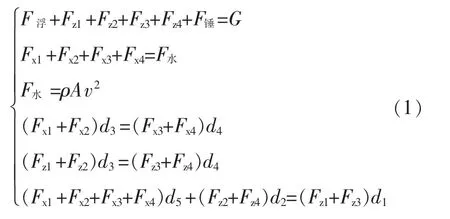

辅助系统(含液压冲击锤)重心位置如图5所示,图中坐标系2 原点为保护架(不含液压冲击锤)的形心。 相比框架整体的体积,可以忽略y、z 方向的偏移, 因此设辅助系统重心位置为(-590,0,0)。 辅助系统在水下竖直状态受到重力、浮力、地面支撑力、水流作用力等作用,其受力如图6 所示。

图5 辅助系统重心图

图6 辅助系统竖直状态受力图

F浮为外框架所受浮力,浮心的位置为(0,0,0),F浮=89850 N;G 为整体框架所受的重力,G=29400 N;F 锤为工作时液压冲击锤的反冲力,根据S90 最大工作载荷为4.75 t, 计算得反作用力F锤=46500 N;F1、F2、F3和F4为四个液压脚的受力,此外,还有水流冲击力F水,其方向与Y 轴呈β角。

竖直工作时的受力分析如图7 所示。

图7 竖直工作时受力分析图

由于X 轴方向没有外力, 可得Fy1=Fy2=Fy3=Fy4=0。水的流速按照流体力学牛顿内摩擦定律,可得水流流速均匀下降。 假定水底流速为0,表面流速为2 m/s,水深40 m,设备高10 m。 为保守计算,设水流流速v=0.5 m/s。

受力计算如下

其中,d3=d4=0.97 m,d1=d2=0.926 m,d5=6 m,d6=0.59 m, 此处不考虑淤泥对液压脚的阻力,只考虑摩擦力。 岩石和金属之间的摩擦系数μ 为0.3-0.7,取摩擦系数为0.3,可得

即在竖直工作状态下,辅助系统满足稳定条件。

当水流的方向改变时, 支腿在X、Y 方向的作用合力与摩擦力相等, 辅助系统未发生滑移,水流冲击力与摩擦力保持一致。

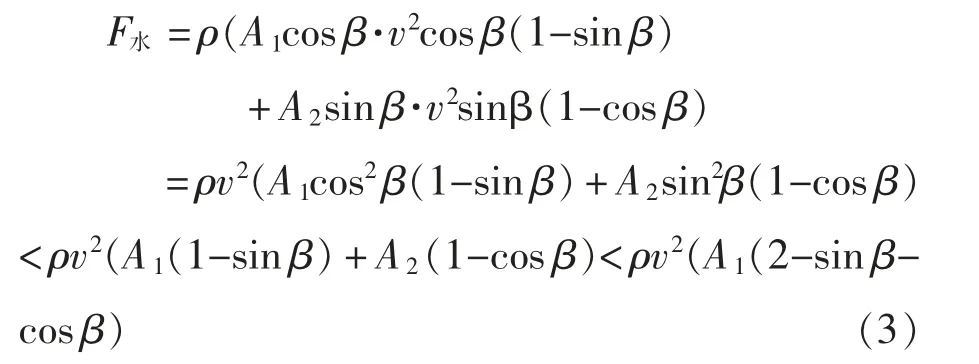

设A1为框架(含液压冲击锤)的表面积,A2为框架(含液压冲击锤)后侧表面积,如图8,经测量A1>A2。

图8 冲击面示意

水流在不同方向上的冲击力

经过求导,可得(2-sin β-cos β)的最大值为1,因此F水≤ρv2A1。

由此可知,无论水流的方向如何,冲击力最大为3840 N, 因此可认为辅助系统在竖直工作时,无论水流方向如何,均保持稳定。

3.2 辅助系统倾斜状态力学分析

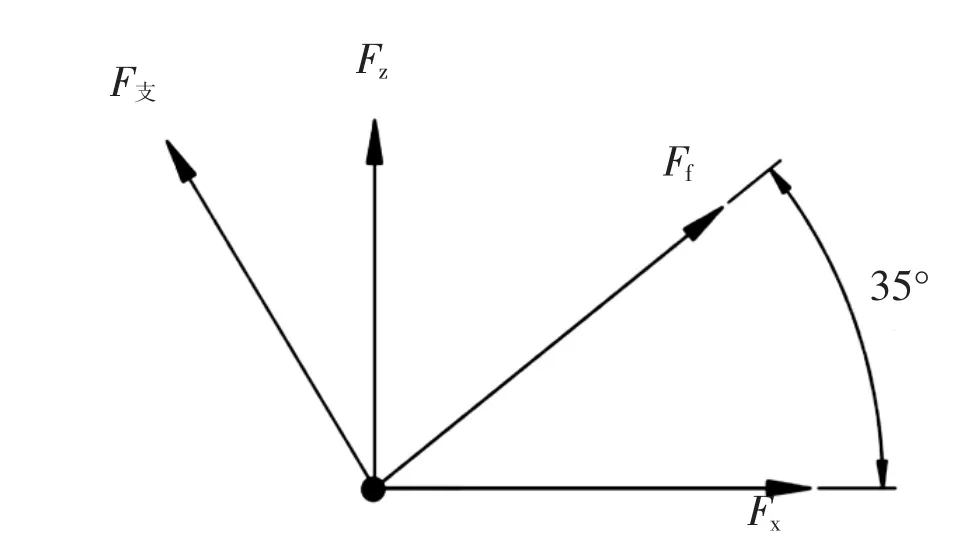

辅助系统在35°斜坡工作的受力如图9 所示, 其与竖直工作状态下的工作受力基本相同,只是支持力和摩擦力的方向发生改变。

图9 倾斜35°情况下的工作受力图

由公式可知

外力之间关系

计算可得

由此可知, 摩擦力不足以让框架保持稳定。计算得, 斜面与水平面的夹角为35°时不能正常工作。 根据斜坡自锁角公式tan θ=f,因为斜面液压脚与地面的摩擦系数为0.3,由此可计算,斜面的角度应保持在15°比较安全。此时摩擦力,即侧向力极限值为44511 N。

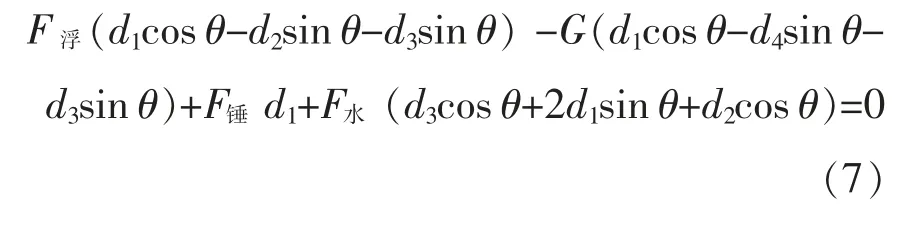

工作时, 辅助系统可通过液压脚调整角度,受力如图10 所示。假设设备在倾斜θ 角时,设备刚好处于稳定状态和失稳状态的临界点,此处以左侧支点为力矩的中心点,可得

图10 斜面装置倾斜受力图

其中,d1=1.05 m,d2=4.5 m,d4=3.9 m,d3=d0+2 d1sin φ,d0为液压脚自身长度。

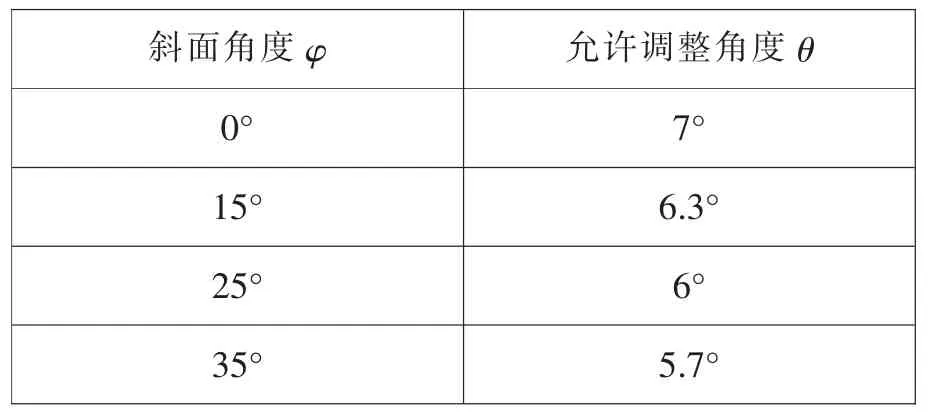

可求得装置在斜面各角度能够允许自身调整的角度如表1 所示。

由表1 可见, 辅助系统自我调节的角度较小,工作时需使用吊放钢缆辅助工作。

表1 斜面工作允许的调整角度

3.3 导轨受力理论计算

导轨结构图如图11 所示,取液压锤质量Q=15×103kg,导轨根数n=2,导轨最大设计间距L=715 mm, 液压锤中心距导轨y 向距离Dy=710mm,x 向距离Dx=300 mm, 导轨上下两滑块距离h=3600 mm,导轨全长l=10 m,重力加速度g=10 m/s2,安全因数K=1.2。 水的流速按照流体力学牛顿内摩擦定律,可得水流流速均匀下降,假定水底流速为0,表面流速为2 m/s,水深40 m,设备高10 m,为保守计算,设水流流速v=0.5 m/s。

图11 滑块导轨结构图

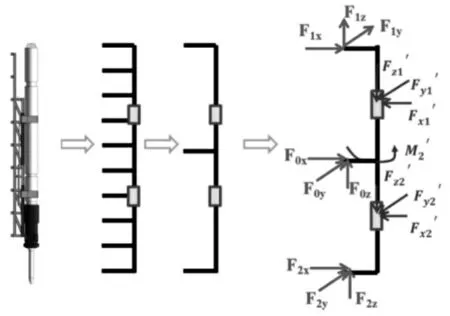

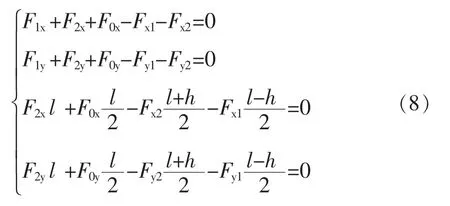

导轨支架简化后的受力分析,见图12。

图12 导轨受力简化过程

可以得到受力关系式

补充下式所示的挠度方程,在简化结构中间位置导轨挠度变形为0。

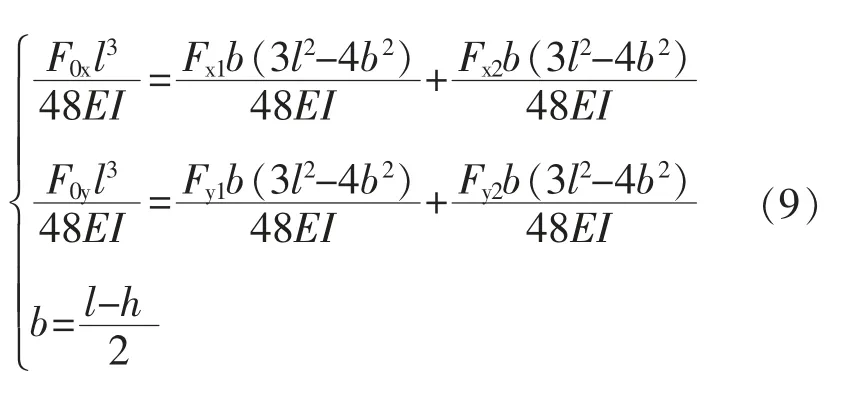

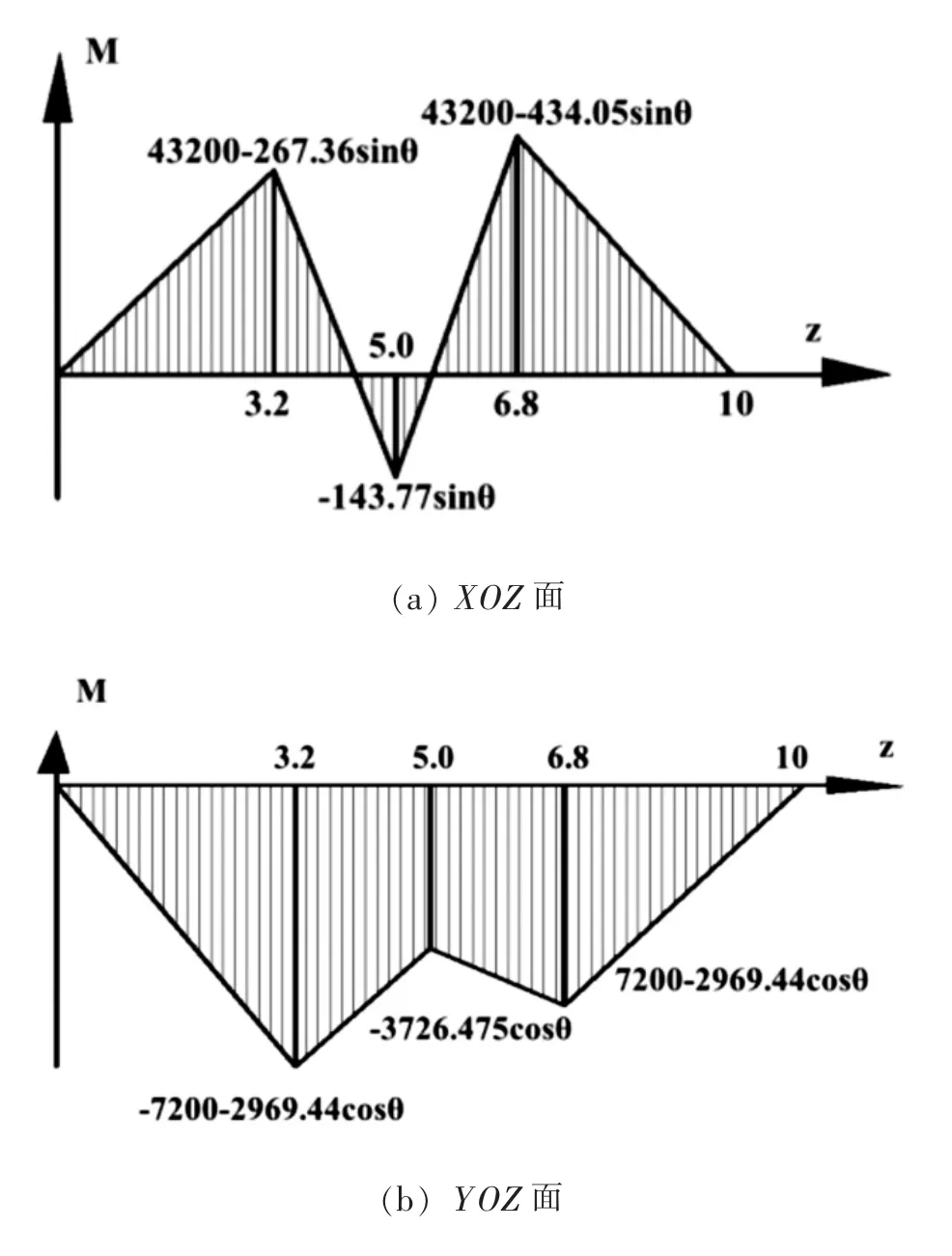

计算得导轨弯矩图如图13 所示, 由弯矩图13(a)可得,当θ=-90°时,导轨所受弯矩最大,此时Mmax=43634.5 N·m。

图13 导轨弯矩图

查方钢尺寸规格参数表GB/76728-2007,选用120×120×12 型号的方钢(Wx=168257 mm3)。安全系数k=1.3,导轨所受弯曲应力如下式所示

如图(b)所示,当θ=0°时,导轨所受弯矩最大,此时Mmax=10169.44 N·m。

此时,导轨所受弯曲应力如下式所示

可见,Q345 型结构钢在竖直状态下,满足强度及安全使用要求。

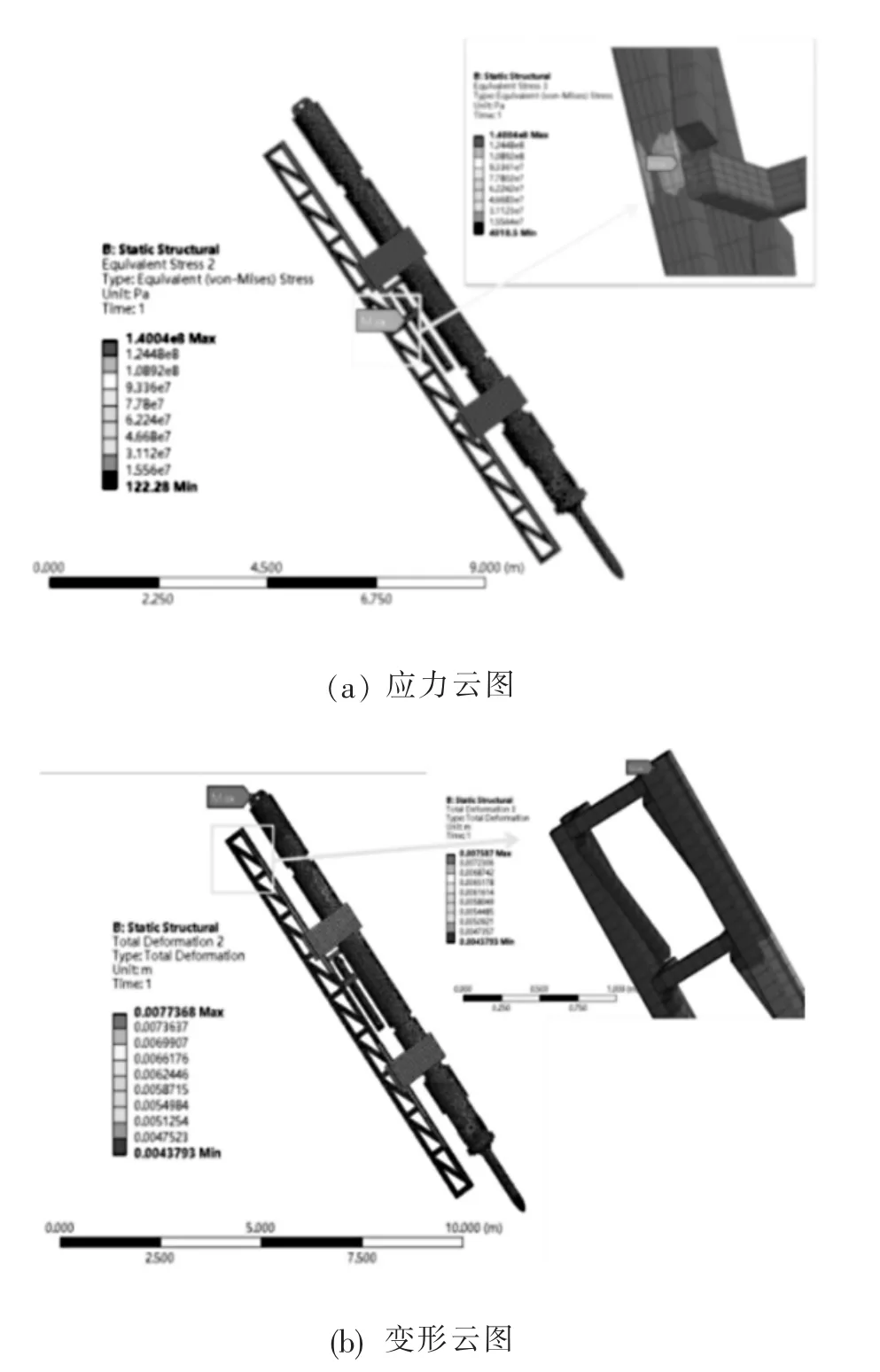

3.4 仿真分析

采用Fluent 流-固耦合方法, 分析导轨支架在水流冲击作用下所受应力和最大变形。水流冲击速度取v=0.5 m/s, 其中水流冲击的角度如图14 所示,水流与竖线所成角度为冲击角度,其中仿真的冲击角度为从0°-180°、 以10°为间隔的一系列数值。

图14 水流冲击角度示意图

σmax为74.66 MPa。 取安全系数k 为1.3,导轨架最大应力如下式所示

导轨架最大变形ωmax=1.63 mm。

Q345 型结构钢在竖直状态下, 满足强度及安全使用要求。

采用Fluent 流-固耦合方法, 分析导轨支架在水流冲击作用下所受应力和最大变形。水流冲击速度取v=0.5 m/s,仿真结果如图15 所示。

图15 斜打状态下计算结果

导轨架最大应力如下式所示

导轨架最大变形=7.59 mm。

Q345 型结构钢在装置竖直和倾斜的状态下,满足强度及安全使用要求。

4 基于冲击锤的破岩过程与仿真

为证明辅助系统的可行性,建立液压冲击锤作业辅助系统模型,进行液压冲击锤破岩过程仿真,模拟真实作业场景和流程。 通过探测水下地形,调整液压支撑脚长度,液压冲击锤垂直入岩,利用ROV 监控整个作业过程, 工作过程仿真如图16 所示。

图16 辅助系统破岩过程模拟

5 结论

本文设计了一套深水硬岩破碎作业辅助系统。 系统以液压冲击锤为破岩工具,可实现水下硬岩破碎作业,提出了以钢缆吊放辅助系统的软连接形式, 可满足水深超过40 m 的水下岩石破碎需求, 通过吊放钢缆与液压支撑机构的配合,可实现水下不同施工坡度的岩石破碎作业。辅助系统通过液压支撑结构调平或调姿,维持辅助系统整体稳定,提升机构保证冲击锤可沿导轨垂直上下滑动, 满足破岩过程中冲击锤的打孔和拔钎。 辅助系统中的外框架保护液压冲击锤、提升机构、支撑脚等结构,在框架不同位置布置多种传感器用于采集辅助系统的状态参数,并支持作业决策,辅助系统破岩工作过程中,利用ROV 在附近水域巡航监控整个硬岩破碎过程。