单臂凿岩台车爬坡能力提升研究

王培郦,刘望,梁凤远

(1.徐州徐工基础工程机械有限公司,江苏 徐州221004;2.徐州徐工工润建筑科技有限公司,江苏 徐州221000)

1 简述

单臂凿岩台车是针对隧道和井下凿岩打孔的专用设备。 矿山路面一般较为恶劣,坡道较大,路面不平且长,这就要求凿岩台车有较大的牵引力和较好的爬坡能力。 单臂凿岩台车传动系统一般为机械液力传动, 主要有发动机-变速箱-传动轴-驱动桥-轮辋-轮胎组成。爬坡能力在整车最大坡度时得以体现,此时的牵引力也是整车最大的。

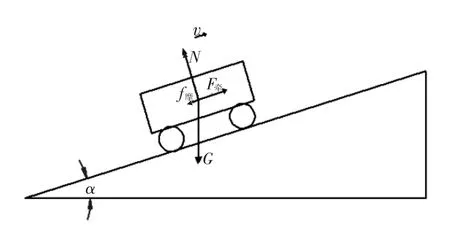

简化整车受力情况 (不考虑整车偏心情况),抽象出数学模型,整车最大爬坡角度如图1 所示,即整车以一档速度爬坡时受力情况。

图1 整车爬坡时受力情况

在这种情况下,F牵≥f摩+G sinα, 也就是F牵≥u2×G cosα+G sinα。 其中F牵为整车的最大牵引力,u2为滚动摩擦系数,G 为整车重力,α 为爬坡角度。 滑动摩擦系数u1=0.6,滚动摩擦系数u2=0.02.

整车设计重量G=13.5 吨,α 最大角度为14°,v 最大为18.5 km/h,发动机最大功率T 选配263 N.m,最大转速n 为2400 r/min,最大功率P为52 kW,变速箱最大失矩比2.0,前后驱动桥最大速比为26,轮胎转动半径r=0.49 m。

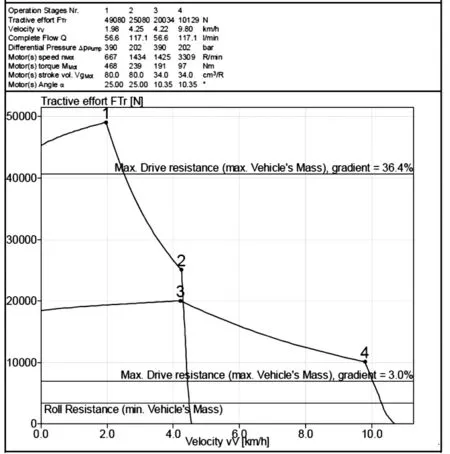

根据发动机和变速箱匹配,考虑机械传动损失效率。 从图2 匹配表格中查整车最大牵引力F牵=43 kN (发动机输出牵引力P '= nT÷9550≈66 kW)。

图2 最大牵引力F 匹配

u2×G cos α+G sin α=34 (kN)

43 kN>34 kN, 所以满足产品初始设计要求。

2 爬坡实际问题

在实际工况中,由于矿山或者井下凿岩台车在爬坡时候,路面条件恶劣,不平整且有小段坑坑洼洼,有碎石或者泥泞,这都给产品爬坡能力提出了更高的要求。 初代产品在实际工作中,尤其是在爬坡时,出现了牵引力不强劲,爬长陡坡慢的情况。

根据实际情况, 从设计之初的F牵≥u2×G cos α+G sin α 入手分析,在整车质量保持不变的前提下,对发动机、变速箱及驱动桥进行优化提升,用来一方面满足增大牵引力,一方面满足爬更大的坡(35%)的需求。

3 优化方案

优化方案是在原来产品基础上,考虑优化成本的多少而提出的。 优化思路如下:

(1)发动机功率优化

F牵=P÷v,在整车速度v 不变情况下,增大整车发动机输出最大功率P,来达到增大F牵的目的。 通过对原有发动机的刷机,在原来基础上从52 kW 提升到60 kW,输出扭矩T 最大从263 N·m 变为306 N·m。优化成本增加为零元[1]。

(2)变速箱失矩比优化

在整车质量m 不变, 功率P 不变的情况下,提升速比来达到降低整车最大速度v(18.5 km/h 变为18 km/h), 最终达到提升整车牵引力F牵。 变速箱的原来设计失矩比为2,通过跟厂家沟通,厂家重新在原来基础上给我方开发了一款失矩比为2.5 的变速箱。 优化成本为18000 元[1]。

(3)驱动桥速比优化

整车质量m 和功率P 不变, 通过提升速比,达到提升整车牵引力F牵。 前后驱动桥单桥原来设计总速比为26,通过跟厂家沟通,厂家在原来驱动桥基础上优化速比到29。原前后驱动桥改制优化成本为1400 元[1]。

理论计算优化后整车理论最大爬坡角度按照图1 中的受力和公式,考虑机械传动各个环节的衰减系数:

(1)如果其他条件不变,只优化发动机功率。 优化前整车发动机最大功率P牵= nT/9550≈66 (kW),优化后,整车发动机最大功率P牵'= nT/9550≈76 (kW),考虑机械传动效率和衰减系数,整车最大牵引力F牵≈49.5 kN。

(2)如果在发动机不变情况下,变速箱优化后,根据P=Fv 得到F1÷F2=v2÷v1,其中F1为改进前整车牵引力,F2为变速箱优化后整车牵引力。 优化前整车最大速度v1=19.87 km/h,v2为变速箱优化后整车最大速度,v2=14.40 km/h。 优化后F牵=59.33 kN。

(3) 如果在整机质量和功率不变情况下,驱动桥速比变化(26 到29),引起整车最大速度变化,从而提升整车牵引力。 优化前整车最大速度v1=19.87 km/h,其中0.8 为变速器速比,变速箱2 档速比为0.686,r 为轮胎滚动半径。优化后整车最大速度v2= 17.79 km/h。 此时对应的优化后F牵≈48 kN。

4 试验数据及结果

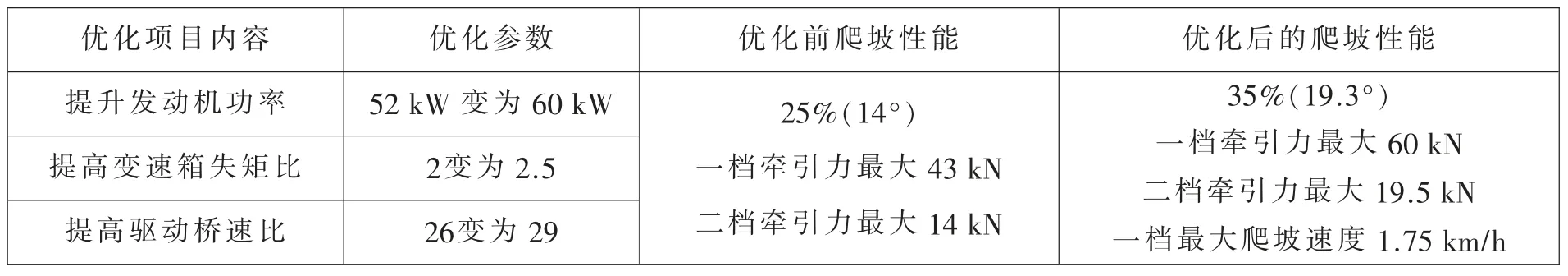

实际中,单臂凿岩台车在发动机通过刷机提升功率、变速箱失矩比改变和驱动桥增大速比三方面的优化提升后,整机在试验场做了相关的试验验证。 图3、 图4 为优化后的样机爬35%坡情况,图5、图6 为一档、二档的整车牵引力实验数据,试验的数据见表1。

图3 爬35%坡

图4 爬35%坡

图5 水平路面一档最大牵引力

图6 水平路面二档最大牵引力

表1 试验参数表

5 应用结果

从单臂凿岩台车优化方案和试验结果来看,通过提升发动机功率、提升变速箱失矩比和提高驱动桥速比三种方法,可以在有限的优化成本基础上大幅度提升单臂凿岩台车的爬坡能力和牵引力。

试验效果良好,优化方案可以在此机型上大力推广[2],能对同类型凿岩台车的爬坡能力的提升和改制提供借鉴。