综采面回撤三角区支护装备的研制与应用

原长锁,郑毅

(1.国家能源集团神东煤炭集团,内蒙古 鄂尔多斯017209;2.中国煤炭科工集团太原研究院,山西太原030006;3.山西天地煤机装备有限公司,山西 太原030006)

0 引言

我国政府工作报告明确提出要扎实做好“碳达峰”、“碳中和”各项工作,重点指出“十四五”是碳达峰的关键期、窗口期,要构建清洁、低碳、安全高效的能源体系,控制化石能源总量,着力提高利用效能。这也就意味着对煤炭生产效率和消费指标提出了更高的要求,在绿色智能矿山建设的基调下,如何逐步实现去人化生产理念成为煤炭生产的发展趋势。 其中,综采工艺作为煤炭生产的主要方式,提升综采设备快速搬家效率是保证综采工作面生产效率的重要环节之一。

煤矿综采工作面液压支架回撤过程中,回撤三角区空顶面积大,上覆岩层运移剧烈,顶板较为破碎,临近老塘承受不同方向的集中应力。 传统的三角区支护方式是人工搬运物料,搭建木垛框架配合单体立柱进行支护, 造成耗材严重、劳动强度大、支护效果差,支护安全无法保证[1-3]。

本文针对上述综采回撤三角区支护问题,研制了一种机械化自移式三角区支护装备,并对支护装备关键承力执行部件进行了仿真计算分析,确保支护装备能够有效满足三角区支护强度,保证支护安全可靠性,助力综采工作面快速安全回撤。

1 回撤工艺

神东矿井综采工作面液压支架回撤的传统方式是采用内外辅巷多通道快速回撤工艺:回撤前在综采工作面停采线平行位置开设两条通道,一条是回撤用的主通道, 另一条是辅助运输通道,两条通道间每隔50 米开设联络巷,完成准备工作后,回撤液压支架采用“抽芯”方式进行,即先从工作面中部一联巷处将正对联络巷的综采液压支架撤出后,分别向两个方向进行液压支架的回撤,液压支架撤出后,利用木垛对支架撤出后的顶板进行临时支护,再进行下一组支架的回撤,以此往复完成整个工作面液压支架的回撤工作, 在这个过程中需要消耗大量的人力物力,且安全性很差,存在来压冒顶等危险情况。

本文研制的三角区支护装备布置方式如图1 所示,采用三架一组方式,平行布置于回撤主巷道方向,革新原有的“抽芯”方式,采用顺序回撤方式,即随着综采液压支架的陆续撤出,三角区支护装置自移跟随,及时支护空顶。

图1 三角区支护装备布置图

2 三角区支护装备设计

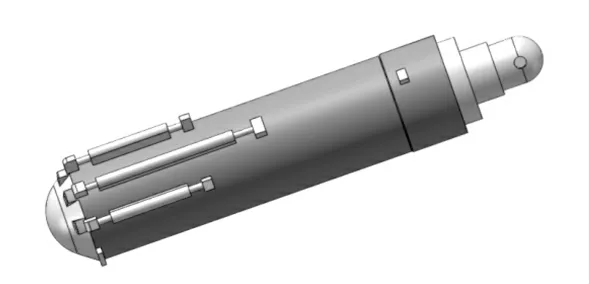

本文主要针对神东矿井高度在2.1~3.2 米的综采面主回撤通道, 设计相应的三角区支护装备,根据回撤工艺,结合回撤过程中顶板跨落形态, 确定三角区支护装备由三台支护高度为1800~3500 mm 的液压支架组成,如图2 所示,支架采用两柱掩护式型式,包括顶梁、底座、四连杆机构、推移机构等。

图2 三角区支护装备

三角区支护装备的支护强度和工作面顶板性质以及煤层的厚度有直接的关系,支护强度计算依据经验公式进行估算[4-6]:

q=KHρ

式中 q——支护强度

K——岩石系数

H——工作面煤层高度

ρ——岩石密度

支护强度决定了三角区支护装备的理论工作阻力,根据计算公式

P=qF

式中 P——理论工作阻力

F——液压支架的支护面积

F=LK

L——液压支架支护长度

K——支护巷道宽度

根据神东矿井的地质、巷道调研情况,结合实际工况,将计算参数代入以上公式,经过计算得到理论工作阻力P=9569 kN。

考虑到三角区支护装备的支架型式, 工作阻力受到立柱倾角影响, 计算的理论工作阻力往往小于设计工作阻力, 引入支架理论工作阻力和设计工作阻力之比η,即支撑效率,根据经验一般取80%, 由此得到液压支架的设计工作阻力为P设=11961 kN,圆整后,设定三角区支护装备单个液压支架的工作阻力为12000 kN。

液压支架的工作阻力确定后,需要确定液压支架的初撑力,即乳化液泵站输入液压支架的高压液体产生的支撑力,合理的初撑力能有效接触巷道顶板, 便于顶板来压时快速达到工作阻力,有利于防止巷道顶板过早离层下降,维持顶板稳定性,初撑力一般约为工作阻力的75%,根据工作阻力,结合配套立柱,设定单个液压支架的初撑力[7-8]为8720 kN。

根据计算结果,设计的三角区支护装备技术参数如下:

组合型式:三架一组;掩护式支架。

升降高度:1800~3500 mm

初撑力:8720 kN

工作阻力:12000 kN

立柱规格:ϕ420/ϕ390/ϕ290/ϕ270 mm

3 关键承载执行部件有限元分析

三角区支护装备主要用于承载顶板,维护工作空间的安全性,主要的承载执行部件是指能够执行支架支撑动作使之产生动力的立柱。立柱整个动作过程分三个阶段:初撑阶段、承载阶段和卸载阶段。其中承载阶段分为增阻和恒阻两个阶段,恒阻阶段一般是整个支架的工作常态,即立柱工作时间最长的一个阶段,立柱处于恒阻状态下的受力情况直接影响到整个支架的承载工作状态,因此本文对三角区支护装备的关键承载执行部件——立柱进行主要研究[9]。

对于立柱的研究主要采用有限元分析方法,其原理是将求解目标看作多个小型单元,通过对每个小型单元计算求解推导到整个求解目标总体, 用有限数量的未知量逼近真实的无限未知量,从而得到目标问题的近似解。

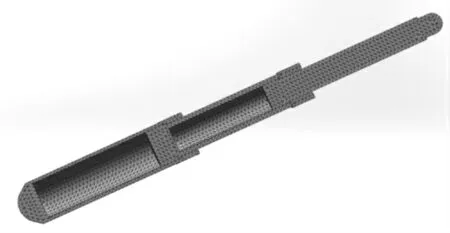

SolidWorks是一款集建模、 仿真和分析的综合性仿真软件, 利用SolidWorks 建立立柱模型,如图3 所示。 立柱的内部结构较为复杂,且附加件多,对整体计算结果影响小,立柱整体是对称结构设计, 为了便于计算通常需要将其简化,简化后的模型主要包括立柱外缸体、中缸体和活柱体结构,且将立柱的有限元分析模型简化成原模型的一半,为了验证立柱极端受力情况,将模型中立柱的全部活塞杆伸出, 并在SolidWorks Simulation划分有限元模型网格,如图4 所示。

图3 立柱模型

图4 立柱模型网格划分

完成立柱有限元模型的网格划分后,要附加模型材料,设置约束条件和载荷,本文考虑到三角区的恶劣工况,选择立柱的结构材料为30CrMnSi,其结构参数如表1 所示。鉴于模型是立柱的1/2,立柱在恒阻状态下, 立柱缸底和活柱顶部处于固定状态,因此需要对立柱模型的对称面、缸底和活柱顶部设置固定约束,在立柱外缸和中缸内表面附加均匀压力,外缸设置1.5 倍工作压力65MPa,鉴于中缸受力面积和外缸受力面积比为1:1.45,因此设置中缸工作压力为94MPa,至此,有限元分析的准备工作全部设置完成。

表1 材料属性表

完成准备工作后,运行算例,分析结果得到立柱模型的等效应力云图(见图5)和位移云图(见图6),从结果显示中看到,立柱的最大等效应力为524 MPa,小于材料的屈服力885 MPa,根据Mises 第四强度理论校核, 此项验算合格,位移结果为0.78 mm,最大位移处发生在外缸中部,符合设计要求, 表明液压支架的承载执行部件——立柱在结构设计和选材上符合使用要求,利用有限元分析成功验算了立柱特性。

图5 立柱应力云图

图6 立柱位移云图

4 结语

综采面回撤三角区支护装备的成功研制,革新了传统回撤工艺,替代木垛支护,节省了大量的人力物力, 已在神东矿井得到大量推广使用,实现了回撤三角区顶板全机械支护,取得了可观的社会效益和经济效益。

设计过程中,对三角区支护装备的关键承载执行部件进行了有限元分析, 模拟使用工况,校核设计计算结果,并在应用中得到了验证,与传统设计方法相比,提高了设计效率,降低了生产成本,为同类元部件的设计校核提供了相关参考价值。