脱氯剂小试到工业化生产过程优化

张晓琳,程光剑,李博文,张英杰,贾钧升

(1.中国石油辽阳石化公司,辽宁 辽阳 111003;2.中国石油国际勘探开发有限公司,陕西 西安 710000)

芳烃重整过程中,为了保持重整催化剂的酸性功能,使其具有高反应活性、良好的选择性及稳定性,会连续补充一些有机氯化合物。此外,原油开采过程中也会添加含氯助剂,氯化物会对下游装置产生强烈腐蚀,造成环境污染,具有极大的危害性[1~3]。为了减缓设备、管线的腐蚀及减少对下游产品影响,重整装置中多采用固体脱氯技术,根据原料和操作条件的变化使用的不同脱氯剂[4~8]。

1 概述

2020 年,某公司为了缓解重整车间腐蚀问题,采购了进口脱氯剂,使用效果良好。但进口脱氯剂价格昂贵,售价在6万元/t左右,1罐脱氯剂近35 m3,装填量约为25 t,实际生产为2 罐并联,采购价格300 万元,增加了公司的生产成本。

2016~2021 年,该公司完成了YJY16-5 重整油脱氯剂的研发工作,在相同的小试评价条件下,使用效果优于国内同类产品,与进口脱氯剂具有等同的脱氯效果,但成本远低于外购产品,且操作简单、绿色、环保,具有显著的经济效益和社会效益。为了推进YJY16-5 脱氯剂工业化,在小试合成脱氯剂的基础上,进行了中试及工业化放大生产,并对样品进行抽样评价,查看脱氯效果[9]。

2 小试合成脱氯剂

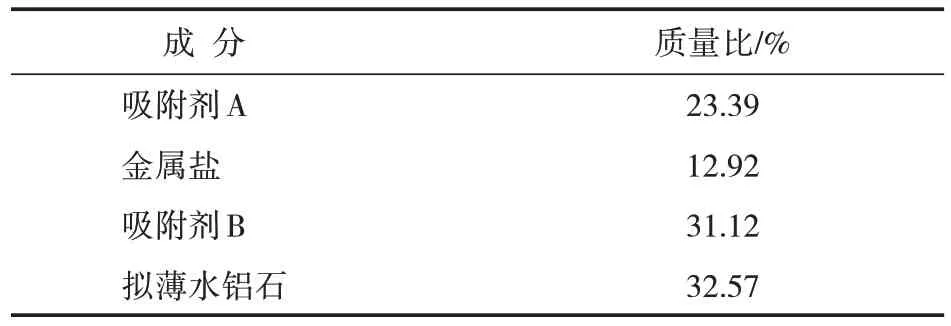

脱氯剂的原料组成见表1。

表1 小试合成脱氯剂配方组成

脱氯剂合成有5个步骤。

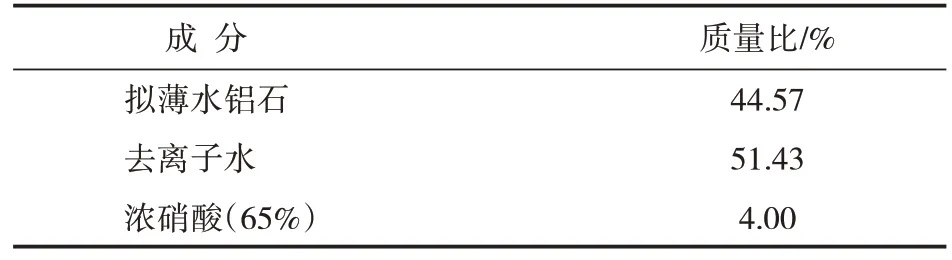

(1)粘结剂制备。原料比例见表2。

表2 粘结剂原料配方组成

将去离子水加入到拟薄水铝石中,机械搅拌30 min 后,滴加浓硝酸,不断搅拌最终得到糊状物质,即粘结剂。粘结剂加入量按照表1中的拟薄水铝石占比进行换算,大约为吸附剂A质量的3.2倍。

(2)测试饱和吸水量。将吸附剂A 在80 ℃的干燥箱中干燥2 h 以除去表面水分,然后自然冷却至室温,取1 g 吸附剂A 置于50 mL 烧杯中,缓慢滴加去离子水并轻摇,观察底部的水量。当底部开始出现水痕且摇晃烧杯没有粉末状吸附剂A 时,停止滴加水。记下到此时所加入的去离子水质量,测得单位质量吸附剂A在室温下饱和吸水量。

(3)负载金属盐:将金属盐溶解在去离子水中,去离子水的量为合成步骤(1)中得到的饱和吸水量。将金属盐溶液缓慢均匀滴加在干燥的吸附剂A 上,在通风避光处放置12 h,使吸附剂A 与金属盐充分接触,然后在100 ℃下干燥2 h,使吸附剂A彻底烘干[10]。

(4)混捏。按照表1的比例加入吸附剂B和粘结剂,混合均匀。向混合物中滴加去离子水,加入量约为混合物质量的10%,在滴加过程中,不断揉捏原料,使原料可以被捏成形状比较松散的状态,此时停止滴加去离子水。

(5)挤条和烘干:将混合好的原料进行挤条。挤条成型后在通风避光处放置12 h,100 ℃下干燥2 h 后焙烧。缓慢升温至370 ℃恒温2 h 分解硝酸根,再升温至550 ℃下焙烧4 h,脱氯剂制备完成。

3 中试合成脱氯剂

由于小试合成脱氯剂实验与工业化生产从仪器设备到合成工艺流程存在一定差距,所以在进行工业化放大生产前,需要采用双螺杆挤条机进行公斤级中试放大,优化配方及合成过程,使其更适合工业化生产。

3.1 原料中水量的优化

按照小试配方进行中试实验,在混捏步骤即发现水量过多,原料混合成紧固的团,用手捏时可以感觉到湿润,且可以捏成形状。根据经验,此方法不利于挤条实验,会使挤出的条黏连。

考虑加入的金属盐需要充分溶解,以便与吸附剂A混合均匀,则将水的加入量从吸附剂A的饱和吸水量改为能刚好溶解原料配比中金属盐质量的水量(参考20 ℃下饱和溶解度)。在混捏阶段,物料呈现松散潮湿的状态,用手捏后不会形成固定的形状,则水量适宜,挤条效果较好。

3.2 粘结剂配方的优化

按照小试配方比例计算,粘结剂中加入的硝酸质量分数约为4.8%。在中试放大阶段,按照小试比例和方法合成粘结剂,与脱氯剂原料混合后挤条大约5 cm 即断。适当提高粘结剂中酸的浓度至8%,使酸和Al2O3充分反应,成胶效果更好;同时也可以减少水的用量,对脱氯剂成型有积极的促进作用。采用该方法挤条时可以形成连续成型。

4 工业化生产脱氯剂

4.1 工业化生产步骤及存在问题

(1)粘结剂的制备采用10%的硝酸。纯硝酸和拟薄水铝石的加入比例与实验室小试相同,合成时在反应器中先倒入拟薄水铝石粉后,加入硝酸溶液,混合打浆成粘稠状固体。

(2)按照表1 配方比例在工业反应器中倒入吸附剂A,再按照金属盐20 ℃的饱和溶解度计算得到的水量溶解金属盐,将盐溶液倒入反应器中,搅拌15 min后加入吸附剂B和制备好的粘结剂。

(3)继续混合30 min 后,目测原料混合状态较好,粉末湿润蓬松,用手抓取捏和后,原料可以很容易粘结成团,由此可见水量略大。

4.2 解决方案

(1)取50%的混合原料,向其中加入约0.6%的田菁粉作为助挤剂。田菁粉由名为田菁的植物制备而成,在焙烧时可以分解,对脱氯剂性能不会有影响。加入田菁粉后挤条,出条均匀顺畅,条长且不断,韧性很好。

(2)剩下50%的混合原料,用鼓风机常温吹扫约4 h 以去除多余水分,再进行混合挤条。挤出的条与加入田菁粉的条相比,表面有细小毛刺,且易断,韧性差。

根据上述工业生产脱氯剂现象,认为加入一定量田菁粉作为助挤剂,挤条效果较好。对加入田菁粉助挤剂的脱氯剂进行干燥和焙烧,产品留作抽样评价。

5 抽样评价

随机抽取工业放大生产后的脱氯剂与工业在用脱氯剂物性指标对比见表3。

表3 脱氯剂物性指标对比

从表3 可以看出,YJY16-5 脱氯剂比表面积比工业剂更大,能与油品更好的接触和反应,强化脱氯效果,抗压强度满足工业需求,同时堆密度略小,可节省装填量和运输成本。

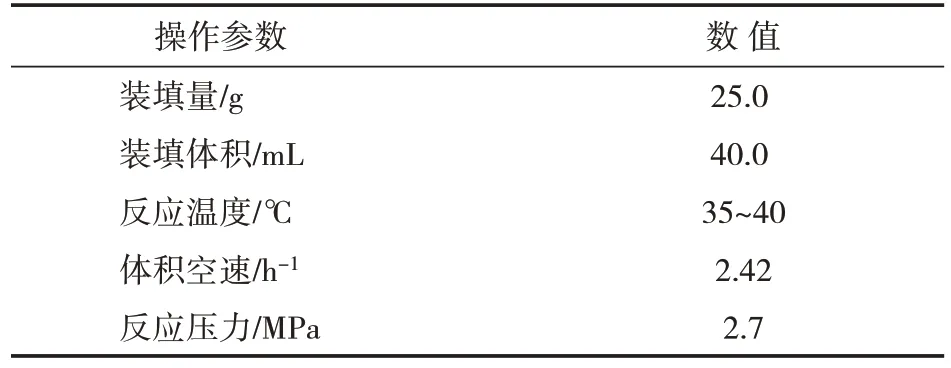

对工业化放大生产后的脱氯剂随机抽取25 g样品进行 200 h 连续评价[11~13],评价条件参考重整装置的实际操作参数,见表4,实验结果见表5。

表4 YJY16-5脱氯剂评价条件

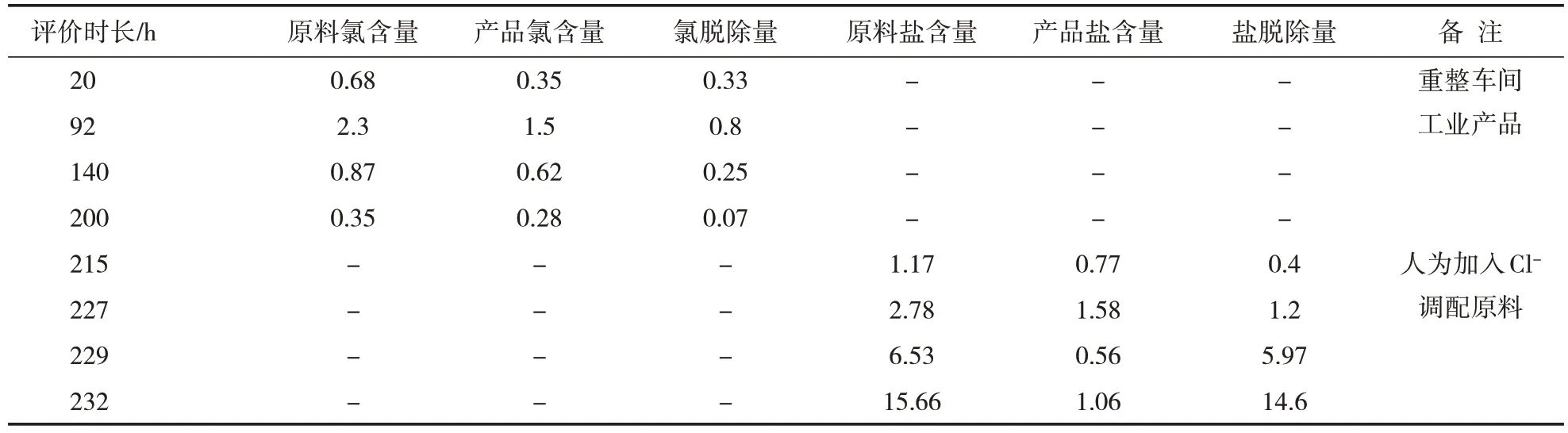

表5 YJY16-5脱氯剂评价结果/(mgNaCl·L-1)

连续评价过程中,脱氯剂具有良好的脱氯性能,但由于原料氯含量过低,导致产品脱氯效果不明显。在连续评价200 h 后,人为调配苛刻条件继续进行评价,YJY16-5脱氯剂仍具备很好的脱氯性能,证明YJY16-5脱氯剂放大生产成功。

6 结束语

脱氯剂小试与工业化放大生产的差别主要体现在原料中水含量和粘结剂中硝酸浓度对挤条的影响。在小试配方的基础上,优化水的加入量和粘结剂的合成配方并加入助挤剂,可实现工业化放大生产。对工业化放大生产的样品抽样连续评价显示,脱氯剂具有良好的脱氯性能。