润滑油全加氢生产工艺碳排放分析

郭忠森,赵业卓,龚 珣,王园园,周仕鑫

(1.盘锦浩业化工有限公司,辽宁 盘锦 124124;2.诺和诺德(上海)制药有限公司,上海 200040;3.中国石化济南炼化公司,山东 济南 250101)

近年来,因温室效应导致的海平面上升、荒漠化加剧、极端气候事件频发、生物多样性丧失等问题给人类生存和发展带来严峻挑战[1~3]。为解决气候问题,世界各国相继提出净零碳排放目标。据国际能源署统计,截至2021年4月23日,共有包括中国在内的44 个国家和欧盟在官方文件中做出“碳中和”政策宣示。在此背景下,石油炼制企业面临严峻的碳减排压力[4]。另一方面,国内成品油市场逐渐饱和,传统石油炼制企业向“炼化一体化”转型成为关键发展方向。千万吨级炼油厂仅占国内炼油厂总数的12%(截至2019 年底,中国炼油厂总数225家,其中千万吨级炼油厂27家[5]),中小型炼油厂因生产体量、经济、政策等因素面临转型发展难题。生产高端润滑油产品成为中小型炼油厂提高利润空间的重要方向,科研工作者在润滑油配方研制[6,7]、催化剂开发[8]、工艺改进[9]提高等方面做了大量工作,然而,针对润滑油生产工艺进行碳排放分析却鲜有报道。

鉴于此,文中以某炼油厂20×104t/a润滑油基础油全加氢生产装置为研究对象,以实际生产数据为基准,采用SH/T 5000-2011 标准进行碳排放核算。并结合其它炼油厂润滑油装置改造实际案例,探讨不同节能技术对装置碳减排的影响,以期为润滑油生产装置碳减排提供有益参考。

1 润滑油全加氢装置概况

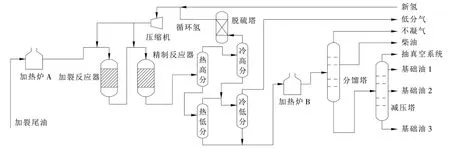

某炼油厂依托上游160×104t/a 加氢裂化装置所产加裂尾油为原料,通过20×104t/a 润滑油加氢装置生产 4 mm2/s、6 mm2/s 和 8 mm2/s(100 ℃运动黏度)的3种润滑油基础油。该润滑油加氢装置原则流程见图1。

图1 润滑油加氢装置原则流程

由图1 可知,该装置主要由加热炉、加裂反应器、精制反应器、气—液“高低分”系统、循环氢系统、分馏塔和减压塔等组成。润滑油加氢装置采用连续操作,操作时间为8 000 h/a。

2 润滑油全加氢装置碳排放分析

根据SH/T 5000-2011《石油化工生产企业CO2排放量计算方法》,润滑油全加氢装置碳排放源可分为3 种:直接碳排放、工艺碳排放和能源间接碳排放。其中工艺碳排放为燃料燃烧所产生CO2;工艺碳排放为催化剂烧焦、制氢或乙二醇生产工艺所产生的CO2;能源间接碳排放指外购蒸汽、电力对应排放的CO2。

2.1 碳排放核算基础

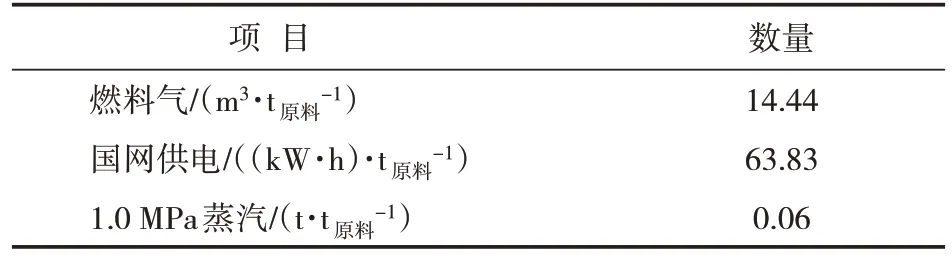

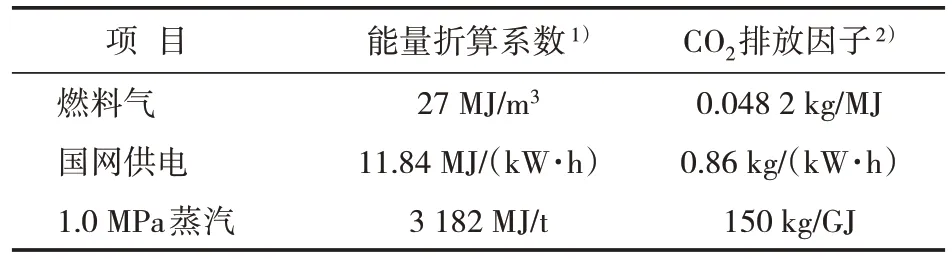

某炼油厂20×104t/a 润滑油加氢装置消耗公用工程情况见表1,不同公用工程所对应碳排放折算系数见表2。

表1 某炼油厂20×104 t/a润滑油加氢装置单位能耗表

表2 不同公用工程碳排放折算系数

2.2 装置碳排放核算

采用SH/T 5000-2011《石油化工生产企业CO2排放量计算方法》进行润滑油全加氢装置碳排放核算。

(1)直接单位碳排放核算。

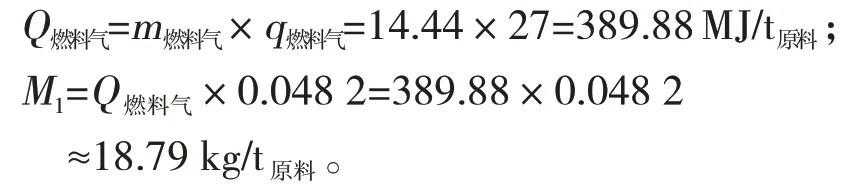

根据燃料气用量及对应CO2排放因子进行直接碳排放核算:

式中 M1—燃料气CO2排放量,kg/t原料;Q燃料气—燃料气热量,MJ/t原料;q燃料气—燃料气能量折算系数;m燃料气—燃料气用量,t。

(2)工艺单位碳排放核算。

某炼油厂20×104t/a 润滑油全加氢装置催化剂每3 a换剂1次,废催化剂由专业公司回收处理,故催化剂再生碳排放为零;润滑油全加氢装置生产过程中无其它工艺CO2排放;即M2= 0 kg/t原料(M2为工艺CO2排放量)。

(3)间接能源单位碳排放核算。

根据外购电力和蒸汽用量及对应CO2排放因子进行间接碳排放核算:

式中M3—外购电力CO2排放量;n电—外购电力用量;M4—外购蒸汽 CO2排放量;Q蒸汽—蒸汽热量;q蒸汽—蒸汽能量折算系数;m蒸汽—蒸汽用量。

(4)装置总碳排放量。

M=M1+M2+M3+M4=57.47 kg/t原料

装置总碳排放量=M×200 kt/a=57.47×200=11 494 t/a。

根据结果可知单位碳排放量为57.47 kg/t原料;满负荷生产情况下,装置碳排放量达11 494 t/a。其中:直接碳排放占比达32.7%;工艺碳排放占比为0%;间接碳排放占比达67.3%。

3 润滑油加氢装置节能降碳措施

3.1 节电技术

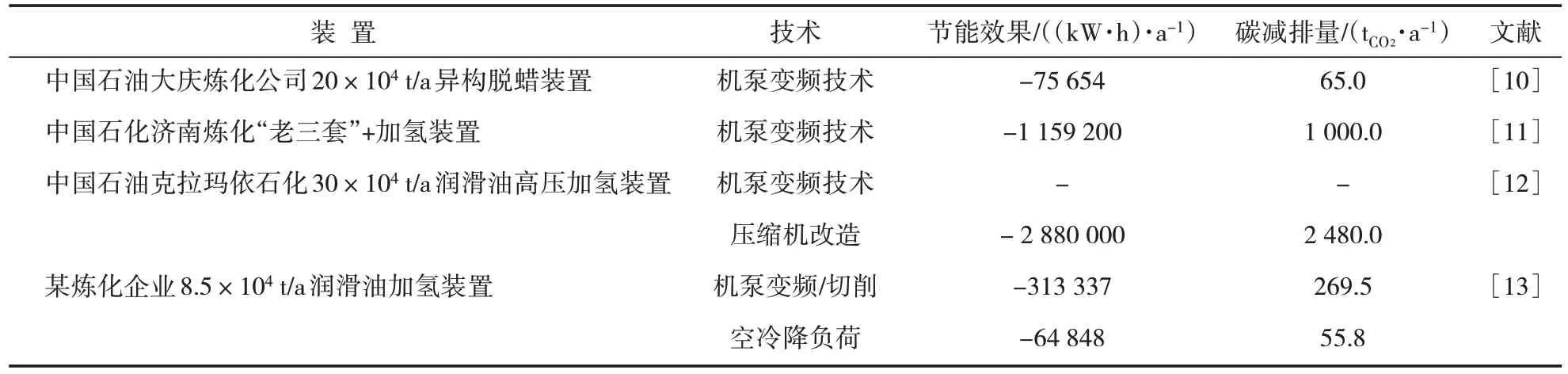

根据某炼油厂20×104t/a 润滑油全加氢装置碳排放分析结果,外购国网电能折算碳排放量高达2 036 t/a。因此,采用机泵变频技术和压缩机无级气量调节系统能够有效实现节能降碳。

部分文献报道的装置改造实例见表3,采用SH/T 5000-2011 计算碳减排情况,操作时间按照8 000 h/a 计算。由表3 可知,各炼油厂通过变频节电技术等手段实现降低碳排放量65~2 480 t/a。

表3 部分润滑油装置节电案例及碳减排分析

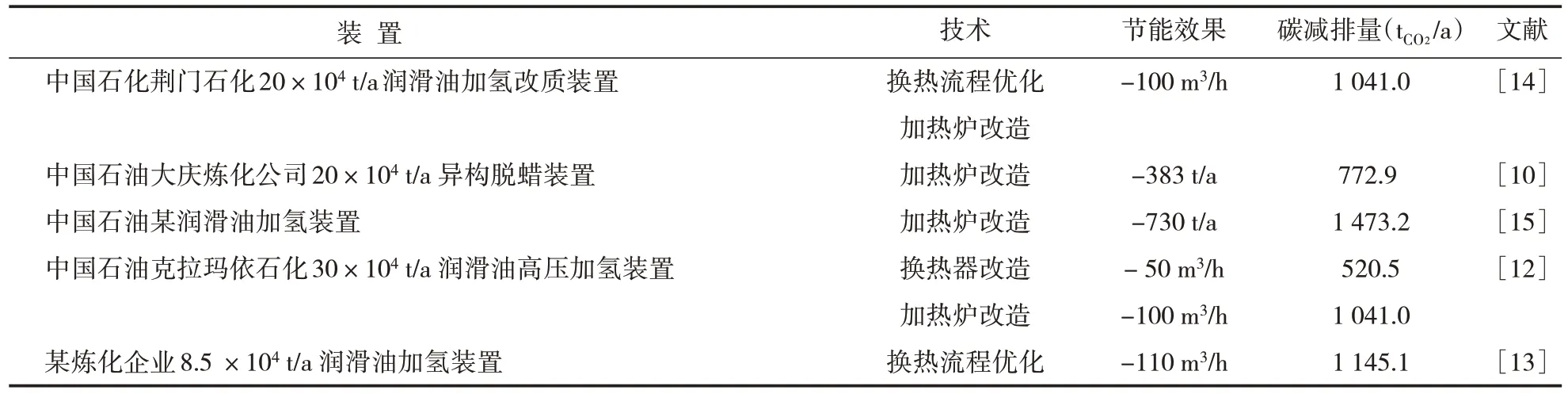

3.2 燃料气节能技术

根据某炼油厂20×104t/a 润滑油全加氢装置碳排放分析结果,消耗燃料气所产生的直接碳排放量高达3 758 t/a。通过上下游物料热直供、基于夹点技术的换热网络优化、对加热炉进行改造能够有效降低燃料气用量。部分文献报道的装置改造实例见表4,采用SH/T 5000-2011 计算相应碳减排情况。

根据表4 可知,各炼油厂通过改造加热炉、优化换热网络能够实现年碳减排772.9~1 561.5 t;以荆门石化相同规模20×104t/a 润滑油加氢装置为参考,通过上述技术手段可实现碳减排约27.7%。

表4 部分润滑油装置节约燃料气案例及碳减排分析

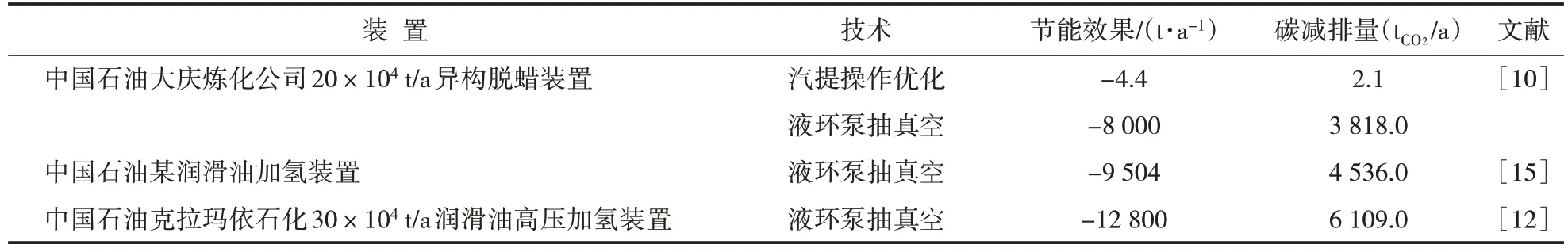

3.3 蒸汽节能技术

根据某炼油厂20×104t/a 润滑油全加氢装置碳排放分析结果,消耗蒸汽所产生的直接碳排放量高达5 700 t/a。装置蒸汽主要消耗在减压塔塔顶抽真空系统,通过液环真空泵取代蒸汽抽真空不仅能够有效节约蒸汽用量,更能使减压塔真空度保持平稳,因而得到广泛采用。对比不同公用工程碳排放因子,电力碳排放系数为72.5 kg/GJ,蒸汽碳排放系数为150 kg/GJ,故通过电力取代蒸汽具有碳减排效果。部分文献报道的装置改造实例见表5,采用SH/T 5000-2011 计算相应碳减排情况。根据表5可知,各炼油厂主要通过液环真空泵取代蒸汽抽真空,通过节约蒸汽等手段降低碳排放量3 818~6 080 t/a不等。

表5 部分润滑油装置节约蒸汽案例及碳减排分析

4 结论

基于某炼油厂20×104t/a 润滑油全加氢装置实际生产能耗,采用SH/T 5000-2011 标准进行碳排放分析。结果表明:该装置单位碳排放量为57.47 kg/t原料,碳排放量为11 494 t/a。其中直接碳排放占比达32.7%;工艺碳排放占比为0%;间接碳排放占比达67.3%。

进一步结合其它炼油厂润滑油生产装置节能改造实际案例,针对节能效果进行碳排放折算分析。结果表明:机泵变频技术、加热炉改造、换热网络优化、液环真空泵取代蒸汽抽真空等手段具有较佳的碳减排效果,值得推广。