循环流化床粉煤气化技术煤灰润湿性中试研究

王鹏伟,方玉虎,张 栋,李文选,兰伟伟

(陕西延长石油(集团)有限责任公司碳氢高效利用技术研究中心,陕西 西安 710075)

中国的1次能源中煤炭占80%以上,大量的燃煤电厂、煤化工厂均产生复杂飞灰,当碳含量较高时,飞灰表面较复杂,可能出现亲水、亲油的复杂交错表面,此种表面以通常的润湿工艺,如喷雾、注水等均难以有效润湿,且由于颗粒表面存在亲油区域,水也难以存留且很快蒸发渗出[1~4]。

循环流化床粉煤气化技术煤灰为国内独有的特种煤化工副产物,表面含有裸露的无机灰以及覆盖的有机物,亲水亲油表面交错,区域为微纳米级,一般的润湿剂无法实现有限润湿,因此针对该副产物,通过分子设计和结构优化,设计和合成了1 类与其表面结构匹配的润湿剂,各链节和尺寸与区域尺寸匹配,能够满足现场高效润湿的要求。

该润湿剂是具有高效润湿性的表面活性剂溶液,能够利用毛细管作用快速渗透进入表面亲水、亲油错综的飞灰中,在喷射过程中,在粉堆表面捕获飞溅的颗粒,形成稳定的皮克林乳液阻隔层,阻隔层干燥后,形成板结状硬壳,同时实现对表面亲水、亲油错综粉体的高速渗透和有效阻隔[5~7]。

1 中试试验

1.1 中试装置简介

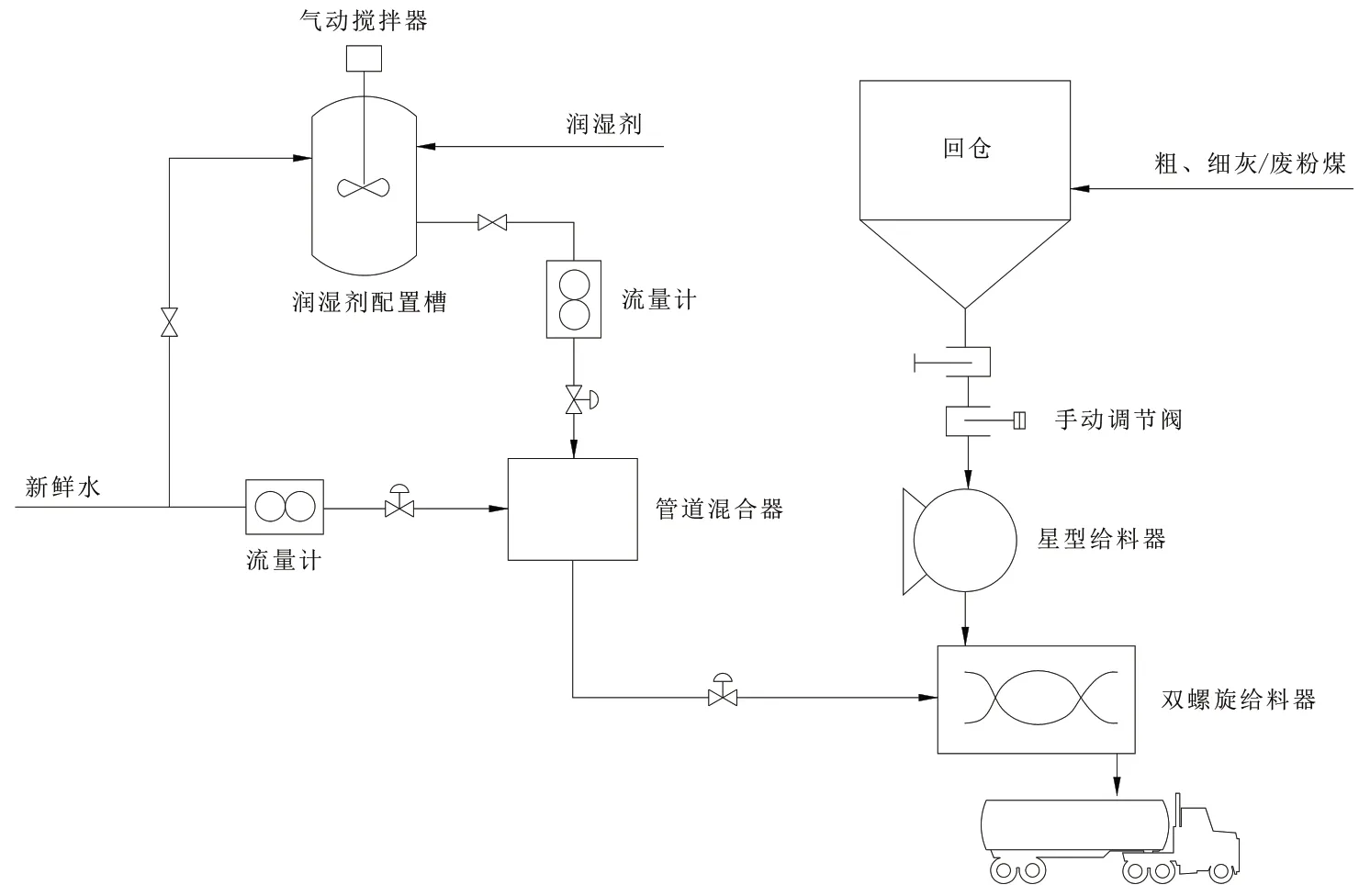

干法进料干法排灰气化装置产生的粗、细灰及废弃粉煤均被输送至灰仓,在灰仓出口依次设有手动插板阀、手动调节阀、星型给料器和双螺旋给料器。其中星型给料器用于控制下灰速率,双螺旋给料器内部设有润湿剂水雾喷洒装置,灰渣在双螺旋给料器中被润湿剂水雾润湿挤压,形成不扬尘的灰块,经较大口径的排灰管道在重力作用下落入灰车,运送至渣场,使整个排灰过程中灰量可控,煤灰湿润后不再有扬尘,确保环保达标。

由于润湿剂需要做预处理,特设置1个润湿剂配置槽,其内部安装气动搅拌器。为方便调节润湿剂浓度,摸索润湿剂润湿最佳浓度,在喷雾咀前设置新鲜水线,并与润湿剂在管道混合器内混合,稀释混合好的润湿剂进入喷嘴对煤灰进行喷淋,中试装置的流程见图1。

图1 中试装置流程

为了保证水雾喷洒嘴的雾化效果,要求其压力为0.3~0.4 MPa。

1.2 原料分析

试验过程中主要的原料有煤灰、润湿剂、新鲜水,其中新鲜水为0.2~0.3 MPa的循环水,润湿剂主要为表面活性剂,煤灰具有含碳量高、粒径小、密度轻、水溶性差等特性。

(1)煤灰灰质分析见表1。

表1 煤灰的工业分析和元素分析/%

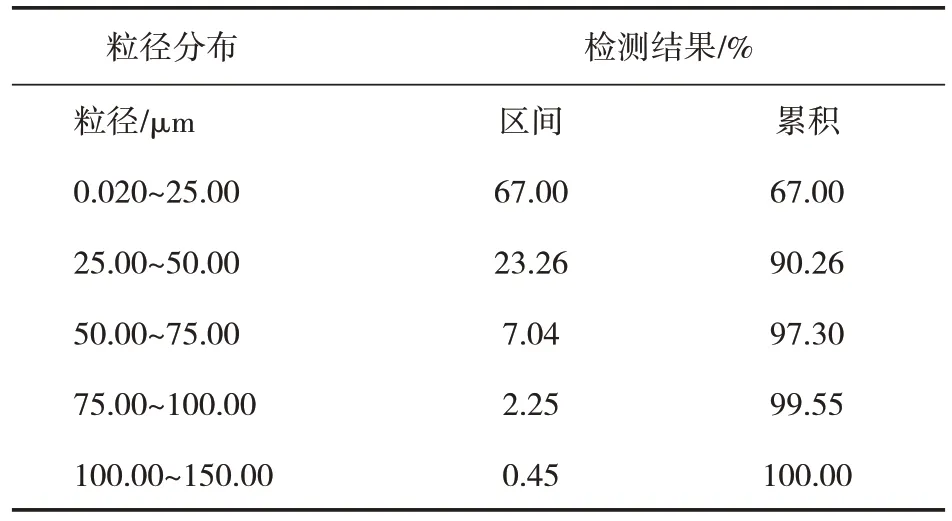

(2)采用GB/T 19077-2016 的检验方法,对煤灰的粒径进行分析,结果见表2。

表2 煤灰粒径分析

(3)润湿剂的组成。

润湿剂主要有3种组分A、B、C制成的复配物,A 占总质量的 60%~80%,B 占15%~30%,C 占5%~10%,使用时将组分A、B 和C 按照比例混合后,配制成质量浓度为0.5%~2.0%的水溶液。

《世说新语》中《德行》第十一条记载:“管宁、华歆共园中锄菜,见地有片金,管挥锄与瓦石不异,华捉而掷去之。又尝同席读书,有乘轩冕过门者,宁读如故,歆废书出看,宁割席分坐,曰:「子非吾友也!」”这里有两个故事,记载了他们的两个生活细节:一、管宁和华歆一起锄菜园子,掘出了一块金,管宁如同没见到一样,照常干活;华歆将金拿到手里看了看,然后扔掉了。二、管宁和华歆一起同席读书,门外边有官员的仪仗喧哗而过,管宁听而不闻照样念书,华歆则放下书跑出去看热闹去了。等华歆回来,管宁已经将坐席割开,表示志向不同,要和华歆分座。

复配物中A 为浸润组分,主要为聚乙二醇、聚氧乙烯山梨醇酐单月桂酸酯、六偏磷酸钠中的1种或多种;B 为与飞灰形成稳定的泡沫组分,主要为十二烷基硫酸钠、十二烷基苯磺酸钠、蛋白水泥发泡剂中的1种或2种;C为稳定阻隔表面的组分,主要为碱木素、氨基磺酸钠盐、萘磺酸甲醛共聚物钠盐、羧甲基纤维素钠、羟乙基纤维素钠、凹凸棒石粘土中的1种或2种[4]。

此润湿剂能同时实现对亲水、亲油错综的高碳含量飞灰表面的快速浸润和扬尘抑制的作用。

1.3 试验方法

在润湿剂配置槽中配置浓度为10%煤灰润湿剂溶液,首先向润湿剂配置槽中注入一定量的新鲜水,其次加入一定量的碱液,使用pH 试纸测得溶液pH 值在7~8之间,然后启动气动搅拌器,最后加入一定量的煤灰润湿剂,配置完的润湿剂pH 值在7~8之间,若最后测的pH 值偏酸性,可适量再加入一定量的碱液。

灰车到位后,首先启动双螺旋给料器,其次启动星型给料器,然后打开手动调节阀,最后打开润湿剂手阀,观察排出煤灰的润湿情况,根据煤灰润湿情况随时调整润湿剂用量和浓度,所排煤灰无扬尘、潮湿状,则固定润湿剂管线上的阀门开度。

2 煤灰润湿性影响的因素

2.1 润湿剂浓度

依据煤灰润湿情况,通过调节管道混合器前新鲜水的量来控制煤灰润湿剂的浓度,在常温下分别配制成浓度为10%、8%、6%、4%、2%、1%、0.5%的溶液通过双螺旋给料器进行煤灰润湿性试验。试验过程中,不同浓度的润湿剂与煤灰渗透的快慢不同,渗透时间整体在10~30 s 之间,并且润湿剂浓度越大,渗透速度越快,润湿效果越好。

2.2 润湿剂温度

向润湿剂配置槽中通入0.5 MPa、140 ℃的蒸汽对润湿剂进行加热,分别在60 ℃、50 ℃、40 ℃、30 ℃、20 ℃、15 ℃、10 ℃、5 ℃下对不同浓度的润湿剂与煤灰进行润湿性试验,试验结果显示同一浓度的润湿剂随着温度的不断升高煤灰润湿效果逐渐提高。当润湿剂温度小于20 ℃时,润湿剂与煤灰润湿效果一般,所排煤灰略干,不时出现少量飞灰;20~40 ℃时,煤灰润湿效果良好;40~60 ℃时,润湿剂与煤灰的润湿效果较好。

2.3 煤灰的停留时间

设计双螺旋给料器出力能力为30 t/h,灰在双螺旋给料器内停留的时间约5~15 s,试验初期现场排灰较差,煤灰几乎没有被润湿剂所润湿,所排煤灰的50%以上为干灰,现场扬尘较大。原因分析为煤灰在双螺旋给料器内停留时间较短,煤灰来不及被润湿就被双螺旋给料器排出。后期对双螺旋给料器进行了改造,拆除了其部分叶轮,从而增加了煤灰在双螺旋给料器内的停留时间,停留时间大约由5~15 s 增加到20~50 s,停留时间增加后现场排灰效果很明显,煤灰与润湿剂的润湿效果较好,现场几乎没有扬尘,所排煤灰干湿性较好。

2.4 双螺旋给料器转速

经过多次试验探索可得出双螺旋给料器转速过快,煤灰在其内部的停留时间较短,灰被润湿剂渗透和混合的时间也较短,煤灰的润湿效果较差,现场扬尘较大;反之则灰在双螺旋给料器内的停留时间较长,与润湿剂的渗透混合时间也较长,煤灰在其内被搅拌的更为充分,煤灰润湿效果较好。

3 试验过程中出现的问题

(1)双螺旋给料器喷嘴雾化效果不理想。喷嘴的雾化效果在煤灰润湿过程中起着重要的作用,在试验期间,双螺旋给料器润湿剂喷嘴雾化效果不理想,喷嘴喷出来的不是理想状态下的水雾,实际喷洒出来的水量较多,容易击打煤灰产生2次扬尘,同时不利于煤灰干湿度的控制,也不利于煤灰的混合搅拌。

(2)双螺旋给料器转速较快。由于煤灰密度小、比重轻、水溶性差,在双螺旋给料器转速较快时,煤灰来不及和润湿剂混合搅拌就从出料口被排出,没有被润湿的煤灰排出后很容易产生扬尘,污染周围环境。

(3)星型给料器转速较快。星型给料器转速较快时进入双螺旋给料器的灰量增多,灰量增多后由于双螺旋给料器转速较快和喷嘴雾化效果不佳等因素,煤灰无法充分在双螺旋给料器内与润湿剂混合搅拌,现场排灰效果欠佳;针对星型给料器下料快的问题,对其进行了一些改造,将星型给料器叶槽填补和增加变频器来减小控制下灰量,改造后有一定的效果,但是容易损坏变频器,实际操作仍然不理想,偶尔也会出现少量扬尘。

(4)双螺旋给料器下料口堵塞。由于现有双螺旋给料器转速较快,煤灰润湿性不是很好,为增加煤灰在双螺旋给料器内的停留时间,故将其部分叶片进行了拆除,并将下料口进行了缩堵,使得双螺旋给料器内积攒一定量的煤灰,使干灰在其内部可以充分混合搅拌,但同时由于缩小了下料口和拆除了下料口附近的推动叶片,导致下料口偶尔也会出现堵塞和下料不畅等现象。

(5)润湿剂管线出现冻结。润湿剂配置系统没有增加伴热保温,在冬季管线容易出现冻结,且处理难度较大,同时增加了现场劳动量。

4 对工业化装置的建议

(1)优化双螺旋给料器喷嘴。重新设计优化润湿剂喷嘴数量和雾化效果,使得喷嘴喷出的润湿剂为雾化状液体而不是喷洒状水流,同时增加喷嘴数量,使得在双螺旋给料器内进行无死角雾化喷洒;

(2)降低双螺旋给料器转速。双螺旋给料器转速过快使得煤灰在其内的停留时间较短,不利于煤灰的渗透和润湿,排灰过程中容易产生扬尘,在工业化放大装置中双螺旋给料器设计为变频操作,可根据煤灰润湿效果适时调节其转动速率;

(3)星型给料器转速可调节。星型给料器设计为可变频设备,可根据现场排灰效果随时调整给料器的下灰量,从而避免双螺旋给料器内出现料过多或过少现象,保证排灰的高效性和环保性;

(4)增加双螺旋给料器长度。中试装置由于现场位置狭小,双螺旋给料器长度设计上有所折扣,使得灰在其内的停留时间和搅拌混合时间较短,在煤灰的润湿效果上不上很理想,在工业化装置中和适当增加双螺给料器长度,延长煤灰在其内的停留时间和润湿搅拌时间,提高煤灰的润湿效果;

(5)降低双螺旋给料器与地面的高度。双螺旋给料器下料口距离地面位置较高时,略干的煤灰在从下料口排到灰车的时候,容易产生2 次扬尘,不利于现场安全环保的要求;

(6)润湿剂系统增加蒸汽伴热和保温。冬季室外温度较低,在不排灰时润湿剂管线容易出现冻结,管线冻结后处理难度大,也容易冻坏设备和仪表,同时在冬季管线热损较大,润湿剂在温度较低时润湿效果不佳,因此建议给润湿剂配置槽蒸汽盘管,其相关管道增加蒸汽伴热及保温,有利于煤灰的润湿效果,同时也减少了冬季不必要的劳动强度;

(7)节约成本。中试装置由于设计、设备和其它原因,气化产生的煤灰具有含碳量高、粒径小、比重轻、水溶性差等一系列问题,使得煤灰润湿剂配置浓度比较高,排灰成本较大。工业化装置可根据煤灰的特点和排灰润湿效果,在保证不出现扬尘和环保问题上适当降低润湿剂用量,节省排灰成本。

5 结论

通过对循环流化床粉煤气化技术煤灰润湿中试试验研究,现已基本达到绿色环保排放的要求,中试装置煤气化产生的含碳量高、粒径小、比重轻、水溶性差的干煤灰得到了有效排放,干灰经双螺旋给料器润湿和搅拌后,形成含15%~30%水分的湿灰,排灰时灰量可控,下料均匀,排灰过程中有效解决了干灰排放的扬尘和污染问题,为工业化放大应用提供了可靠的基础试验数据和积累了丰富的操作运行经验。