高粘高韧复合改性沥青的制备及其高低温流变性能研究

王洪伟

(武汉市市政建设集团,武汉 430023)

近年来,由于沥青路面道路预防性养护低成本、高效率,其应用日益广泛,超薄磨耗层作为一种预防性养护措施也引起了业界较高重视。超薄磨耗层具有厚度薄、受力频繁、环境温度变化大的特点[1],其沥青混合料必须具有较高的高温抗变形能力与低温抗裂性能,否则较易发生夏季高温车辙与冬季低温开裂。目前超薄磨耗层所使用的高粘改性沥青通常仅关注软化点与60 ℃粘度指标,忽略了沥青的低温柔韧性,使得沥青混合料在铺设后的路用性能得不到有效保证。因此该文提出了一种全新的高粘高韧复合改性沥青的制备方法,制备出60 ℃动力粘度大于70万Pa·s,软化点在90 ℃以上,5 ℃低温延度大于40 cm,25 ℃弹性恢复超过95%的复合改性沥青。此复合改性沥青具备较好的粘结性能,用于胶结料时,能使超薄磨耗层混合料的高温抗车辙能力、低温抗裂能力以及抗水损害能力大幅提高。

1 原材料与试验方法

1.1 试验原材料

基质沥青:选用厦门新立基公司生产的B级道路石油沥青。改性剂:采用LG化学公司生产的星型SBS411作为基准改性剂。增粘剂:采用东莞捷荣公司代理的进口聚异戊二烯基共聚物(简称BBA)作为增粘剂。增韧剂:采用山东齐鲁石化公司生产的邻苯二甲酸二辛酯作为增韧剂。相容剂:采用上海高桥石化公司生产的糠醛抽出油作为相容剂。

1.2 试验方法

1)高粘高韧复合改性沥青配比:SBS、增粘剂、增韧剂等改性剂均会对复合改性沥青的软化点、针入度、延度及60 ℃动力粘度等指标产生一定的影响。为了准确预测各种改性剂混掺之后改性沥青性能可能发生的变化,前期研究采用工程实践中常用的正交实验设计方法来进行试验设计,通过科学合理的代数计算和 数理模型,得出超粘高韧性复合改性沥青的最佳配方为:SBS掺量4%、增粘剂8%、增韧剂掺量2%。

2)高粘高韧复合改性沥青制备:将 SBS(相容剂预处理后)和增粘剂加入到熔融的基质沥青中,在150 ℃的恒温下机械搅拌30 min,得到混合物 A; 将混合物 A 置于剪切机下进行剪切,剪切温度为180 ℃,先在2 000 r/min的转速下剪切15 min,再将增韧剂缓慢匀速加入到沥青混合物中,将剪切机转速调整为6 000 r/min剪切1 h,期间保持剪切温度为180 ℃不变,得到混合物B; 然后将混合物B置于160 ℃的烘箱中保温发育2 h,即得到复合改性沥青。同时将基质沥青仅加入SBS(相容剂预处理后)并经过机械搅拌、低速剪切、高速剪切的SBS改性沥青,与基质沥青作为对比样。

3)所有沥青的测试方法均参照《公路沥青及沥青混合料试验规程》(JTG E20—2011)执行。

2 沥青改性机理分析

SBS分为线型和星型两种分子构型,线型SBS的分子量较低,与沥青的相容性更好,所以目前的SBS改性沥青主要采用线型SBS;星型SBS的分子量大,与沥青的相容性较差,但其对沥青的综合性能提升更为明显。因此,该文选用星型SBS来进行沥青的改性工作,为了解决相容困难的问题,提出将星型SBS进行预处理,即将星型SBS浸泡在相容剂中,使得SBS的苯乙烯微区发生溶胀[2],与沥青的相容性得到提高。

该文所用沥青增粘剂为BBA,它是一种新型的弹性体共聚物,它的组成与SBS类似,是由异戊二烯与其它小分子加聚而成,其分子式如图1所示。

由图1可知,BBA分子的支链上含有甲基与马来酸单甲酯官能团,甲基官能团的性质较为稳定,一般较难发生化学反应。而此马来酸单甲酯官能团在高温时稳定性较差,其羧基(COOH)中的—OH键易发生断裂,形成不饱和的羧酸根,这一不饱和化学键会与沥青中的醇类物质结合,发生酯化反应,形成新的酯基官能团。与此同时,由于BBA的主链为异戊二烯小分子加聚而成,其组成结构与SBS相类似,在机械剪切作用下,SBS与BBA的大分子链都会断裂为小分子链,所以当改性结束温度降低时,由于能量最小原理,这些小分子链会发生无差别的聚合交联反应,形成较为稳定的高分子聚合物体系。这一过程也使得SBS从简单的物理共混,变成了以BBA分子为“桥梁”,与沥青分子连接在一起的化学结合形式[3]。由于BBA中只有带官能团的异戊二烯分子链与沥青发生酯化反应,因此可以预见到,改性沥青中BBA的掺量应要多于SBS。化学键的生成,使得分子之间约束力增加,即沥青与改性剂分子之间的内摩阻力增加,同时抵抗应力应变的性能增加,所以改性沥青的粘韧性能均得到显著改善。

该文选定的改性沥青增韧剂为邻苯二甲酸二辛酯,它是一种无色透明的液体材料。在沥青改性时容易均匀分布其中;此外,邻苯二甲酸二辛酯的化学性质较为稳定,一般不与SBS和聚异戊二烯基共聚物发生化学反应,所以,邻苯二甲酸二辛酯是制备复合改性沥青较为理想的增韧材料。

3 试验结果分析

3.1 高粘高韧复合改性沥青基本性能测试

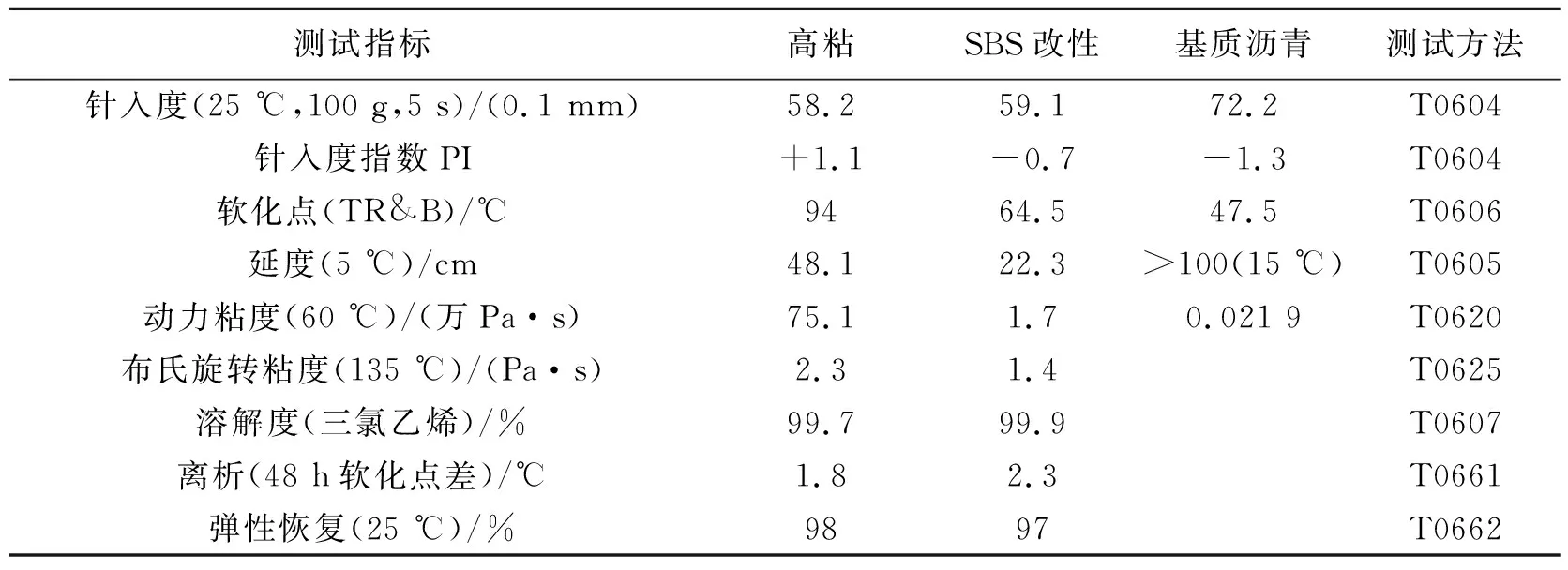

对制备所得高粘高韧复合改性沥青、对比样SBS改性沥青进行性能检测,测试结果如表1所示。

表1 沥青测试结果

由表1可以看出,相较于基质沥青,SBS改性沥青与高粘高韧复合改性沥青的针入度均有所下降;针入度指数有所提高,高粘高韧沥青针入度指数为1.1,其温度敏感性最低。SBS改性沥青、高粘高韧复合改性沥青的软化点分别比基质沥青软化点提高35.8%、97.9%;高粘高韧复合改性沥60 ℃动力粘度达75.1万Pa·s,其高温抗变形能力较高。高粘高韧复合改性沥青5 ℃延度比SBS改性沥青高115.7%,具有更好的低温延展变形能力。综合来看,所制备的高粘高韧改性沥青具备良好的高温性能、粘弹性能以及低温柔韧性,是一种性能优异的复合改性沥青。

3.2 高温流变性能分析

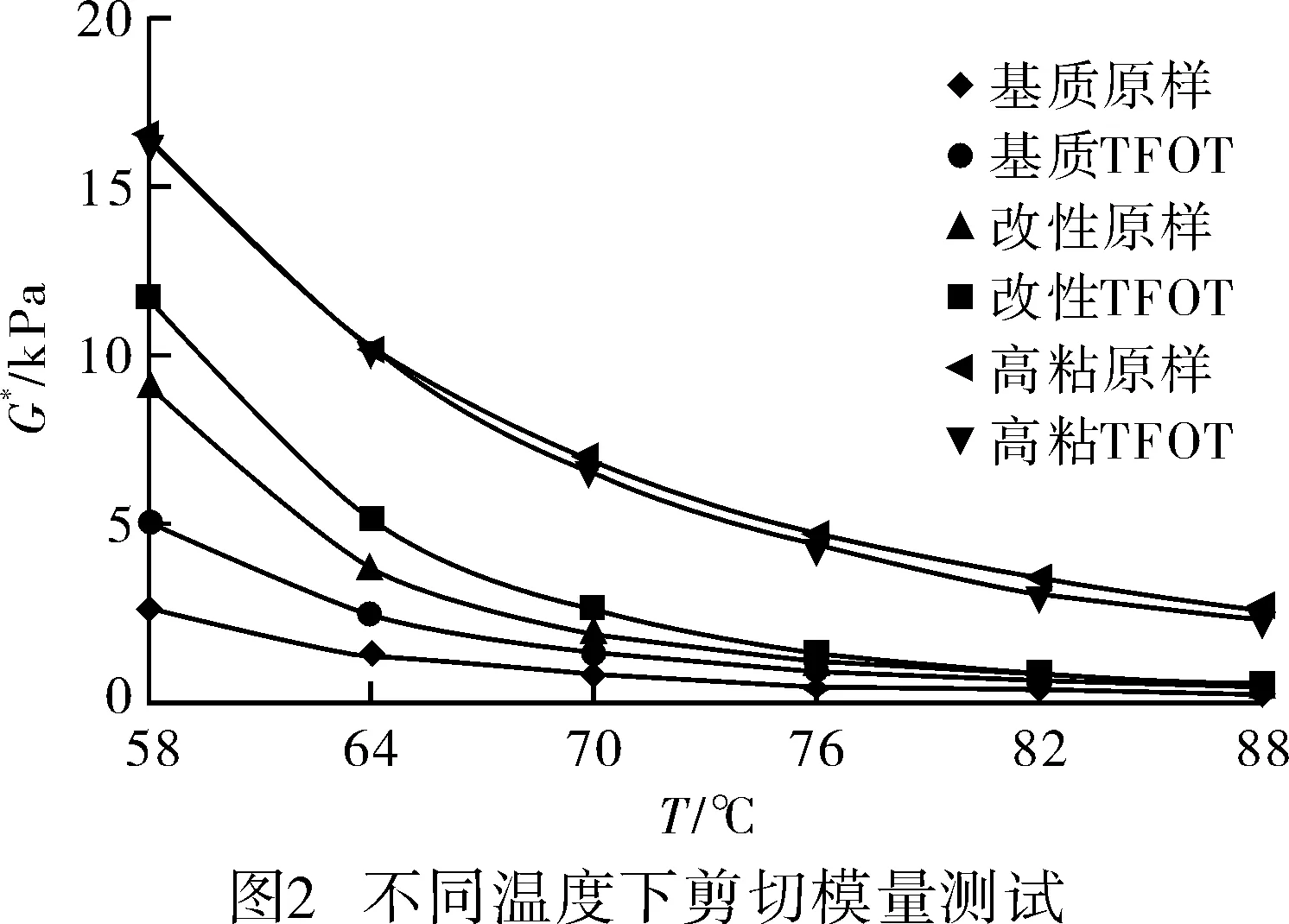

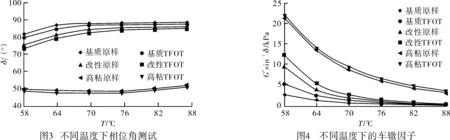

粘弹性材料都具有粘弹性随温度的不同而发生变化的特点,沥青作为一种典型的粘弹性材料,常规的如软化点、60 ℃动力粘度等测试手段很难准确反应它的高温流变性质,所以该文采用动态剪切流变仪(DSR)来测试基质沥青、SBS改性沥青、高粘高韧性复合改性沥青原样及TFOT老化后的动态复数剪切模量G*和相位角δ,并计算车辙因子G*/sinδ,来评价改性沥青的高温流变性能[4],测试及计算结果如图2、图3、图4所示。

G*可以反映材料在重复剪切时总阻力的度量,由图2可以看到,原样高粘高韧复合改性沥青剪切G*大于基质沥青、SBS改性沥青。TFOT后基质沥青、SBS改性沥青G*较原样沥青有所提高,SBS改性沥青TFOT后G*提升幅度小于基质沥青,而高粘高韧复合改性沥青TFOT后G*几乎没有提高。分析其原因是因为,基质沥青经过TFOT老化后,基质沥青中轻质组分比例减少、沥青质及胶质比例增加,增加了沥青的稠度,从而提高了G*;加入SBS改性剂后沥青的流变性能弹性特征增加,因而G*有所提高,且沥青流变性能的改变对G*的影响大于TFOT老化对沥青稠度的影响;而高粘高韧复合改性沥青相较于基质沥青、SBS改性沥青,其在>60 ℃的高温区间粘度更大,剪切总阻力较大而使得G*大幅度提高;高粘高韧复合改性沥青在TFOT老化后其沥青膜厚度较厚,沥青无法充分老化,因而原样与TFOT老化后G*无明显变化。

δ可以反映粘弹性材料在受剪切作用时,更多呈现出粘性还是弹性的特征。由图3可以看到,基质沥青、SBS改性沥青δ随着温度的升高而明显增加,增加幅度越来越小,在>80 ℃高温温度区间趋于稳定;TFOT老化后两种沥青δ小幅度下降。而高粘高韧复合改性沥青,其原样与TFOT老化后的沥青在60~80 ℃温度区间,δ均<50°且随温度增加无明显变化趋势,这说明高粘高韧复合改性沥青在此温度区间流变性能呈明显的弹性特征,在受到外力作用时具有更好的形变恢复能力。

以原样沥青车辙因子(G*/sinδ)>1.0 kPa且TFOT老化后沥青车辙因子>2.2 kPa作为沥青高温分级的判断依据,基质沥青属于64 ℃级,SBS改性沥青为70 ℃级,高粘高韧复合改性沥青的高温分级温度>88 ℃,在中国自然环境温度范围内,高粘高韧复合改性沥青胶结料具有较好的高温抗车辙能力,用于超薄磨耗层时可以有效防止夏季高温环境下行车载荷导致的车辙产生。

3.3 低温流变性能分析

超薄磨耗层与常规沥青结构面层相比厚度较薄,因此对于胶结料低温延展抗裂性能有更高的要求。常规的延度测试也很难准确反应改性沥青胶结料的低温流变性能,为综合评价改性沥青的低温性能[5],采用弯曲梁流变仪(BBR)来测试沥青在低温条件下的弯曲蠕变劲度模量(S)和劲度变化率(m),以此两个参数来共同评价改性沥青的低温性能,测试结果如表2所示。

表2 改性沥青BBR测试结果

由表2可知,在相同的温度下,与普通基质沥青、SBS改性沥青相比,超粘高韧性复合改性沥青的蠕变弯曲劲度模量(S)值较低,蠕变速率(m)的值较高。在相同的较低温度下,复合改性沥青呈现出更好的弹性。随着温度的降低,三种沥青蠕变弯曲劲度模量(S)值增加,复合改性沥青增加幅度最小,SBS改性沥青次之;蠕变速率(m)值降低,复合改性沥青降低幅度最小,SBS改性沥青次之。这说明随着温度降低,复合改性沥青温度敏感性更低,且能够在更低的温度下保持弹性。以S值<300 MPa、m值>0.3作为分级依据,基质沥青低温分级为-12 ℃,SBS改性沥青低温分级为-18 ℃,而复合改性沥青低温分级为-24 ℃。这说明复合改性沥青在低温时具备更好的低温柔韧性和抗裂性。

4 结 论

a.结合沥青改性机理优选了合适的改性剂,采用 4%SBS(相容剂预处理)+8%BBA增粘剂+2%邻苯二甲酸二辛酯增韧剂制备出了高粘高韧复合改性沥青,其软化点为 94 ℃,60 ℃动力粘度为75.1万 Pa·s,5 ℃延度为 48.1 cm。

b.所制备高粘高韧复合改性沥青在60~80 ℃温度区间呈明显的弹性特征,在我国自然环境下可以有效防止高温车辙的产生;该沥青可在-24 ℃以上温度范围内保持弹性与柔性。

c.所制备复合改性沥青具有优异的高、低温流变性能,适宜作为超薄磨耗层混合料所用的沥青胶结料,应开展进一步深入研究后进行实际工程验证。