光伏发电制氢技术

陈 伟,江龙跃,王德和

(中国建材国际工程集团有限公司,上海 200063)

2021年9月22日发布的《中共中央国务院关于完整准确全面贯彻新发展理念做好碳达峰碳中和工作的意见》中提出“到2030年,经济社会发展全面绿色转型取得显著成效。单位国内生产总值二氧化碳排放比2005年下降65%以上;非化石能源消费比重达到25%左右,风电、太阳能发电总装机容量达到12亿千瓦以上。积极发展非化石能源。实施可再生能源替代行动,大力发展太阳能等能源消费比重。坚持集中式与分布式并举,优先推动太阳能就地就近开发利用。统筹推进氢能“制储输用”全链条发展。”[1]

天津市工业和信息化局发布关于落实燃煤发电上网电价市场化改革有关事项的通知,要求自2021年10月15日起,2021年度后续增量月度和月内燃煤机组市场化交易平段电价在“基准价±20%”范围内形成,高耗能企业市场交易电价不受上浮20%限制。全部10 kV及以上工商业用户均应参与电力市场化交易,其价格按电网企业代理其他用户购电价格的1.5倍执行。天津电价上浮不是个例,为落实发改委要求,近期江苏、浙江、山东、广西等多地均上调了上网电价,部分地区电价顶格上浮(上下浮动范围不超过20%),内蒙古地区市场交易电价甚至上浮80%,浙江对高耗能用户征收惩罚性电费最高0.35元。

据报道2018年,中国氢气产量约2 100万t,按能源管理换算热值占终端能源总量的份额为2.7%,预计到2050年氢能在中国能源体系中的占比约为10% 以上,氢能将成为中国能源体系的重要组成部分。由此可见采用新能源、低碳方式制氢已刻不容缓。

1 几种制氢工艺介绍

1.1 常规水电解制氢

常规水电解制氢是以纯水为主要原料,将配比为30% KOH水溶液充至电解槽内,在电解槽内直流电的作用下,电解小室的阴、阳极板上发生放电反应,将水电解成氢气和氧气。电解生成的氢气和氧气经制氢框架分离碱液后氢气纯度可达99.8%,氧气纯度可达99.3%,然后氢气再进一步经纯化装置处理,处理后产品气纯度可达99.999 5%以上。水电解制氢工艺流程如图1所示。

水电解制氢工艺成熟,制得的氢气纯度高,而且对制氢原料无过多要求,只要水电条件满足即可制氢,其在电力资源充沛、对氢气纯度要求高、其他工艺制氢原料缺乏、安监环保要求高的企业有广泛的应用。其制氢成本主要为电耗,每生产1 Nm3纯氢,电耗约5 kW·h,原料水约1 kg。

1.2 氨分解制氢

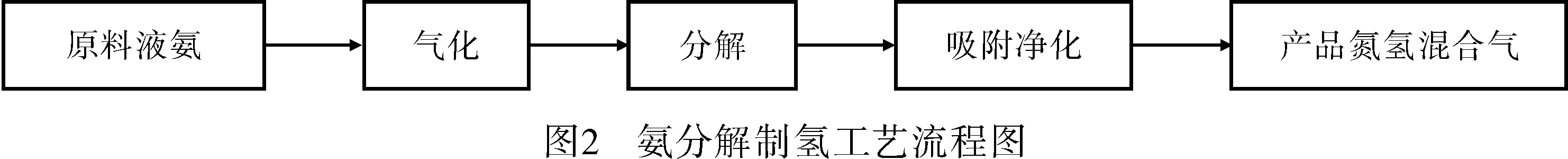

氨分解制氢是以液氨为主要原料,首先将原料液氨蒸发气化为氨气,然后将氨气送至分解炉内,在炉内高温触媒床层中氨气被分解为氮氢混合气:75% H2和25% N2,分解后的气体中含有少量的残余氨和水,分解气再经净化装置吸附净化后得到氮氢混合气。

氨分解制氢工艺流程简图,如图2所示。

氨分解制氢也是一种成熟的制氢工艺,其一般用于液氨原材料供应充沛地区,对氢气纯度要求不高、产品氮氢混合气不需再次分离即可直接使用的企业。制氢成本主要源于原料液氨的消耗及电耗,每生产1 Nm3纯氢,需消耗约0.51 kg液氨,电耗约0.9 kW·h。

1.3 天然气制氢(甲烷裂解制氢)

天然气制氢是以甲烷为主要原料,采用天然气蒸汽重整工艺制取氢气。工艺流程为天然气经压缩预热后进入脱硫槽将硫化物脱除至0.1×10-6以下,脱硫后的天然气进入转化炉,在高温下与水蒸气发生反应,并在催化剂的作用下生成H2、CO、CO2的混合气体(其中还含有未反应的CH4和水蒸气),混合气经过热量回收后进入变换炉,将CO与水蒸气变换为H2和CO2,最后通过变压吸附装置将杂质气体吸附,获得99.9%~99.999%的纯氢气。

这种技术较为成熟,大规模制氢成本低,在国内外合成氨制氢工艺中有广泛应用。天然气制氢主要生产成本源于天然气,每生产1 Nm3纯氢,需消耗约0.52 Nm3天然气(包括原料天然气和燃料天然气,其中天然气中甲烷含量按95%体积分数计),锅炉给水约1.7 kg,电耗约0.2 kW·h。

1.4 甲醇裂解制氢

甲醇裂解制氢是将甲醇和脱盐水按规定比例(350∶300)混和,经过滤器和计量泵加压送入系统进行预热、汽化过热至反应温度,在反应温度220~280 ℃和一定压力下,在专用催化剂上催化转化为主要含氢和二氧化碳的转化气,转化气经冷却、冷凝后其组成为:73%~74% H2、23%~24.5% CO2、0~1% CO、其余为甲醇和饱和水,为获得纯氢还需设置变压吸附装置,经其分离可得到99%~99.999%纯度的氢气。

甲醇裂解制氢工艺比较成熟,其主要生产成本源于原料甲醇的消耗。每生产1 Nm3纯氢,需消耗约0.65 kg甲醇,脱盐水0.38 kg,燃料甲醇0.15~0.18 Nm3,电耗约0.1~0.15 kW·h。

1.5 光伏发电制氢

光伏发电制氢原理与常规水电解制氢一致,不过将电力来源由传统的化石燃料发电转变为新能源光伏发电。

2 技术经济比较

氢气是浮法玻璃企业使用的锡槽保护气之一,每个工厂建设时都需对不同制氢工艺做出选择。现以一条规模为1 000 t/d普通浮法玻璃生产线正常运行所需氢气量80~160 Nm3/h,事故氢气量为220 Nm3/h为例,设计选用正常氢气产量为160 Nm3/h的制氢系统,对以上五种制氢工艺技术经济性比较见表1。

表1 五种制氢工艺技术经济性比较表

2.1 常规水电解制氢工艺

常规水电解制氢整套系统建设周期短、设备操作简单、运行稳定,可做到全流程自动控制、站房无人值守、远程监控。但制氢成本高,电费占整个水电解制氢生产费用的 80%左右,属于高能耗。电力来源于市电,对电网输配造成负担。国内工商业及大工业电价上涨并采取浮动电价是未来趋势,加大了常规水电解制氢成本。

2.2 氨分解制氢工艺

氨分解制氢设备投资低、建设周期短、占地面积小、装置运行平稳可靠。但目前国内多数地区趋势是液氨供应源越来越少,从而导致原料氨价格上涨,且运输距离长,采购成本加大。例如目前洛阳地区液氨到厂价已达4 600 元/t,需从延安地区采购液氨。再者当前国内安监、环保方面政策要求趋严,各地又有自行的地方规范,个别省份已不能建设带有液氨存储的氨分解制氢工艺,较以往大大增加了建设难度。国家现行规范对储存原料液氨的罐区与周边厂房有较大净距要求,整个系统占地面积大。

2.3 天然气制氢工艺

天然气制氢虽然适用范围广,但是投资成本高、建设周期长、占地面积大、原料利用率低,工艺复杂,操作难度高,其催化剂5年左右就需要更换。在玻璃企业使用方面,目前还较少,根据玻璃用氢不能中断的特点,在用一套天然气制氢的同时,还需另用一套水电解制氢或氨分解工艺作为备用,这样一来更增大了初次投资。但其根本性的缺点有以下两个方面。

首先,目前国内每年都会发生天然气荒,且是一个长期趋势。国内企业在燃料使用方面已经不能单单以天然气作为保障,还需备用液化天然气气化站、备用燃料油作为补充。市场上天然气价格也是节节走高,所以天然气制氢原料成本会越来越高,极端情况可能会出现无气可用。

其次,天然气制氢其生成物中的二氧化碳等温室气体使之环保性降低,增加碳排放,因此通过此工艺制取的氢气被称为“蓝氢”。虽然可以通过利用碳捕获、利用与封存技术,把生产过程排放的二氧化碳进行捕获提纯,再投入到新的生产过程中进行循环再利用或封存,理论上能够实现二氧化碳的大规模捕集。但是现有技术捕集成本高,且目前来看社会总捕集与再利用完全不是一个体量。若打到地下做驱油和埋藏封存使用,驱油这个阶段也是一部分二氧化碳进到地里,还有一部分会跟着油出来,也不能做到完全的埋藏封存。

2.4 甲醇裂解制氢工艺

甲醇裂解制氢系统控制水平要求高,操作较氨分解制氢复杂。虽然制气系统本身与氨分解制氢占地面积相当,但因玻璃企业存在事故氢气用量与正常用量相差较大的特点,如采用该方式必须设置多台氢气储罐,在包括罐区面积后,其占地面积大于氨分解制氢工艺,并且甲醇储罐区与生产装置间防火距离要求较大,不利于节省用地。制氢量400 Nm3/h以下的同规模制氢系统,设备投资高于氨分解制氢。目前国内玻璃企业使用甲醇裂解制氢工艺的很少,据笔者了解仅有一家企业曾使用,其原因:一是用氢规模化,公司园区内几条浮法线使用氢气总量在500 Nm3/h以上;二是其集团公司本身有联碱分厂,有多余的甲醇副产品,因而属于副产品再利用。因此对于氢气用量较少的生产线,一般不建议应用此工艺。

甲醇制氢生成物中的二氧化碳与上文中所述的天然气制氢一样,会增加碳排放,不利于碳中和目标的执行。

2.5 光伏发电制氢工艺

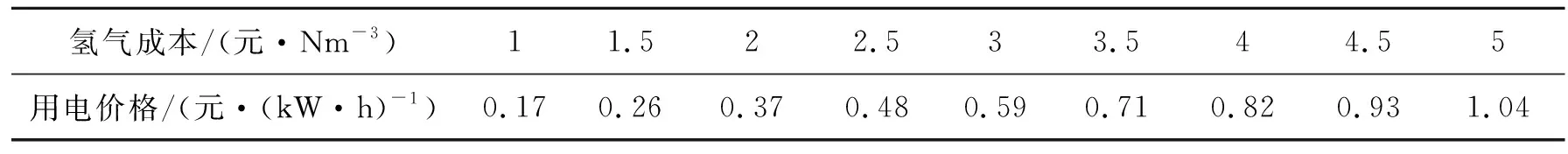

光伏发电和制氢可以很好的结合。以碲化镉、铜铟镓硒为代表的薄膜发电玻璃光伏建筑一体化(BIPV),以晶硅发电为代表的屋顶电站都是当今企业内分布式光伏电站的主要发展方向。用氢企业配套相应容量的氢气储气罐,将制氢机组根据分布式光伏昼夜发电量的不同,实施峰谷运行。白天发电量多时,制氢机组满负荷运行,将富余氢气储存起来;夜间发电量低时或不发电时,制氢机组最低负荷运行或者不运行,当不运行时采用保温等手段以便于后续快速启动,此时供气主要来自储气罐。按此方式光伏发电制氢可以做到连续供氢,并使制氢成本大幅降低。不同用电价格对应的制氢成本如表2。

表2 不同用电价格对应的制氢成本

“2019年,我国光伏发电度电成本约0.29~0.80元/(kW·h),平均度电成本约0.389元/(kW·h),预计到2025年,我国光伏发电度电成本约0.22~0.462元/(kW·h)。”[2]届时将全面低于市电价格,降低水电解制氢成本,且光伏发电制氢成本低于2.5元/Nm3,也将等同或低于其他方式制氢成本。再者光伏发电是“绿电”,经此制氢得到的是“绿氢”,完全符合碳中和的目标,同时也满足绿色工厂的评价体系和理念,让用氢企业做到制氢环节零碳排放,整个工厂低碳排放。

3 结 论

综上所述,笔者认为常规水电解制氢、氨分解制氢、天然气制氢、甲烷裂解制氢不是高能耗就是有碳排放的制氢方式。而光伏发电制氢供气连续可靠性能够保障,成本又不断降低,且是零碳排放,因此必将是今后大规模采用的制氢工艺之一。