TFT-LCD玻璃基板生产过程中圆形污渍的影响因素及改善措施

刘远其,邵廷荣,梁 波,王国全,武 伟

(成都中光电科技有限公司,成都 610031)

TFT-LCD玻璃基板作为液晶平板显示器的重要组成部分,随着市场对显示面板分辨率、轻薄化的要求越来越高,对TFT-LCD玻璃基板的表面品质要求更为苛刻。TFT-LCD玻璃基板的后段加工过程中,间隔纸污染、研磨、清洗等环节会产生一些圆形污渍,这些圆形污渍中部分能够在面板厂清洗掉,还有部分是常规清洗工艺难以去除掉的。

1 TFT-LCD玻璃基板的后段工艺流程

图1为TFT-LCD玻璃基板的后段生产流程示意图。

2 圆形污渍的形态及尺寸

圆形污渍的具体形态分为:圆环状、圆饼状、不完整圆环状及边缘不规则类圆形状(显微图片观测),尺寸大小:100~1 000 μm,高度0~300 nm,见图2,在玻璃表面上无规律分布。

3 圆形污渍产生的原因

3.1 设备产生的水雾沉积

玻璃基板在面板厂第一层镀膜后AOI设备检出了整板密集分布(图3)的粒径3 μm(图4))左右的圆形淡斑污渍(图5),表现为连续出现几片(1~9片不会超过10片),圆形污渍位于玻璃基板A面。该类圆形污渍有增大后续TFT制程断线风险,并可能严重影响抗老化性从而影响面板的使用寿命。

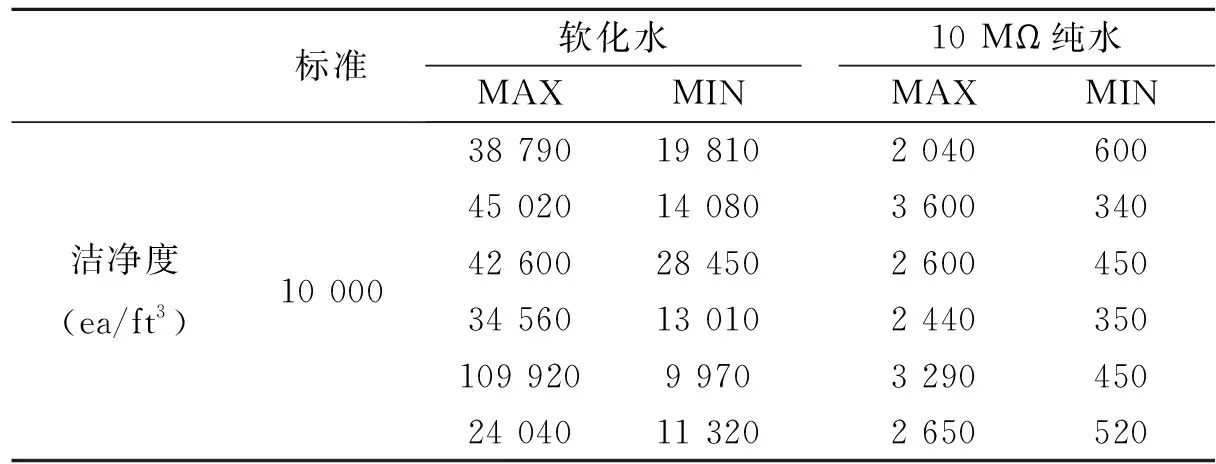

通过总结该类圆形污渍出现的时间、数量规律,分析得出应该为玻璃基板处于静置状态下异物沉积或其他物质转印到玻璃表面。结合液晶玻璃基板加工流程,通过MES系统追踪缺陷玻璃生产过程,发现问题玻璃均在产线研磨前缓存装置处静置超过4 h。追溯圆形污渍发生时间点,发现与研磨机冷却水更换有明显的时间相关性,研磨冷却水从10 MΩ纯水切换为普通软化水后,就陆续开始出现圆形污渍。研磨机用水从软水切换为纯水后,研磨区的实测洁净等级也从100 000级提高到1 000级以内。研磨用水的变化会导致研磨区洁净度的变化(表1),使用软化水空气中悬浮的颗粒(含杂质的小水珠)非常多,玻璃基板长时间静置在这种环境下,颗粒就会沉积到玻璃表面,水分蒸发后就会在玻璃表面上形成圆斑且难以被清洗设备清除掉。

表1 使用不同水的研磨区洁净数据对比

3.2 玻璃基板半成品间隔纸污染

在所有圆形污渍中有一种从外部形态看来,类似于灰白色透明胶状物质(图6),此类圆形污渍位于玻璃表面,表面检查机能够检出部分,日光灯下肉眼可见,存在明显立体感,难以剐蹭刷洗去除。截取长时间生产数据,发现该圆形残胶类污渍只有在特定一款间隔纸半成品上才会检出。分析半成品间隔纸成分,发现间隔纸使用的内部填充物中会存在析出的情况,该填充物析出后会沾附在玻璃表面,固化后难以清洗掉。

3.3 悬浊液雾化后溅射

玻璃基板在进行研磨工艺时,磨边及边部抛光过程会产生大量的磨屑。研磨过程中研磨轮和抛光轮以3 600 r/min高速旋转,产生巨大的离心力。磨屑混和冷却水混杂形成的悬浊液在这个离心力作用下雾化为极小的液珠并高速溅射到玻璃基板表面,在玻璃表面形成结合很紧密的污渍团。

研磨抛光工艺中会用到大量的CDA,CDA和含磨屑的水形成二流体效应,使之成为小液珠冲击到玻璃基板表面,随着水珠的干结在玻璃表面也形成了贴合紧密的圆形污渍点。

4 改善措施

4.1 增加清洗能力

通过对具有圆形污渍的玻璃进行收集、观察并进行二次清洗验证,发现经过二次清洗能够清洗掉其中的一部分(表2),二次清洗去除率在30%左右,未清洗掉的圆形污渍中,多数形状与清洗前基本无变化,大部分都变淡。增加清洗能力有助于对圆形污渍的清洗,通过增加清洗机高压喷淋、二流体、常规喷淋的压力,加大毛刷和辊刷压入量等措施可一定程度上提高清洗能力,缩短清洗功能单元备件使用周期确保各功能单元保持良好的清洗能力。

表2 不同产线圆形污渍二次清洗情况

4.2 加强间隔纸管理

通过与间隔纸厂商合作研究,督促间隔纸制造商对间隔纸配方进行改进,选取不易析出的内部填充剂,间隔纸析出物污染玻璃基板表面形成的圆形污渍得到了极大程度的降低,且即使出现也均能被检查机检出。

4.3 易雾化飞溅处用水选择纯水

洁净环境是保证TFT玻璃基板的表面质量的必要条件。通过表1可以发现不同的水对洁净环境的影响是相当大的,通过使用高纯度的纯水可提升生产场所的洁净环境,大大减少环境中污染物的密度,降低污染物在玻璃基板表面的沉积附着概率,最终达到避免此类情况下产生的圆形污渍。在条件允许的情况选择电导率越低的纯水,大大有利于提高TFT玻璃基板的表面质量。

4.4 减少TFT玻璃基板在空气中的暴露时间

增加产线流程性,合理降低生产节拍,取消产线中的缓存或缩短玻璃基板缓存的存放时间,这样能够降低污染物的沉积量,污染物沉积时间越短越容易清洗掉,圆形污渍的去除效果大大提高,最终保证能完全清洗掉。通过产线验证面板厂检验,在取消研磨前缓存过程后沉积型圆形污渍再未出现,得到了彻底解决。

4.5 保持TFT玻璃基板表面处于润湿状态

通过大量追溯验证,发现所有大部分圆形污渍都是直接沉积或溅射到玻璃表面,因此如果保持玻璃表面保持润湿状态,相当于在玻璃表面增加了一层水膜,这层水膜就相当于是一层保护膜,就会阻挡污染物与玻璃表面的结合,从而降低圆形污渍产生概率。

4.6 增加研磨轮抛光轮冷却水量

根据离心雾化原理液体离心雾化需要满足的必要条件中有一点:离心力必须大于重力。在我们的生产工艺中,为了保证研磨抛光工艺效果要求及设备特点,决定了磨轮抛光轮转速必须维持在2 500~3 600 r/min之间,因此要减少雾化的悬浊物液滴,就只能考虑增加液体重量,对应TFT玻璃的生产条件来看就是增加研磨抛光冷却水。同时增加冷却水量相当于同期稀释了悬浊颗粒的浓度,也使得颗粒污染物在玻璃上的附着几率降低。在实际生产过程中通过实验发现,当减少冷却水的注入量时,研磨环境中的液滴明显增加,后续检验设备及人员检测均能直接检查出部分圆圈污渍,当增大实际有效冷却水水量到一定程度后,完全避免了圆圈污渍的产生。

5 结 论

通过将研磨冷却用水从普通软化水改为超低电导率纯水、加大研磨抛光冷却环节的冷却水、增加TFT玻璃基板生产过程中的润湿环节、协同间隔纸厂商进行间隔纸改进、优化TFT玻璃基板生产工艺流程、重新设定清洗工艺参数等措施,使得圆形污渍得到了有效的控制,圆形污渍缺陷品零漏出。随着液晶面板的应用多元化,对TFT-LCD玻璃基板的表面品质要求越来越高,极小的表面缺陷都会导致面板的严重缺陷,因此严格避免圆形污渍的产生,可以增进TFT-LCD玻璃基板表面质量,提高生产良率、增加经济效益,降低后段面板厂缺陷,避免下游制程抱怨,提高公司产品口碑,提升产品市场竞争力。