光伏盖板玻璃深加工生产线

王 磊,陈承新,周 辉,王开西,王之洋,孙高伟

(蚌埠凯盛工程技术有限公司,蚌埠 233010)

随着碳达峰碳中和的推进,国家对光伏产业的支持力度越来越高,光伏产业有着前所未有的发展势头。盖板玻璃深加工生产线主要是对盖板原片玻璃进行一系列的深加工工艺,其产能要求最为重要,需要各个工艺设备和连线辊道的协同配合。为提高自动化程度,节省人工成本,提高工作效率,生产线采用自动化连线控制系统,能动态协调各加工设备及各段连线辊道的生产节拍与速度,以实现各单体设备间的产能匹配,并能够最大程度的实现产能最大化。

1 工艺流程

早期的深加工生产线,玻璃是横向进入钢化炉的,主要特点是钢化炉产量大。横向进入钢化炉最大的缺点是生产出来有大小头倾向,即钢化后的玻璃两个长边尺寸不同,最大相差1 mm左右,不能满足玻璃的尺寸精度要求。主要原因是玻璃进入钢化炉后,玻璃头部和尾部在钢化炉内加热时有差别,导致玻璃头部和尾部的温度不同,在出炉钢化时,收缩量不同。采用纵向运输方式后,由于玻璃短边尺寸较小,相对来说,大小头尺寸差就小,更容易满足玻璃精度要求。因此,目前大部分厂家均采用纵向运行的方式。

盖板玻璃深加工生产线主要包括上片单元、磨边机、边角检测、清洗机、镀膜机组、钢化炉、下片单元(含铺纸机)、连线辊道及控制系统。连线辊道贯穿于各个工艺设备之间,起到承接和传输的作用,各工艺设备和连线辊道之间按照一定的工艺要求排布。图1所示为盖板玻璃深加工生产线工艺流程图[1]。

2 方案布置

按照生产线产量最大化原则,盖板玻璃深加工生产线目前更多采用60 m钢化炉,钢化前采用3条预处理线,钢化后合并为1条主线,玻璃最大规格2 600 mm×1 400 mm,最小玻璃规格1 644 mm×985 mm,玻璃厚度1.6~4 mm,产能计算玻璃加工规格按2 200 mm×1 100 mm×2 mm来计算,单座钢化炉正常生产按每天22 h,年工作日按350 d计算,单套盖板玻璃深加工生产线年产能大约为1 643万m2/年。

3 生产线的组成

盖板玻璃深加工生产线主要包括上片单元、磨边机、边角检测、清洗机、镀膜机组、钢化炉、下片单元(含铺纸机)、连线辊道及控制系统。

3.1 上片单元

早期的深加工生产节拍较慢,多采用上片机进行上片。上片机通过吸盘将玻璃架子上垂直放置的玻璃转换为水平放置。随着产量的要求越来越高,对生产节拍要求越来越高。目前上片单元更多采用机械手上片,主要包括机械手、吸盘组件、旋转跺位,护栏等,上片机械手更多的采用上放板的方式,上片周期最快可以达到9.5 s/片。旋转跺位包含2个工位,当第一个工位玻璃全部抓完后,可以迅速旋转180°,实现第二工位的连续抓取,可以最大程度的减少换跺的时间。

3.2 磨边机

目前主流的磨边方式为先磨短边再磨长边(长边带倒角装置)。磨边机由短边磨边机组、转向台、长边磨边机组、倒角装置等组成,整条生产线具有粗磨、精磨、倒安全角等一次通过成型功能[2]。

早期的磨边机磨边速度低且磨边质量差,容易产生崩边、缺角、崩角、亮边、焦边等缺陷,且磨边机的故障率非常高,对产能有较大的影响。随着技术的不断提升,磨边机的速度和磨边质量都有了质的提升,目前市面上最快的磨边机速度可以做到18~22 s/片,且磨边质量较之前有了较大的提升。

3.3 边角检测装置

早期光伏深加工生产线是没有边角检测装置的,只能通过人眼来观察,很难发现细微的缺陷。目前随着视觉技术的不断提升,边角检测装置也慢慢的应用到了光伏深加工。边角检测可以检测玻璃的破损、裂纹、崩边、缺角、崩角、亮边、焦边、边部破片、边部裂片等缺陷,漏检率小于0.5%,误检率小于0.5%。产线中一旦检测出有玻璃有缺陷,检测装置会向连线辊道设备发出信号,连线辊道会进行自动排废功能。

3.4 清洗机

光伏盖板玻璃生产线清洗机主要包括镀膜前清洗机和包装前清洗机。镀膜前清洗机对清洗洁净度要求较高,不良的清洗洁净度,会对后续镀膜质量产生较大的影响,进而影响产品质量。评价玻璃清洗效果一般使用光学接触角测量仪进行水滴角测试[3]。目前镀膜前清洗机的清洗速度最快可达18 m/min,清洗洁净度15°~20°。 包装前清洗机位于钢化后的主线,对风干要求较高,不良的风干效果会影响后面的铺纸效果,容易使玻璃发霉,目前包装前清洗机的清洗速度最快可达45 m/min,清洗洁净度15°~20°。

3.5 镀膜机组

镀膜机组由预热段、输送机(过渡段、流平段)、镀膜机、高温烘干段组成。镀膜机组是将磨边、清洗检验合格的玻璃原片,送入AR膜镀膜机,玻璃板经预热后通过辊涂镀膜机在其绒面上涂覆一层AR膜,再经过膜层固化、钢化处理,从而使光伏玻璃在有效波长范围内透过率在原片透过率的基础上提高,以满足太阳能电池组装厂家对光伏玻璃透过率的要求。目前双层镀膜的应用越来越多,双层膜的透光率比单层膜的高0.2%~0.3%,且耐候性好。

预热段主要将玻璃表面进行加热,增加镀膜后镀膜液在玻璃表面的流动性,提高镀膜质量。固化炉主要是对镀膜后玻璃表面的镀膜机进行固化处理,目前镀膜机镀膜周期可以达到6片/min。

3.6 钢化炉

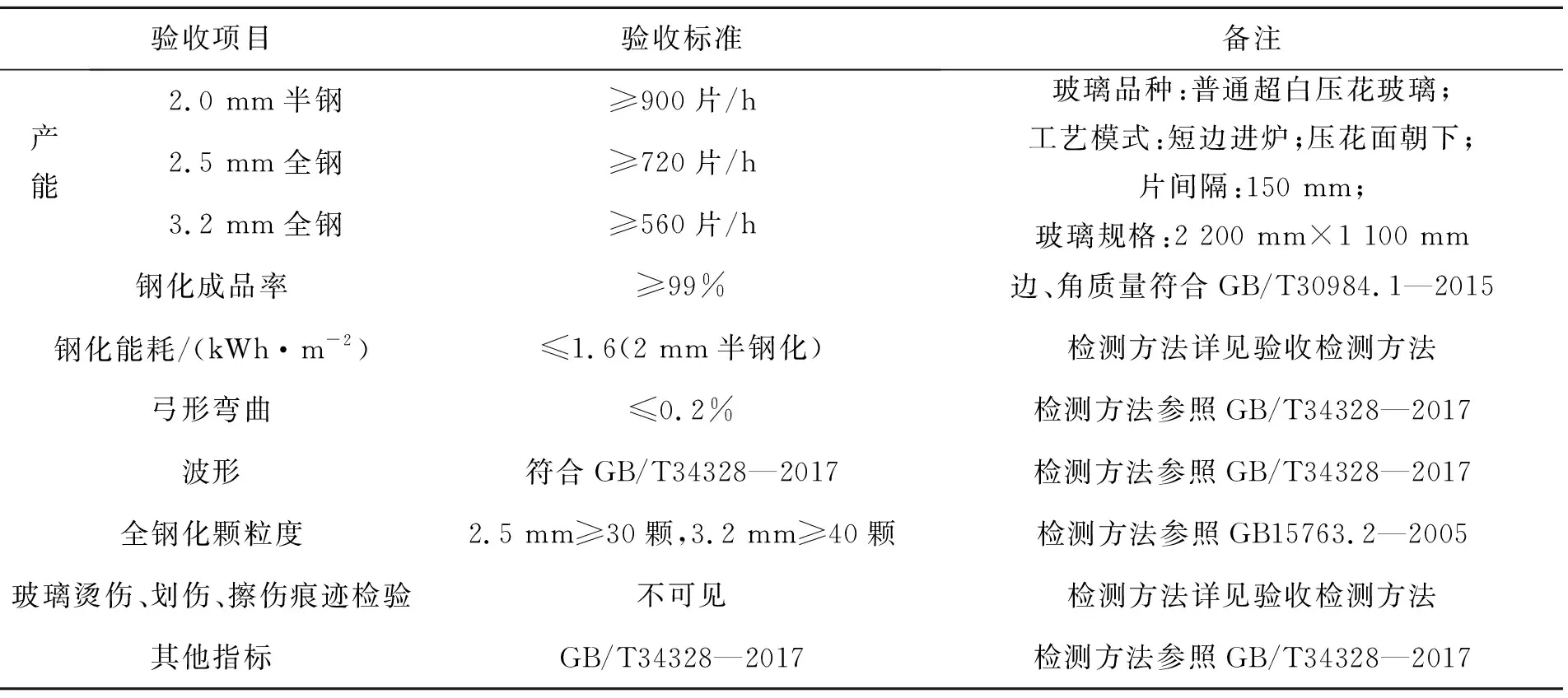

钢化炉主要由上片段、加热段、急冷钢化段、冷却段、下片段、风机系统及相应控制系统组成。上片段将前工序的玻璃片排队输进钢化炉,加热段将玻璃加热至软化点,急冷钢化段将加热炉出来的高温玻璃急速冷却,使玻璃表面及内部产生压应力及拉应力达到钢化效果,冷却段使玻璃温度进一步降低以便进入下一工序。表1为60 m连续钢化炉产能数据表

表1 60 m连续钢化炉产能数据表

3.7 下片单元

下片单元主要由下片辊道、机械手、吸盘、铺纸机以及控制系统组成。包装清洗后的成品玻璃自动从生产线下片,并按要求的片数进行整齐堆垛,每片玻璃之间铺放专用防霉纸。

下片辊道主要对玻璃基板进行定位,多采用长边侧阻挡定位,短边侧MD测量,保证机械手每次抓取玻璃时都能在同一位置。下片机械手常采用下取板方式,下片堆垛精度可到±1 mm,成品下片不能有破损、划伤、堆垛不齐,合格率≥99.5%,下片周期可到9.5 s/片。铺纸机采用水平牵引式,卷筒纸水平铺纸,纸张类型不低于35 g,铺纸机在每层玻璃之间铺上防霉纸,铺纸机一般采用双工位,铺纸机堆垛工位堆垛完成后,可自动转换到另一铺纸工位堆垛,实现不间断下片堆垛,铺纸机重复送纸机构的精度为±0.2%,纸张四边均多出玻璃四边3~5 mm,铺纸周期可到9.5 s/片。

3.8 连线辊道及控制系统

连线辊道设备主要包括过渡辊道、定位辊道、加速辊道、减速辊道、储片装置、排距辊道、立交转向辊道等。采用3条预处理线合并成一个钢化炉布置方式,过渡辊道主要用于传输玻璃基板,起到中间过渡作用;定位辊道主要对玻璃机械居中定位,主要布置在对定位要求较高的工艺设备前面;加速辊道主要用于拉开玻璃板之间的间距,为前面玻璃基板的立交、储片动作节约时间。减速辊道主要用于将玻璃基板速度降下来,以适应后续工艺对速度的要求;储片装置主要对玻璃基板进行临时存储,当上游设备出现故障停机维护时,储片装置可以为下游提供玻璃基板,保证下游生产的连续性,当下游设备出现故障维护时,储片装置可以继续储存上游的玻璃,保证上游生产的连续性;排距辊道主要对进入钢化炉的玻璃基板进行等间距排列,实现最大钢化产能。

控制系统对连线的主要工艺参数和关键工艺操作进行调节和监控,能实时监控设备的运行状态,故障及时报警,人机交互页面友好,操作灵活,运行可靠,抗干扰能力强,每条深加工连线分为若干个区,每个区的人机交互电脑(PC)布置在相应区段的生产线附近,该电脑能够控制所在区域所有连线设备执行元器件的状态,能够显示所有能够采集到的传感器的状态,能够切换所在区的生产模式,比如手动模式或自动模式,自动模式用于显示基板流动信息、辊道间信号交互、当前辊道的运动状态等,手动模式用于调试、维护、保养等,此外还能够显示报警信息,用户登录等操作[4]。图2所示为连线辊道控制系统界面。

4 结 论

该文介绍了光伏盖板玻璃深加工生产线的工艺流程,并重点介绍了深加工生产线的工艺设备和连线辊道的技术和相关参数,为深加工连线设备布置和生产工艺提供一定指导。