莫来石基耐火材料夹杂物与粉末冶金高温合金FGH96 界面反应

张轶波, 郑 亮, 许文勇, 李 周, 张国庆

(中国航发北京航空材料研究院 先进高温结构材料重点实验室, 北京100095)

随着航空发动机燃烧效率的要求越来越高,航空发动机用涡轮盘、篦齿盘等关键热端部件承受着极大的离心负荷和热负荷。粉末冶金高温合金由于无宏观偏析,且组织均匀、细小,因而抗氧化、耐腐蚀性能好,同时具有良好的低周疲劳、持久和抗蠕变等综合力学性能,在现代航空发动机和燃气轮机中得到广泛应用,成为制备先进航空发动机和燃气轮机热端部件的首选材料[1-5]。

粉末高温合金在制备过程中会引入非金属夹杂物,而非金属夹杂物的存在会破坏合金基体的连续性[6],造成局部应力集中[7],严重恶化材料的力学性能[8],拉低低周疲劳性能(LCF)[9-11],同时也是裂纹萌生和扩展的主要原因[12]。

粉末高温合金中非金属夹杂物主要引入途径包括母合金熔炼过程中合金熔体接触的耐火材料[13-15]、雾化制粉过程中重熔合金熔体接触的耐火材料[16]、母合金制备和重熔熔炼过程中合金元素脱氧产物[17-18]以及粉末处理过程等[19]。尽管目前在各个工艺阶段采取各种去除夹杂的措施,例如母合金熔炼采用VIM+VAR+ESR 三重熔炼工艺,对制备的高温合金粉末进行筛分以控制夹杂物尺寸等,但是粉末高温合金中的非金属夹杂物仍然很难完全避免。尤其粉末制备过程接触的各种耐火材料是镍基粉末高温合金夹杂物缺陷的重要来源[20-22]。由于非金属夹杂物在随后的热压密实和热变形过程中会与合金基体界面发生反应,甚至变形改变,因此,针对非金属夹杂物在粉末高温合金制件中界面反应机理、演变及其后续变化的深入研究是必要的。冯业飞等[7]通过在FGH96 粉末高温合金中添加不同尺寸的SiO2夹杂物,研究不同尺寸SiO2夹杂物在粉末态、热等静压(HIP)和热挤压(HEX)过程中形貌、尺寸以及化学成分的演变规律,研究SiO2夹杂物与基体发生界面反应的机理。周晓明等[23]通过在FGH96 粉末高温合金中人工添加SiO2及刚玉夹杂物,分析不同夹杂物在盘件工艺中的变化情况。

研究表明[10,14,17],莫来石是粉末高温合金中非金属夹杂物中一类典型代表。莫来石是生产中常用的耐火材料,通常由Al2O3和SiO2组成,而二者的含量并不固定。一般莫来石陶瓷以铝硅酸盐系天然矿物作为主要原料,采用在烧结过程中使之莫来石化的反应烧结法或先合成莫来石后再成型、烧结方法制成,因而制品中有相当数量的玻璃相,其在大气压力下熔点约1850 ℃,在300~1000 ℃温度下线胀系数α11=4.1×10-6,弹性模量约200 GPa[24]。莫来石与高温合金相比物理和力学性能差异较大,表现在其熔点高,线胀系数小,弹性模量和硬度高,塑性和韧性较差,因此一旦进入高温合金基体,容易形成裂纹源,影响高温合金构件的力学性能和疲劳寿命。周晓明等文献[23,25]对莫来石在镍基粉末高温合金中的变形行为进行研究,指出莫来石夹杂的尖角处是裂纹萌生的择优位置,增大了对基体材料的危害性。但是目前,针对莫来石基耐火材料夹杂在高温合金中的具体影响机制及其变形行为研究仍然比较少。

本研究采用人工植入莫来石基陶瓷夹杂物的方法,开展莫来石基非金属夹杂物在合金不同热变形过程中与高温合金基体界面反应,及形态、成分演变的研究,为粉末高温合金制备过程非金属夹杂物的控制提供参考。

1 实验材料与方法

实验用材料为采用氩气雾化制备的FGH96高温合金粉末和莫来石基非金属陶瓷耐火材料。

将莫来石基耐火材料破碎并筛分,获得-200 目(即直径小于75 μm)的莫来石基非金属陶瓷夹杂物微细颗粒。采用D8 Discover X 射线衍射仪对获得的夹杂物微细颗粒进行X 射线衍射分析(XRD),扫描参数选择为速率4 °/min,步长0.02°。采用NanoSEM450 场发射扫描电镜(SEM)观察夹杂物颗粒微观形貌,并利用能谱仪(EDS)分析夹杂物颗粒中的元素含量。

将获得的非金属夹杂物微细颗粒以质量分数0.05%的比例与高温合金粉末混合均匀。经过填装包套、真空加热除气、封焊、预热处理和HIP 后,制备出含有人工添加夹杂物的φ50 mm×100 mm FGH96 高温合金HIP 锭坯。从HIP 锭坯中取试样进行机械打磨、抛光,再对试样抛光截面进行电解腐蚀以去除部分合金表层使处于合金基体中的夹杂物暴露。采用的电解腐蚀参数为直流电压15 V、持续时间20 s。使用DM8000M 光学显微镜观察暴露的夹杂物形貌。

采用机械加工方式从HIP 锭坯取样并加工成φ8 mm×15 mm 试样。采用Gleeble3800 热模拟试验机对试样进行热压缩实验,以模拟等温锻造工艺过程。热压缩工艺设计为变形温度1080 ℃,应变速率0.0004 s-1,变形量分别为25%和50%。采用线切割将压缩实验完成后的试样沿纵轴中线切开,将截面打磨并抛光。采用扫描电镜和能谱仪分别表征合金基体中夹杂物微观形貌和元素含量及分布。

2 实验结果与分析

2.1 原始莫来石颗粒

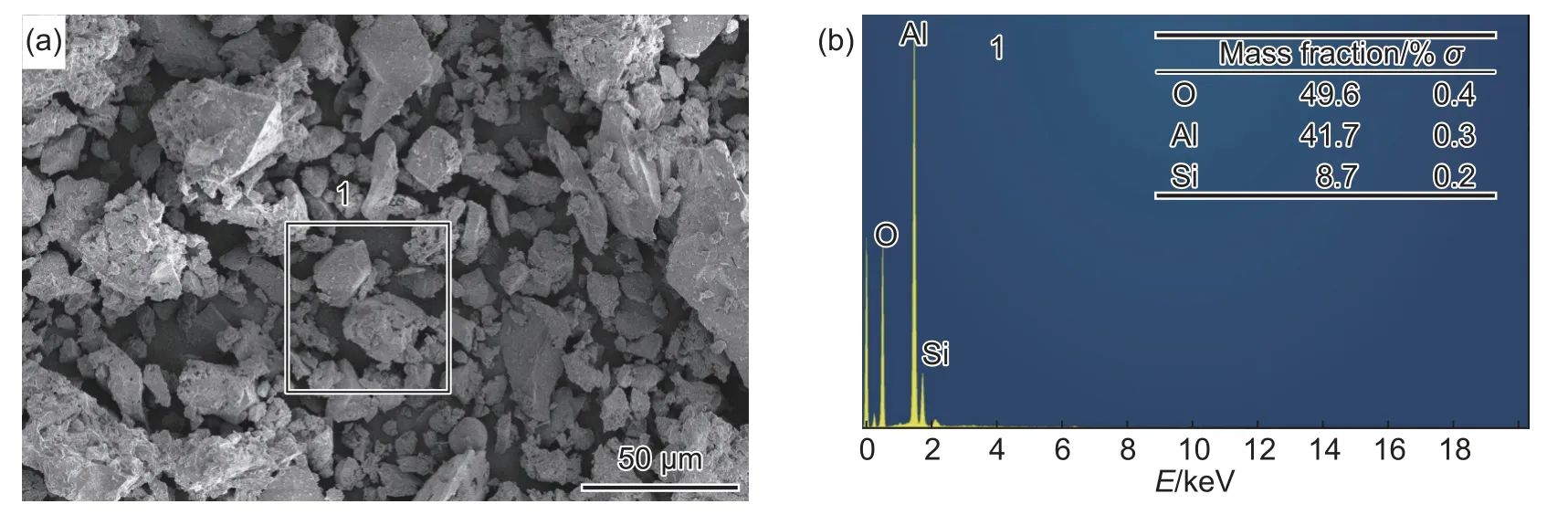

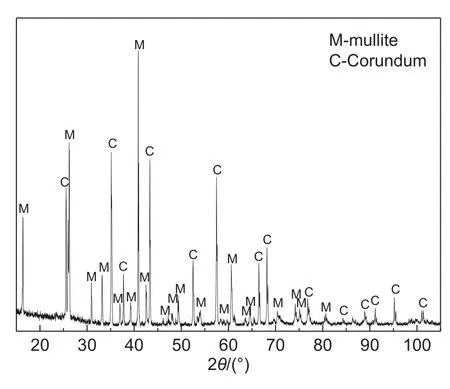

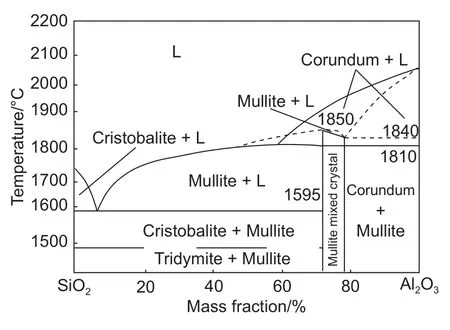

图1 为人工添加的莫来石基耐火材料细微颗粒SEM 形貌及EDS 分析结果。由图1 可见,颗粒外形多为不规则长条状、块状等。EDS 分析结果表明,颗粒含有O、Al 和Si 三种元素,并且Al 元素含量相对Si 元素含量较高,与化学计量的莫来石3Al2O3•2SiO2(A3S2)相比Al 元素含量偏高。图2 为莫来石基耐火材料颗粒XRD 结果,由图2 可以看出,陶瓷颗粒粉中还存在部分刚玉(Al2O3)成分。图3 为Al2O3-SiO2系相图的莫来石相区[26],由图3 可知,单纯的莫来石成分范围有一定宽度,以Al2O3计,质量分数为约71%~78%,一般是以莫来石-刚玉混合的形式存在。

图1 莫来石基耐火材料颗粒 SEM 形貌及 EDS 分析 结果 (a)SEM 形貌 ;(b)区域 1 处 EDS 分析结果Fig. 1 SEM morphology and EDS results of mullite based refractory particles (a)SEM morphology ;(b)EDS results for area 1

图2 莫来石基耐火材料颗粒XRD 结果Fig. 2 XRD results of mullite based refractory particles

图3 Al2O3-SiO2系相图莫来石相区[26]Fig. 3 Mullite phase region of SiO2and Al2O3system phase diagram[26]

本研究中将莫来石基耐火材料破碎并筛分成设定的粒度段,充分模拟在实际工作中由于耐火材料颗粒混入制备的高温合金粉末中形成夹杂物的情况。

2.2 HIP 后界面反应

图4 为HIP 态经电解腐蚀暴露后人工添加的莫来石夹杂物光学显微图像,由图4 可以观察到,经HIP 密实成型后,莫来石夹杂物与高温合金基体发生了明显反应,在界面处生成了相应的反应物,反应物包裹内部的莫来石夹杂物构成反应层。夹杂物基本形状没有大的改变,未发现明显的破裂或是内部裂纹。经过电解腐蚀后,夹杂物充分暴露在高温合金基体外面。可以观察到,该夹杂物表面反应层在光学显微镜下显示为浅灰色至半透明状态,与夹杂物内部交界界面不平滑,呈粗糙形态。反应层与外部高温合金基体界面更加粗糙不规则,呈 现较为复杂的疏松分散形态,甚至具有树枝状分叉结构。

图4 HIP 态经电解腐蚀暴露后人工添加的莫来石夹杂物光学显微图像Fig. 4 Optical microscope images of mullite inclusions with HIP state after electrolytic corrosion

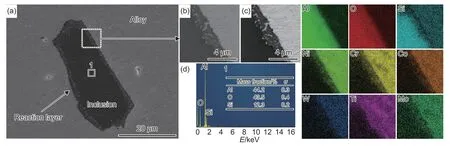

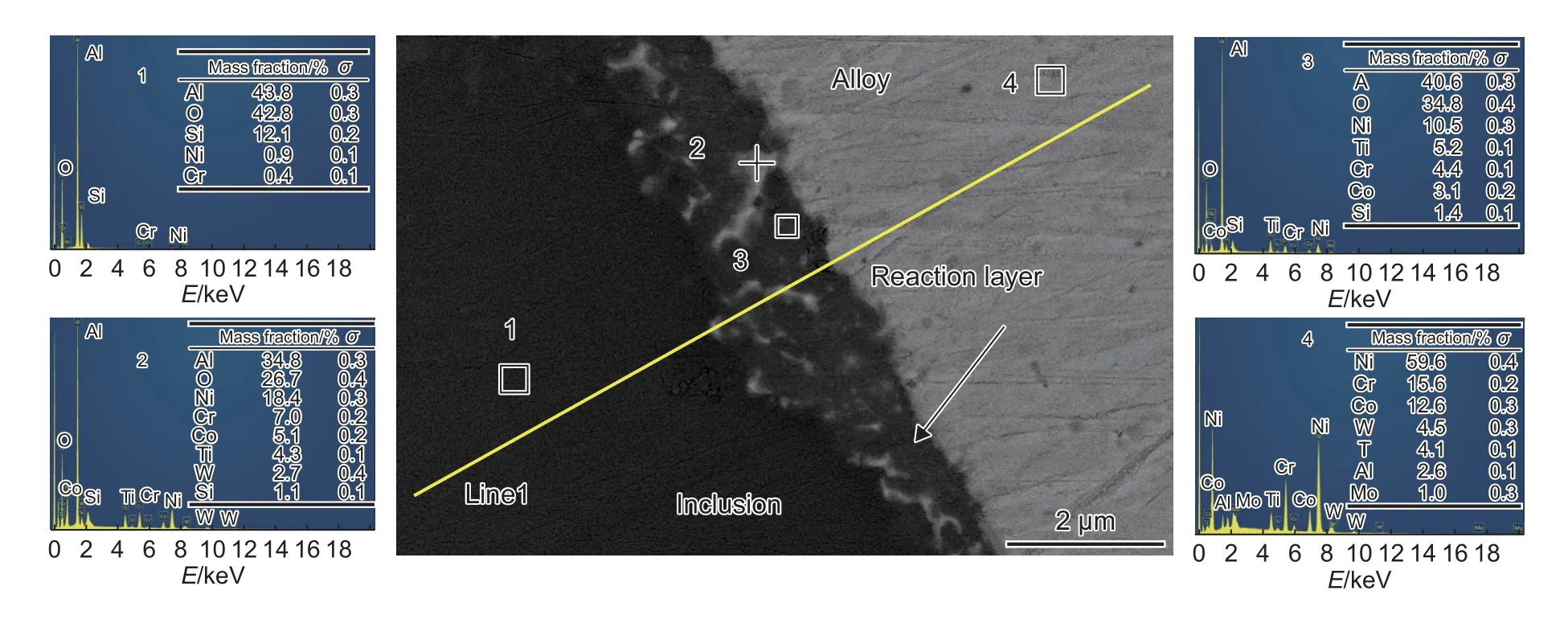

图5 为 HIP 态夹杂物的 SEM 二次电子像和夹杂物中心各元素 EDS 点采样结果,以及反应层局部二次电子像和背散射图像以及各元素的 EDS 面扫描图像。可以得知,位置 1 为夹杂物内部,其成分没有明显变化,仍为莫来石相的构成元素 Al、O、Si。反应层在 SEM 图像中显示得更为清晰,一方面通过形态和衬度能与夹杂物内部明显区分开来,另一方面其与夹杂物内部和高温合金基体都有清晰的界限。同时反应层内部形态也较为复杂,局部以细小颗粒组合在一起的形态存在。

图5 HIP 态夹杂物的 SEM 二次电子像和反应层局部各元素的 EDS 面扫描结果 (a)夹杂物二次电子像; (b)反应层局部二次 电子像;(c)反应层局部背散射像;(d)夹杂物 EDS 结果Fig. 5 SEM image of inclusions with HIP state and EDS surface scanning results in the reaction layer (a)secondary electron image of inclusions; (b)secondary electron image of reaction layer ;(c)backscattering image of reaction layer; (d)EDS results of the inclusions

反应层在SEM 背散射图像中衬度显示比高温合金基体深,但是比夹杂物基体浅。表明反应层中含有一定量的相对夹杂物基体更高原子序数的元素。在具体的元素分布方面,Al 和O 元素分布在整个莫来石基夹杂物内部和反应层中。Si 元素在夹杂物内部较多,在反应层中分布较少,同时向高温合金基体中有一定程度的扩散。高温合金中较活泼金属元素如Ti 在反应层有所富集,其他金属元素如Ni、Cr、Co 等主要分布于合金基体里,反应层中有部分分布,夹杂物内部分布稀少。

图6 为图5 中HIP 态夹杂物反应层局部各元素的EDS 点采样结果。通过对4 处特征位置处元素的能谱结果分析,可以得知:位置1 为夹杂物内部,其主要成分为Al、O、Si,但由于位置接近夹杂物边缘受到金属元素扩散作用的影响,还含有很少量的Ni、Cr 元素。位置4 为高温合金基体,其元素由本实验所使用典型的FGH96 牌号高温合金元素构成。位置2 和位置3 处于夹杂物和高温合金基体界面处的反应层中,位置2 为反应层中衬度较亮区域,位置3 为反应层中较暗区域。根据SEM 背散射图像衬度原理,不同的衬度反应了该处构成元素的原子序数的不同。位置2 和位置3 均含有大量的Al、Si、O 元素。不同之处在于,位置2 Ni、Cr、Co 等元素含量高于位置3,而Ti、Si 元素低于位置3。特别是Ti 元素,在位置2 及位置3 处含量均高于位置4,说明Ti 元素在反应层中出现了一定的富集。

图7 为图6 中Line1 处EDS 线扫描结果。通过EDS 线扫描结果,能更清晰了解各元素的变化情况。同前述分析的结果一致,夹杂物内部范围主要为莫来石构成元素Al、O、Si。从夹杂物内部向边缘方向,O 元素含量基本稳定,Al 元素有轻微下降的趋势,Si 元素有明显下降趋势。夹杂物内部金属元素如Ni、Cr 等含量很少。

图6 HIP 态夹杂物反应层局部各元素的 EDS 点采样结果及线扫描位置示意Fig. 6 EDS result with HIP state inclusion and schematic diagram of line scanning position in the reaction layer

图7 HIP 态夹杂物反应层局部各元素的 EDS 线扫描结果Fig. 7 EDS line scanning results in the reaction layer of inclusions with HIP state

在界面1 紧邻反应层区域,Al 元素仍然保持了较高的水平。在到达反应层与高温合金基体界面(界面2)前开始迅速下降,最终与合金基体中Al 含量处于同一水平。O 元素变化趋势和Al 元素一致,从界面1 到界面2,含量迅速下降至合金基体中的正常水平。Si 元素变化特征和Al、O 元素不一致。Si 元素在从夹杂物内部向边缘方向即开始下降,在达到界面1 时,含量已下降至较低的水平。与之对应的,高温合金中的金属元素,包括Ni、Cr、Mo 则从界面1 至界面2 从较低水平逐步升高至合金基体中同一水平。Ti 元素则在界面1 至界面2 处即反应层中有轻微上升。

越过界面2 紧邻高温合金基体部分,构成元素均为FGH96 牌号高温合金基本元素,各元素含量均较为稳定,波动不大。莫来石夹杂物的构成元素Al、O、Si 含量均为较低水平。

粉末中的莫来石夹杂,在HIP 高温高压的条件下会与高温合金中活泼的金属元素发生置换反应,在夹杂物与合金基体界面处产生本工作中观察到的反应层。通过前述对反应层的元素分布情况分析,在反应层中含有大量的Al、O 元素,说明反应层形成了Al 的氧化物。同时Si 元素含量从夹杂物内部向界面1 方向迅速下降,到达界面1 处时含量下降至较低的水平,结合EDS 面扫描结果显示,在距离反应层有一定距离的高温合金基体中仍然有Si 元素存在,说明随着反应的进行,夹杂物中的Si 元素在迅速消耗,消耗的Si 元素以原子态扩散至高温合金基体中。

2.3 热变形后界面反应

图8 和图9 为经过热变形后,试样纵轴截面中心莫来石基耐火材料夹杂物SEM 微观形貌的二次电子像及相应EDS 结果。热模拟变形参数为:变形温度1080 ℃,应变速率0.0004 s-1,变形量分别为25%和50%。

图8 25%热模拟变形后莫来石基耐火材料夹杂物 SEM 微观形貌二次电子像及相应 EDS 结果Fig. 8 Morphology secondary electron image and EDS results of inclusions in mullite based refractories after 25% thermal deformation

图9 50%热模拟变形后莫来石基耐火材料夹杂物 SEM 微观形貌及相应 EDS 结果Fig. 9 Morphology secondary electron image and EDS results of inclusions in mullite based refractories after 50% thermal deformation

从形态上来说,当变形程度为25%时,莫来石夹杂物仍然保持了一定的完整性,其主体内部未发生明显变形或是开裂。包覆于夹杂物外部的反应层则发生了明显的变化。首先,在HIP 状态下均匀包覆夹杂物的疏松反应层沿接近垂直于试样压缩方向开始剥离并拉长,在背离拉长方向一侧的包覆反应层开始变薄,在靠近拉长方向一侧变得更厚。这一现象表明反应层随着金属基体的流动变形,在背离拉长方向一侧的包覆反应层开始被剥离,而剥离下来的反应层在靠近拉长方向一侧发生了聚集。反应层能随金属基体流动而发生流动变形的主要原因在于反应层为疏松结构。虽然根据前述分析,该反应层主要Al、Ti 氧化物构成,属于脆性相,但是反应层局部以细小颗粒形态存在。这些细小的颗粒一方面能聚集形成大的反应层结构,另一方面也能随金属基体的变形而产生一定程度的流动。当然,这种表观上的流动性也有一定的极限,将反应层局部放大后,可以观察到反应层局部已经开始出现开裂,周围的金属基体开始填充开裂后的裂缝。表明反应层随着金属基体流动变形的程度已经达到极限,预示当试样变形程度继续增加时,反应层将开始发生破碎。

当变形程度为50%时,莫来石夹杂物主体连同外部包覆的反应层已经发生了破碎变形,形成夹杂物碎块加反应层的复合形态夹杂物。变形拉长后的复合形态夹杂物呈线状分布,其长轴垂直于压缩方向,平行于金属基体流动方向。同时,在夹杂物破碎后,其碎块外部仍然包覆有厚度不一的反应层。这说明在试样压缩过程中,当夹杂物外部包覆的反应层被剥离以及当莫来石夹杂物本体破碎后形成暴露于高温合金基体的新表面时,将继续反应生成新的反应层。随着试样的持续变形,这一过程将循环往复的进行。同时,在线状复合夹杂物的两端,可以观察到破碎拉长的反应层。

根据原位拉伸实验,夹杂物与外加应力垂直的最大尺寸即可认为是裂纹萌生的初始尺寸[24]。由于该复合夹杂物沿垂直于压缩方向呈一维方向扩展,当外加拉应力与该夹杂物长轴方向垂直时,裂纹极易萌生并扩展,从而增加该种夹杂对基体材料的危害性。

从EDS 结果来看,当变形程度为25%时,莫来石夹杂物主体成分未发生明显变化,仍然为O、Al、Si。夹杂物外部的反应层则以Al、O 为主,Ti 元素亦有相当的富集,同时含有一定量的Ni、Cr、Co、W 等高温合金中的元素。当变形程度为50%时,夹杂物发生破碎变形。破碎的莫来石夹杂物本体仍然以O、Al、Si 为主,但同时也含有少量的Ni、Cr、Ti、Co、Mo 等高温合金中的元素,这一点主要是金属元素在较小的夹杂物中扩散造成。因为变形是在较高温度下进行,应变速率也较低,变形量达到50%需要一定的时间,同时夹杂物由于破碎,变得更小,使得金属元素在夹杂物内扩散更加明显。

3 结论

(1)对人工制备的莫来石基夹杂物的研究表明,该夹杂物在细微颗粒态时,其形态为无规则颗粒状;颗粒含有元素仅为O、Al 和Si,并且颗粒中含有部分刚玉成分。

(2)经过热等静压(HIP)成形后,夹杂物主体未发现明显的破裂或是内部裂纹,其主体成分仍然为O、Al、Si。在夹杂物与合金基体界面处发生置换反应形成了结构复杂的反应层。该反应层由颗粒状的Al、Ti 氧化物构成,同时含有一定量的Ni、Cr、Co、W 等高温合金中的元素,反应层在高温下有一定的可变形性。

(3)经过温度1080 ℃、应变速率0.0004 s-1、变形量为25%的热变形后,夹杂物主体形态变化不明显,没有发生破裂或产生明显裂纹,主体成分未发生明显变化,仍然为O、Al、Si。夹杂物外部包覆的反应层则随高温合金基体的变形开始从夹杂物上剥离和拉长,并随着金属基体的流动变形,在靠近拉长方向一侧发生聚集。

(4)变形量增大至50%时,莫来石夹杂物连同外部包覆的反应层发生进一步的破碎变形,形成夹杂物碎块加反应层的复合形态夹杂物。该复合形态夹杂物呈线状分布,长轴垂直于压缩方向。破碎的莫来石夹杂物本体仍然以O、Al、Si 为主,含有少量的Ni、Cr、Ti、Co、Mo 等高温合金中的元素。