基于材料及结构的直升机噪声抑制技术研究进展

李文智, 曹瑶琴, 何志平

(中国直升机设计研究所, 江西 景德镇 333001)

直升机因其垂直起降、空中悬停、无场地限制等特性,在医疗、运输、侦查、救援等领域得到广泛应用,人们对直升机的认识也通过不同途径得到了极大的提升。与此同时,日益突出的直升机振动及噪声问题也越来越被关注,该问题一方面会影响装备自身的可靠安全运行,另一方面会对机舱内部人员的身心健康以及周围环境形成噪声危害,也会降低直升机的舒适性和隐蔽性[1]。

近年来,随着民用直升机市场的开拓,直升机行业对直升机噪声及其污染越来越重视,一些国家也已经或正在将直升机噪声水平列入适航条款要求[2]。此外,在军用直升机领域,除舱内人员舒适性问题外,其隐蔽性问题最为突出。随着声探测技术的发展,包括瑞典“直升机搜索装置”和英国的“警戒哨”预警系统在内的新型低空声探测系统,以及美、俄等国研发的新型声探测反直升机地雷的逐渐成熟和列装,严重威胁了军用直升机的战场生存能力。2016 年1 月6 日,美军一架“阿帕奇”武装直升机被俄制声控反直升机地雷击中而坠毁。由此可见,直升机减振降噪已经成为亟待解决的关键性问题之一,迫切需要利用行之有效的方式降低直升机噪声水平。

本文从直升机噪声来源出发,从材料和结构设计的角度对直升机外部及内部噪声的调控及抑制方法进行阐述,并综述了近些年具有直升机减振降噪应用潜力的新材料研究现状和发展趋势,主要包括压电智能材料、吸声蜂窝材料、声学超材料以及阻尼材料,最后对未来直升机降噪材料/结构可能的设计及应用方向提出了研究思路。

1 直升机噪声来源

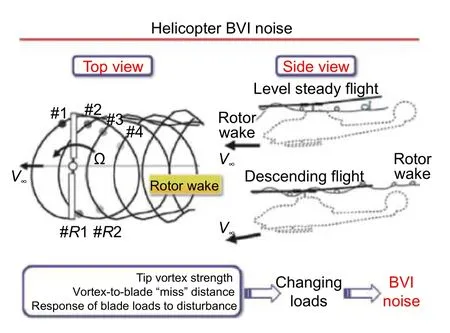

直升机噪声的主要来源主要包括以下三类:(1)旋翼、尾桨气动噪声;(2)主减速器及传动系统噪声;(3)发动机噪声。第一类噪声主要包括厚度噪声、载荷噪声、宽带噪声、高速脉冲(high speed impulsive,HSI)噪声和桨涡干扰(blade vortex interaction,BVI)噪声。其中厚度噪声、载荷噪声由旋转桨叶和空气体积脉动所引起,在低频噪声中占主要部分,厚度噪声随着速度的增加而逐渐提升;宽带噪声是由于桨叶上气流随机脉动产生,相比于其他噪声能量和幅值均较小;HIS 和BVI 噪声均属于脉冲噪声,前者是高速飞行时由激波引起的噪声,可以通过速度控制有效降低,主要沿着飞行的前进方向传播,对舱内和地面影响较小,而后者是由于桨叶高速旋转时,翼尖形成的涡流,不同桨叶桨尖涡相碰撞形成了幅值很高的干扰噪声(图1[2]),BVI 噪声一经出现便会成为主导噪声,同时在直升机的飞行过程中,BVI 噪声的产生也不可避免。因此,在直升机旋翼降噪研究中主要为抑制BVI 噪声,主要途径包括降低桨尖涡产生强度或者避免桨尖涡碰撞。第二类和第三类噪声均由齿轮啮合或者发动机运转谐波形成的激振力产生,振动频率较高,由于与机舱的距离较近,这两类噪声对舱内的影响最为显著[3]。

图1 直升机桨涡干扰(BVI)噪声的产生原理图[2]Fig. 1 Schematic diagram of the generation of helicopter blade vortex interference (BVI) noise[2]

依据直升机各类噪声的产生原因和特性,第一类噪声会在直升机舱体外部形成高噪声辐射场,其次还会以声透射的方式作用于机舱内部,但由于机身表面对声波的反射作用,所以这类噪声主要作用于直升机外部环境场;其余两类噪声主要通过直升机结构传播和声透射的方式作用于机舱内部,而在直升机近场附近,这两类频率较高的噪声会产生显著的衰减,因此主要表现为机舱内部噪声[4]。

2 基于材料及结构的直升机噪声控制现状

依据各类噪声的传播特点和主要作用部位,诸多研究人员分别对直升机外部噪声和机舱内部噪音控制开展了相应的研究,主要包含主动噪声控制技术和被动噪声控制技术。近些年通过机身气动外形设计、桨叶翼型设计、飞行轨迹控制和优化、主动噪声控制、智能桨叶等主动噪声控制技术的研究越发广泛,理论和设计也越发成熟[5-7],可以通过智能化的主动控制或者二次谐波调控,从振动及流体控制等根源上实现直升机各类噪声的有效抑制;但是由于在其应用过程中需对直升机设计做出一定的改动且降噪措施贯彻成本较高,同时由于我国相关技术研究相对较晚,技术积淀薄弱,上述技术在我国直升机上仍未广泛应用。

反之,对于被动降噪技术,以降噪材料和结构设计技术为主,可以在兼顾结构设计的基础上实现较为稳定的降噪效果,且易于维护[8],是现阶段使用较为广泛的直升机降噪手段,主要以压电材料智能旋翼、隔声材料、蜂窝夹层结构、声学超材料等材料和结构设计降噪方式为代表。上述方式可以通过阻碍桨叶与空气涡流撞击降低噪声产生强度,或者通过抑制声透射、结构传播的方式从声音传播途径角度实现噪声抑制,直升机应用潜力较大。该技术对直升机整体结构的改动一般较小,应用部分功能材料或结构实现降噪目标,成为直升机领域降噪研究的热点。

对于直升机的减振降噪材料技术,国外已经开展了相应材料、技术研究与应用[9],国内也开展了相关的实验室研究,取得了一定的进展。

2.1 外部噪声控制技术

直升机的外部噪声控制主要以降低旋翼主桨叶和尾桨的噪声产生为主,通过避免后续桨叶与前一桨叶形成的涡流碰撞的方式,降低所产生的BVI 噪声,达到这一目的的最有效途径就是实现桨叶在转动过程中的扭转变形。

现阶段国内外的解决方案涵盖被动设计与主动设计两种,被动设计采用先进旋翼桨尖、优化旋翼翼型布置、改变旋翼转速等方法,可以在一定程度上降低桨叶噪声,但更为有效的还是主动设计控制方式,其主要原理为降低桨叶载荷、减弱桨尖涡强度、增加桨涡干扰距离,以及改变桨涡干扰角等,发展出高阶谐波控制(higher harmonic control,HHC)[10]、独立桨距控制(individual blade control,IBC)[11]、主动扭转旋翼控制(active twist rotor,ATR)、主动后缘襟翼控制(actively controlled flaps,ACF)等方法。HHC 方法可实现部分谐波桨距控制,但对于某些频率无能为力[12],IBC 方法弥补了上述问题,可单独实现多谐波桨距变化和任意的变距运动[13],但是上述两种设计过于复杂,所需驱动功率大,且IBC 控制系统基本采用液压系统驱动,其作动器质量代价较大,且与液压作动器配套使用的液压集流环成本高昂不易维护,暂未获得实际应用。

然而基于材料的ATR 与ACF 方法有效减小了驱动功率、简化了设计难度,有效解决了HHC及IBC 技术的不足,智能材料(如压电材料、记忆材料等)在直升机桨叶中的使用应运而生,为配合压电智能材料的使用发展出相应的电激励驱动机构。

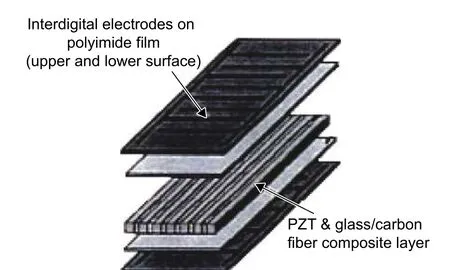

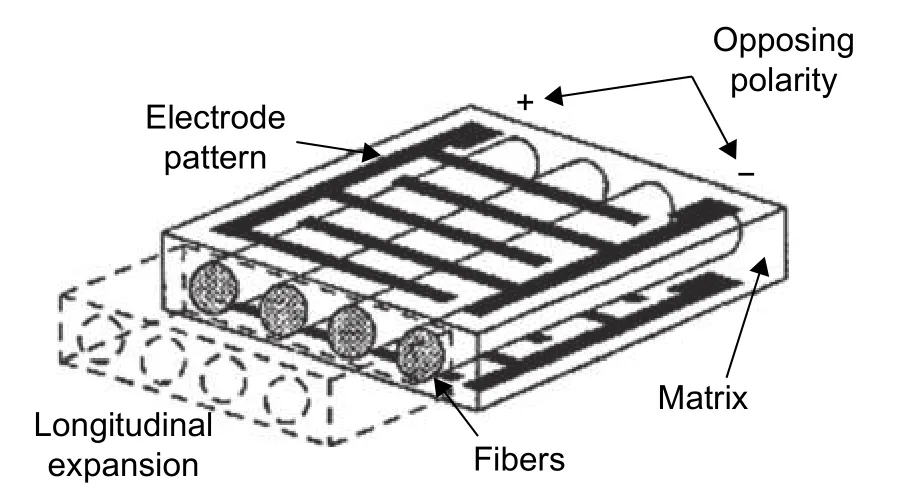

2.1.1 智能纤维复合材料桨叶

近些年,出于对直升机减重、耐腐蚀性、抗疲劳性和损伤容限的考虑,传统笨重的铝合金、锂合金等金属材料桨叶逐渐被复合材料桨叶所替代,复合材料桨叶所表现出的良好设计性也使其能够实现更多功能上的改进,智能纤维复合材料便是其中之一[14-16]。这种材料是由玻璃纤维或碳纤维与压电(PZT)纤维耦合后层压而成的,与传统复合材料用桨叶的不同之处在于智能纤维复合材料最外层的树脂包覆膜(如聚酰亚胺膜)上埋入了交指电极(具体结构如图2[17]和图3[17]所示),在直升机桨叶旋转过程中,通过在电极中通电激发PZT 纤维变形而实现整片桨叶的扭转变形,抑制其颤振、振动以及与前一桨叶桨尖涡流的碰撞,最终实现降低主桨叶噪声的目的[17]。20 世纪末,美国已经用智能纤维复合材料制造了1/6 缩比的CH-47D 直升机桨叶的模型,并在贝尔直升机公司进行了风洞实验,同时也制备了全尺寸智能扭转旋翼(ATR),并在NASA 兰利研究中心的跨音速风洞进行了悬停实验,1000 V 电压激励下1°~1.5°的最大扭转角可发生4±1 次/转(33~35 Hz),表现出良好的桨叶扭转控制能力;此外,Rodgers 和Hagood 以该种形式制作了长2.749 m、弦长107.7 mm 的桨叶,也获得了±2°的桨尖扭转[17]。与此同时,国内复合材料自直-10 研究以来也实现了跨越式发展,复合材料桨叶和复合材料机身结构应用越发广泛,智能材料复合桨叶等应用前景广阔。

图2 智能纤维复合材料各层结构图[17]Fig. 2 Structure of intelligent fiber composite material[17]

图3 智能纤维复合材料示意图[17]Fig. 3 Schematic diagram of smart fiber composite[17]

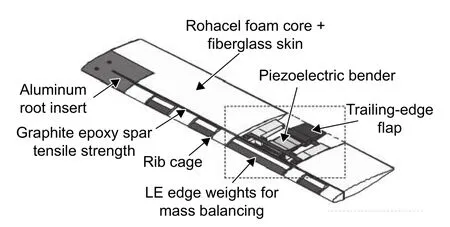

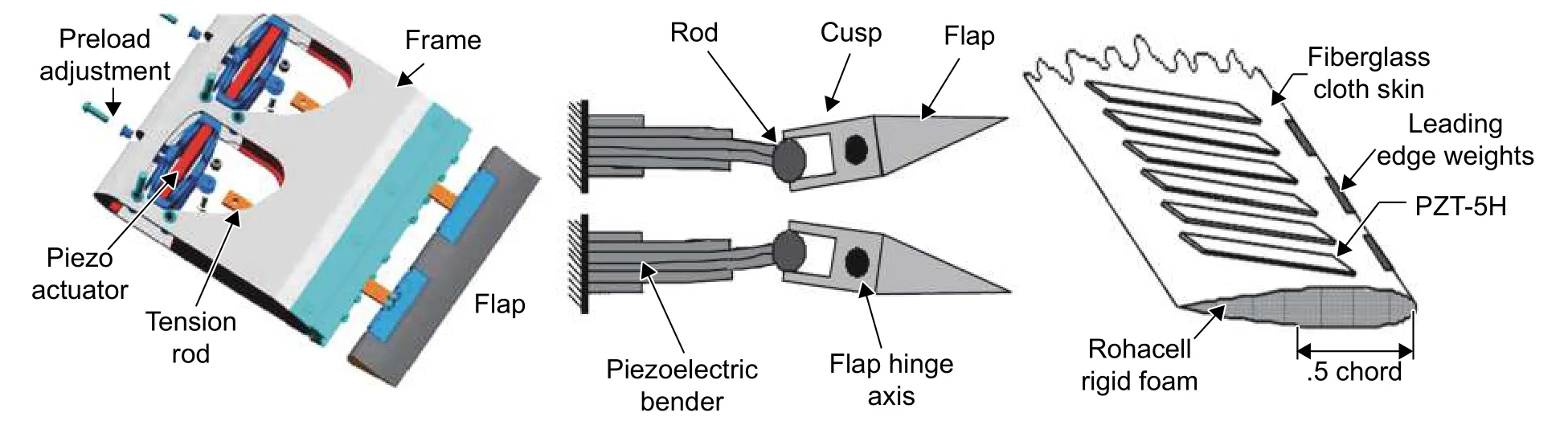

2.1.2 智能驱动主动后缘襟翼

智能驱动主动后缘襟翼这一类控制降噪方式主要通过在直升机主桨叶靠近尖端位置(图4 方框位置),以添加可驱动主动后缘襟翼的方式来实现桨叶在运行过程中的偏转,利用材料实现襟翼驱动的主要方式包括双压电(PZT)晶片驱动、压电叠层片驱动、磁致伸缩致动器驱动、形状记忆合金驱动等,典型的设计模型图如图4 所示[18]。在设计的缩比模型实验条件下,Bell 公司利用8 层压电片叠层结构实现了在900 r/min 转速下最大振幅±6°的性能,实现了设计目的。马里兰大学也提出了在桨叶上下表面对称贴合PZT 片(图5),在风洞实验中实现了±2.5°的扭转[19-20]。此外对于形状记忆合金驱动襟翼,构建了包含两根互逆形状记忆合金的扭转管驱动结构,实现了±7.5°的扭转,最大可以实现12 dB 的降噪效果[21],技术虽不成熟,但有良好的发展前景[22]。

图4 智能驱动主动后缘襟翼位置[18]Fig. 4 Intelligent drive active rear edge flap position[18]

图5 典型的智能驱动主动后缘襟翼结构示意图[18]Fig. 5 Typical intelligent drive active trail edge flap structure[18]

在国内,该项技术仍处于理论设计与研究阶段,与国外仍存在一定差距,这与该项技术的应用需求推动力不足密切相关,但是近几年国内对智能材料研究迅速升温,其应用方面发展迅速,主要表现在智能桨叶中关键压电材料的设计研究方面。有研究者开展了具有钙钛矿结构系列压电陶瓷(铌酸镁铅-锆钛酸铅PMZ-PZT、锆钛酸铅镧PLZT、钛酸锰铌铋BTMN 等)成分及制备技术研制,形成了具备多种压电系数及场感应应变等特性的压电材料,有望进一步提升智能旋翼的变形偏转能力,为我国压电智能旋翼的进一步应用发展奠定了材料基础[23-28]。2019 年5 月航空工业直升机所牵头的ACF 智能旋翼基于智能压电材料的压电驱动器项目实现后缘襟翼的主动控制,安装了4 m 直径智能旋翼试验机实现悬停与前飞实验验证,研究取得了阶段性成果,后续相关工作也正在进一步积极开展。

综上所述,智能纤维复合材料在材料研究方面实现了快速发展,与此同时国内正开展相关材料的设计与模拟等工作,南京航空航天大学等单位对两种技术开展了广泛研究[29-31]。但随着对直升机桨叶转速要求的提高,复合桨叶或襟翼所处环境的动态压力、离心力、摩擦力矩均会随之增加,这会降低智能材料的驱动能力,桨叶偏转能力显著降低。此外,在全尺寸应用条件下,上述作用力越发显著,也会导致桨叶的偏转振幅降低,同时由于驱动系统结构和自适应策略的复杂性,及其偏低的能量转换效率和驱动力,使得智能材料驱动桨叶在直升机上的应用仍有大量工作需要开展。

2.2 舱内噪声控制技术

对于舱内噪声控制技术现阶段仍以材料或结构设计技术为主,同时发展出主动结构声振控制技术以及主动消声技术。虽然主动消声技术可以通过等级反相的次级声场实现减振降噪目的,但是由于直升机舱内噪声的复杂性以及该技术的成熟度不高,目前仍处于实验室阶段。而减振降噪新型材料、超材料因其结构设计、理论设计相对简单,对直升机整体结构影响小获得了更为长足的发展。

2.2.1 吸声棉、吸声泡沫、吸声板

吸声棉、吸声泡沫和吸声板等是最为传统的吸声结构(图6),在固定翼飞机应用较为广泛,材料多以石棉、聚酯等为主,附着在机舱内表面以实现降噪的目的,据报道,该类材料在直升机领域有过应用,但是由于其安装使用占用了较大的机舱内空间、增加了一定的机身质量且降噪(尤其是对结构传导噪声抑制)效果不显著,降噪效果在5 dB 以内[32],因此各个应用领域均在研究新的解决方案[33]。

图6 吸声棉、吸声泡沫和吸声板降噪原理Fig. 6 Noise reduction principle of sound absorption cotton,sound absorption foam and sound absorbing plate noise

2.2.2 降噪蜂窝结构

随着复合材料尤其是蜂窝夹层复合材料用量的增加,且闭合空腔具有一定的消声特性,因此“可降噪蜂窝结构”这一结构-功能一体化的概念被随之提出,降噪蜂窝材料得到了快速研究和发展,基于共振吸声结构而制造的穿孔板共振吸声蜂窝结构成为直升机上最具潜力的消声方案,这类结构是由具有一定厚度的蜂窝芯材耦合多孔上面板和无孔下面板组合而成的[34-36],通过利用每一个蜂窝孔格的赫姆霍兹共振机制来实现降噪目的[37],现阶段国外赫氏公司已经实现了单自由度、双自由度以及多自由度降噪蜂窝的研制与应用,可以针对应用目标的多个噪声特征频率来设计吸声结构,增强了吸声结构降噪的适应性,如图7所示[38]。

图7 赫氏公司制备的带内隔膜的消声蜂窝芯[38]Fig. 7 Noise absorption honeycomb with embedded dia phragm[38]

目前国内纪双英等[38-39]开展了内嵌式多自由度降噪蜂窝的研究与应用工作,已经实现了在500~6400 Hz 的频段范围内平均吸声系数0.87 的设计及制备能力,表现出来的隔声能力有望达到15 dB或以上,并开展在飞机上的应用工作。然而这种基于赫姆霍兹共振机制的吸声降噪结构在500~1000 Hz的低频范围内降噪能力有限,是该项技术亟须改进的缺点[39]。

2.2.3 声学超材料

人工周期结构是一类通过设计调控获得的存在弹性波禁带的结构,包含传统工程周期结构、声子晶体以及声学超材料三种体系[40],在弹性波禁带范围内,声音的传播可以被有效抑制,从而实现在某些特定波段范围内声传播的抑制。21 世纪初以来,基于人工周期结构的国内外降噪研究发展十分迅速,在实验室阶段形成了周期性结构减振支杆和局域共振单元周期板结构等两类较为成熟的降噪结构,并衍生出声学黑洞这一全新技术概念。

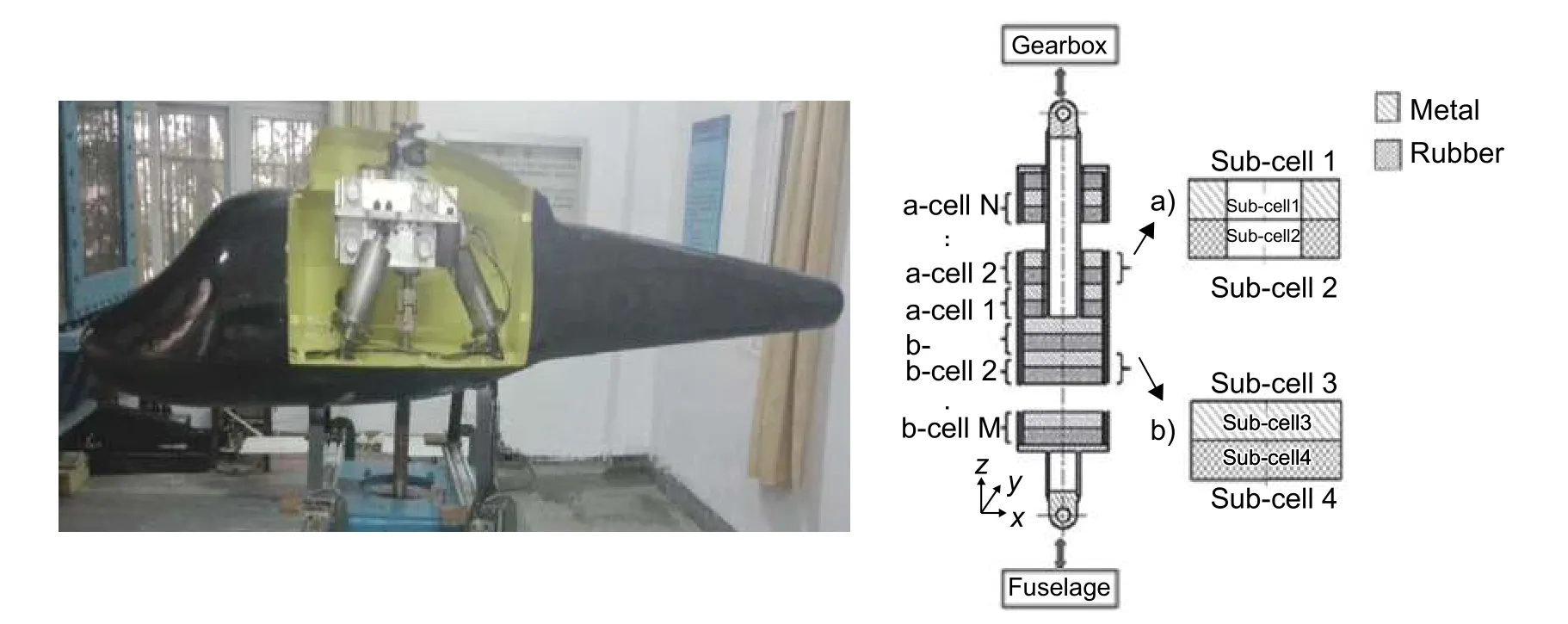

(1) 周期性结构减振支杆

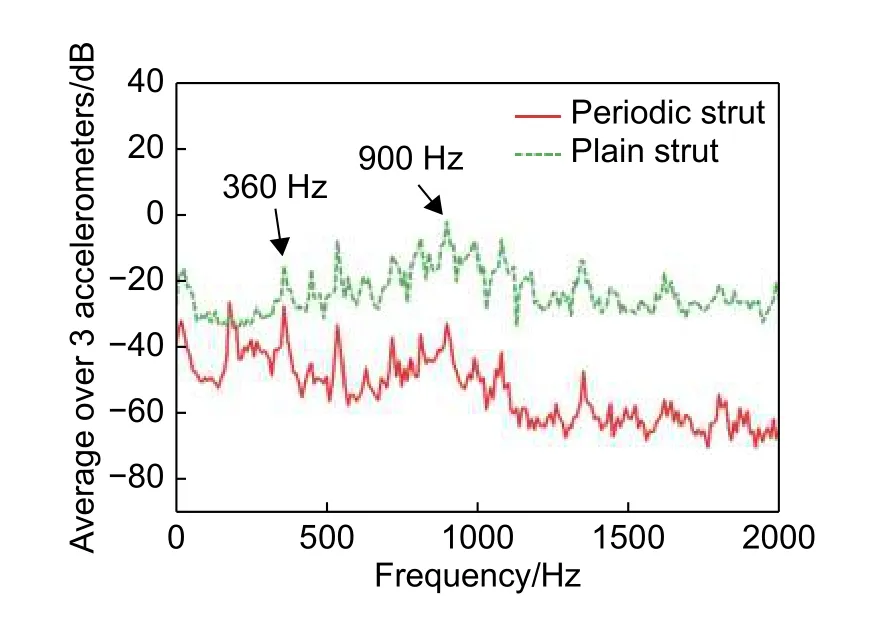

南京航空航天大学利用橡胶的阻尼特性,通过材料间的软硬交替及厚度等参数的理论模拟调控,设计研制了双材料乃至多材料体系的周期性结构支杆,在周期性结构减振支杆进行了较为深入的研究,安装在直升机主减速器与机舱上顶板之间(图8[41]),实现了舱内振动噪声的显著抑制。图9 为周期性结构减振支杆与传统支杆振动噪声对比[41]。由图9看出,在500~2000 Hz 振动噪声曲线更为缓和平稳,降低程度最大可达到近30 dB[35-36]。

图8 周期性结构减振支杆安装位置与具体结构[41]Fig. 8 Location and structure[41]of periodic strut installation

图9 周期性结构减振支杆与传统支杆振动噪声对比[41]Fig. 9 Comparison of the noise responses between the period ic struts and traditional struts[41]

由于多材料复合结构体系工艺较为复杂,在实现过程中可能存在问题,因此开展了单一材料体系周期性减振支杆的研究,设计了如图10 所示的周期性结构支杆。虽然其降噪频段较窄,但可以通过机械阻抗具有较大差异的两类组件匹配和不连续几何尺寸调控适当改善上述问题,拓宽降噪频段。该新型支杆的阻滞特性与材料的静态应力、质量、周期数、单元刚度有关,在500~2000 Hz 加速度衰减可以达到12 dB 以上,总衰减为64%[42-43]。

图10 单材料周期性结构减振支杆结构[43](a)单材料周期支杆示意图;(b)单元结构示意图;(c)周期支杆试样Fig. 10 Single material periodic strut structure[43](a) schematic diagram of single material periodic strut; (b) schematic diagram of the cell structure; (c) periodic strut sample

(2)局域共振单元周期板结构

局域共振单元周期板结构是在板结构上周期性耦合附加结构,其整体结构和在机上的安装形式如图11[38]所示,可以通过周期结构的共振消声特性实现某一频率声振动传播的抑制。该结构一般由均匀板与周期排列的附加结构组成,典型均匀板为普通单层板。

图11 局域共振单元周期板典型结构及降噪能力[38]Fig. 11 Typical structure and noise reduction capacity of the local resonance unit cycle board[38]

国防科学技术大学开展了相关研究,使用周期板后在690~1500 Hz 这一频段内振动位移响应比得到了显著的抑制,平均抑制水平可达10~15 dB[44]。此外,通过对单层板进行改进所构成的周期板,如使用蜂窝夹层周期板,实现了在更宽频率范围内振动与噪声的抑制,同时也对该结构的理论机制进行了研究[45-46]。随着未来相关材料及结构制备和设计理论的发展成熟,局域共振周期结构在直升机降噪领域将有着巨大的应用潜力。

(3)声学黑洞

声学黑洞(ABH)效应是利用结构阻抗的变化,通过改变结构形式而形成的陷波器,可以通过局部区域厚度按照一定幂律规函数进行设计,具有实现简单灵活、操控效率高、频带范围宽,质量小等优点,是一种更为新颖的设计思路[47-49]。南京航空航天大学在该领域开展研究较早,也提出了包含内嵌式ABH 结构和附加式ABH 结构的设计模式,最好可实现质量不增加前提下,舱室平均噪声水平在1/3 倍频程内降低3~10 dB,实现了很明显的减振降噪能力[50]。此外,更是在ABH 结构分析、声波操控能力及机理分析方面提出许多可行的方法,但仍主要集中在实验室及理论研究阶段,未来有望成为主流的减振降噪结构。

总的来说,以直升机减振降噪应用为目的,人工设计的周期结构可以根据具体型号及使用需求实现降噪频率的定制化设计,有望在极大程度上缓解直升机舱内噪声问题,但这一类结构附加材料设计较为复杂,尚未开展过直升机型号上的应用研究,距离工程化应用还有一定距离。

2.2.4 阻尼材料

在隔声板上增加应用阻尼材料也是常用的方式,在汽车工业中应用较广,但在直升机领域中,由于质量和尺寸限制,约束阻尼因其结构质量大而未能广泛应用;自由阻尼材料虽然工艺简单、实施方便,但效果较弱,且有研究发现,当通过阻尼处理实现减振降噪时,降噪效果并不随着阻尼的增大而成比例的增加(声损耗数R=20lgm+20lgf-48),阻尼处理并不总能使声辐射得到有效抑制,且普遍应用阻尼材料的降噪能力一般为1~5 dB,减振降噪能力较弱[51],也不是较好的选择。因此现阶段,除在某些关键部位(如减振器)及航电系统成品结构中应用了具有阻尼作用的橡胶类材料,以减小振动噪声的影响,阻尼材料在直升机舱体和支撑结构中并未得到较多应用。

随着先进检测技术及设备的不断发展及其在材料领域的不断应用,已有大量实验结果证明镁基金属材料有明显的应变振幅效应[52-55]。国外学者已经实现了通过合金化来提高镁合金的阻尼性能和力学强度,形成了Mg-Cu-Mn、Mg-Si-Cu 等一系列高强高阻尼材料,室温的抗拉强度可达到290 MPa[56],降噪能力也可以达到3~5 dB。然而现阶段镁合金材料仍存在较为严重的腐蚀问题[57],但随着未来合金化机理及防腐机理研究的深入,上述问题有望得到解决,从而实现在直升机阻尼降噪领域的应用。

3 结束语

现代直升机得到长足发展和广泛应用,各个领域对直升机的噪声问题越发重视,为了进一步提升军用直升机的战场声隐蔽能力,同时提高民用直升机的舒适性并降低其带来的噪声污染,将在很大程度上依赖于降噪材料及基于材料的降噪结构设计。虽然从20 世纪末以来,各类降噪材料及结构开展了广泛研究,也取得了一定的成果,但因为种种原因而未实现真正的广泛装机应用。随着各类新型材料机理研究及其结构设计向着深入化、成熟化发展,其将会在直升机上获得更为广阔的应用前景。基于材料/结构的降噪技术发展趋势如下:

(1)主动降噪技术是从桨叶流体控制的根源上实现直升机减震降噪目的的必由之路,在主动驱动/激励装置设计不断走向成熟的前提下,基于压电材料、记忆合金等智能材料制造的智能纤维复合桨叶及智能驱动襟翼是解决桨叶噪声的关键,实现强变形偏转能力、高强度压电材料、记忆合金的研制,从而克服高速旋转大尺寸桨叶偏转难的问题,将是直升机减振降噪主流方向。

(2)亥姆霍兹共振吸声原理是目前理论和技术发展均相对成熟的方案,国内相关技术发展也达到了可工程化的水平,耦合蜂窝夹层复合材料在直升机领域使用量的不断增加,基于亥姆霍兹共振吸声原理的降噪材料/结构向着结构功能一体化发展,并且随着材料/结构设计和制造能力不断提升,多自由度降噪蜂窝的参数调控能力将更加灵活,降噪频段和降噪能力将显著拓宽和提升,是最具研制应用潜力的体系。

(3)人工周期材料/结构等超材料中存在的声学禁带区域以及声学黑洞存在的禁声逃逸特性,在这些声频段内可以显著降低声波的传播强度,从而实现降噪的作用。通过结构和材料刚度等性能的调控可以进一步提升降噪波段的频段,实现宽频降噪的目的。随着声学超材料成熟度不断提升,这类材料将重点应用于平板、支撑结构中,实现减振降噪能力的跨越式提升。

(4)随着对材料阻尼机理认识和理解得越发透彻,材料阻尼性能调控手段和能力也将得到更进一步的发展。在直升机领域,基于机身减重设计要求,在机身表面附着高阻尼材料将对减重产生不利影响,研究具有高阻尼性能的高强结构材料,实现高强度-高阻尼的结构-功能一体化设计将成为趋势。