铝粉对可陶瓷化硅橡胶复合材料及其陶瓷体性能的影响

母汶汶 赵孙策 肖顺红 陈福德 陈 芳 马寒冰

(西南科技大学材料科学与工程学院 四川绵阳 621010)

可陶瓷化硅橡胶是近年来出现的一种新型耐火材料[1]。一方面,可陶瓷化硅橡胶在常温下能够保持普通硅橡胶良好的弹性和力学性能,当遇到火焰灼烧或高温时又可以形成具有自支撑性能的陶瓷体,陶瓷体在火焰中不熔融、无滴落,可保证电路的正常使用和完整性,从而阻止火焰向材料内部蔓延,达到耐火和阻燃的目的[2-4];另一方面,可陶瓷化硅橡胶复合材料具有轻质、耐酸碱性、耐腐蚀、绝缘性以及良好的加工性能等优点[5-8],在耐火材料领域受到众多研究学者的关注,并在耐火电缆、消防安全、航空航天、电子通信等方面得到广泛应用[9-11]。

可陶瓷化硅橡胶复合材料目前的主要制备方法是在有机硅橡胶基体中添加一定比例的成瓷填料、增强剂、助熔剂、硫化剂及其他助剂,经过硫化交联制得[12]。一般以乙烯基硅橡胶作为基体,加入无机填料来增强复合材料的耐热性和陶瓷体的力学性能[13-14],如硅灰石、高岭土、白云母、玻璃粉、碳纤维等[15-18]。助熔剂是可陶瓷化硅橡胶复合材料的重要组成部分,在高温下助熔剂将热分解产物黏结在一起。此外,助熔剂还可以促进低温陶瓷化,提高陶瓷体的机械强度[19-23]。目前制备的硅橡胶复合材料热稳定性较差,在遇到高温或火焰时,一旦开始燃烧便会化为粉末,不再具备防火功能,同时也失去了机械支撑作用[24-26]。因此,在保证复合材料具有较好的力学性能时,提高复合材料的热稳定性和陶瓷体的机械强度是目前最大的难点[2]。当前国内外学者针对可陶瓷化硅橡胶的成瓷性能较差、陶瓷体强度不高等问题进行了一系列研究。文献[27]研究了不同成瓷条件对瓷化后陶瓷体的微观结构和力学强度的影响。文献[28-29]研究了可陶瓷化硅橡胶的瓷化过程和瓷化机理,结果表明填充材料的熔点较低时,会在高温下产生强大的陶瓷残留物。丁永红等[19]研究发现硅橡胶在1 000 ℃烧蚀后,ZnO,SiO2,CaO等氧化物发生共晶反应,彼此相互连接,在内部形成独特的网状结构,完成瓷化过程。孟盼等[30]通过研究云母/玻璃粉体烧结后陶瓷体的XRD谱图发现,硅橡胶高温分解时所形成的新的晶相有利于陶瓷体的致密化和强度的提高。 Konar等[31]在天然橡胶中加入Al2O3填料来增加复合材料的黏度、刚度和网络链,结果表明,与未填充的橡胶复合材料相比,Al2O3复合材料的模量提高了147%,抗拉强度提高了190%,断裂伸长率降低20%。铝粉能够有效提高橡胶材料的耐热性,同时铝粉作为理想的金属导热粉体,可以有效改善橡胶在硫化过程中的传热问题,且对橡胶基体无氧化作用,相比其他金属粉体,铝粉又具有质轻、无毒无污染、成本低廉等优点[32-33]。以上研究分析了可陶瓷化硅橡胶复合材料成瓷机理及条件,并探究了影响陶瓷体性能的因素,但未有效改善复合材料的热稳定性以及陶瓷体的力学强度。

目前,可陶瓷化硅橡胶存在耐热性差、成瓷后陶瓷体力学强度不高等问题,无法满足使用需要。本实验将铝粉添加到可陶瓷化硅橡胶复合材料,制备出不同铝粉含量的可陶瓷化硅橡胶,分析铝粉添加量对复合材料的热稳定性能、力学性能以及陶瓷体的力学强度和质量残留率的影响,以期改善可陶瓷化硅橡胶的耐热性,提高成瓷后陶瓷体的力学强度。

1 实验

1.1 实验原料

甲基乙烯基硅橡胶(SR),型号110-2,Mn=6.5×106g·mol-1,乙烯基含量0.23%,中蓝晨光化工研究设计院;羟基硅油(HSO),中蓝晨光化工研究设计院;气相二氧化硅,型号A200,BET表面积为200 m2/g,赢创化工有限公司;2,5-二甲基-2,5-二(叔丁基过氧基)己烷(DBPH),型号MC-8B,东莞市迈腾橡塑材料有限公司;硅灰石(Wo),中国宜春上高月亮山矿产品开发有限公司;硼酸锌(B2H8O8Zn,AR),广州翁江试剂有限公司;铝粉(Al),创盈金属材料有限公司;乙醇(AR),成都科龙化学试剂厂。表1为可陶瓷化硅橡胶复合材料的配方,符号标记为SR/Al。

1.2 可陶瓷化硅橡胶复合材料的制备

根据表1中的各原料比例,依次将甲基乙烯基硅橡胶、羟基硅油、气相二氧化硅、硅灰石、硼酸锌、铝粉投入到密炼机(型号SU-70B,中国常州苏研科技有限公司)内,在100 ℃进行30 min充分混合后取下,将混炼胶再次放入密炼机内,在150 ℃进行30 min的二次密炼。然后放置于双辊开炼机(型号401型,中国东莞锡华有限公司)上并加入DBPH,齿轮比为1.0∶1.2,薄通后将样品放入模具(100 mm×100 mm×2 mm)。硫化过程包括两部分,首先在平板硫化机(型号406,中国东莞锡华有限公司)内175 ℃,10 MPa硫化10 min,然后在200 ℃ 烘箱(北京永光明仪器厂1010-BS型)中放置2 h。将可陶瓷化硅橡胶复合材料样条(50 mm×4 mm×3 mm)盛放在瓷舟内并放在马弗炉(型号7C7C-12,中国上海特成有限公司)内,以10℃/min的速率100 min升温至1 000 ℃并保温30 min,待冷却至室温取出得到陶瓷体。

表1 可陶瓷化硅橡胶复合材料的配方Table 1 Formula of ceramic silicone rubber composites

1.3 测试与表征

1.3.1 可陶瓷化硅橡胶复合材料和陶瓷体力学性能测试

根据GB/T 528—2009和GB/T 529—2008测定硅橡胶复合材料的力学性能,使用万能试验机(型号104C,WANCE)测试拉伸性能,样品为哑铃型且尺寸为50 mm×4 mm(窄区宽)×2 mm,撕裂测试样品为新月形,加载速度均为500 mm/min。陶瓷体力学性能测试根据GB/T 6569—2006试验标准,用三点弯曲法在万能试验机测试弯曲强度,加载速度为0.5 mm/min。Shore A 硬度根据 GB/T 531.1—2008 通过硬度计(Lan & M,LXD-A)测试。测试结果分别来自5个样品。

1.3.2 热失重分析

复合材料热失重分析采用热失重分析仪(耐驰STA 449 C型)测试,测试温度范围30~1 500 ℃,升温速度10 ℃/min,测试气氛为空气,气流速度40 mL/min。

1.3.3 陶瓷体形貌分析

陶瓷体微观断面形貌分析采用扫描电镜(日立公司TM-1000型)进行测试,测试样品需要喷金处理。

1.3.4 X射线衍射分析

采用X射线衍射仪(XRD,smartlab日本理学 9 kW)测试获得陶瓷体的X射线衍射光谱。以8°/min速率连续扫描。

1.3.5 陶瓷体吸水率和密度测试

陶瓷体吸水率和密度测定方法根据GB/T 3299—2011和GB/T 25995—2010,采用煮沸法,将试样放在煮沸装置中并煮沸3 h,停止加热后在水中冷却至室温。试样的吸水率为所吸水的质量与干燥试样质量之比,吸水率根据式(1)计算:

(1)

体积密度根据式(2)计算:

(2)

式中:ω为试样的吸水率;ρ为试样表观密度;m0为干燥试样的质量;m1为吸水饱和试样的质量;m2为浮重;m3为湿试样质量;ρ1为室温下H2O的密度。

2 结果和讨论

2.1 铝粉对可陶瓷化硅橡胶复合材料力学性能的影响

材料的拉伸强度、断裂伸长率、杨氏模量能够反应材料的抗拉伸变形的能力。可陶瓷化硅橡胶复合材料的力学性能测试结果如表2所示。结果表明,与不添加铝粉的样品相比,添加质量分数5%铝粉的样品拉伸强度有所提升,而铝粉质量分数增加到10%~25% 后,拉伸强度下降。断裂伸长率在不添加铝粉时最大,为144.01%,添加铝粉后,断裂伸长率随着铝粉添加量增加而下降,材料的抗拉变形能力整体上出现下降趋势,但下降幅度不大。这是因为铝粉添加量少时在复合材料基体中有较好的分散性,对基体有一定的补强作用,但随着铝粉添加比例的不断提高,阻断了硅橡胶基体的结合,基体之间的结合力减弱,拉伸强度减小。

表2 硅橡胶复合材料的机械性能Table 2 Mechanical properties of silicone rubber composites

添加铝粉的复合材料的撕裂强度呈现先增后降的趋势,从15.83 kN·m-1增加到20.21 kN·m-1再减至14.08 kN·m-1。在铝粉添加量较低时,铝粉对基体有一定的补强作用,撕裂面的结合强度提高,材料的抗撕裂破坏能力好,但铝粉添加量再增加,破坏了基体的完整性,橡胶基体之间的结合力下降,材料的抗撕裂破坏能力变差。与不添加铝粉的材料相比,添加少量的铝粉会使复合材料的硬度增加7% 左右,但铝粉添加质量分数大于5% 以后,硬度增加反而不明显,添加不同量的铝粉,复合材料的硬度会有不同程度的提高。总体来讲,在橡胶基体中添加质量分数25%以内的少量铝粉可以提高复合材料的力学性能,但提高幅度并不大。

2.2 铝粉对可陶瓷化硅橡胶复合材料热失重的影响

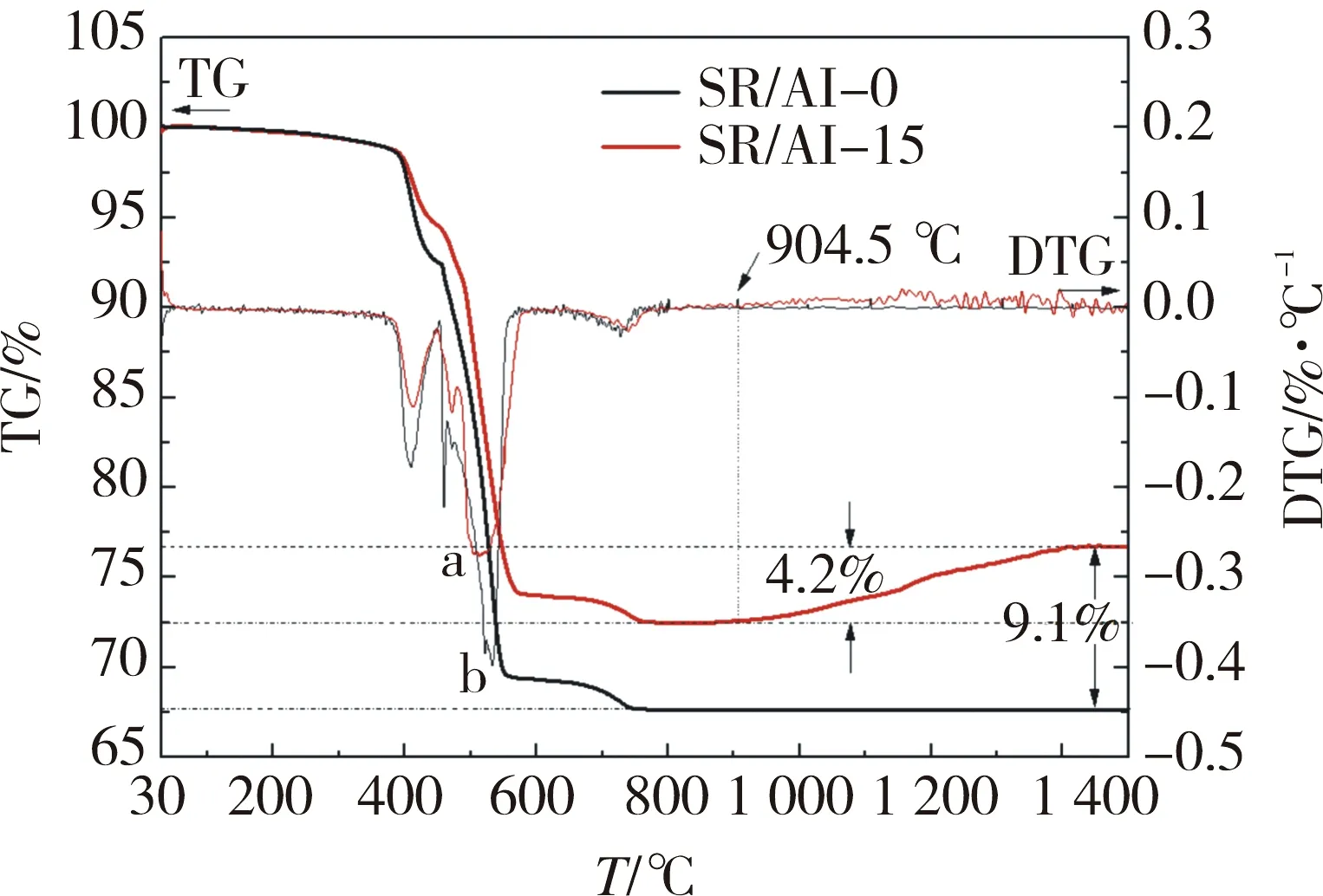

对添加质量分数0%和15%铝粉的硅橡胶复合材料做热失重分析,结果如图 1所示。在不添加铝粉时,重量损失10% 时的温度(T10%)和最大失重速率对应的温度(Tmax)分别为471.5 ℃ 和533.4 ℃;在添加质量分数15%铝粉时,T10%和Tmax分别为495.7 ℃ 和528.3 ℃。不添加铝粉的T10%比添加铝粉的材料低24 ℃,故添加铝粉可以提高复合材料的初期分解温度,但从DTG曲线中a,b两点可以看出SR/Al-15提前达到最大热失重速率,这是因为铝粉的添加消除了部分测试时产生的热滞后效应。

图1 硅橡胶复合材料的热失重曲线Fig.1 Thermogravimetric curves of silicone rubber composites

从TG曲线可以看出,在不添加铝粉时,最大热失重温度为798.7 ℃,对应的质量残留率为67.6% 且保持恒定;在添加质量分数15%铝粉时,最大热失重温度为824.7 ℃,对应的质量残留率为 72.5%,但是在904.5 ℃ 后,SR/Al-15的热失重曲线呈上升趋势,质量增加4.2%,且在1 450 ℃ 后恒定。相比之下,添加铝粉后材料的最大热失重温度提升了26 ℃,质量残留率提高了9.1%。SR/Al-15在904.5 ℃ 时热失重曲线出现上升的原因在于铝粉开始被氧化,以Al2O3的形式存在,质量增加。

铝粉的添加可以提高复合材料的初期分解温度、最大热失重温度和质量残留率,复合材料的热稳定性和耐热性均得到有效提高。

2.3 陶瓷体的宏观和微观形貌分析

实验对添加了不同量铝粉的复合材料进行高温烧结,得到具有一定强度的陶瓷体,图2显示了复合材料与烧结之后的陶瓷体宏观形貌对比。从图2可以看出,复合材料在烧结之后,长度上有明显收缩,陶瓷体形状与表面脱落程度均有差异。在不添加铝粉时,复合材料在烧结过程中内部有气体溢出,陶瓷体外壳膨胀而呈现出圆棒状结构,尺寸保留性差且表面裂纹宽大,外壳与内部结构分离,陶瓷体断裂峰值力小。在添加铝粉后,形成的陶瓷体裂纹较小,结构较为完整,随着铝粉添加量增加,复合材料与陶瓷体外观颜色加深,陶瓷体外观棱角逐渐显现。在添加质量分数15%铝粉时,陶瓷体形貌无较大缺陷和裂缝产生,尺寸保留性较好,具有一定支撑能力。当铝粉添加质量分数为20%和25%时,陶瓷体表面出现裂纹,并明显有颗粒析出,这是由于铝粉添加量增多后较为密集,在高温下,铝粉之间容易发生黏结从而形成大的团聚体,影响了陶瓷体外观的完整性,陶瓷体断裂峰值力也有所下降。

图2 复合材料与烧结后陶瓷体宏观形貌图Fig.2 Macro morphology of composite and sintered ceramic body

实验通过扫描电镜对陶瓷体的断面微观结构进行观察,结果如图3所示。不添加铝粉与添加铝粉的陶瓷体相比较,添加少量铝粉的陶瓷体断面结构较为致密,尤其是铝粉添加质量分数为15%时,陶瓷体断面结构的缺陷明显较少,结构最为致密。这是因为:添加量较少时,铝粉在基体中的分散性好,可以和基体形成较为完整的结构;当铝粉添加量过多时,铝粉发生团聚,在基体中的分散性变差,破坏了基体结构的完整性,出现较大尺寸的缺陷。

图3 陶瓷体断面微观形貌图Fig.3 Micro-topography of ceramic body section

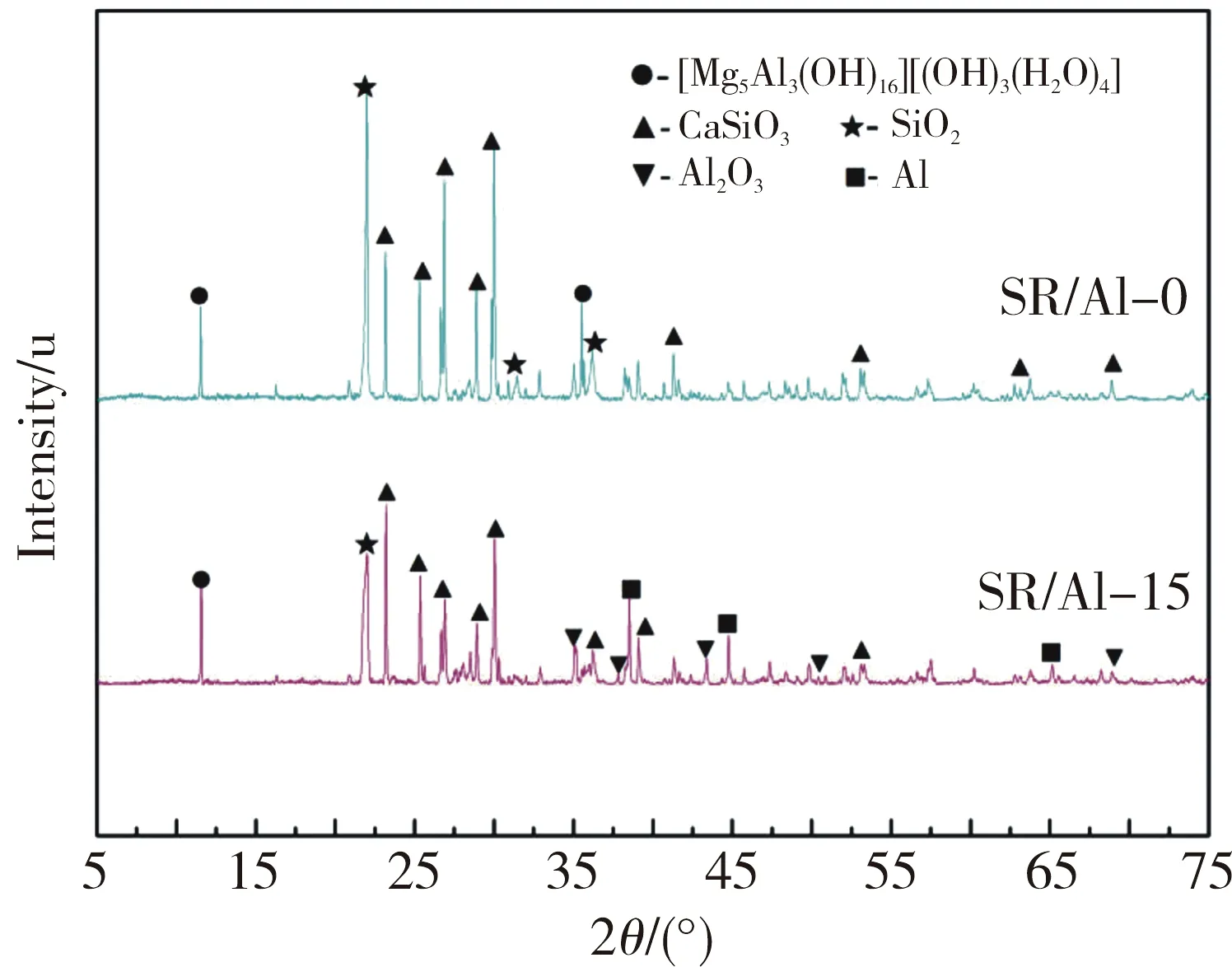

2.4 X射线衍射分析

实验对添加质量分数0%和15% 铝粉的硅橡胶复合材料烧结后的陶瓷体进行XRD分析,结果如图4所示。不添加铝粉时,在XRD光谱图中出现了CaSiO3和SiO2以及化合物[Mg5Al3(OH )16]·[(OH)3(H2O)4],CaSiO3为硅灰石的主要成分,二氧化硅(SiO2)是由硅橡胶基体受热分解[34-35]以及白炭黑添加所致,化合物[Mg5Al3(OH )16]·[(OH)3(H2O)4]是由硅灰石高温下熔融所形成的共熔体。铝粉添加质量分数为15%时,陶瓷体的XRD光谱图中出现了Al和Al2O3的新晶相,主要是由添加铝粉所形成的,此外无新的晶相生成。

图4 硅橡胶复合材料陶瓷体 XRD衍射图谱Fig.4 XRD spectra of ceramic bodies of silicone rubber composites

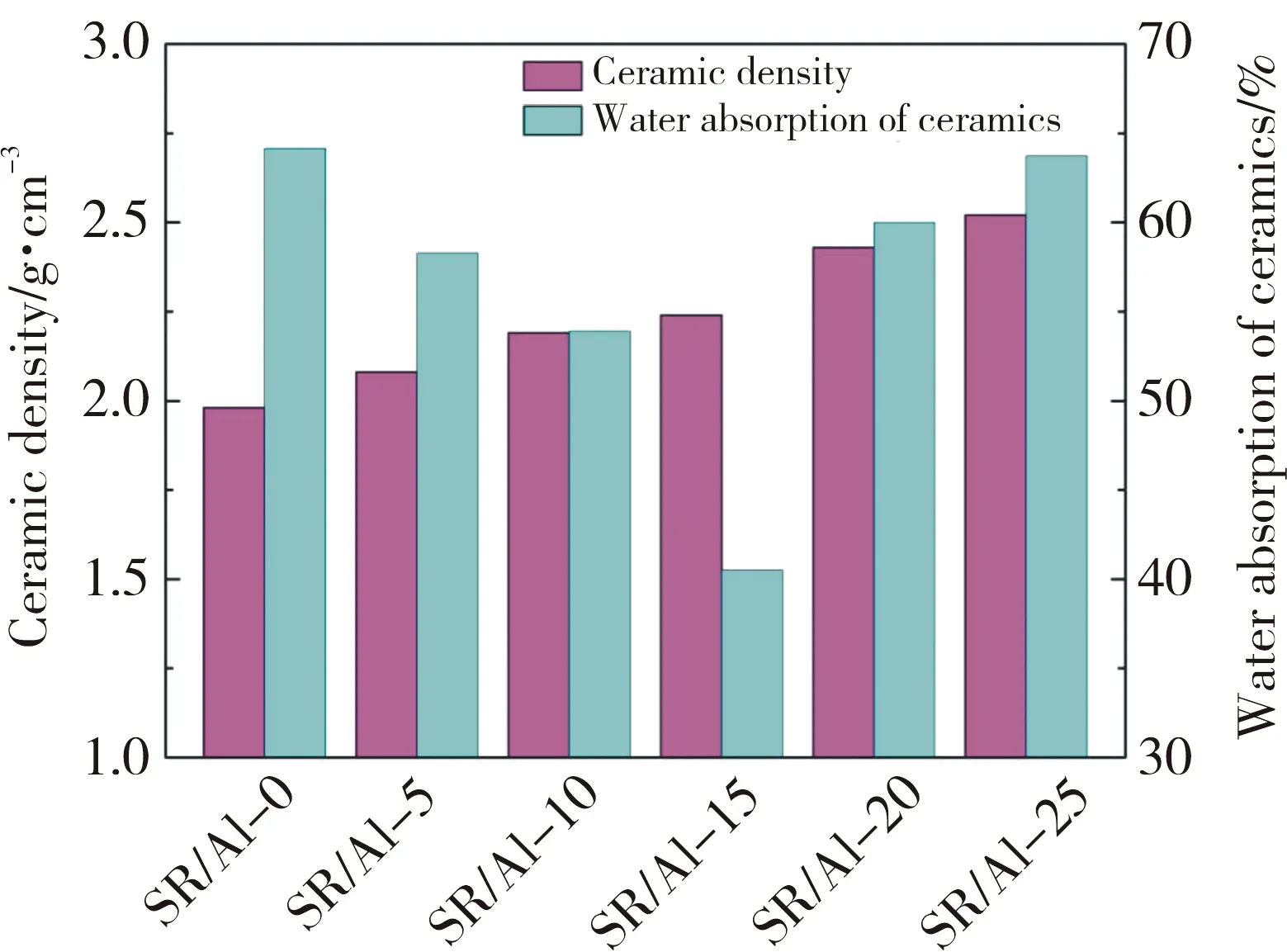

2.5 陶瓷体的密度和吸水率

采用煮沸法测试陶瓷体的密度和吸水率,结果如图5所示。添加铝粉可以提高陶瓷体的密度,随着铝粉添加量的增加,陶瓷体密度呈上升趋势。当铝粉添加质量分数为25% 时,陶瓷体的密度最大,为2.52 g·cm-3,与不添加铝粉的陶瓷体相比,密度增长了0.54 g·cm-3。从图5可以看出,不添加铝粉时,陶瓷体的吸水率为65%,当铝粉添加质量分数为15%时,陶瓷体吸水率最低,为40.52%,减少25%;当铝粉添加质量分数为20% 和25% 时,吸水率增大。结合图2和图3可以看出,不添加铝粉时,基体的耐热性差,高温下基体分解较多,内部出现大量缺陷,吸水率大;铝粉添加量较少时,其分散性好,陶瓷体较为致密,吸水率低;铝粉的添加量过多时会出现团聚现象,导致其分散性变差,烧成的陶瓷体缺陷增多,并且表面出现塌陷,致密性变差,吸水率增大。总之,随着铝粉添加量的增加,陶瓷体的相对密度增大,吸水率先减小后增大。

图5 陶瓷体的密度和吸水率Fig.5 Density and water absorption of ceramic bodies

2.6 铝粉对陶瓷体弯曲断裂峰值力的影响

实验通过三点弯曲法测试陶瓷体的弯曲断裂峰值力,结果如图6所示。随着铝粉的添加量增加,陶瓷体弯曲断裂峰值力呈现先增后降的趋势。不添加铝粉时,陶瓷体弯曲断裂峰值力最小,仅为2.3 N;当铝粉的添加质量分数为15%时,陶瓷体弯曲断裂峰值力最大,达到6.0 N,提升161%。铝粉在高温时被氧化成Al2O3,在陶瓷体内形成一定量气孔,生成的Al2O3和SiO2在高温下桥接形成支撑结构,增加陶瓷体的抗弯曲性能[34]。随着铝粉的增加,弯曲性能达到最大值,而铝粉的添加量过多后弯曲断裂峰值力降低,原因是铝粉在复合材料中的分散性随着铝粉增多而降低,铝粉发生团聚,形成一个含有Al2O3和Al的液滴。从XRD谱图中也可以看出,添加铝粉后陶瓷体中既含有Al2O3晶相又有Al晶相,这种液滴的存在破坏了材料的结构,性能出现下降[34]。结合图2和图3可以看出,当铝粉添加质量分数为25% 时,大量铝粉被氧化,陶瓷体内缺陷增多,致密性降低,陶瓷体抗弯曲性能降低[35],但依然高于未添加铝粉陶瓷体的峰值力,这是因为铝粉自身具有一定的强度,起到一定的固定支撑作用。

3 结论

将铝粉添加到可陶瓷化硅橡胶复合材料,制备出不同铝粉含量的可陶瓷化硅橡胶。添加铝粉后,可以有效改善复合材料的热稳定性并提高成瓷后陶瓷体的力学性能,尤其是铝粉添加质量分数为15%时,复合材料内部孔洞较少,综合性能最好,复合材料在1 500 ℃ 时,质量残留率达到76.7%,增加了9.1%,但添加铝粉对复合材料的力学性能影响较小。添加质量分数为15% 铝粉的复合材料在成瓷后,陶瓷体的弯曲断裂峰值力为6.00 N,相比不添加铝粉时增加了161%,且陶瓷体结构较为致密,具有一定的结构支撑能力。添加铝粉能够有效改善可陶瓷化硅橡胶的耐热性并提高成瓷后陶瓷体的力学强度。