碳纳米管/氮化碳纳米片导热聚合物的制备和性能

周 宇 廖辉伟 周艳娜 黄晓枫 钟锐强

(西南科技大学材料科学与工程学院 四川绵阳 621010)

集成化的微电子设备不断朝着小尺寸和高功率发展,虽然运行效率大大提高,但高功率导致的局部过热却威胁着电子设备的工作效能和使用寿命[1]。热扩散不良的问题已成为电子元器件设备进一步小型化的瓶颈,给传统电子封装和界面导热领域带来了新的挑战[2]。环氧树脂是电子元器件常用的外壳和封装材料之一,是重要的散热介质,但其热导率只有0.2 W·m-1·K-1左右,需要添加各种高导热性的填料来增强其导热性能。具备高导热性能的碳纳米管、氮化硼、石墨烯等是导热聚合物研究中较为热门的填料[3-5]。

石墨相氮化碳(g-C3N4)是一种被广泛关注的新型绿色光催化剂。Dong等[6]通过非平衡分子动力学模拟(NEMD)方法提出七嗪基g-C3N4和三嗪基g-C3N4的热导率在14.1 W·m-1·K-1到119 W·m-1·K-1之间,并认为是一种可用于增强聚合物材料的填料。Wu等[7]制备了g-C3N4纳米纤维取向膜填充聚合物,当填充质量分数为9%时,其热导率高达1.94 W·m-1·K-1,这可能是因为g-C3N4纳米片的柔性平面和分层堆积有利于形成具有特定取向的高导热路径。Leng等[8]通过在聚磷酸铵(APP)表面组装g-C3N4制备了一种阻燃导热填料,g-C3N4/APP/EP的热导率最大值达1.09 W·m-1·K-1,而g-C3N4/EP的热导率小于0.4 W·m-1·K-1。这些研究表明:g-C3N4具有潜在的导热性,让其在导热聚合物基体中均匀分散并形成导热通道,可显著提高聚合物的导热性。同时有研究表明,填料通过一定的杂化配比或特殊装填能够获得更高的导热性能[9-10]。

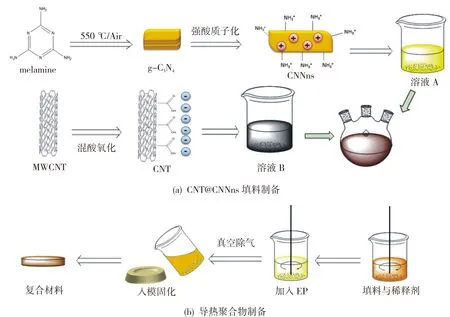

本研究拟制备碳纳米管/氮化碳纳米片导热聚合物:将g-C3N4在盐酸中质子化剥离以获得带正电的CNNns,用强酸氧化多壁碳纳米管(MWCNTs)得到羧基化的CNT,再用静电自组装将二者结合成一种高长径比的杂化填料,填充到环氧树脂中得到导热复合材料。对导热聚合物的形貌结构和导热性能等进行了测试表征,讨论了导热填料对复合材料的作用机理。

1 实验部分

1.1 试剂与仪器

三聚氰胺、盐酸、硫酸、硝酸、乙醇,分析纯,成都市科龙化工试剂厂;多壁碳纳米管(纯度>95%,直径8~15 nm,长度约50 μm)、丁基缩水甘油醚(BGE),上海阿拉丁;双酚A环氧树脂(E-44),南通星辰合成材料有限公司;JA-1固化剂,四川蒲江精细化工厂;去离子水(DI),实验室自制。

FT-IR光谱仪(380 FT-IR,美国),XRD衍射仪(X’Pert PRO,PANalytical), Zeta电位仪(zetaPALS,美国布鲁克黑文),场发射扫描电子显微镜(FE-SEM,Libra 200),Hot Disk导热系数仪(TPS2500S,瑞典),热重分析仪(STA449F5,耐驰)(N2,20 mL/min,10 ℃/min),体积电阻率测试仪(ATI-212,北京ZDYQ)。

1.2 样品的制备

一定量三聚氰胺于550 ℃条件下煅烧2 h,得到g-C3N4。将g-C3N4粉末分散在15.0 mL浓盐酸中快速搅拌8 h进行质子化,随后加DI超声1 h,高速离心以分离上清液,以水、乙醇多次洗涤至中性,在80 ℃烘箱中干燥12 h。将100.0 mg MWCNTs与9.0 mL浓硫酸和3.0 mL过氧化氢混合并超声4 h。随后,在冰水浴中逐滴加入6.0 mL浓硝酸并搅拌至室温,超声2 h,最后用DI和乙醇多次洗涤至酸碱度为中性,真空抽滤,在真空烘箱里干燥8 h后得到功能化多壁碳纳米管,以下简称CNT。用超声波将一定量的CNNns分散在乙醇中得到溶液A,一定量的CNT分散于乙醇中得到溶液B,然后将溶液A和B在烧瓶中混合,在60 ℃下回流搅拌12 h。然后将产物离心,用水和乙醇洗涤3次,在60 ℃烘箱中干燥12 h,得到填料粉末并命名为CNT@CNNns(图1(a))。

图1 CNT@CNNns填料和导热聚合物的制备工艺Fig.1 Preparation process of CNT@CNNns filler and thermal conductive polymer

1.3 导热复合材料的制备

将一定量的导热填料均匀超声分散在乙醇中,EP,BGE按一定比例加入混合,随后在60 ℃下搅拌2 h。加入固化剂,混匀后置真空烘箱中4 h去除多余的气泡和乙醇,最后移入模具,在60 ℃下固化2 h,120 ℃下固化6 h,得到导热复合材料(图1(b))。使用相同填充比例的CNNns和CNT按以上方法制备CNT-CNNns/EP二元填料复合材料作为对照。填料质量分数分别为5.6%,16.7%和27.8%。

2 结果与讨论

2.1 材料结构与形貌分析

利用XRD衍射仪分析了CNT,CNNns及其复合物的结构特征,结果如图2(a)所示。2θ=27.4° 来自共轭芳环的层间堆积对应于(002)面。2θ=13.5° 对应平面(001),代表石墨相的平面结构,g-C3N4的这两个峰值对应于第87-1526号JCPDS卡[11]。2θ=26.4° 对应于CNT的类石墨平面结构, 2θ=42.8° 则是由其蜂窝状晶格引起的[12]。CNT@CNNns 和CNT-CNNns的衍射峰没有偏移,表明复合材料没有发生晶格变化。

图2 样品的XRD图和FT-IR图Fig.2 XRD and FT-IR patterns of samples

图3 样品的 Zeta 电位图和静电自组装示意图Fig.3 Diagram of Zeta potential and electrostatic self-assembly process of samples

CNT,CNNns 和 CNT@CNNns 的微观形态如图 4 所示。图 4(a)中表面官能化后的碳纳米管直径约为10 nm,高长径比使其易于团聚和缠结。CNNns 是具有不同尺寸的片层状纳米颗粒,如图 4(b)所示。CNT@CNNns 复合材料形态如图 4(c)和图 4(d)所示。CNT 和 CNNns 的形貌特征明显,CNT 与CNNns表面结合。由于其高长径比,CNT 可以很容易地连接到多个 CNNns。而且 CNNns 的宽表面积有利于 CNT 的分离和分散,减轻了 CNT 团聚和缠结导致的界面热阻增大[15]。

图4 样品的扫描电镜图Fig.4 SEM images of samples

2.2 导热复合材料的表征与性能分析

CNT@CNNns/EP 的横截面图像如图 5(e)-图 5(i)所示。从图 5(g)可以观察到,当CNT@CNNns填充量为 5.6% 时,分离的 CNT 附在 CNNns 上,没有出现团聚或缠绕,基体中 CNT 的有效分散更加利于热扩散过程中的声子传输。图5(e)中,当CNT@CNNns 填充量增加到 16.7%时,可以观察到大量 CNT 和层状 CNNns 均匀分散,从图 5(h)可观察到 CNNns 分散在 EP 基体中,CNT 则在 CNNns 和 EP 之间分布和桥接。从图 5(f)和图 5(i)可以观察到大量的 CNT 分布在 EP 中分散的 CNNns 之间,这显示 CNT@CNNns 可能形成了独特的网络结构。CNNns 均匀地分散在 EP 基体中,附在其上的纳米碳管充当桥梁的角色,二者协同构成了三维导热通路网络[16]。如果用“海-岛”模型来描述该导热网络,那么孤岛状的 CNNns 均匀地分散在聚合物中收集基体中的热量,CNT 则是桥接在CNNns 的高速通道,高效地传导热量。

图5 复合材料断面形貌的FESEM图 Fig.5 FESEM images of intersection surface of composites

2.3 复合材料的热性能、导热性和绝缘性能

图6 复合材料的TGA曲线和FT-IR光谱Fig.6 TGA curves and FT-IR spectrum of composites

图 7(a)显示了 EP 热聚合物在不同填料、负载量下的热导率(纯EP的热导率标记为0%,数值为0.203 4 W·m-1·K-1)。CNNns/EP,CNT-CNNns/EP和CNT@CNNns/EP 复合材料的导热系数均高于纯 EP,且随着填料颗粒负载量的增加不断提高。CNNns/EP热导率提升较平缓,而填充质量分数为27.8%时的CNT@CNNns/EP 和 CNT-CNNns/EP 热导率分别高达 0.955 4 W·m-1·K-1和0.748 7 W·m-1·K-1,比纯 EP 高 468% 和 368%。这可能是因为:CNT-CNNns/EP 中的CNT易团聚,增大了热阻;而 CNT@CNNns 则存在一种协同作用,CNT 吸附在 CNNns 上,并随之分散而相互隔离在聚合物基体中,抑制了团聚,降低了界面热阻[18-19],同时有利于导热网络的有效分散,以提升聚合物的导热性能。从图7(b)可以看到复合材料的热导率随着温度升高而增加,这是由于温度的升高增大了材料的声子平均自由程[20]。为解释导热提高的机理,图 8 提出了直观的热流模型。

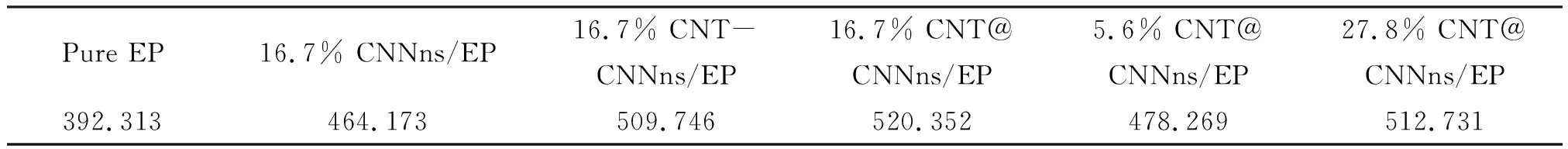

表1 导热聚合物的 T50%

图7 EP 热聚合物在不同负载量和不同温度下的热导率Fig.7 Thermal conductivity of EP composites under different loads and different temperatures

图8 样品的热传导路径示意图Fig.8 Schematic diagram of heat conduction pathways of samples

通过测量体积电阻率来评估不同填料的 EP 聚合物的电绝缘性能,如图 9所示。虽然石墨相氮化碳是一种新型的高导热、高电阻材料,但 CNNns 的电阻率略低于电绝缘材料 EP。在16.7% 的负载下,CNNns/EP 的体积电阻率低于纯 EP 的 8.15×1013Ω·cm,但仍处于3.48×1012Ω·cm 的高电阻水平。在复合物中引入碳纳米管后,体积电阻率降低了约 3~4 个数量级。然而,在相同的载荷下,CNT@CNNns/EP 的体积电阻率却比 CNT-CNNns/EP 高约一个数量级,分别为 2.31×109Ω·cm 和 7.98×108Ω·cm,原因可能为杂化填料的分散形式不同所致[21]。由于CNNns 表面的静电吸附作用,CNT@CNNns 的 CNT 分散均匀,和 CNNns 相互隔离,与 CNT-CNNns 相比更不易发生团聚。CNT-CNNns/EP 中的 CNT 团聚将导致 EP 中的局部载流子密度更高,导电逾渗的阈值更低[22]。引入高导热填料不可避免地导致环氧树脂复合材料损失一定的绝缘性能,但绝缘材料的体积电阻率通常在 109Ω·cm 以上,因此 CNT@CNNns/EP 仍能视为一种电气性能较好的复合材料。

图9 EP复合材料的体积电阻率Fig.9 Volume resistivities of EP composites

3 结论

通过静电自组装成功制备了CNT@CNNns 杂化填料,填充到环氧树脂中制备了导热复合材料。表征测试表明CNT@CNNns 通过形成“岛-桥”结构在基体中产生了快速传热的协同效应。(1)当CNT@CNNns负载质量分数为 27.8% 时,CNT@CNNns/EP复合材料的热导率提高到 0.955 4 W·m-1·K-1,高于二元共混CNT-CNNns/EP 的 0.748 7 W·m-1·K-1。(2)CNT@CNNns 提高了聚合物的热稳定性,相比 EP 和 CNNns/EP,化合物减重50%的温度分别提高了128 ℃和56 ℃。(3)CNT@CNNns/EP 保持了较高的体积电阻。综上,CNT@CNNns/EP是一种具有高导热性、高热稳定性和绝缘性的导热封装材料。