不同复合烧结助剂对气压烧结Si3N4陶瓷性能的影响

张 创 宋仪杰

武汉科技大学省部共建耐火材料与冶金国家重点实验室 湖北武汉430081

Si3N4陶瓷作为一种应用极其广泛的高性能工程陶瓷,具有优于金属合金的低密度,高硬度,高强度和良好的抗蠕变性能,比氧化物陶瓷具有更好的高温力学强度、抗热震性和断裂韧性,在冶金、化工、航空航天、半导体工业、汽车发动机等领域有着大量的应用[1-4]。

对于氮化硅材料而言,Si—N共价键的存在使得原子扩散系数比较低,因此,单纯靠固相烧结难以制备致密的Si3N4陶瓷[2]。在氮化硅粉料中加入少量的MgO、Al2O3、Y2O3等烧结助剂,有利于形成液相,促进Si3N4陶瓷的致密化,增强其耐腐蚀性能和力学性能[5-8]。MgO作为添加剂最早被引入热压烧结致密氮化硅陶瓷中,使其在较低的烧结温度下便形成低黏度的Mg-Si-O-N液相,降低烧结温度效果最为明显[1]。冷却过程中,Mg-Si-O-N液相以玻璃相的形式残留在晶界中,导致Si3N4陶瓷高温性能下降[9]。研究发现,引入Y2O3、Al2O3作为烧结助剂,由于在烧结过程中产生Y-Si-Al-O-N液相,降低了烧结温度,同时Y-Si-Al-O-N液相冷却后形成高温力学性能好的晶相,提高了Si3N4陶瓷的强度和韧性[10-11]。目前,Si3N4陶瓷的制备多以添加复合烧结助剂为主,如:Y2O3/Al2O3、Y2O3/MgO、Y2O3/La2O3、Y2O3/Al2O3/MgO、Y2O3/Al2O3/La2O3等。

1976年,日本的Mitomo[12]报道了在1 450~1 900℃,1.01 MPa氮气压力下进行Si3N4陶瓷的烧结。这是最早利用气压烧结法制备Si3N4陶瓷的研究。近四十年来,气压烧结Si3N4陶瓷应用范围不断扩大,已成为商业化Si3N4陶瓷的主要生产工艺。Krstic等[13]以Y2O3/Al2O3为烧结助剂,于1 700~1 820℃,在N2气氛下进行无压烧结,发现当Y2O3、Al2O3的质量比为2.33∶1时,晶粒平均长径比最高(约4.92),样品断裂韧性约为7 MPa·m1/2,强度为800 MPa。Tani等[14]利用气压烧结法制备Y-Al系自增韧Si3N4陶瓷,其抗弯强度为550~900 MPa,断裂韧性为8~11 MPa·m1/2。

在本工作中,以MgO、Al2O3和Y2O3作为烧结助剂,采用气压烧结法制备Si3N4陶瓷,探究不同烧结温度和复合助剂对Si3N4陶瓷微观结构和力学性能的影响。

1 试验

1.1 原料

试验采用w(Si3N4)≥99%、w(α-Si3N4)≥92%、w(Si)≤0.5%、w(Fe)≤0.45%、d50=0.63μm的α-Si3N4粉末为原料,所用烧结助剂MgO、Al2O3和Y2O3均为分析纯。

1.2 样品制备

按配方要求称取所需Si3N4、MgO、Al2O3和Y2O3粉末原料,样品A、B、C所使用的复合烧结助剂分别为Y2O3/Al2O3(Y2O3、Al2O3质量比6∶3)、Al2O3/MgO(Al2O3、MgO质量比4∶6)、Y2O3/Al2O3/MgO(Y2O3、Al2O3、MgO质量比6∶0.8∶3.2),且烧结助剂加入量为9%(w)。按照粉、乙醇、球质量比为1∶1.5∶2加入无水乙醇和氮化硅助磨球,放入行星球磨机中球磨24 h。球磨过后的浆料经200目(0.074 mm)不锈钢网过筛,在110℃恒温干燥24 h,再经过150目(0.106 mm)不锈钢网过筛,加入粉料总质量5%的聚乙烯醇结合剂搅拌30 min后装入手动粉末压片机中,以压力10 MPa压制成型为52 mm×7 mm×7 mm样品。用0.3mm厚海绵包裹样品后经微电脑自动真空包装机进行真空包装,再经110 MPa冷等静压(保压2 min)后取出,在110℃恒温干燥10 h后称质量。最后在氮气压力为6 MPa、烧结温度分别为1 750、1 800、1 850℃保温时间均为2 h进行气压烧结。

1.3 性能测试

样品冷却后取出立即测量质量,然后采用精细陶瓷密度试验方法(GB/T 25995—2010)测量样品的体积密度;样品经平面磨床加工成3 mm×4 mm×40 mm试条,并用800目(0.018 mm)以上砂纸倒角后,采用GB/T 6569—2006测定抗折强度,每组配方样品的抗折强度采用8根试条测量值取算术平均值为准;根据GB/T 16534—2009采用维氏硬度仪测定样品硬度;采用压痕法计算样品断裂韧性;二者皆以5点测试结果取算术平均值为准。采用X射线衍射仪分析烧后样品物相组成,采用场发射扫描电镜观察烧后样品断口和表面形貌。

2 结果与讨论

2.1 物相组成

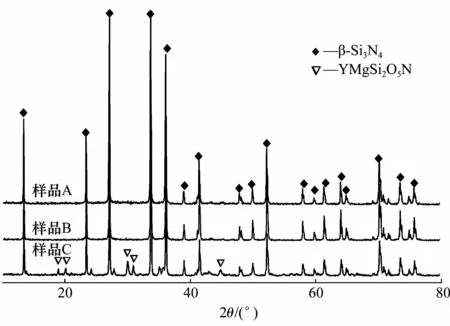

图1为添加不同复合烧结助剂样品经1 800℃烧后的XRD图谱。如图所示,以Y2O3/Al2O3和Al2O3/MgO为烧结助剂的样品A和样品B中的主要物相为β-Si3N4,几乎不含α-Si3N4。这说明在1 800℃时,样品基本完全实现了α-Si3N4→β-Si3N4的相转变,相转变率接近100%。在添加Y2O3/Al2O3/MgO复合助剂的样品C中出现了YMgSi2O5N相衍射峰,说明在高温下,该样品中的烧结助剂MgO、Y2O3与Si3N4和SiO2反应生成了Y-Mg-Si-O-N液相,该液相富集了大量过饱和的YMgSi2O5N组分,冷却时析出形成了YMgSi2O5N晶相。

图1 不同烧结助剂样品经1 800℃烧后的XRD图谱Fig.1 XRD patterns of specimens w ith different sintering aids fired at1 800℃

2.2 显微结构

2.2.1 不同烧结助剂样品的显微结构

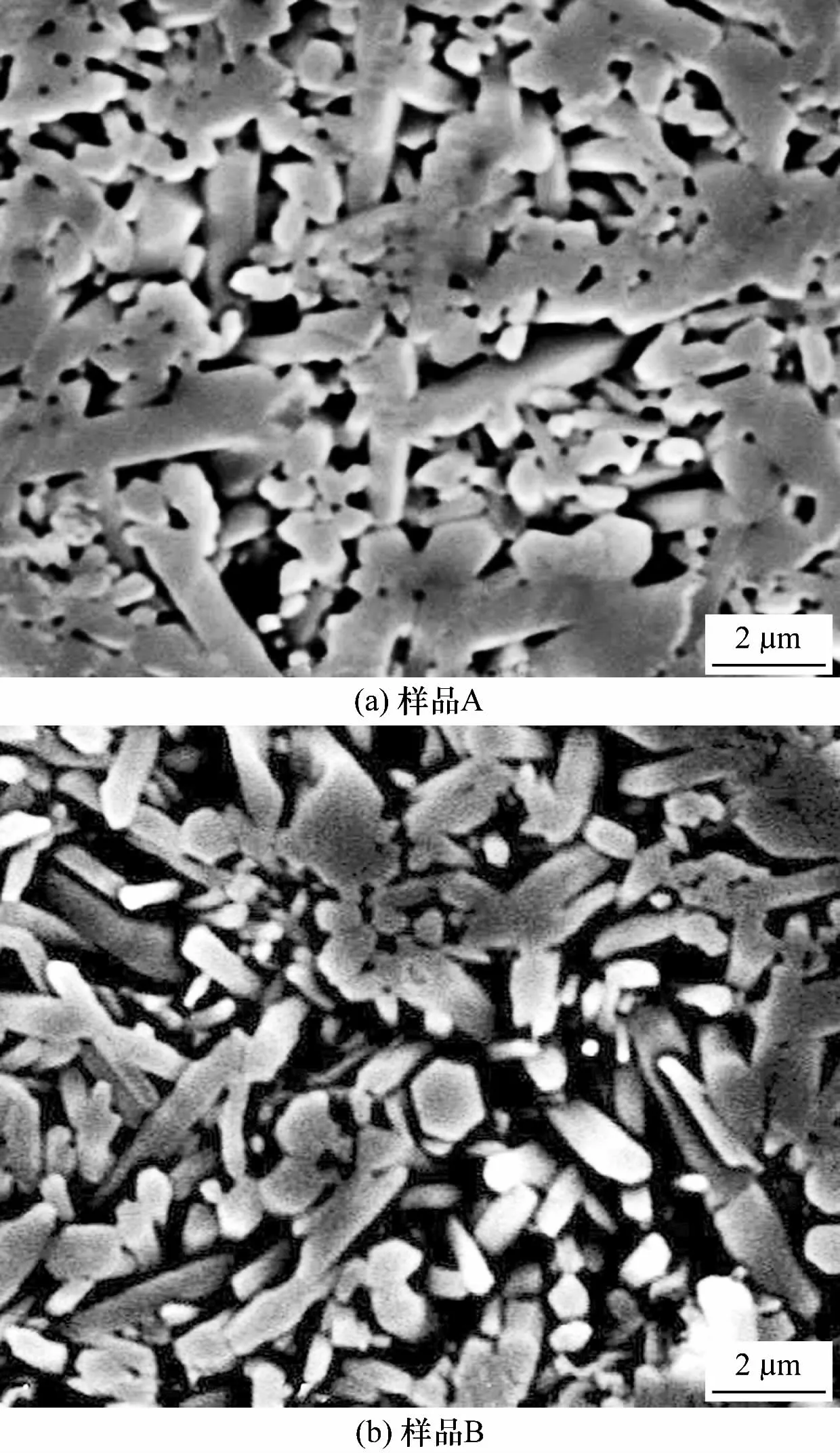

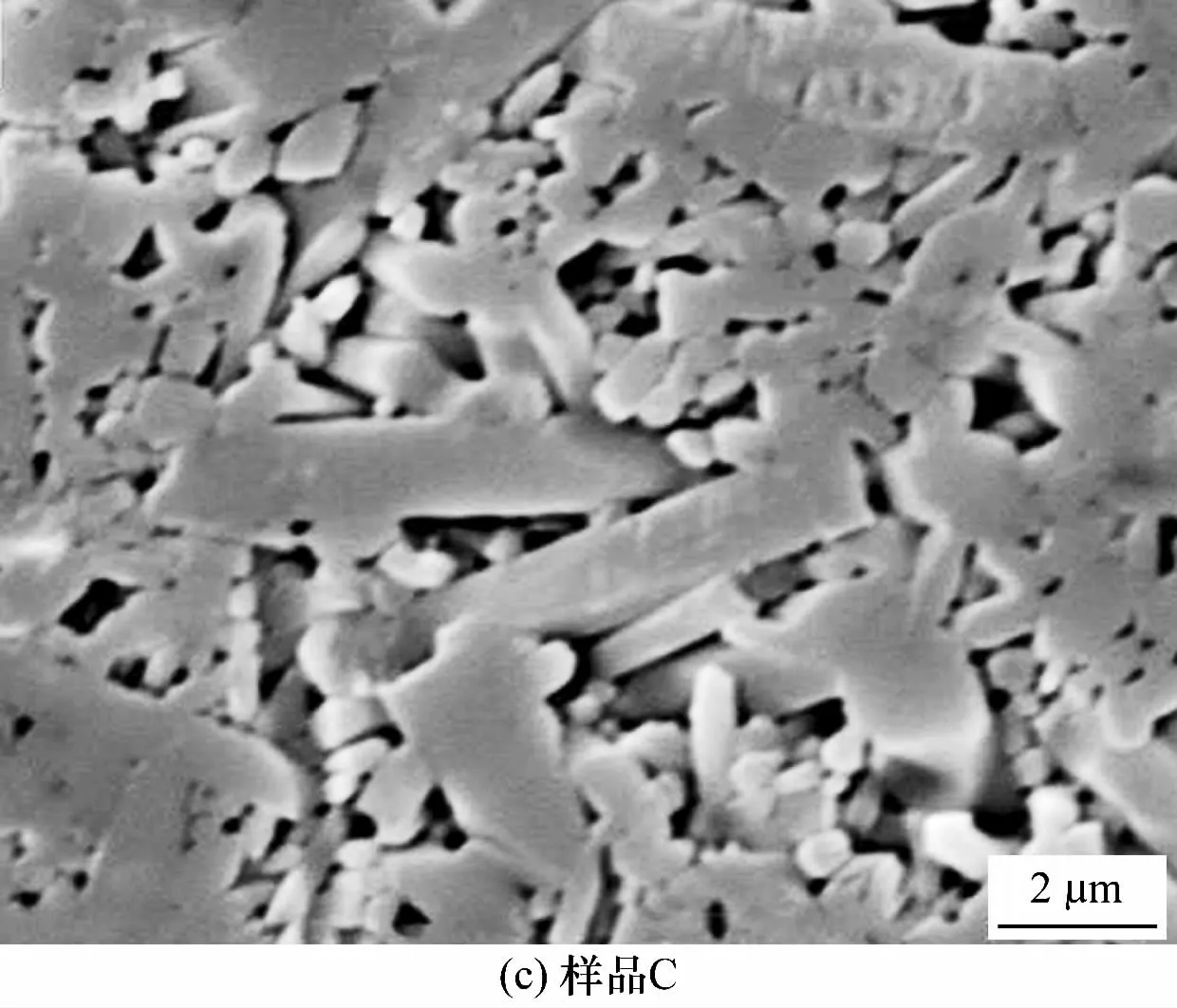

图2和图3分别为不同烧结助剂样品经1 800℃保温2 h烧后的SEM照片与断口形貌。可以看出:整个结构基本以长柱状β-Si3N4晶粒为主,烧结形成的长柱状β-Si3N4晶粒相互交错堆积。

图2 添加不同烧结助剂样品经1 800℃烧后的SEM图片Fig.2 SEM images of specimens w ith different sintering aids fired at1 800℃

图3 添加不同烧结助剂样品经1 800℃烧后的断口形貌Fig.3 SEM images of specimens w ith different sintering aids fired at1 800℃

从图2(a)和图2(c)可以看出:样品A和样品C的致密度明显高于样品B的。这是由于含有Y2O3、Al2O3的复合助剂在高温下形成一定量的Y-Al-Si-O-N液相,促进烧结晶粒的生长,进而使样品致密度增加。样品B的致密度相对较低,这是由于样品B使用了Al2O3/MgO烧结助剂,其中,较大量的MgO加入,使样品在较低温度下出现大量低黏度的Mg-Al-Si-O-N液相,同时该液相在高温下更容易挥发,造成了样品致密度下降。

图3(a)和图3(c)中样品晶粒长径比明显大于图3(b)的,说明烧结助剂Y2O3的加入有利于β-Si3N4晶粒长径比的提高。图3(c)可看出样品中β-Si3N4晶粒较为粗大,这是由于Y2O3/Al2O3/MgO三元烧结助剂,在烧成过程中形成了大量的Y-Mg-Si-O-N液相,故β-Si3N4晶粒在该高温烧结环境下容易发生晶粒的异常长大。

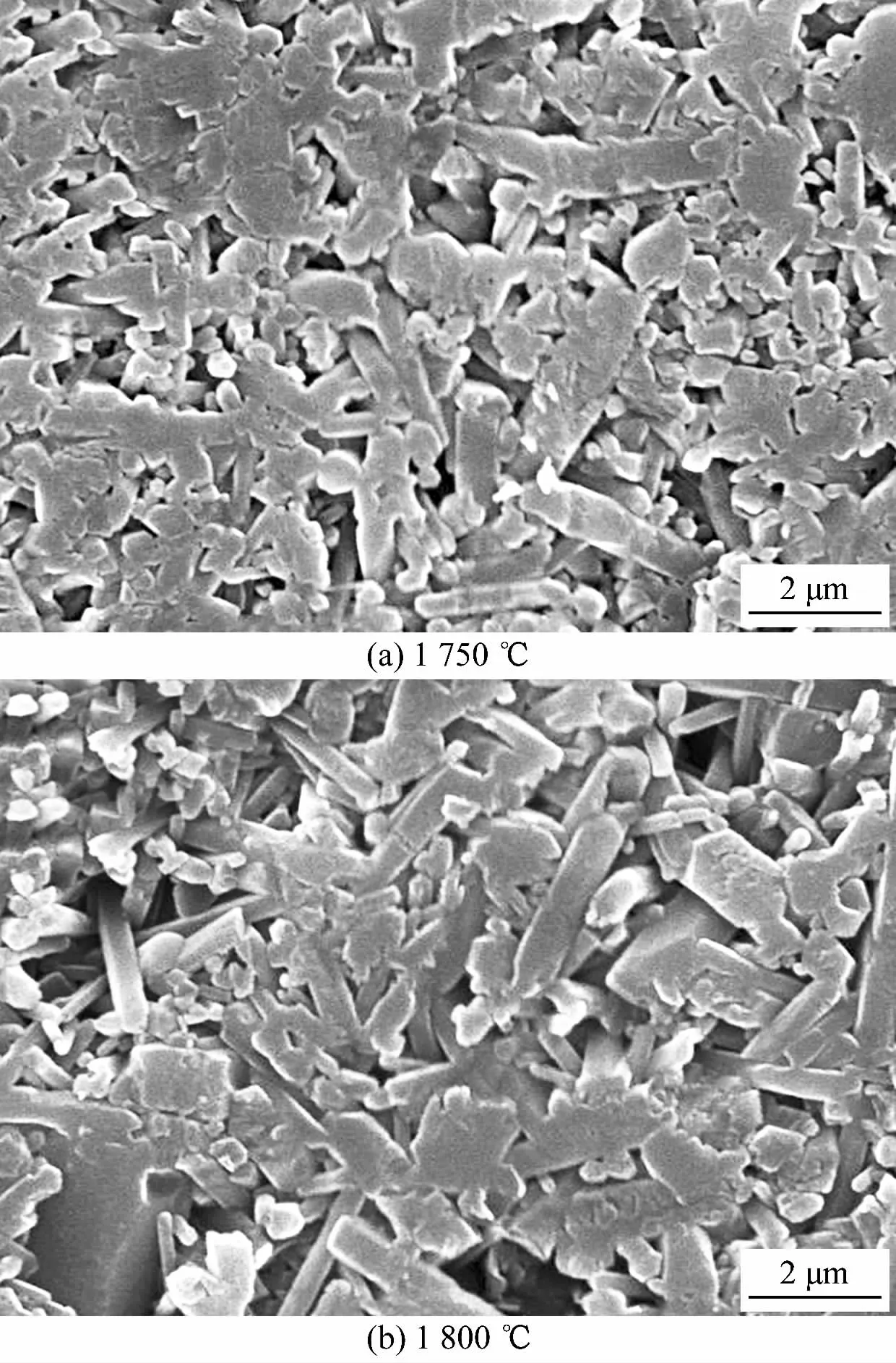

2.2.2 不同温度下添加Y2O3/Al2O3烧结助剂样品A的显微结构

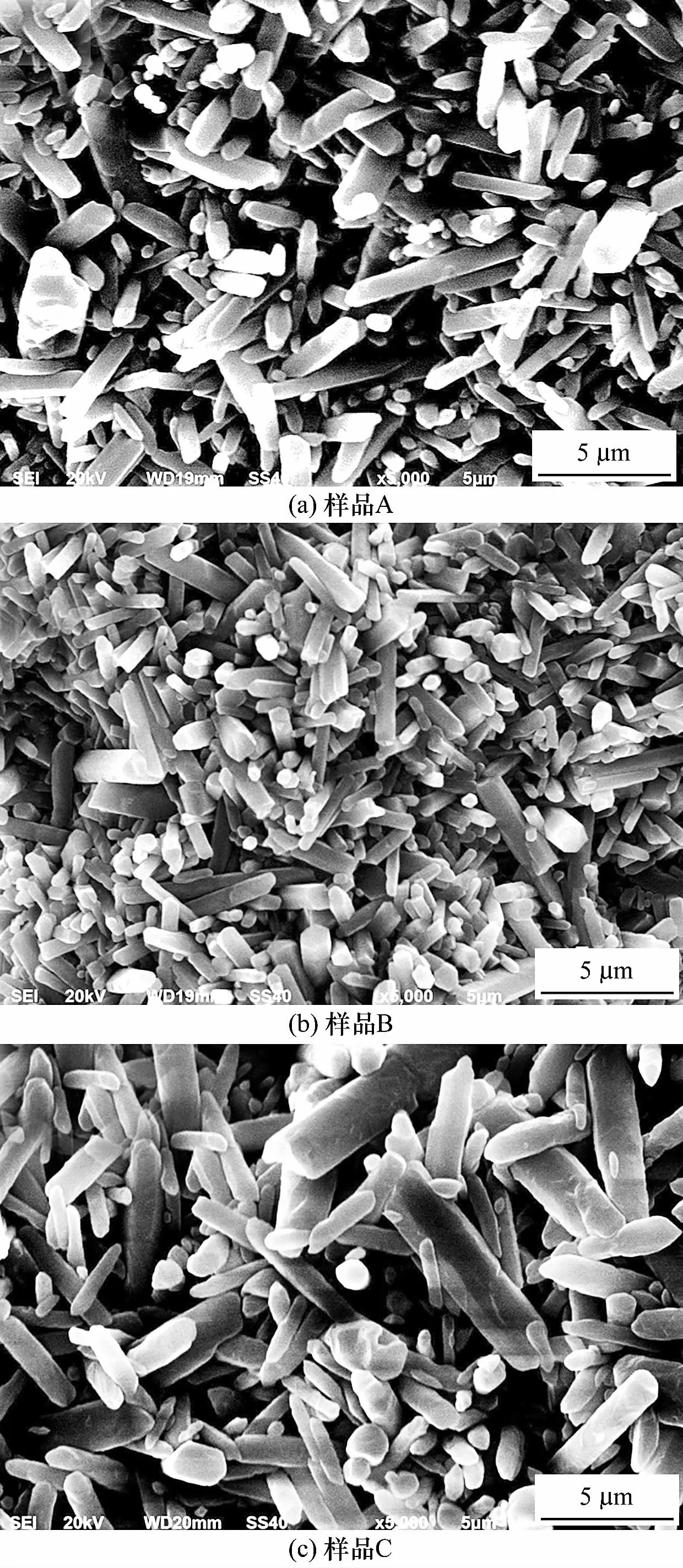

图4为不同温度下添加Y2O3/Al2O3烧结助剂样品A的SEM照片。可以看出:在1 750℃时,由于温度较低,产生的液相量较少,颗粒重排和Si3N4的溶解-沉淀过程以及β-Si3N4的形成和长大比较缓慢,致密化程度相对较低;温度升高至1 800℃时,烧结驱动力增大,气孔减少、相转变迅速进行,坯体致密化程度进一步提高,β-Si3N4进一步长大,长径比提高;在α-Si3N→β-Si3N4的相变完成后,继续升高温度至1 850℃时晶粒会进一步长大且发生粗化。

图4 不同烧结温度下添加Y2O3/Al2O3烧结助剂样品A的SEM照片Fig.4 SEM images of Si3N4 sample w ith Y2O3/Al2O3 as sintering aid at different temperatures

2.3 力学性能

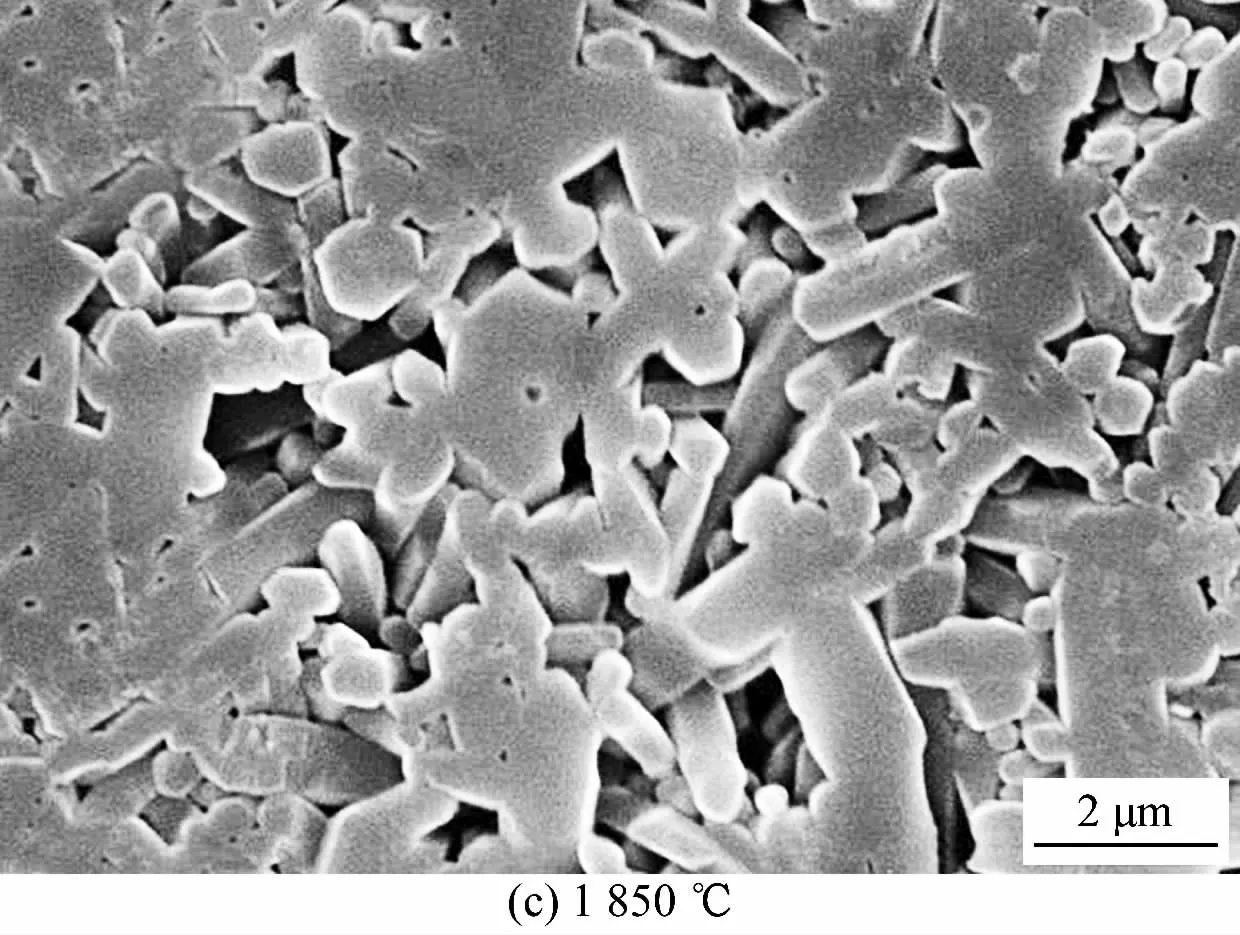

表1示出了添加不同烧结助剂样品经1 800℃烧后的物理性能。结合图2(a)和图3(a)可以看出,加入Y2O3/Al2O3烧结助剂样品A的结构最致密,且β-Si3N4晶粒长径比最大,因此其力学性能最优。结合图2(b)可知,加入Al2O3/MgO助剂的样品B,形成了较多含Mg-Si-O-N晶间玻璃相,在高温下液相出现一定量的挥发,导致样品冷却后残余气孔较多,因此,其抗折强度、硬度和断裂韧性最低。结合图2(c)和图3(c)可知,加入Y2O3/Al2O3/MgO烧结助剂样品C含有一定数量的粗大晶体和一定数量力学性能较好的Y-Si-Mg-O-N的晶间玻璃相,导致其抗折强度、硬度和断裂韧性较好。

表1 不同烧结助剂样品经1 800℃烧后的物理性能Table 1 Properties of specimens w ith different sintering aids fired at1 800℃

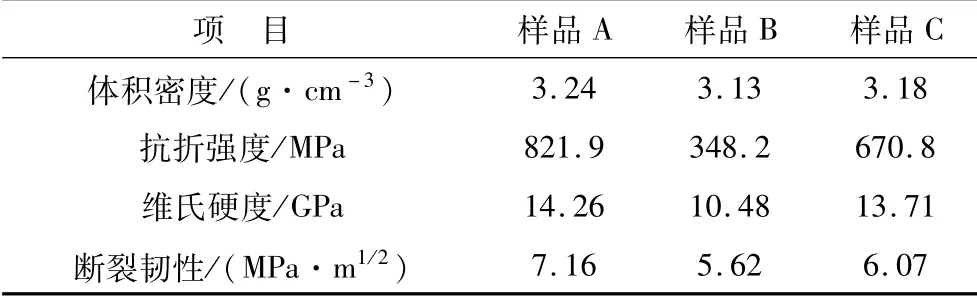

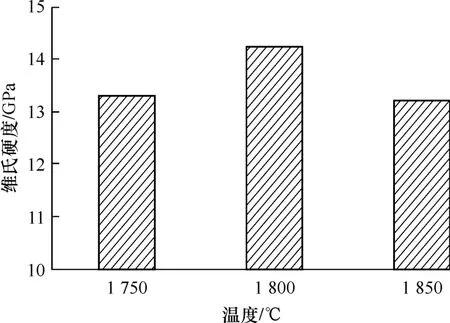

图5示出了添加Y2O3/Al2O3烧结助剂样品A在不同温度烧后的抗折强度和断裂韧性。从图可以看出,随着烧结温度的升高,样品A的抗折强度和断裂韧性呈现先上升后下降的趋势。图6示出了以Y2O3/Al2O3作烧结助剂的样品A在不同烧结温度下的硬度。从图可以看出,在1 750~1 850℃条件下,样品A硬度与上述强度和韧性变化趋于一致。当烧结温度过高时,出现晶粒异常长大,会使β-Si3N4晶粒长径比减小(见图4(c)),从而使样品A力学性能有所下降。同时,过高的温度易导致液相出现挥发,烧结体中孔隙不断产生,孔隙尺寸也不断增大,同时也会促使Si3N4高温分解,这些缺陷均会导致样品力学性能的下降。

图5 不同温度烧后样品A的抗折强度和断裂韧性Fig.5 Flexural strength and fracture toughness of specimen A at different sintering temperatures

图6 不同温度烧后样品A的维氏硬度Fig.6 Vickers hardness of specimen A fired at different temperatures

3 结论

(1)不同种类复合烧结助剂对气压烧结Si3N4陶瓷致密化和力学性能的影响不同,相较Al2O3/MgO和Y2O3/Al2O3/MgO复合助剂,以Y2O3/Al2O3为烧结助剂所制备样品的抗折强度、硬度和断裂韧性最好。

(2)以Y2O3/Al2O3为复合助剂,在Si3N4陶瓷烧结过程中产生Y-Al-Si-O-N液相,促进了β-Si3N4的生成与晶粒长大以及样品致密化,最终提高了材料的力学性能。

(3)以Y2O3/Al2O3为烧结助剂,采用气压烧结法制备的Si3N4陶瓷样品,经1 750~1 850℃烧结,其抗折强度、断裂韧性和硬度均呈现先上升后下降的趋势;1 800℃是最佳烧结温度,此时,样品的强度、硬度和断裂韧性均达到最大值,分别为821.9 MPa、14.25 GPa和7.16 MPa·m1/2。