TiO2加入量对光固化打印成型Al2O3陶瓷性能的影响

王 瑞 杨道媛 原会雨 崔俊艳

郑州大学材料科学与工程学院 河南郑州450001

随着耐高温陶瓷行业的发展,陶瓷材料的需求量逐渐增加,使用范围逐步扩大,产品质量不断提高。Al2O3陶瓷性能优异,被广泛应用于多种行业,但是较高的力学强度使得传统成型方法无法实现复杂形状Al2O3陶瓷的精密与定制加工[1-2]。3D打印技术与耐高温陶瓷制备的完美结合为该问题的解决带来了希望,其中数字光固化成型技术(Digital Light Processing,DLP)分辨率极高且成型速度较快,逐步成为众多3D打印技术中的一个研究热点[3-4]。研究发现,采用DLP制备的陶瓷素坯含有大量的有机树脂,在脱脂后形成相互连通的孔隙,降低烧后陶瓷的密度与力学强度[5-8]。研究还表明,烧结助剂在促进晶粒长大、提高耐高温陶瓷烧结致密度与强度方面作用显著[9-10]。

因此,本研究中,在配料过程中添加适量烧结助剂TiO2,目的在于提高DLP制备Al2O3陶瓷的密度和强度。探究了TiO2加入量与烧结温度对Al2O3耐高温陶瓷性能的影响。

1 试验

1.1 试验原料

本试验所用主原料为α-Al2O3粉(d10=0.84μm、d50=2.38μm、d90=5.41μm),w(α-Al2O3)=99.46%,经XRD分析,除α-Al2O3的衍射峰外无杂峰出现;光敏丙烯酸树脂为结合剂;SP-710(丙烯酸酯类)为分散剂;化学纯的TiO2粉为烧结助剂。

1.2 试验过程

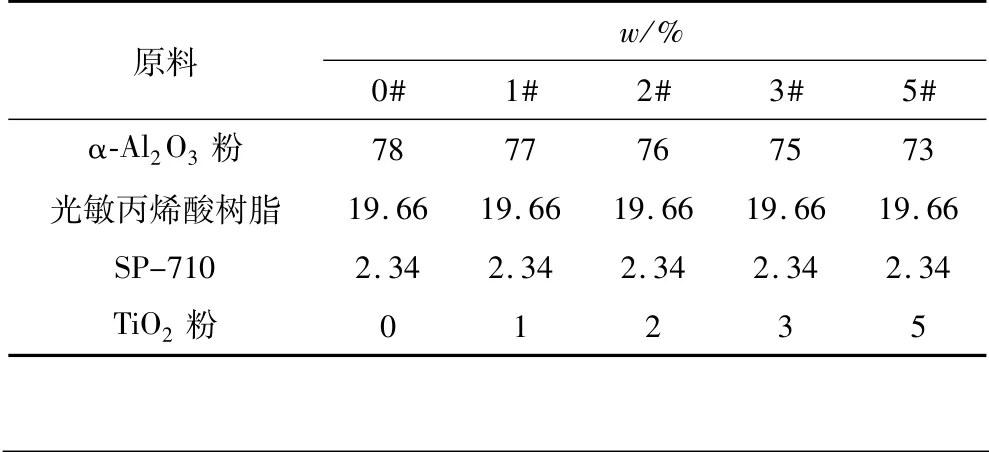

试样配比见表1。采用全方位球磨机混合陶瓷浆料,研磨球与陶瓷浆料的质量比为1∶1,球磨时间为6 h,最终制备出固含量为78%(w)的陶瓷浆料。

表1 试样配比Table 1 Formulations of specimens

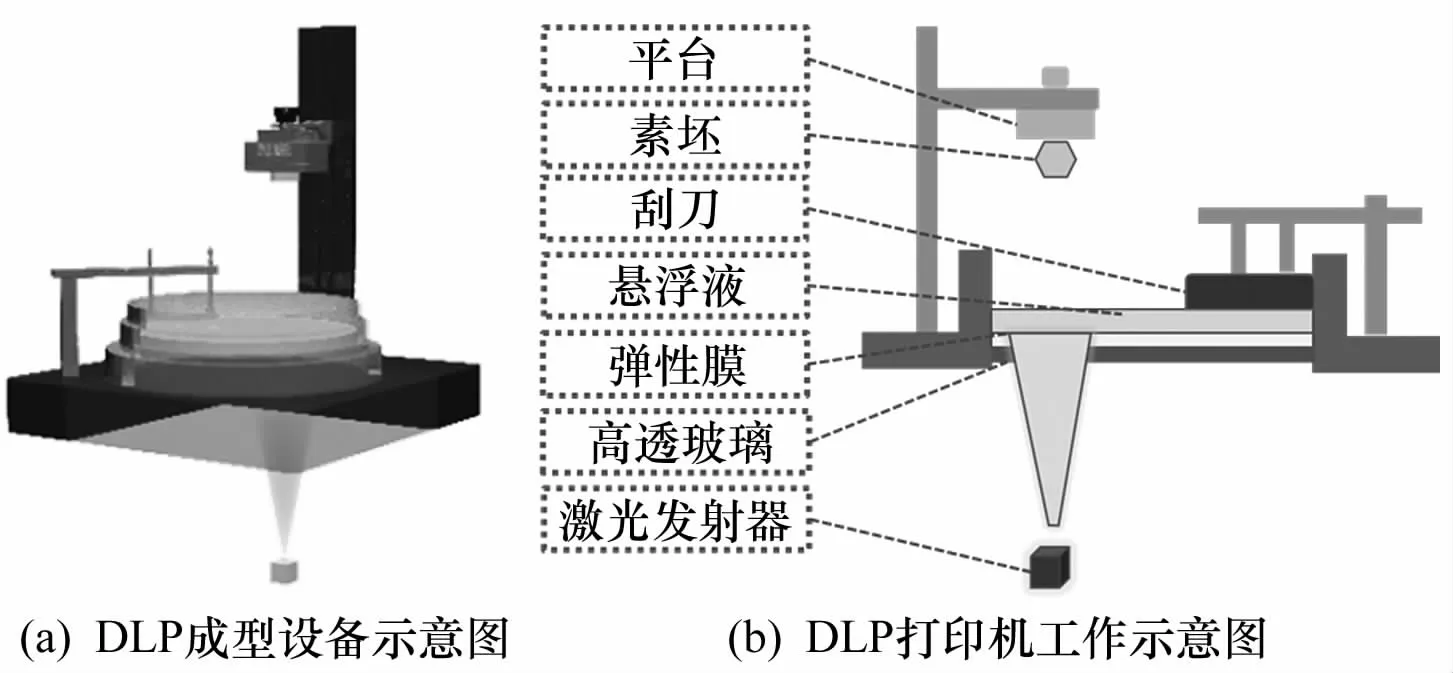

本试验所选用的DLP成型打印示意图如图1所示,设备与PC端连接并受其控制进行打印工作。具体工作步骤包括:1)使用Solid works绘制三维图形并保存为STL格式文件,将STL格式三维图形导入DLP成型打印机配套软件RayWareC中进行切片,切片厚度为20μm,将切片后的三维图形导出为SSJ格式文件;2)将陶瓷浆料倒入料槽,调整料槽与打印平台间距,保证二者紧密接触;3)将SSJ格式的切片模型文件导入RayWareC软件中,并设置具体打印参数,包括:基层固化时间设置为15 s、基层固化层数为5层、片层固化时间为1.7 s;4)打印过程中每打印一层后,随着料槽的转动,刮刀使悬浮液重新铺平;5)经过逐层打印得到与三维图形完全相同的陶瓷素坯,将素坯从打印平台上取下后使用酒精进行擦拭,清洗掉表面未固化树脂,得到所需陶瓷素坯。

图1 DLP成型打印示意图Fig.1 Schematic diagram of DLP

将素坯进一步进行热脱脂,以去除树脂黏结剂,脱脂制度为:室温至240℃,升温速率为2℃·min-1;240~410℃,升温速率为0.1℃·min-1;410~500℃,升温速率为0.3℃·min-1;500~650℃,升温速率为1℃·min-1;650~900℃为预烧结阶段,升温速率为5℃·min-1,900℃保温1 h后再随炉冷却。

然后将脱脂后陶瓷试样进行烧结,烧结制度为:25~500℃,升温速率为3℃·min-1;500~1 200℃,升温速率为8℃·min-1;1 200~1 500℃,升温速率为5℃·min-1;1 500~1 600℃,升温速率为2℃·min-1,分别于1 450、1 500、1 550或1 600℃保温4 h烧结,随炉冷却至室温,待检。

1.3 性能检测

按GB/T 1548—1992计算烧后试样在x轴、y轴、z轴的线收缩率;按QB/T 1642—2012测烧后试样的体积密度与显气孔率;按GB/T 6569—2006测试样的三点弯曲强度,尺寸为45 mm×5 mm×5 mm,设定跨距为30 mm;选用Philiphs X’Pert Pro(X射线衍射仪)测试烧结陶瓷体的物相组成;选用ZEISSEVO HD 15(扫描电子显微镜)分析烧后试样的显微结构。

2 结果与讨论

2.1 物相组成

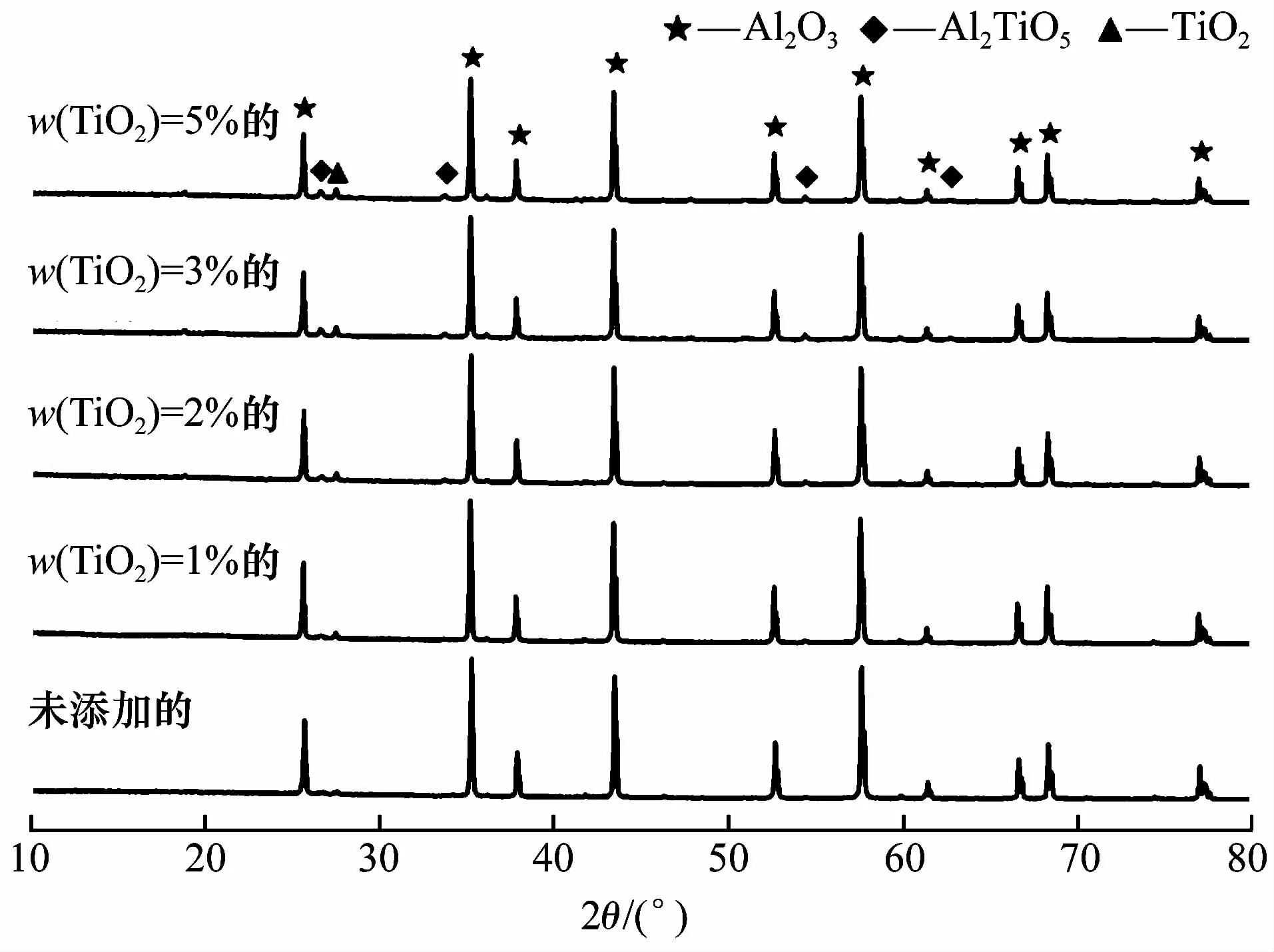

图2为掺入不同含量TiO2的试样经1 600℃烧后的XRD图谱。可见,随TiO2掺量增加,Al2O3的衍射峰并没有明显变化,Al2TiO5的峰强有所增强,并且存在TiO2的衍射峰。添加TiO2后,TiO2与Al2O3固溶烧结生成Al2TiO5;然而Al2TiO5不稳定,当烧结完成后,随炉内的温度下降,少量的Al2TiO5会分解为母相的氧化物(TiO2)。

图2 掺入不同含量TiO2的试样经1 600℃烧后的XRD图谱Fig.2 XRD patterns of samples w ith different TiO2 additions fired at1 600℃

2.2 显微结构

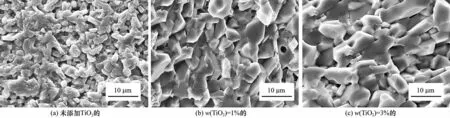

TiO2含量对Al2O3陶瓷经1 600℃保温4 h烧后断面显微结构的影响见图3。由图3(a)可以看出,未添加TiO2的试样,气孔较多,结构十分不致密,且试样内部晶粒的尺寸小,虽有一些晶粒由于烧结作用形成烧结颈,但仍能看出较为清晰的晶界。由图3(b)可看出,TiO2掺入1%(w)时,试样内部已呈现出气孔少且晶粒结合紧密的形貌,内部存在少量晶粒内气孔,是由于TiO2极佳的促烧结作用造成晶粒内部气孔往晶界移动的速度小于晶粒边界的移动速度,使气孔残留在晶内。当掺入量继续增大至3%(w)时,如图3(c)所示,晶粒较掺入量为1%(w)时有轻微增大,内部结合仍十分致密。原因在于:TiO2的晶格常数接近Al2O3,Ti4+替换Al3+,以置换型固溶体的形式提供阳离子空位,晶格畸变与扩散系数的增加容易提高Al2O3陶瓷的活性从而促进烧结,显著提高试样致密性。

图3 TiO2含量对Al2O3陶瓷经1 600℃保温4 h烧后显微结构的影响Fig.3 Microstructure of Al2O3 ceramics w ith different TiO2 additions fired at1 600℃for 4 h

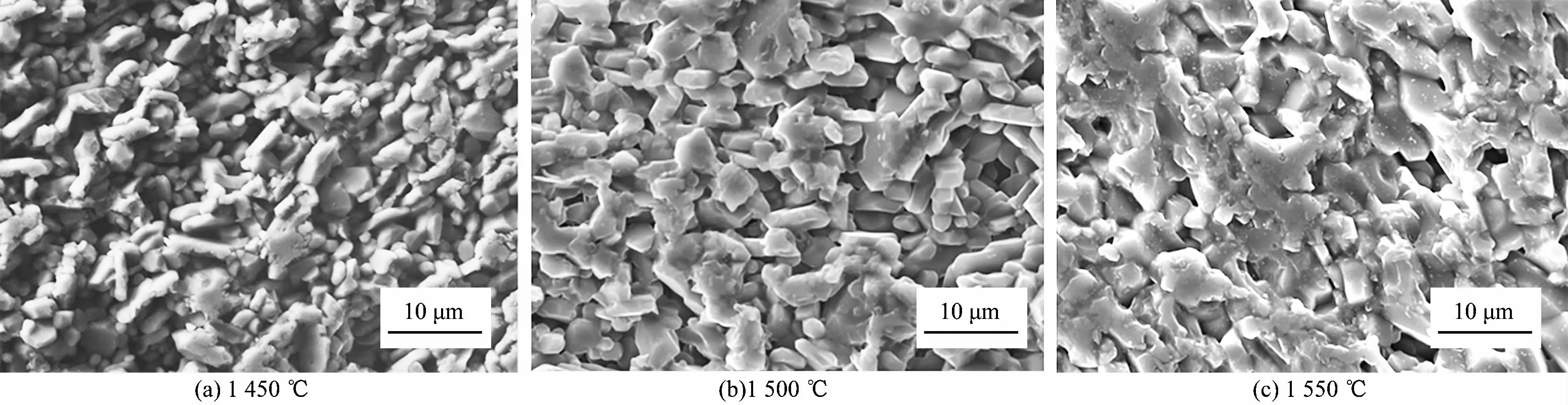

图4显示了当TiO2掺入量为3%(w)时不同温度烧后试样的显微结构。可以看出,从1 450℃升至1 550℃后,试样的致密度有十分明显的提高。1 450℃烧后试样内部晶粒细小,未见烧结颈的出现,颗粒与颗粒间界限分明,此时试样的烧结温度未能使其致密化烧结。当温度升至1 500℃时,晶粒较1 450℃时已有明显的增大,但是晶粒间的孔隙仍然存在且较多。随温度达到1 550℃,孔隙已明显地被长大且重排的晶粒所吞并,结构已较为致密,仅有少许气孔。温度继续升高到1 600℃,见图3(c),晶粒间紧密连接,无气孔,致密度极高。因此在试验范围内,尽可能升高温度有助于试样的致密化烧结。

图4 烧结温度对TiO2掺入量为3%(w)的试样显微结构的影响Fig.4 Effect o f sintering temperature on the microstructure of ceramics w ith 3% TiO2

对比图3(a)与图4(b)可以看出,未添加TiO2的试样在1 600℃下的显微结构与添加3%(w)TiO2的试样在1 500℃下的显微结构相似,也说明添加TiO2可以有效降低烧结温度。

2.3 三维收缩率

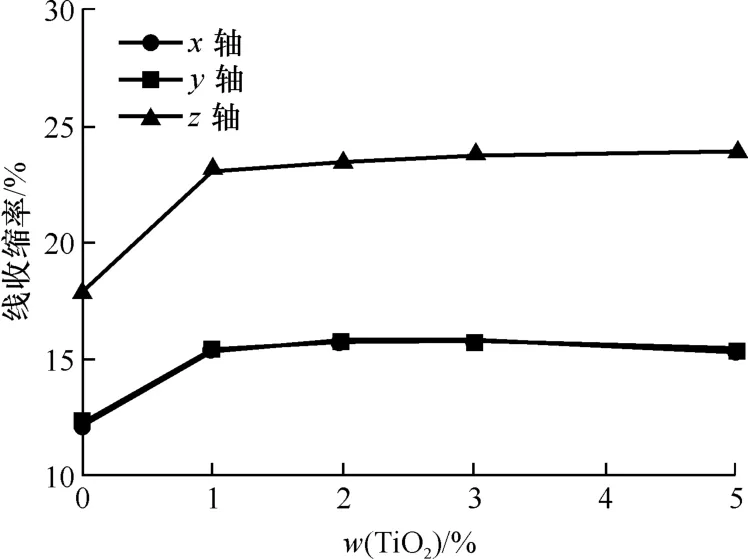

掺入不同含量TiO2的试样经1 600℃保温4 h烧后的三维收缩率如图5所示。可以看出,x、y轴的收缩大致相同,而z轴明显大于x、y轴的,各向异性的特征符合DLP成型工艺特有的收缩规律;随TiO2掺入量增加,三维收缩率均呈现先陡然增加后逐渐平缓的趋势。当TiO2掺入1%(w)时,Al2O3颗粒明显长大,使内部结构致密化发展,使收缩率急剧增加。

图5 掺入不同含量TiO2的试样经1 600℃保温4 h烧后的三维方向的收缩率Fig.5 Three-dimensional shrinkage of samples w ith different TiO2 additions fired at1 600℃for 4 h

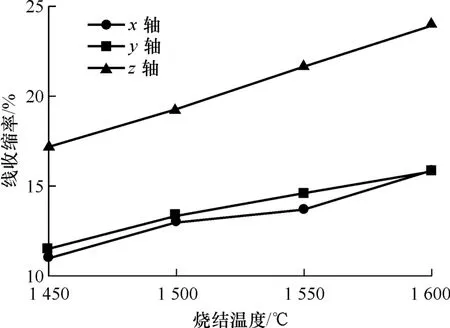

掺入3%(w)TiO2试样经不同温度烧后的三维线收缩率见图6。随烧结温度升高,试样三个方向的收缩率均增大,且z轴收缩始终高于x与y轴的。从1 450℃升高至1 600℃,试样x轴的收缩率从11.4%增至15.7%,y轴的从10.9%增至15.8%,z轴的从17.0%升至23.8%。随着烧结温度的升高,Al2O3晶粒逐渐长大,陶瓷体越致密,因此三维收缩有所增大。

图6 掺入3%(w)TiO2的试样经不同温度烧后的线收缩率Fig.6 Three-dimensionalshrinkage of samp les w ith 3% TiO2 fired at different temperatures

2.4 体积密度与显气孔率

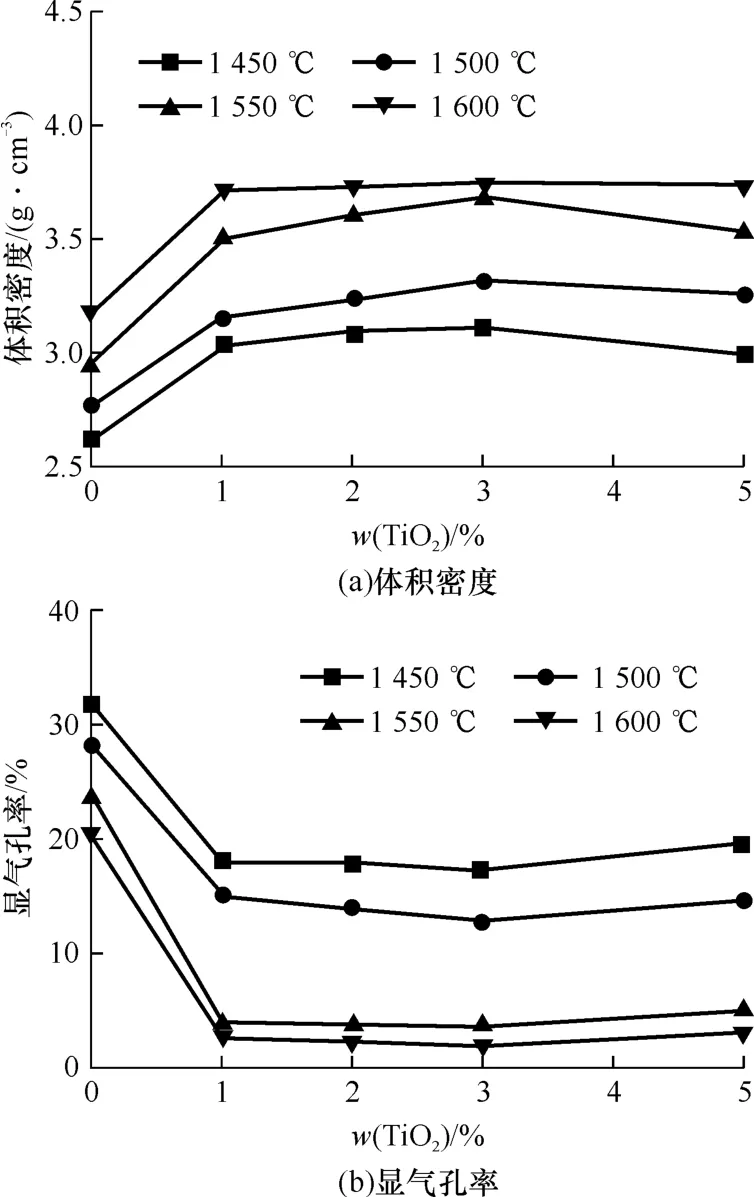

TiO2含量与烧结温度对Al2O3陶瓷体积密度和显气孔率的影响见图7。

图7 TiO2含量与烧结温度对Al2O3陶瓷体积密度和显气孔率影响Fig.7 Effect o f TiO2 addition and sintering temperature on bulk density and apparent porosity of Al2O3 ceramics

由图7(a)可见,同一烧结温度下,随着TiO2添加量的增大,体积密度呈现出陡然增加,随后逐渐平缓趋势,当掺入量超过3%(w)后,体积密度出现轻微降低的现象。同一TiO2掺入量下,随着烧结温度由1 450℃升高至1 600℃,体积密度不断增加。经1 600℃烧后所有试样中,TiO2掺入量为3%(w)时体积密度最大,为3.74 g·cm-3,相比未添加时的3.18 g·cm-3,提高了0.56 g·cm-3。由图7(b)可见,随TiO2掺入量增大,显气孔率不断降低后略有增大。随烧结温度增大,显气孔率明显降低。在1 600℃时,添加TiO2为3%(w)的试样显气孔率最小,为2.41%,相比未添加时的20.19%,降低约88.1%。

陈树江等[11]以粒径为2μm的α-Al2O3为主要原料,加入2%(w)的TiO2,以压制成型的方式,经1 580℃烧后试样的显气孔率为0.54%。与此相比,本试验通过DLP打印与传统成型方式制备试样的性能相当。原因在于:TiO2通过固溶的形式促进Al2O3耐高温陶瓷的烧结致密化,因此掺入3%(w)的TiO2后致密度有较大提升,而后继续增大TiO2含量,固溶扩散过快便产生晶格畸变,使体积密度略微降低、显气孔率有所增大,并且TiO2与Al2O3固相反应生成Al2TiO5会产生体积膨胀,过度的膨胀也会使密度有所降低。同时烧结温度对于陶瓷的致密度有较大的促进作用,因此,随着温度的升高,陶瓷试样体积密度增大,显气孔率降低。

2.5 三点弯曲强度

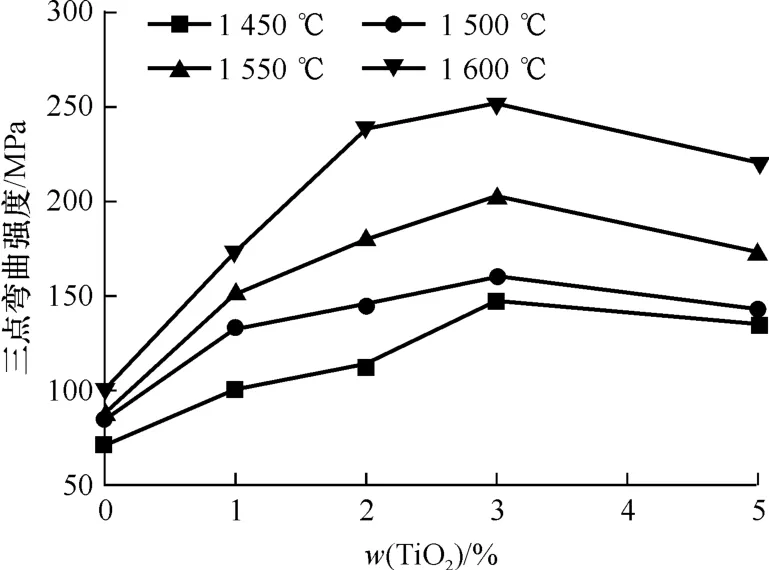

掺入不同含量TiO2试样经不同温度烧后的三点弯曲强度如图8所示。随着TiO2增多,三点弯曲强度呈现先增加后降低的趋势;随着烧结温度的提高,强度不断增大。TiO2加入量为3%(w)时,1 600℃烧后试样的三点弯曲强度最大,达到251.1 MPa,与未添加时的101.6 MPa相比,提高了近1.5倍。但随着加入量继续增多,强度降低,当TiO2加入量为5%(w)时,三点弯曲强度为220 MPa,虽已降低,但仍高于未添加时的。原因在于过量的烧结助剂TiO2的存在,导致试样内部晶粒过度长大,影响试样力学性能,而适量TiO2的存在利于烧结致密化,使试样的强度有极大的提高。因此,TiO2的最优掺入量为3%(w),此时试样的致密度与强度最高。

图8 TiO2含量与烧结温度对Al2O3陶瓷三点弯曲强度影响Fig.8 Effect of TiO2 addition and sintering temperature on three-point bending strength o f Al2O3 ceramics

3 结论

(1)采用数字光固化打印技术(DLP)制备Al2O3耐高温陶瓷试样,通过加入TiO2,会促进烧结,显著提高致密性与强度。

(2)TiO2最优掺量为3%(w),烧结温度最优设置为1 600℃。此时通过DLP技术制备出的Al2O3陶瓷试样的三维线收缩率为:x轴、y轴、z轴分别为15.7%、15.8%、23.8%。与未添加TiO2试样相比,体积密度由3.18 g·cm-3增大至3.74 g·cm-3,提高了0.56 g·cm-3;显气孔率由20.19%降低为2.41%,降低了约88.1%;三点弯曲强度由101.6 MPa提高至251.1 MPa,提高到原来的2.5倍。

(3)DLP打印试样在密度和强度等指标方面与传统压制成型试样的性能大致相当,因此有望使打印工艺应用于耐火材料领域。