基于正交设计的螺纹径向中径差分析

任杰,李婷婷,孟宇,张锐,闫献国

1太原科技大学机械工程学院;2山西医科大学药学院

1 引言

螺纹连接由于结构简单、连接可靠和装拆方便等优点而广泛用于能源、航空航天、高铁、汽车制造和建筑等领域[1-3]。劣质螺纹会降低产品性能,甚至造成严重的安全隐患[4,5]。为了提高螺纹加工质量,一些学者进行了相关研究。Khorasani A.M.等[6]研究表明,在高速铣削加工中,降低进给率和提高切削速度可以提高螺纹表面质量。查正卫[7]通过试验证明,提高主轴转速可以有效降低车削螺纹的表面粗糙度。这些研究关注的重点是螺纹表面质量,但很多情况下仅通过表面质量不能有效评价螺纹性能。

随着螺纹质量检测体系的建立[8],径向中径差作为重要的评价参数之一越来越受到人们的重视。径向中径差是一种几何误差,指一个导程长度内,螺纹各径向中径间的最大差值(见图1)。在实际操作中,由于各种原因,会使实际中径偏离理想中径,从而产生径向中径差。由于螺纹径向中径差的存在会使内外螺纹间接触面积急剧变化,导致螺纹表面载荷分布不均匀,从而加快磨损,缩短使用寿命,严重时会产生“松旷”甚至“滑扣”。

内螺纹作为螺纹连接的重要组成部分,几乎存在于所有机械零件中[9]。攻丝是制造小直径内螺纹的唯一方法[10],通常处于制造过程的最后阶段,任何的加工失败或精度降低都不能实现组件无缝隙的完美装配,甚至导致巨大的经济损失[11,12]。因此,为了控制内螺纹的加工质量和提高机械产品的性能,有必要分析各因素对径向中径差的影响,并确定最佳的参数组合[13]。

图1 径向中径差

正交试验设计能够高效处理多因素问题,在加工制造领域有广泛应用。Ahmed S.等[14]基于正交车削试验研究了钝圆半径、切削深度和进给速度对表面粗糙度的影响,证实了钝圆半径是影响表面粗糙度的最大因素。Al Kandary M.等[15]通过正交试验分析了Al-Si合金基纳米复合材料在传统车削加工中的切削性能,获得了使零件圆度误差最优的切削速度、前角和进给速度组合。胡贤金等[16]基于数值模拟正交试验优化了切削工艺,提升了高性能丝锥的设计制造水平。本文采用正交试验设计,研究攻丝加工中钝圆半径、主轴转速和切削锥长度对螺纹径向中径差的影响,通过极差分析和方差分析分别确定了最优参数组合和各因素对响应影响的重要性。

2 试验过程

2.1 试验条件

试验使用的工件材料为Al7075。Al7075属于冷处理锻压合金,强度高,机械性能好,非常适合于航空航天和船舶制造,其具体成分见表1。工件为200mm×200mm×15mm的板料,板料上攻丝底孔的直径为6.8mm。

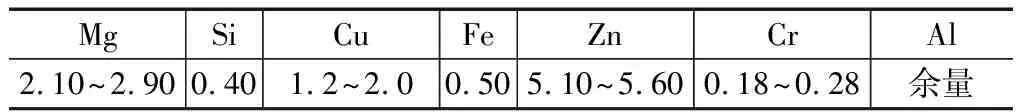

表1 Al7075合金的化学成分 (wt.%)

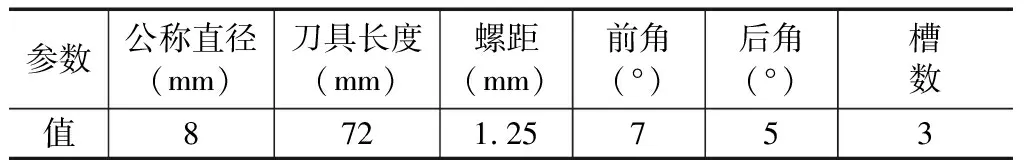

采用哈申锌生产的高速钢直槽丝锥,具有4个螺距和2个螺距两种不同的切削锥长度(见图2a)。攻丝时,使用ERG32筒夹式攻丝夹头和BT40浮动刀柄将直槽丝锥安装在功率为11kW的VMC850立式加工中心上(见图2b)。丝锥的基本几何参数见表2。

表2 丝锥的基本几何参数

(a)

2.2 钝圆半径的制备

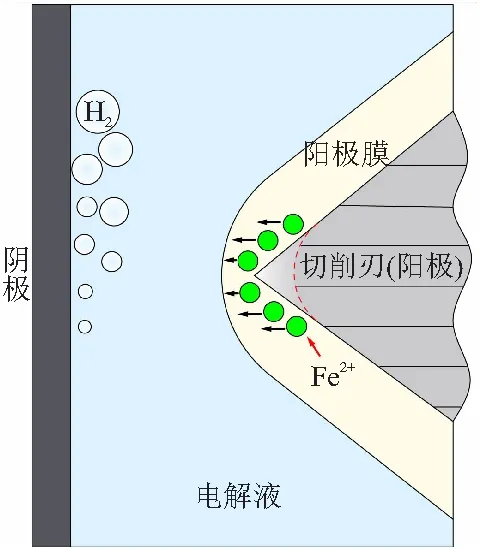

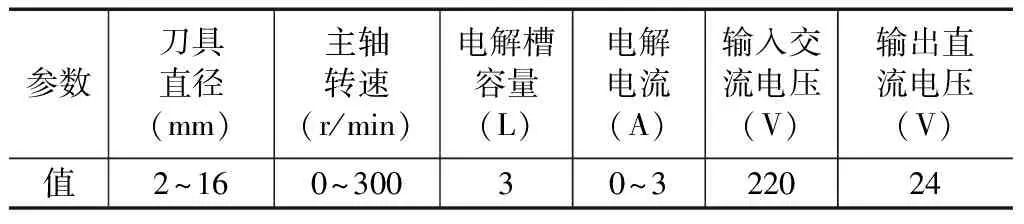

钝圆半径制备方法较多,如磨削钝化、磨料喷射钝化、激光钝化和电解钝化等,但只有电解钝化适用于复杂刀具,因此采用该工艺进行丝锥钝圆半径制备。电解钝化是阳极膜效应和尖端效应共同作用的结果[17]。刀具周围包裹着厚度不一的高阻阳极膜(见图3a),由于尖端效应,刃口部位的膜层薄且电流大,导致大量材料被快速溶解而逐渐变圆。图3b是电解钝化设备,具体参数见表3。

图3 电解钝化原理和设备

表3 电解钝化设备参数

电解钝化时,丝锥连接到电源阳极,选择石墨板作为阴极。试验条件:电解电源为24V直流电源,电解电流为3A,主轴转速为180r/min,电解液为装甲兵工程学院的2号活化液,电解液温度为25℃。试验中采用改变电解电量的方法制备不同尺寸的钝圆半径,具体参数见表4。

表4 钝圆半径制备参数

2.3 正交试验设计

正交试验设计是从全面试验中选出一些代表性的点进行试验,有效减少了试验次数,是一种高效、快速且经济的试验设计方法。试验中主要分析钝圆半径、主轴转速和切削锥长度三个因素对径向中径差的影响。根据实际情况,分别对三个因素选取不同的水平数,具体取值见表5。由于试验中各因素的水平不同,且不考虑各因素间的交互作用,因此选用L18混水平正交表来安排试验。

表5 正交试验因素水平表

2.4 径向中径差的测量

攻丝试验后,使用爱德蒙得GJ-5S型内螺纹测量仪测量螺纹孔的径向中径差(见图4),测试温度为20℃±1℃。测量时,使用单一中径测头每隔30°测量一次中径值,每个螺纹孔测量前3个完整螺纹。测量完成后,通过对测量数据进行处理来确定螺纹径向中径差,具体确定方法为:找到每个完整螺纹在径向位置的最大中径和最小中径,再由最大中径和最小中径的差值确定每个螺纹的径向中径差,径向中径差的结果取每孔3个完整螺纹的平均值。

图4 内螺纹测量仪

3 试验结果与分析

按照正交试验表列出的方案进行试验,并根据上述方法测量内螺纹的径向中径差。试验的具体方案及结果见表6。

3.1 极差分析

在极差分析时,通过极差R判断各因素对径向中径差影响的主次顺序,R越大,因素对径向中径差的影响也就越大;由水平均值K获取最小径向中径差的参数组合,各因素中K最小的水平为最佳水平。由于各因素的水平数不同,因此需要采用一个系数对极差R进行折算后才能比较。

表6 正交试验方案和结果

极差折算公式为

式中,R′为折算后的极差;d为折算系数(水平数为2时,d=0.71;水平数为3时,d=0.52);r为各因素每个水平重复次数。

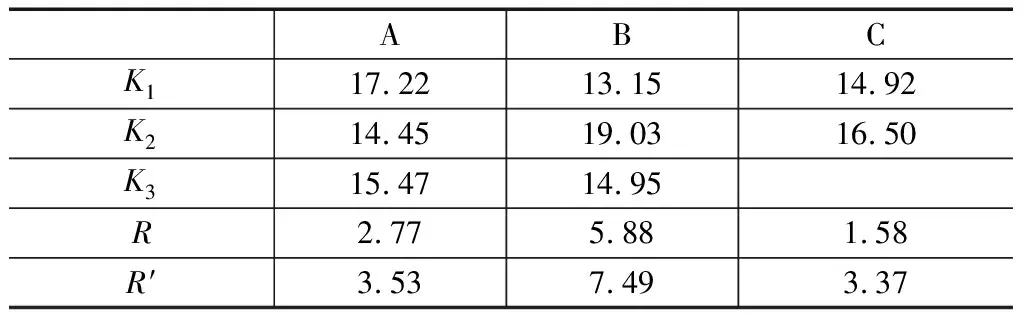

由表7中折算后的极差R′可以判断,影响螺纹径向中径差的各因素主次顺序是:因素B>因素A>因素C。通过比较水平均值K,确定螺纹径向中径差最小的参数组合为:钝圆半径10μm,主轴转速为150r/min,切削锥长度为2个螺距。

表7 极差分析结果

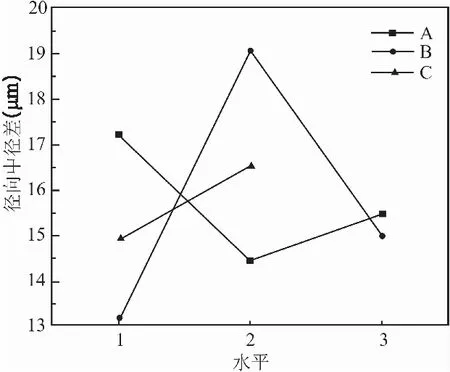

为了能够更加直观地反映各因素对径向中径差的影响规律和趋势,绘制了各因素水平均值与径向中径差的关系图(见图5)。由图可见,钝圆半径对径向中径差的影响呈先减小后增大的趋势,在钝圆半径为10μm时获得的径向中径差最小,这可能是由于钝化减少了刃口缺陷,使刀具振幅减小所致。主轴转速增大,径向中径差呈先增大后减小的趋势,原因可能是当主轴转速增加时,参与切削的切削刃迅速增加,导致阻尼迅速增大,振幅减小。同时,主轴转速的提高也会导致阻尼变化率的降低,所以较高的转速会抑制振幅的降低。随着切削锥长度的增加,径向中径差减小。分析原因后认为是参与切削的切削刃减少,使丝锥的振动幅度增加较少所致。

图5 径向中径差的变化趋势

3.2 方差分析

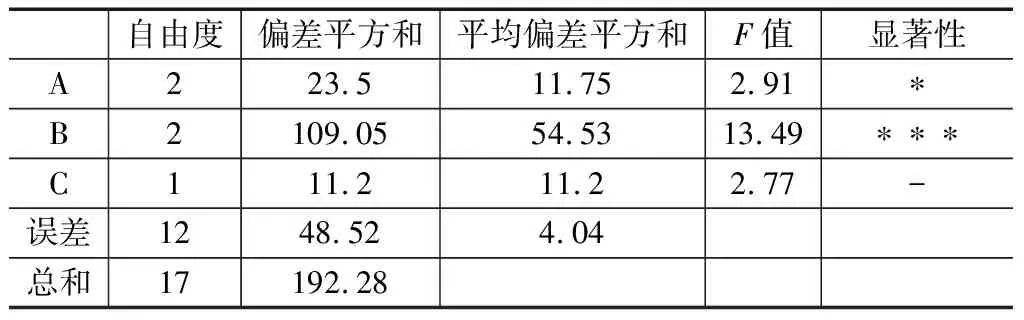

虽然极差分析确定了试验中各因素的主次顺序和最优参数组合,却无法判断各因素对径向中径差影响的显著性。方差分析是通过比较因素的F值与临界值间的大小关系来分析因素的显著性。具体的判断标准为:F>F0.01(n1,n2),极显著***;F0.05(n1,n2)

对表6中的数据进行方差分析,其结果见表8。由表中数据分析可知,因素B(主轴转速)对径向中径差的影响极为显著,而因素A(钝圆半径)对径向中径差也有较显著影响。

表8 方差分析结果

4 结语

本文基于正交试验设计分析了钝圆半径、主轴转速和切削锥长度三个因素对径向中径差的影响,并通过极差分析法和方差分析法确定了最小径向中径差的参数组合和各因素对径向中径差影响的显著性。具体的研究结论如下:

(1)影响螺纹径向中径差各因素的主次顺序依次是:主轴转速>钝圆半径>切削锥长度。

(2)螺纹径向中径差最小的参数组合为:钝圆半径10μm、主轴转速150r/min和切削锥长度2个螺距。

(3)主轴转速对径向中径差有极为显著的影响,钝圆半径的影响也较为显著,而切削锥长度的影响并不明显。