油膜附水滴切削液参数优化研究

刘永姜,郭文轩,于婷,李俊杰,李江焕,张凯月

1中北大学机械工程学院;2中北大学德州研究生分院

1 引言

油膜附水滴(Oils on Water,OoW)冷却润滑技术是近年兴起的一种绿色制造技术,广泛应用于高速切削加工中[1]。油膜附水滴切削液是一种特殊的油—水—气三相混合切削液,其作用机理是冷气和水雾降低了切削热对刀具和工件的影响,可降解油液在工件表面起到润滑作用。在运输和存储阶段,工件表面存在的可降解油液使工件具备较好的防锈性能。根据油膜附水滴切削液特性,可减少传统加工后对工件的防锈处理步骤,降低单个工件加工时间,加快生产节拍,相较于传统切削液具有原料便宜、无毒无害等优点。关于Oow冷却润滑机理,李文举[2]、高丽[3]做了较完备的研究。

参数优化是目前的热点课题之一,可解决实际生产中的不合理工艺参数,对企业实现精益生产有非常大的帮助。李聪波等[4]、Mvelchv S.等[5]分别采用粒子群算法和统计方法优化切削参数。RSM是一种将试验设计与数学统计相结合的响应性优化设计方法,核心内容是采用多项式函数来拟合实际工艺的变量-映射关系[6]。本文利用响应面法(RSM)进行OoW切削液参数优化,借助Design-Expert软件进行数据分析,得到数据分析模型,并生成3D响应面图,清晰直观地获得各参数间的关系。不同的切削液生成参数会直接影响切削液的雾化,并间接影响生产质量,故本文对OoW的生成参数进行了寻优设计。

根据油膜附水滴切削液的特性,选取空气压力P、水流量Q1和油流量Q2作为变量,切削力F和表面粗糙度Ra作为响应指标进行中心试验。通过Design-Expert软件对试验所得的数据进行分析,建立拟合模型,并由此得到各参数之间的相互影响关系,获得油膜附水滴切削液的最优参数组合。

2 试验设计

2.1 试验材料与方法

试验中使用的油膜附水滴发生装置为经过数字化改造后的油膜附水滴切削液发生器。新的装置基于PLC技术改造了原有发生装置,重新设计油路、水路和气路,在新的管路上增加压力传感器。在装置内部设计安装PLC控制器,并在设备外壳上设计安装上位机,以实现人机交互。根据实际加工需要开发相关控制软件,实现对设备的控制,包括根据工厂实际生产节拍控制设备的工作与停止,根据加工参数调整生成喷雾的参数特性和比例,即实现对管路中比例阀开度的调节。装置原理如图1所示。

图1 油膜附水滴发生装置

由于油膜附水滴切削液喷雾的特殊性,在设计改造管路的过程中需充分考虑压力对喷雾的影响,故在管道端口选用压力流量传感器和带变频器的液压泵,选择西门子公司生产的S7-1200作为本系统的控制器。上、下位机利用以太网进行通信,通过传感器实时获取各管路中的压力值并随时调整,最终三路同时泵入多段式喷嘴中,在喷嘴中压缩空气将泵入的水和油打散,形成雾滴。

试验材料选择45钢,其性能参数见表1。切削刀具选用PSBNR2020K12外圆车刀,机床采用C620-1卧式车床。采用Kistler9272测力仪测得切削过程中产生的切削力,经过四通道信号放大器将信号传输至数据采集器,采用JB-5粗糙度轮廓测试仪测量表面粗糙度,利用设备的直线导轨进行光栅影响采集,并搭建测试仪器与计算机的信息传输通道,将测试数据实时传输到计算机硬盘储存,方便随时调用。

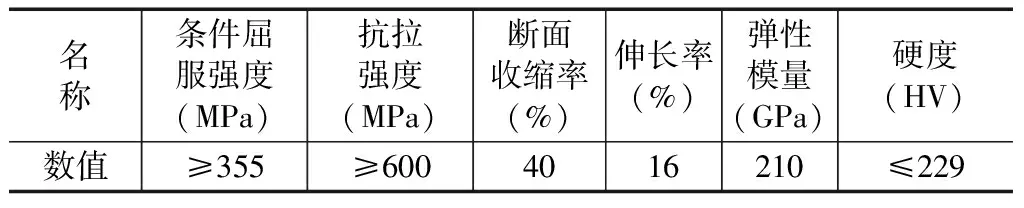

表1 45钢性能参数

2.2 试验方案设计

试验选取OoW切削液生成的三个重要指标作为影响因子,即空气压力(A)、水流量 (B)、油流量(C),选取切削力F和表面粗糙度Ra作为响应指标,依据以往单因素试验和先期对OoW的相关试验的基础和经验,选取如表2所示各因素水平编码。为了简化表述,后文中三个因素变量分别用A、B、C对应表示。设切削速度VC=100m/min,进给量f=0.1mm/r,背吃刀量ap=0.4mm。

表2 油膜附水滴切削液参数因素编码水平表

3 试验结果分析

3.1 模型的建立与显著性检验

利用Design-Expert软件设计开展20组中心试验,试验结果如表3所示。利用软件对试验结果进行分析,得到关于切削力F和表面粗糙度Ra的分析结果和回归模型,分别见表4和表5。分析结果的P值用于分析对象的显著性,P<0.0001表示达到了极显著水平。

表3 试验方案设计与试验结果

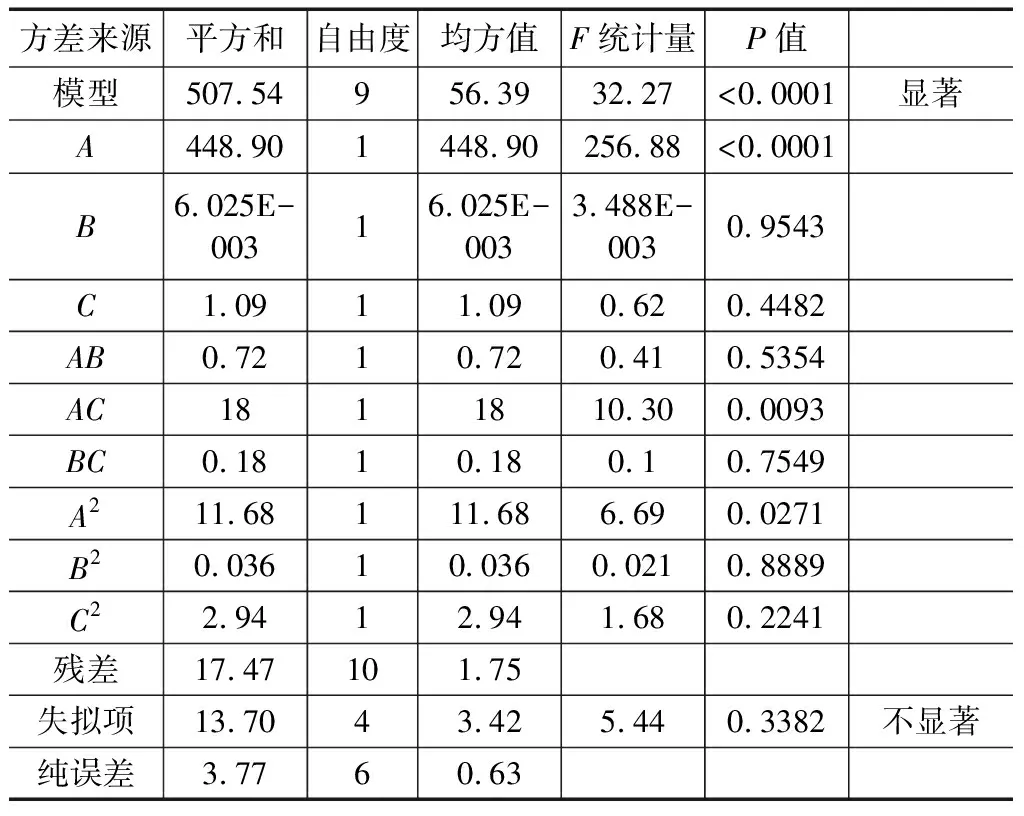

表4是切削力的方差分析。由表可知,该模型的F值为32.27,P<0.0001,表示该模型具有显著性且R2=0.9667,接近1,相关性较好,信噪比Adeq Precision =18.187,大于4,可用于模拟。空气压力A对切削力的影响极为显著,A2,AC对于切削力的影响较为显著;水流量B,油流量C,B2,C2对切削力影响不显著。表中失拟项值为0.3382,表现为不显著说明回归方程具有可靠性。

回归预测模型可表示为

F=211.59-6.70A+0.027B+0.33C+0.30AB+1.50AC-0.15BC+2.11A2-0.12B2+1.06C2 (1)

表5是对表面粗糙度的方差分析。由表可知,模型F值为6.42,P值小于0.0001,表示该模型具有显著性且R2=0.9525,接近1,相关性较好,信噪比Adeq Precision=10.544,大于4,可用于模拟。气压A对表面粗糙度的影响极为显著,C,AB对表面粗糙度的影响较为显著;水流量B,油流量C,B2,AC,C2对于表面粗糙度的影响不显著。

表5 表面粗糙度的方差分析

表中失拟项值为0.8336,表现为不显著,说明回归方程具有可靠性。回归预测模型可表示为

Ra=2.58-0.17A+0.025B+6.700E-003C

+0.057AB+0.073AC-0.012BC

-0.034A2+0.030B2+8.914E-003C2

(2)

可靠性检验是RSM中不可或缺的部分,利用计算机在软件中生成残差图。图2和图3分别表示切削力残差和表面粗糙度残差。图中所有数据点均匀分布,进一步证明了模型的可靠性。

图2 切削力残差

图3 表面粗糙度残差

3.2 响应面与交互作用分析

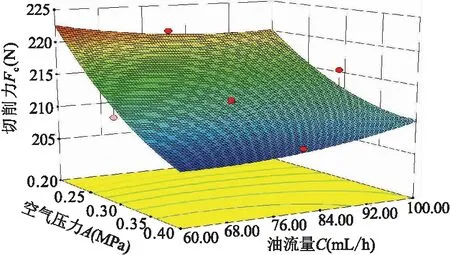

基于切削力预测模型,空气压力与油流量的交互作用影响较为显著,故导出分析空气压力与油流量的交互影响响应面和摄动(见图4)。分析上述响应面结果可知,随着空气压力A的增大,切削力数值减小,这是因为较高的气压可以在单位时间内使更多的冷空气作用于工件,有效减少切削热对工件和刀具的降温作用。随着油流量C的增加,切削力缓慢增加。

图4 空气压力与油流量影响切削力的响应面和等高线

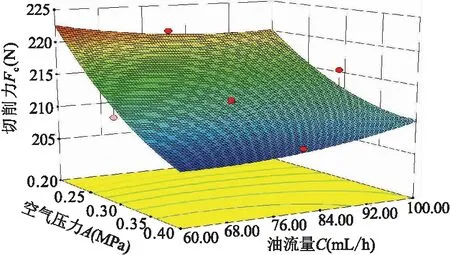

基于表面粗糙度预测模型,空气压力A与水流量B的交互作用影响较为显著。故导出分析空气压力与油流量的交互影响响应面和摄动(见图5)。分析上述响应面结果可知,随着空气压力A的增大,切削力数值减小;随着水流量B的增加,切削力缓慢增加。图4和图5中,等高线均表现为曲率较大,曲面下降,侧面证明了预测模型中的交互影响结论的正确性。

图5 空气压力和水流量对表面粗糙度影响的响应面和等高线

3.3 参数优化结果

利用Design-Expert软件分析油膜附水滴切削液参数的二阶曲面,通过分析进行极值寻优,设计寻优切削力的表面粗糙度最小,得到最佳切削液参数组合为:空气压力0.40MPa,水流量1.00L/h,油流量60.80mL/h,得到切削力为205.61N,表面粗糙度为2.245μm。根据此切削液参数组合再次进行实验,得到切削力为206.13N,表面粗糙度为2.353μm。切削力的相对误差为0.25%,表面粗糙度的相对误差为4.8%。

4 结语

(1)利用Design-Expert软件设计开展试验,并对切削力和表面粗糙度建立了回归模型。建立了回归方程,并得出了空气压力、水流量、油流量的影响顺序。

(2)利用响应面寻优得到:空气压力0.40MPa,水流量1.00L/h,油流量60.80mL/h为油膜附水滴切削液最优参数组合。利用响应面法对油膜附水滴切削液参数优化较为准确,具有参考价值,为油膜附水滴切削液的推广应用提供条件。