不同水韧处理工艺下铌微合金化高锰钢的组织演变和力学性能

于洪军, 程福超, 马泽天, 王永金, 陈俊豪, 陈正家, 宋传颂馨

(1. 鞍山钢铁集团有限公司 大孤山球团厂, 辽宁 鞍山 114004;2. 北京科技大学 材料科学与工程学院, 北京 100083)

传统高锰钢(Hadfield steel)凭借其较高的加工硬化能力和耐磨性被广泛应用在电铲铲齿、球磨机和破碎机衬板领域,但是传统高锰钢在低冲击载荷下不能完全发挥出优秀的加工硬化能力,从而造成经济损失[1-3]。因此如何延长耐磨件的使用寿命,提高经济效益成为现在提高设备生产效率的一个关键因素与重要问题。目前,国内外研究者采用B、Cr、V、Nb、Ti和Mo等合金元素对传统高锰钢进行合金化,旨在提高高锰钢的初始硬度和耐磨性,但是高含量的合金元素不仅成本高,而且在冶炼过程中比较难控制[4-5]。Nb能够使高锰钢的强度明显增加,屈服强度提高将近1倍。在受到冲击载荷时,钢的强化速度提高很快,因而很耐磨。本文通过对高锰钢进行Nb微合金化,研究了不同的水韧处理对高锰钢组织演变、力学性能及断裂行为的影响,获得一种具有优异性能的耐磨高锰钢。

1 试验材料与方法

试验采用中频感应熔炼与铸造法制备的铌微合金化高锰钢,铸锭的化学成分(质量分数,%)为1.20C、14.20Mn、0.70Si、1.99Cr、0.037Nb,余量Fe。从铸锭上取样进行不同的水韧处理:①在1000、1050、1100和1150 ℃下保温1.5 h后水冷到室温;②在1100 ℃下分别保温1.0、1.5和2.0 h,然后水冷至室温。从不同水韧处理后的试验钢上切取金相试样、拉伸试样及标准U型缺口冲击试样,金相试样经打磨抛光、4%硝酸酒精溶液腐蚀后,用ZEISS Imager M2光学显微镜和ZEISS EVO18扫描电镜进行观察,研究不同水韧处理条件下的显微组织变化。依据GB/T 231.1—2012《金属材料 布氏硬度试验 第1部分:试验方法》、GB/T 229—2020《金属材料 夏比摆锤冲击试验方法》和GB/T 228.1—2010《金属材料 拉伸试验 第1部分:室温试验方法》,在室温下利用布氏硬度计、摆锤试验机和电子万能试验机测量不同水韧处理后试样的硬度、冲击吸收能量和强度,探究其在不同水韧处理条件下的力学性能变化,并对冲击断口形貌进行观察,研究其断裂机理。

2 试验结果与分析

2.1 铸态显微组织

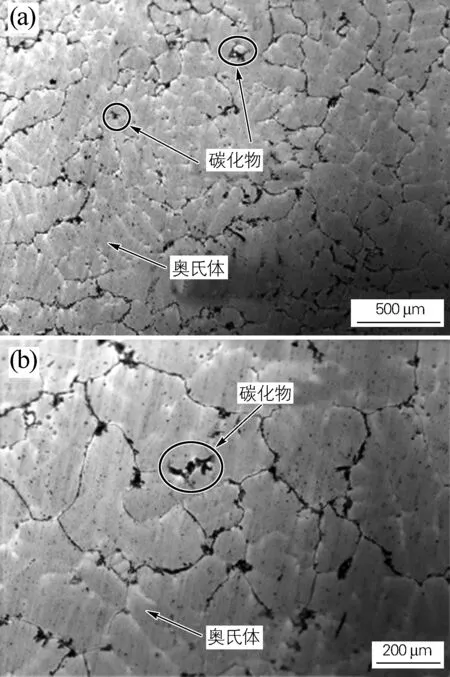

铌微合金化高锰钢在铸态下具有很高的耐磨性,这得益于铌元素可显著细化铸态组织,并在一定程度上阻碍网状碳化物聚集在晶界处,而且在奥氏体组织中能够形成含有铌元素的高硬度碳化物NbC,提高基体初始硬度,从而提高力学性能。图1为试验钢的铸态显微组织,主要由奥氏体和碳化物组成,其中分布在晶界处的网状碳化物会影响试验钢的韧性与塑性。

图1 铌微合金化高锰钢铸态显微组织Fig.1 Microstructure of the as-cast Nb-alloyed high manganese steel

2.2 水韧处理温度对显微组织的影响

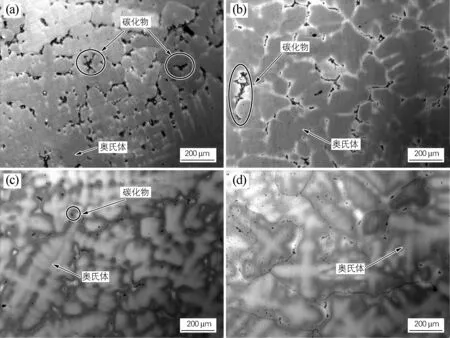

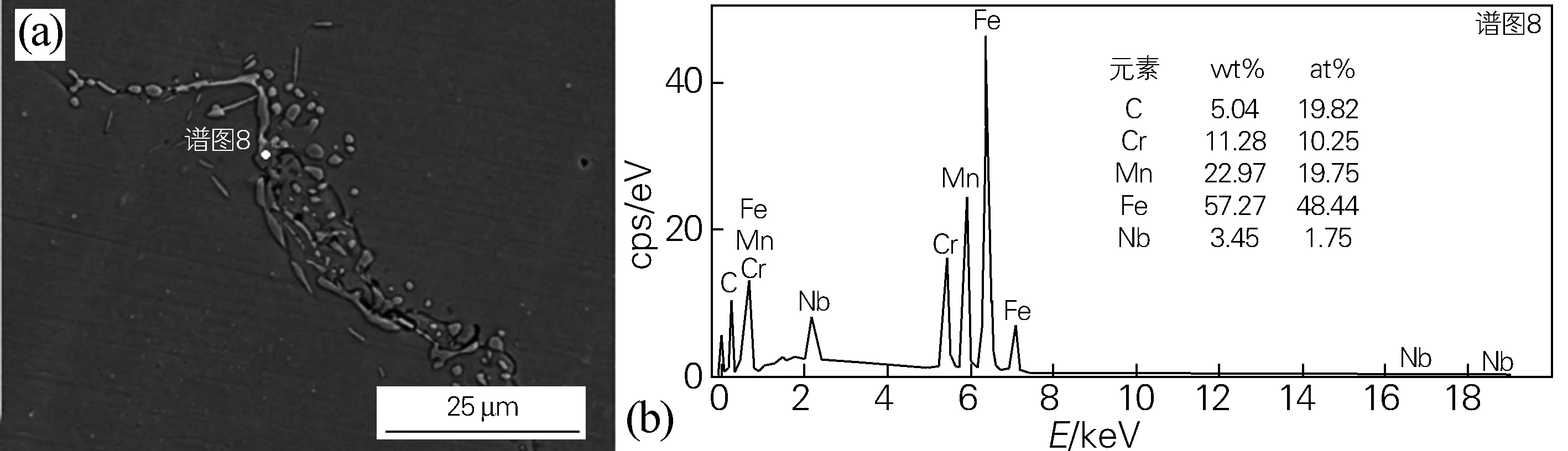

图2为试验钢在1000、1050、1100和1150 ℃保温1.5 h水冷至室温后的显微组织。可以看出,铌微合金化高锰钢水韧处理后的主要组织为奥氏体和少量未溶碳化物,水韧处理温度为1000~1100 ℃时,随着温度的上升,碳化物不断溶入基体,而且晶粒没有明显长大。当水韧处理温度为1150 ℃时,碳化物基本溶入奥氏体,但是晶粒明显粗化,不利于试验钢的性能。水韧处理后的组织与铸态时相比,原本呈网状的粗大碳化物转变为相对细小的条状或点状碳化物。水韧处理温度在1100 ℃时,显微组织中的碳化物基本溶解,且晶粒较为细小。利用扫描电镜及能谱仪对在1100 ℃保温1.5 h水冷的试样进行观察,结果如图3所示。可以看出,显微组织中的碳化物含有较多的Mn、Cr和Nb元素,说明这些合金元素容易在晶界处发生偏析,与C元素形成较复杂的碳化物,这些碳化物一般具有较高的硬度,能够显著提高试验钢的耐磨性能。

图2 不同水韧处理温度下试验钢的显微组织Fig.2 Microstructure of the tested steel at different water toughening temperatures(a) 1000 ℃; (b) 1050 ℃; (c) 1100 ℃;(d) 1150 ℃

图3 试验钢经1100 ℃水韧处理1.5 h后的SEM图(a)和EDS结果(b)Fig.3 SEM image(a) and EDS analysis(b) of the tested steel after water toughening at 1100 ℃ for 1.5 h

2.3 水韧处理时间对显微组织的影响

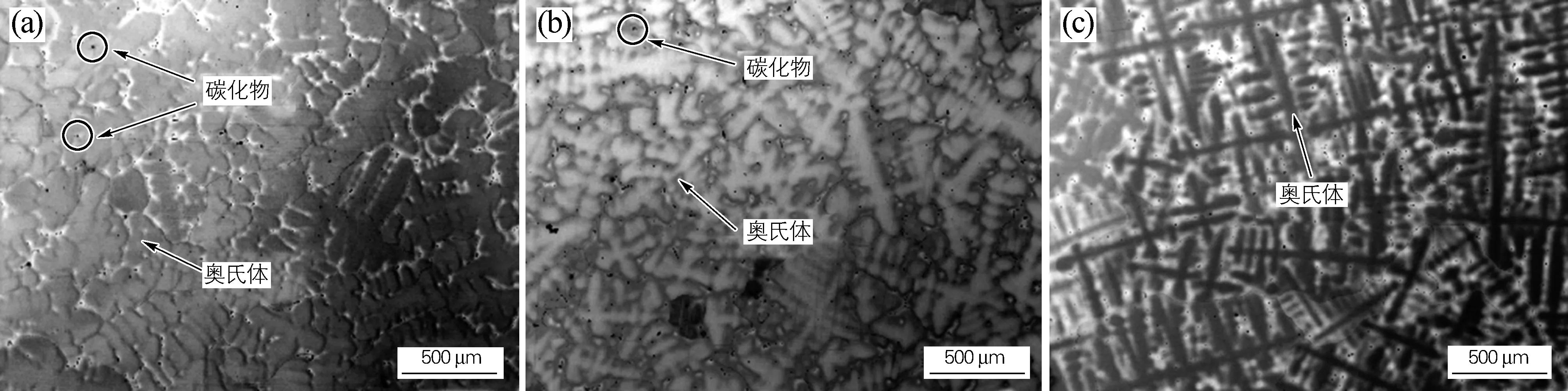

图4为试验钢在1100 ℃下分别保温1.0、1.5和2.0 h水冷至室温后的显微组织。可以看出,随保温时间的延长,晶界处和晶内的碳化物溶解得更加完全,由铸态组织中呈网状的碳化物转化为呈点状的碳化物,再由点状的碳化物转化为基本无碳化物,同时随着保温时间的延长,奥氏体晶粒也有长大的趋势。

图4 不同水韧处理时间下试验钢的显微组织Fig.4 Microstructure of the tested steel under different water toughening time(a) 1.0 h; (b) 1.5 h; (c) 2.0 h

2.4 水韧处理对力学性能的影响

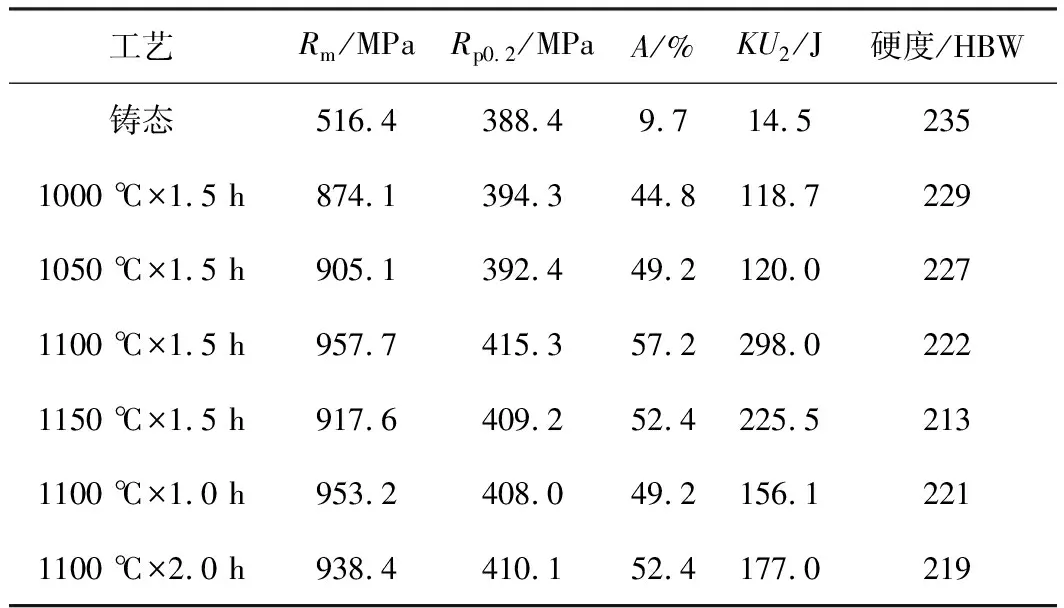

表1为不同水韧处理温度和时间下试验钢的力学性能。可以看出:水韧处理时间相同时,随着水韧处理温度的上升,试验钢的强度和冲击吸收能量呈现先上升后下降的趋势,在1100 ℃时达到最大值;当水韧处理温度不变时,强度和冲击吸收能量呈现出相同的变化趋势,在保温时间为1.5 h时达到峰值。这是因为当水韧处理温度为1100 ℃或水韧处理时间为1.5 h时,基体中的碳化物基本全部溶解在基体中,由于合金元素的固溶强化效果,提高了试验钢的力学性能,而且此时奥氏体晶粒较为细小,没有明显的长大,因此试验钢具备了较高的强度和韧性。当温度为1150 ℃或保温时间为2.0 h时,晶粒有明显长大的趋势,根据Hall-Petch效应,试验钢的强度有些许下降。

表1 不同水韧处理工艺下试验钢的力学性能

对不同水韧处理工艺下试验钢的冲击断口进行扫描电镜观察,如图5所示。可以看出,铸态试验钢的冲击断口存在明显的微裂纹,且裂纹沿晶界延伸,说明晶界处存在的网状碳化物严重恶化了试验钢的韧性,属于脆性断裂。随着水韧处理温度或时间的上升,断口的韧窝数量不断增多,出现了以细小韧窝为主的韧性断裂,这是因为水韧处理过程中,晶界处碳化物的溶解增加了晶粒间的结合力,从而提高了试验钢的韧性。

3 结论

1) 铌微合金化高锰钢水韧处理后的组织由铸态的奥氏体和大量网状碳化物转化为奥氏体和少量碳化物。当水韧处理时间为1.5 h时,随着水韧处理温度的升高,铸态组织中原本的网状碳化物转变为条状或点状的碳化物,直至最终几乎全部溶解在基体中,其强度和冲击吸收能量都在1100 ℃时达到最大值。但当温度升高至1150 ℃时,晶粒粗化较为严重,强度和冲击吸收能量有所下降。

2) 当水韧处理温度为1100 ℃时,随着水韧处理时间的增加,铸态组织中的碳化物不断溶解,在1.5 h时碳化物基本溶解在基体中,其强度和冲击吸收能量达到最大值。但水韧处理时间延长至2 h时,晶粒粗化较为严重,严重影响试验钢的性能。

3) 水韧处理后,试验钢的断裂方式由脆性断裂转变为韧性断裂,当水韧处理温度为1100 ℃,水韧处理时间为1.5 h时,试验钢达到最佳的力学性能,抗拉强度为957.7 MPa,屈服强度为415.3 MPa,断后伸长率为57.2%,冲击吸收能量为298 J,硬度为222 HBW。