2507超级双相不锈钢中σ相的析出行为

白青青, 张志宏, 郑淮北, 王英虎

(1. 成都先进金属材料产业技术研究院有限公司, 四川 成都 610303;2. 海洋装备用金属材料及其应用国家重点实验室, 辽宁 鞍山 114009)

2507超级双相不锈钢(00Cr25Ni7Mo4N,S32750)具有比一般的双相不锈钢更高的强度、更好的抗点腐蚀、缝隙腐蚀及均匀腐蚀的能力,尤其在高氯化物环境中具有更为优异的耐局部腐蚀性能,且有较高的导热性和较低的热膨胀系数,因此在化学加工、石油化工和海底设备等苛刻环境中得到广泛应用[1]。

2507超级双相不锈钢由于大量合金元素的添加,奥氏体和铁素体两相的稳定性受到影响,引起第二相的析出。2507双相不锈钢中的析出物主要是二次奥氏体、碳化物、氮化物和金属间相。它们对双相不锈钢的性能具有重要的影响。其中金属间化合物σ相是危害最大的一种析出相。特别是2507双相不锈钢中铬、钼、氮含量相对较高时,σ相析出的温度范围更宽,析出速度也更快[2]。

随着海洋工程、能源产业、化工行业的发展,2507双相不锈钢应用的环境愈发恶劣,因此研究如何使之在各种恶劣服役环境下保持良好的性能,成为双相不锈钢发展的重要方向,但针对其服役于高浓度Cl-环境中的特点,至今少有报道。

本文通过对2507双相不锈钢时效过程中σ相的析出规律进行研究,获得热处理参数-微观组织结构-性能之间的关系,并对σ相的析出机理进行探讨,为实际生产提供参考,优化2507双相不锈钢生产工艺;并对高浓度Cl-溶液中σ相对腐蚀性能的影响做了研究,为高Cl-腐蚀环境中2507双相不锈钢的使用提供理论参考。

1 试验材料及方法

试验材料为2507双相不锈钢热轧板材,其化学成分(质量分数,%)为0.031C、25.37Cr、0.792Mn、3.58Mo、6.39Ni、0.018P、<0.001S、0.469Si、0.285N。利用Thermo-Calc热力学计算软件计算2507双相不锈钢的平衡态相组成。根据计算结果,对1150 ℃固溶处理后的2507双相不锈钢试样进行不同温度和不同时间的时效处理,时效温度为700、750、800、850、900、950和1000 ℃,时效时间为1、2、5、30、60 min。

采用JB-301型摆锤式冲击试验机进行室温冲击试验,试样尺寸为10 mm×10 mm×55 mm,按照GB/T 229—2007《金属材料 夏比摆锤冲击试验方法》进行试验。

利用JEM 6390LV扫描电镜表征2507双相不锈钢析出相的显微组织形貌。利用Zeiss Sigma500扫描电镜的EBSD功能对时效处理后的组织进行定量分析。利用JEOL 2100F透射电镜观察2507双相不锈钢在不同时效工艺下析出相的分布、形貌及结构。利用Struers TenuPol-5电解双喷仪制备薄区。双喷液为10%HClO4+90%CH3CH2OH溶液,工作电压为20 V,温度为-10 ℃。

采用PARSTAT 4000A电化学工作站,按GB/T 17899—1999《不锈钢点蚀电位测量方法》进行电化学试验,电化学测试系统为标准的三电极体系,工作电极为2507双相不锈钢试样,参比电极为饱和AgCl电极,辅助电极为铂电极。工作电极尺寸为20 mm×20 mm,工作面积为1 cm2。试验溶液为20%NaCl溶液,溶液体积400 mL,测试温度为60 ℃,工作电压为0~1.2 V,扫描速度为20 mV/min。

采用X’Pert Pro型X射线衍射分析仪(X-ray diffraction,XRD)对不同时效处理试样进行物相分析,确定析出相结构。XRD具体参数为:Co-Kα辐射、管流50 mA、管压35 kV、扫描速度为4°/min,10°~120°耦合连续扫描,步进0.0167°。

2 试验结果及分析

2.1 2507超级双相不锈钢热力学计算结果分析

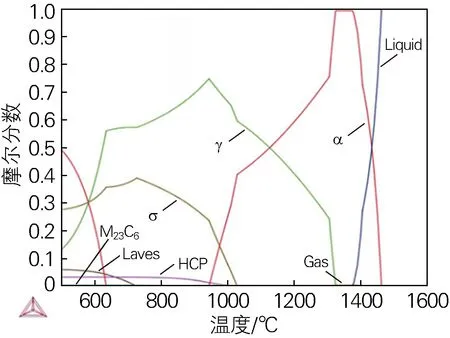

图1为Thermo-Calc 软件计算的2507双相不锈钢平衡相分数-温度曲线图。从图1可以得出:当温度低于1030 ℃时,显微组织中除了α相和γ相之外,析出相开始析出。随着温度的降低,显微组织中依次出现σ相、HCP相(氮化物)、M23C6型碳化物、Laves相等;其中σ相的开始析出温度约为1030 ℃。

图1 Thermo-Calc 计算所得2507双相不锈钢不同温度下的平衡相分数Fig.1 Thermo-Calc calculated equilibrium phase fraction of the 2507 duplex stainless steel at different temperatures

2.2 2507超级双相不锈钢时效过程析出行为

2.2.1 时效过程析出相的微观形貌

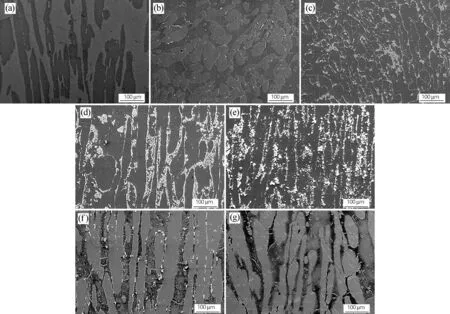

图2为2507双相不锈钢在700~1000 ℃时效30 min后的SEM图像。由图2可见,细小的析出相主要沿铁素体与奥氏体的相界分布,并向铁素体内扩展。在700 ℃时效时,材料的组织中,无论是晶粒内部、晶界还是铁素体、奥氏体相界面处,基本观察不到明显的析出行为。当时效温度上升至750 ℃,可见少量细小的析出相沿铁素体与奥氏体的相界零星分布。当时效温度上升至800~900 ℃时,析出相的数量骤然增加,绝大部分铁素体组织已完全被析出相所覆盖。当时效温度上升至950 ℃时,析出相的数量显著减少,且沿铁素体与奥氏体的相界零星分布。随着时效温度的进一步上升,材料的析出行为受到明显的抑制。

图2 2507双相不锈钢不同温度时效30 min的SEM图像Fig.2 SEM images of the 2507 duplex stainless steel aged at different temperatures for 30 min(a) 700 ℃; (b) 750 ℃; (c) 800 ℃; (d) 850 ℃; (e) 900 ℃; (f) 950 ℃; (g) 1000 ℃

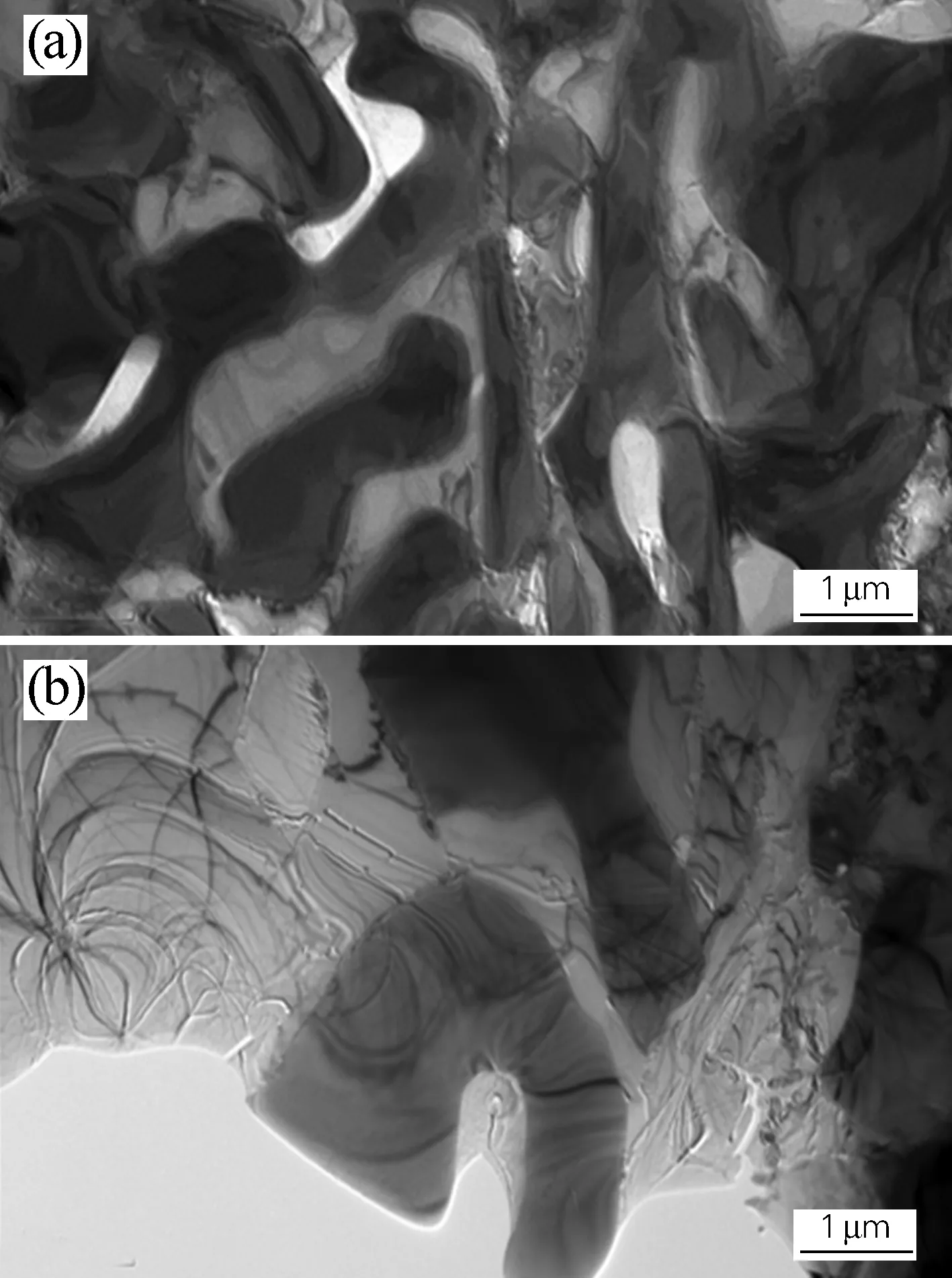

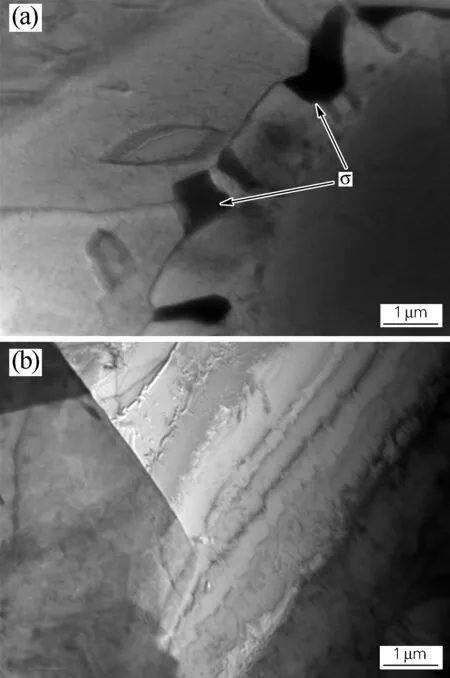

图3为2507双相不锈钢分别在850 ℃和900 ℃时效30 min的TEM图像,其中深色组织即为析出相。析出相呈不规则的短条状,其厚度在200~700 nm范围内,且呈网状分布。

图3 2507双相不锈钢不同温度时效30 min后的析出相TEM图像Fig.3 TEM images of precipitates in the 2507 duplex stainless steel aged at different temperatures for 30 min(a) 850 ℃; (b) 900 ℃

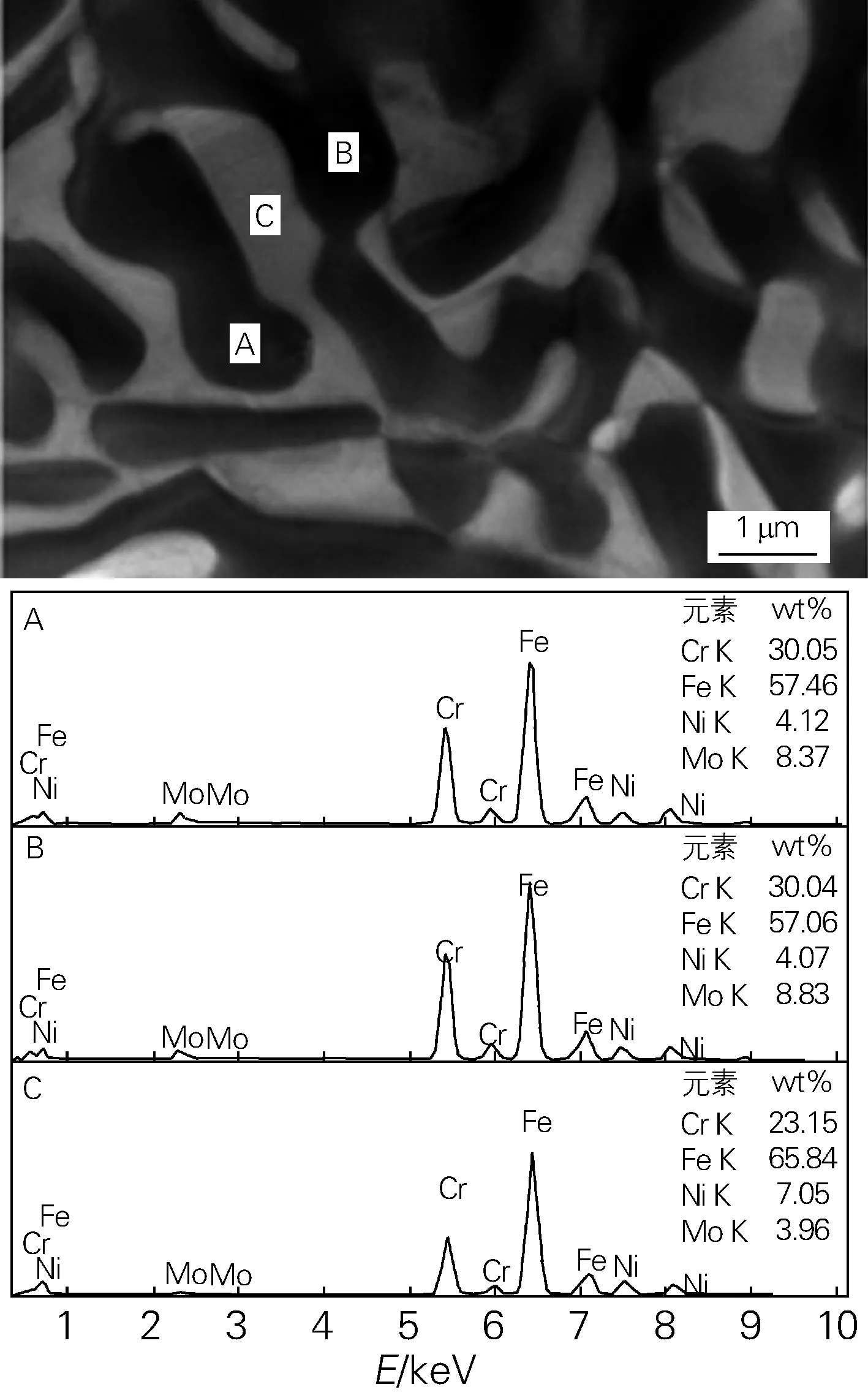

图4为2507双相不锈钢在850 ℃时效30 min的TEM组织形貌及相应的EDS分析结果。TEM组织形貌为典型的网状结构。与基体(C点)相比,析出相(A点 和B点)有着较高的Cr、Mo含量,分别高达30%和8%(质量分数,下同),为典型的Fe-Cr-Mo型析出相,结合图1热力学计算结果,确定析出相为σ相。

图4 2507双相不锈钢在850 ℃时效30 min后的TEM图像及EDS分析Fig.4 TEM image and EDS analysis of the 2507 duplex stainless steel aged at 850 ℃ for 30 min

利用TEM对2507双相不锈钢在700 ℃以及1000 ℃时效60 min的试样进一步观察,如图5所示,700 ℃时效60 min后析出相呈细小颗粒状,沿晶界零星分布,其等效圆直径为0.8~1.4 μm。1000 ℃时效60 min的析出行为受到明显的抑制,TEM下很难观察到析出相的存在。这是因为时效温度的升高使钢中合金元素迁移速度增加,改变元素在两相中的分配系数,导致σ相 形成元素Cr及Mo在铁素体相中的浓度降低,进而使σ相的形成受到抑制[3-4]。

图5 2507双相不锈钢经不同温度时效60 min后的析出相TEM图像Fig.5 TEM images of precipitates in the 2507 duplex stainless steel aged at different temperatures for 60 min(a) 700 ℃; (b) 1000 ℃

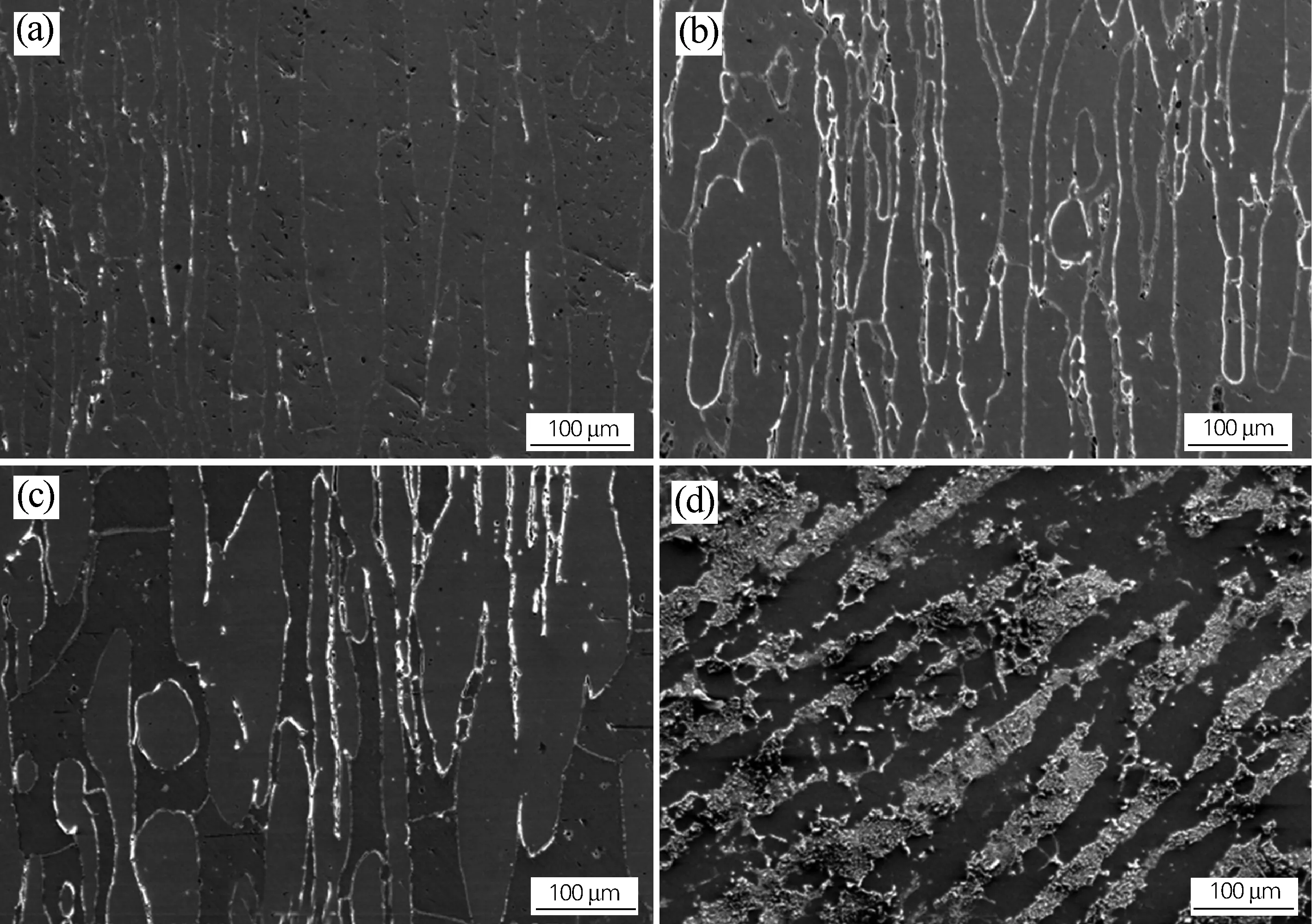

图6为2507双相不锈钢在850 ℃时效不同时间后的SEM图像。当时效时间为1 min时,可见少量的析出相呈颗粒状零星分布。当时效时间增至2~5 min时,析出相增多,且开始沿铁素体与奥氏体的相界连续分布。随时效时间继续延长,大量析出相沿相界分布并向铁素体内扩展。

2.2.2 σ相析出过程及机理分析

由图1可以看出,随着时效温度的升高,σ相的含量呈先增加后减少的趋势。这是因为时效温度的升高会促进Cr、Mo在钢中的扩散,σ相析出动力增大,但另一方面随着时效温度升高,钢中奥氏体会发生聚集,γ/α相界减少,造成σ相的形核位置减少,同时Cr、Mo迁移速度增加,会改变此类元素在两相中的分配系数,造成铁素体中Cr、Mo的匮乏,最终导致σ相的析出敏感度减小,σ相的析出受到抑制[5]。

由图2(d)和图6可知,在相同时效温度下,随时效时间的增加,σ相的析出量明显增多,这是由于钢中合金元素Cr、Mo的扩散随时效时间的增加而更充分,从而促使更多的σ相析出。时效30 min后(图2(d))σ相因长大聚集而几乎布满了整个铁素体相,增长速率却有所降低。这是因为确定成分的2507不锈钢中Cr、Mo含量是一定的,时效时间愈长,因析出大量σ相而消耗了大量Cr、Mo元素,使得铁素体相中的Cr、Mo含量相对减少,降低了元素扩散的驱动力,从而使得铁素体(α)分解速率受到影响。

图6 2507双相不锈钢在850 ℃时效不同时间的SEM图像Fig.6 SEM images of the 2507 duplex stainless steel aged at 850 ℃ for different time(a) 1 min; (b) 2 min; (c) 5 min; (d) 60 min

由前文分析可知,2507双相不锈钢中析出的σ相中Cr、Mo含量较高。因为铁素体是体心立方结构,其晶格原子致密度K=0.68,致密度相对较低,这就导致Cr、Mo在铁素体内的扩散速率远大于在奥氏体中,且α/γ相界面处具有很高的界面能,这为σ相析出提供了足够的形核位置和形核能量,σ相最初在α/γ两相界面处形核,并向铁素体内部长大。

σ相中Cr、Mo的富集使铁素体周围的Cr、Mo急剧减少,Ni增多,而Ni是稳定奥氏体相区的元素,过饱和的Ni使铁素体不稳定,进而转变为一种新的奥氏体相,即二次奥氏体(γ2);γ2的析出又使周围铁素体富含Cr和Mo且贫Ni,从而在二次奥氏体前沿析出σ相[6]。因此,可认为2507双相不锈钢中σ相的析出机理是一个共析反应,即α→σ+γ2转变。

随时效时间增加,铁素体含量逐渐减少,而σ相尺寸逐渐增大,析出量增加,最终σ相呈网状分布于奥氏体基体上。扫描电镜分析结果也表明,2507超级双相不锈钢中σ相易于在铁素体含量少、奥氏体间距小的地方优先析出,因为在这些位置扩散阻力小,铁素体向奥氏体和σ相转变相对容易[7]。结合热力学计算结果可知,2507钢中的σ相是由铁素体分解而成。

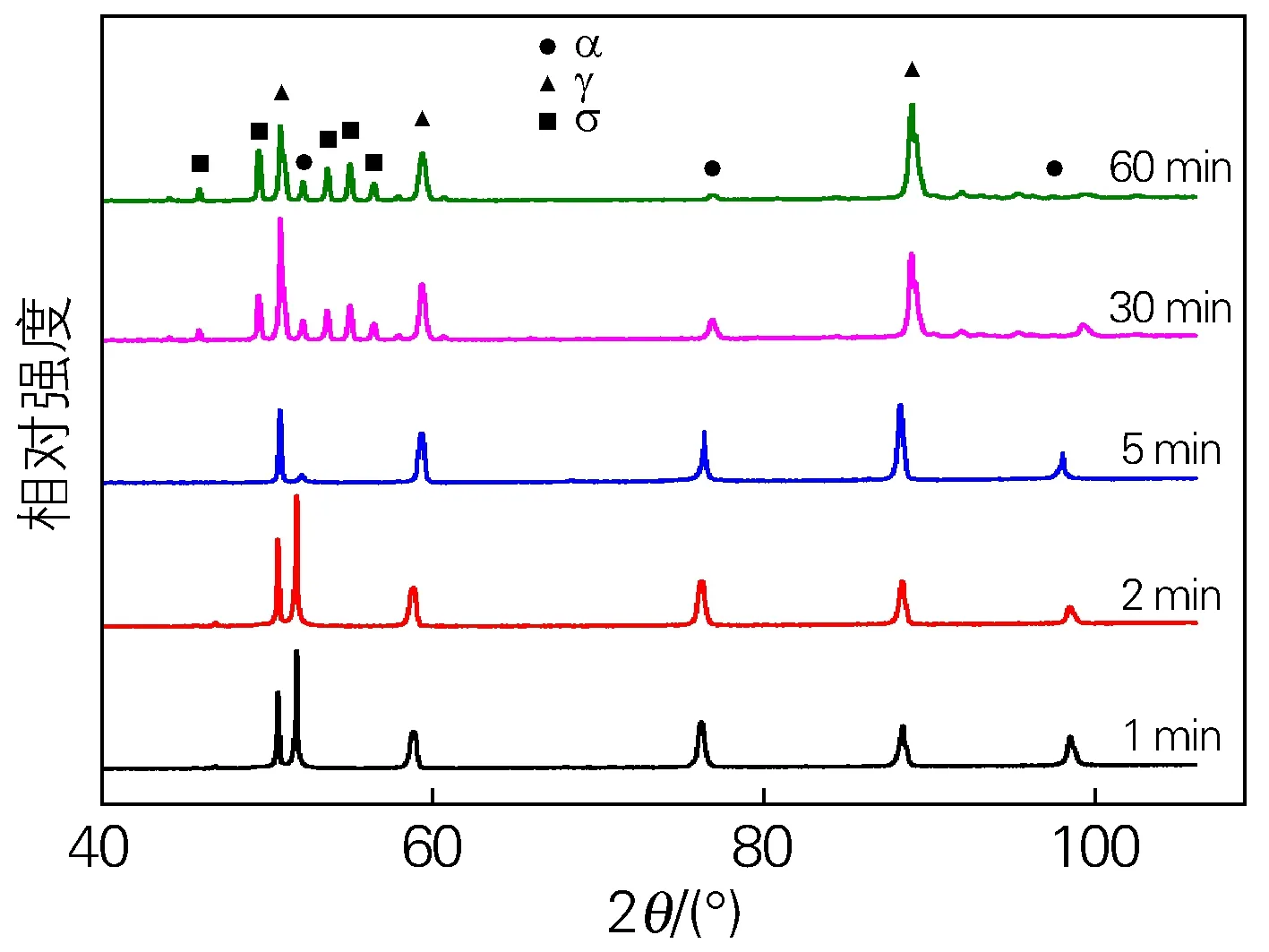

图7为2507双相不锈钢在850 ℃时效不同时间的X射线衍射(XRD)分析结果。由图7可以看出,随着时效时间的延长,铁素体相逐渐减少,而奥氏体相和σ相的数量逐渐增加,这也说明铁素体相在长时间时效过程中分解成了奥氏体和σ相。

图7 2507双相不锈钢850 ℃时效不同时间的XRD图谱Fig.7 XRD patterns of the 2507 duplex stainless steel aged at 850 ℃ for different time

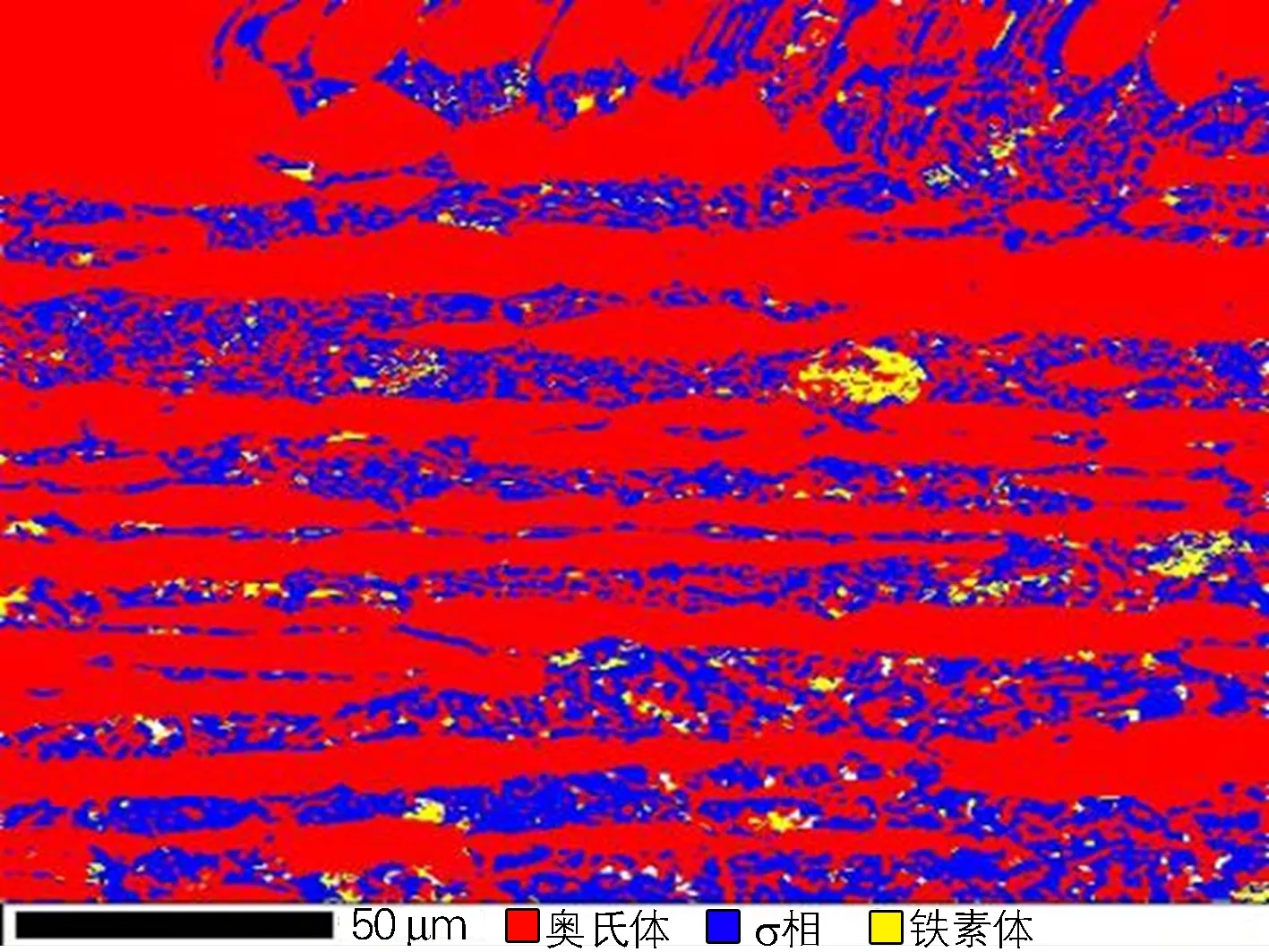

图8为2507双相不锈钢在850 ℃时效60 min时各相的EBSD测定结果,其中奥氏体(红色区域)体积分数为65.98%,σ相(蓝色区域)体积分数为20.82%,铁素体(黄色区域)体积分数仅占2.56%,铁素体基本分解为奥氏体和σ相。

图8 2507双相不锈钢850 ℃时效60 min的EBSD分析结果Fig.8 EBSD analysis of the 2507 duplex stainless steel aged at 850 ℃ for 60 min

2.3 σ相对冲击性能的影响

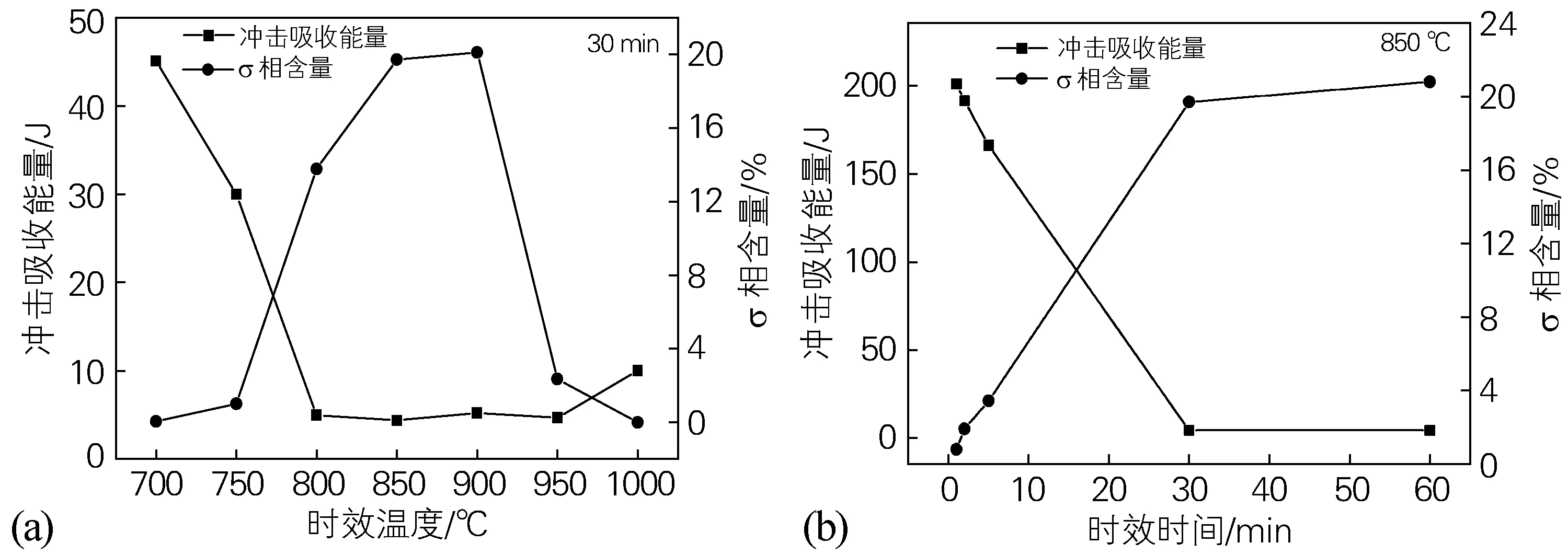

图9(a,b)分别给出不同时效温度以及不同时效时间的冲击吸收能量与σ析出相含量的关系曲线。由图9(a)可知,当时效温度为700 ℃时,冲击吸收能量为45 J,随时效温度升高至800 ℃,σ相含量增多,冲击吸收能量快速下降,直至5 J左右;随着时效温度继续升高至900 ℃,σ相含量增多,但是冲击性能不再进一步恶化;当时效温度由900 ℃继续上升至1000 ℃时,σ相减少,冲击吸收能量开始增加。图9(b)给出了在850 ℃时效1~60 min的冲击吸收能量变化曲线,随着时效时间延长,σ相增多,冲击吸收能量急剧下降,时效30 min后冲击吸收能量降低到最小值,随着时效时间进一步增加,冲击性能没有进一步恶化。

图9 2507不锈钢不同时效温度(a)和时效时间(b)下的冲击吸收能量和σ相含量Fig.9 Impact absorbed energy(a) and σ phase content(b) of the 2507 stainless steel under different aging temperature(a) and aging time(b)

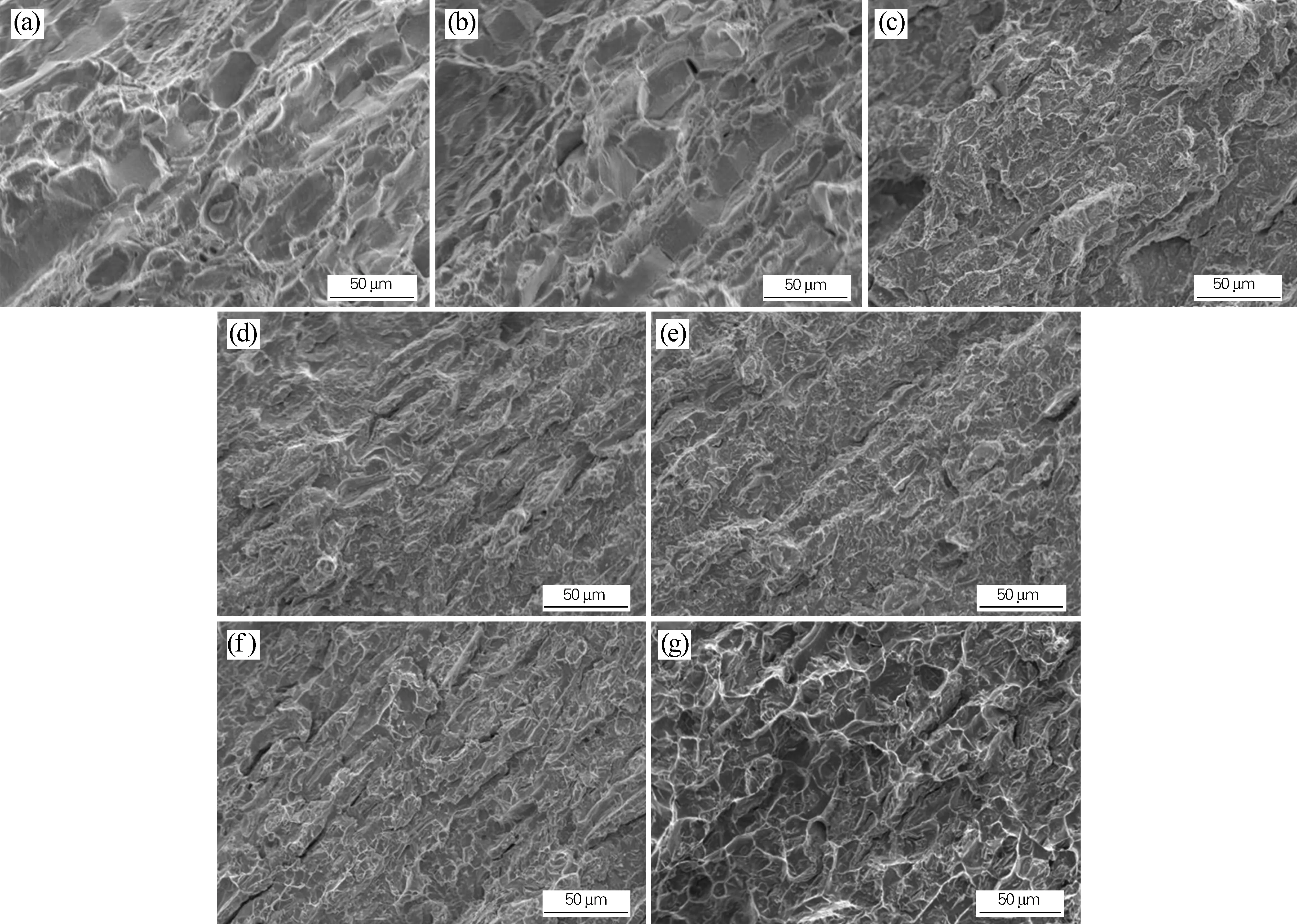

图10给出了700~1000 ℃时效30 min后冲击断口的SEM图像。700和750 ℃时效的冲击断口基本保留韧性断裂的特征,800~950 ℃时效的断口呈现解理面,为脆性断裂。时效温度升至1000 ℃时,断口开始出现韧窝,冲击性能得到提高。

图10 2507双相不锈钢经不同温度时效30 min的冲击断口形貌Fig.10 Impact fracture morphologies of the 2507 duplex stainless steel aged at different temperatures for 30 min(a) 700 ℃; (b) 750 ℃; (c) 800 ℃; (d) 850 ℃; (e) 900 ℃; (f) 950 ℃; (g) 1000 ℃

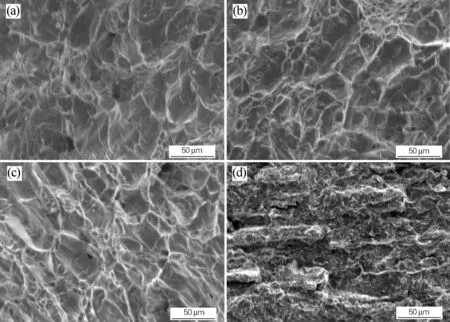

图10(d)和图11为850 ℃时效不同时间后冲击断口的SEM图像,时效时间较短时冲击断口大部分呈现韧窝形貌,是一种韧性断裂的特征。随时效时间的增加,材料的断裂方式由韧性断裂转变为脆性断裂。

图11 2507双相不锈钢850 ℃时效不同时间的冲击断口形貌 Fig.11 Impact fracture morphologies of the 2507 duplex stainless steel aged at 850 ℃ for different time(a) 1 min; (b) 2 min; (c) 5 min; (d) 60 min

从图2和图6可知,时效处理后,大量σ相在奥氏体相和铁素体相界处形成,试样受外加载荷过程中,σ相 与其周围的铁素体边界处会产生应力集中,而冲击载荷是一个高应变速率的过程:在很短时间内,要求奥氏体和(γ2+σ)结构产生很大的应变。由于σ相是TCP拓扑结构的脆性相,较硬的(γ2+σ)结构难以在短时间内完成塑性变形,释放出此位置的高应力,只能通过断裂来释放这部分能量。因此(γ2+σ)结构会产生脆性断裂,使材料塑韧性大幅度下降。

宾远红等[8]认为双相不锈钢中σ相数量越多,材料的冲击韧性越差。Nilsson[3]研究指出σ相含量超过4%时,超级双相不锈钢2507力学性能冲击韧性值就低于所需的临界值。本文的试验结果与该研究相符。

2.4 σ相对耐腐蚀性能的影响

根据前文所述,2507双相不锈钢在850~900 ℃时效过程的最主要析出相为σ相,其含量随着温度及时间的变化而变化。由于σ相的成分和性质与基体均不相同,在腐蚀过程中各相必然会有不同的电化学活性,出现选择性腐蚀。

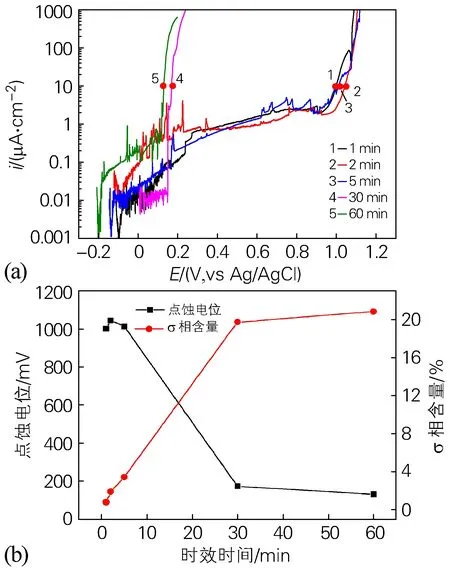

为测定高Cl-环境中σ相对2507双相不锈钢耐腐蚀性的影响,利用动电位极化曲线测试评价时效处理试样的耐腐蚀性能。时效工艺分为两种,一是700~1000 ℃(间隔50 ℃)时效30 min,二是850 ℃时效1、2、5、30、60 min;结果分别如图12和图13所示,选取电流密度为10 μA/cm2所对应的电位作为点蚀电位。

图12 2507不锈钢不同温度时效30 min的点蚀电位(a)及其与σ相含量的关系(b)Fig.12 Pitting potential(a) and its relationship with σ phase content(b) of the 2507 duplex stainless steel aged at different temperatures for 30 min

图13 2507不锈钢850 ℃时效不同时间的点蚀电位(a)及其与σ相含量的关系(b)Fig.13 Pitting potential(a) and its relationship with σ phase content(b) of the 2507 duplex stainless steel aged at 850 ℃ for different time

从图12的测试结果可知,随着时效温度由700 ℃上升至1000 ℃,试样在60 ℃的20%NaCl溶液中的点腐蚀电位先逐渐向负方向移动,而后又向正方向移动。结合上文中对其显微组织的分析,700 ℃时效时,组织中只有极少量的σ相,材料的耐蚀性能没有受到太大影响;当时效温度由700 ℃升高至900 ℃时,试样中σ相 析出量增多,点腐蚀电位向负方向移动,900 ℃时材料的点腐蚀电位仅为37 mV左右,表明σ相的析出对材料的腐蚀性能产生很大程度的恶化;时效温度继续升高至950 ℃时,σ相析出量减少,其腐蚀电位又向正方向移动到800 mV左右;1000 ℃时效试样的组织中很难观察到σ相的析出,材料的点腐蚀电位很高,耐腐蚀性能没有受到影响。

由图13可知,850 ℃分别时效1、2、5 min时,组织中σ相较少,3个试样极化曲线的点蚀电位相近,没有明显差别,表明这3个试样在溶液中腐蚀倾向相近。随着时效时间延长,σ相增加,点蚀电位显著下降,时效30 min后,点蚀电位随时效时间增加向负方向缓慢移动。由于σ相中Cr、Mo元素含量较高,σ相的析出会引起其周围区域贫Cr,容易被腐蚀性阴离子吸附,取代钝化膜中的氧元素,形成的钝化膜不致密,当点蚀发生时,其自钝化能力下降,从而降低材料的耐腐蚀性能[9]。同时,σ相较多时部分σ相的溶解也能恶化其耐腐蚀性能[10]。因此,析出相越多,材料的耐蚀性能越低。

3 结论

1) 2507超级双相不锈钢中σ相的析出机理是共析反应,即α→σ+γ2的转变。σ相优先在α/γ界面处析出,随时效温度增加,σ相含量先增加后减少,850~900 ℃时效时σ相的析出最快;随时效时间延长,σ相析出量增多,析出速率逐渐减慢,且向铁素体内长大,铁素体含量随时效时间增加逐渐减少。

2) 2507超级双相不锈钢冲击性能及耐腐蚀性能受σ相的影响极大,显微组织中含有数量极少的σ相就会使其冲击性能及点腐蚀电位降低,当组织中σ相的体积分数超过4%时,材料的冲击性能及点腐蚀电位显著降低。

3) 为避免因σ相析出对力学性能及腐蚀性能造成影响,时效处理的下限温度不能低于950 ℃。