固溶处理对53Cr21Mn9Ni4N耐热钢组织及碳化物的影响

王英虎, 郑淮北, 刘庭耀, 宋令玺, 白青青

(1. 成都先进金属材料产业技术研究院股份有限公司, 四川 成都 610000;2. 海洋装备用金属材料及其应用国家重点实验室, 辽宁 鞍山 114009)

53Cr21Mn9Ni4N钢是1952年美国研发的Cr-Mn-Ni-N系碳化物、氮化物沉淀硬化型高氮节镍奥氏体耐热钢,是制造汽车发动机排气阀的重要材料,具有热强度高、热韧性好、热疲劳强度高、热硬性好、耐磨性高以及在冷热交变条件下可以保持组织稳定性等特点,是制造汽车发动机的关键材料,也是目前世界各国汽油机排气阀使用量最大的钢号[1-3]。自发动机问世以来,气阀钢的材料经历了从碳钢、低合金钢、硅铬型不锈钢、σ相合金、奥氏体型耐热钢等几个阶段的发展,目前国内使用最多的是奥氏体型耐热钢[4-5]。我国自20世纪70~80年代引进53Cr21Mn9Ni4N耐热钢,随着汽车工业向着高速、高负荷、高质量方向发展,53Cr21Mn9Ni4N耐热钢的需求量也逐年增加,但由于其C、N含量较高,一方面是冶炼难度较高,成分不好控制,另一方面是其在服役过程中常有大量由碳化物和氮化物组成的层状物析出,这种析出物一般在位错、孪晶界和晶界处形核,并以恒速率向基体内生长,导致基体贫铬,降低材料的耐腐蚀性,尤其是高温耐蚀性,层状的碳氮化物还会割裂基体组织,形成裂纹源并降低材料的冲击性能,严重影响53Cr21Mn9Ni4N耐热钢的安全性与使用寿命[6-8]。因此,如何通过合理的热处理工艺减少层状碳氮化物析出一直受到国内外冶金与材料学者的关注。为了解决53Cr21Mn9Ni4N耐热钢的这些问题,本文重点研究固溶处理对53Cr21Mn9Ni4N耐热钢显微组织及碳化物的影响,通过固溶处理细化钢的显微组织及碳化物,改善材料的综合性能,提高其安全性与使用寿命,并为53Cr21Mn9Ni4N耐热钢热处理工艺的制定提供可靠的理论依据。

1 试验材料与方法

使用VIM-150真空感应炉冶炼成φ200 mm×350 mm的53Cr21Mn9Ni4N耐热钢铸锭,利用ELTRA CS800型红外碳硫仪测定试验钢碳与硫元素的质量分数,使用ONH-2000型氧氮氢分析仪测定试验钢中氧、氮、氢元素的质量分数,利用OBLF QSN750型光谱仪测得试验钢其他主要元素的质量分数,得出试验钢的化学成分如表1所示。

表1 53Cr21Mn9Ni4N钢的化学成分(质量分数,%)

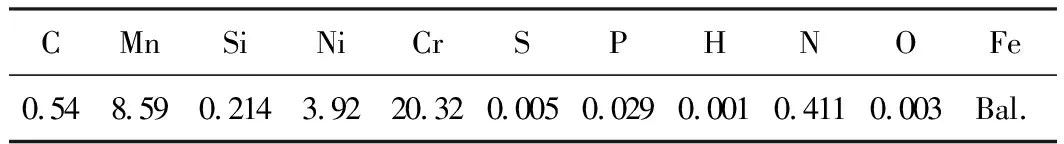

通过对相图的分析来研究53Cr21Mn9Ni4N耐热钢凝固及冷却过程中的相转变与析出行为,采用FactSage 8.0热力学软件对试验钢的相变过程及析出行为进行计算,计算过程使用了FactSage 8.0软件中的Equilib与Phase Diagram模块[9],采用专门用于计算钢铁材料相图的FSstel数据库,成分以单位克(g)进行输入,压力设置为1个标准大气压(101.325 kPa),在平衡条件下对数据库中存在的相不加任何条件限制,通过对计算结果的分析,讨论氮元素对53Cr21Mn9Ni4N耐热钢凝固和冷却过程平衡相组成及相变的影响,并得到了具体的平衡相变路径图。

采用箱式马弗炉对试验钢进行固溶处理,分别在1200 ℃保温3、10、20、40和60 min后水冷,冷却后用砂轮打磨掉表面的氧化皮,再用线切割设备加工成10 mm ×10 mm×10 mm的金相试样,经砂纸磨制、抛光后采用PRESI Polisec-C25电解设备进行电解腐蚀(电解液为60 mL HNO3+40 mL H2O,电解电压为2.5 V,电流为0.85 A,时间为180 s,温度为25 ℃),采用Phenom Partical X台式扫描电镜对试验钢的组织形貌进行观察,并用扫描电镜配套的EDS能谱仪分析碳化物的成分;采用VL2000DX-SVF17SP超高温共聚焦显微镜观察53Cr21Mn9Ni4N耐热钢加热过程中的组织及碳化物转变规律,加热速率为10 ℃/s;采用PANalytical XPert MPD Pro型X射线衍射仪分析试验钢的相组成,测量范围为30°~100°,扫描速度为10°/min。

2 结果分析与讨论

2.1 试验钢FactSage热力学计算

采用FactSage软件计算53Cr21Mn9Ni4N耐热钢由1600 ℃高温液相冷却至300 ℃的平衡相图,计算结果如图1所示。由图1可知,53Cr21Mn9Ni4N钢在1496 ℃及以上有N2析出,并且N2的析出温度随着氮含量的增加而显著降低,应尽量避免在有N2析出的温度区间内长时间保温,否则N2析出会对产品质量产生恶劣影响。合金溶液在1380 ℃发生液固相变L→δ-Fe,生成高温δ铁素体(δ-Fe);在1377 ℃发生同素异构转变δ-Fe→γ-A,开始有奥氏体相生成;在1372 ℃时高温δ铁素体完全转变为奥氏体,高温δ-Fe消失;在1258 ℃发生L→γ-A相变,液相完全消失;在1190 ℃开始析出M23C6相,M23C6相的析出温度随着氮含量的增加而降低;在1092 ℃开始析出M2(C,N)相,M2(C,N) 相的析出温度随着氮含量的增加而升高。有研究表明,M23C6因M2(C,N)的析出受到抑制,这种现象可以解释为:氮化物与碳化物相比,氮化物与铁基晶格在结构上更匹配,与基体的结合力更强,由于铁基与氮化物的界面能小于铁基与碳化物的界面能(ΓN/Matrix<ΓC/Matrix),氮元素的扩散系数比碳元素高,在冷却过程中M2(C,N)比M23C6形核更容易。53Cr21Mn9Ni4N耐热钢中M23C6相的组成为(Cr,Fe,Mn,Ni)20(Cr,Fe,Mn,Mo,Ni)3C6,具有复杂的面心立方结构,主要为含铬的碳化物,氮含量增加会导致奥氏体中铬的扩散系数降低,这使得M23C6的析出受到抑制[10-11]。53Cr21Mn9Ni4N钢在586 ℃时发生同素异构转变γ-A→α-Fe,由于此转变是低温下的平衡相变,一般在实际生产中不会发生,因此53Cr21Mn9Ni4N钢室温的基体组织为奥氏体。试验钢在580 ℃有σ相生成,有研究表明,高氮奥氏体钢的合金化程度越高,σ相的析出温度会向高温方向移动,σ相的相组成为(Fe,Mn,Ni)8Cr4(Cr,Fe,Mn,Ni)18,是脆硬相(>68 HRC),在钢材中常常会导致合金脆化,沿晶界分布时还会引起材料的晶间腐蚀,故在设计53Cr21Mn9Ni4N耐热钢的化学成分与热处理工艺时应尽量避免σ相沿晶界大量析出[12-13]。

图1 FactSage软件计算所得53Cr21Mn9Ni4N钢平衡相含量随温度的变化(a)和氮含量对平衡相变的影响(b)Fig.1 Content of equilibrium phases at different temperatures(a) and effect of nitrogen content on equilibrium phase transformation(b) of the 53Cr21Mn9Ni4N steel calculated by FactSage

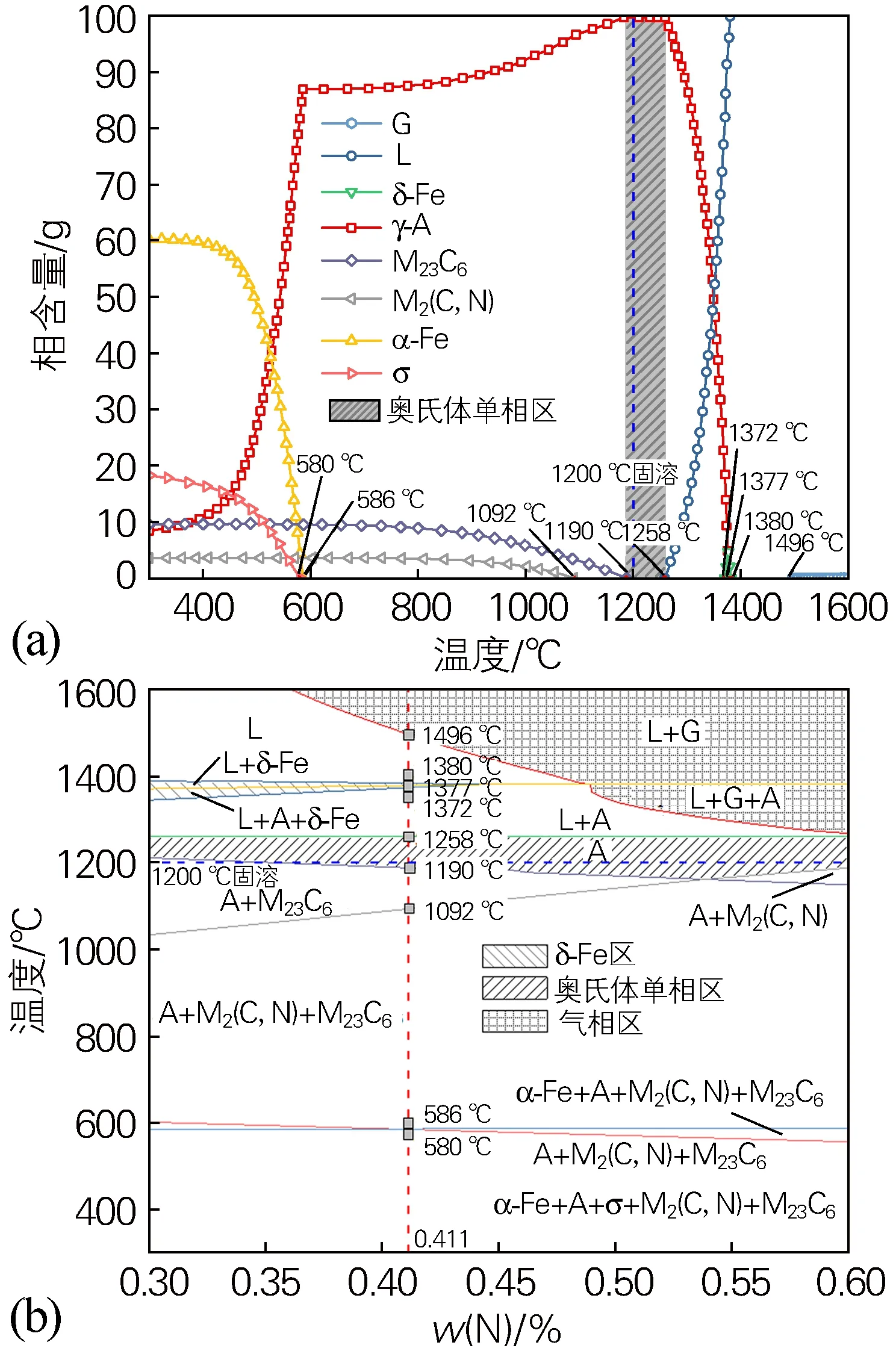

凝固相变与析出路径是研究钢铁合金组织转变和分析凝固组织的重要依据[14]。根据图1总结出53Cr21Mn9Ni4N耐热钢的平衡凝固和冷却相变路径为:液相+气体→液相→液相+δ铁素体→液相+δ铁素体+奥氏体→液相+奥氏体→奥氏体→奥氏体+M23C6→奥氏体+M2(C,N)+M23C6→奥氏体+M2(C,N)+M23C6+α铁素体→奥氏体+M2(C,N)+M23C6+α铁素体+σ相,如图2所示。

图2 53Cr21Mn9Ni4N钢的平衡凝固及冷却相变路径Fig.2 Phase transformation path of the 53Cr21Mn9Ni4N steel during equilibrium solidification and cooling

2.2 试验钢显微组织及碳化物分析

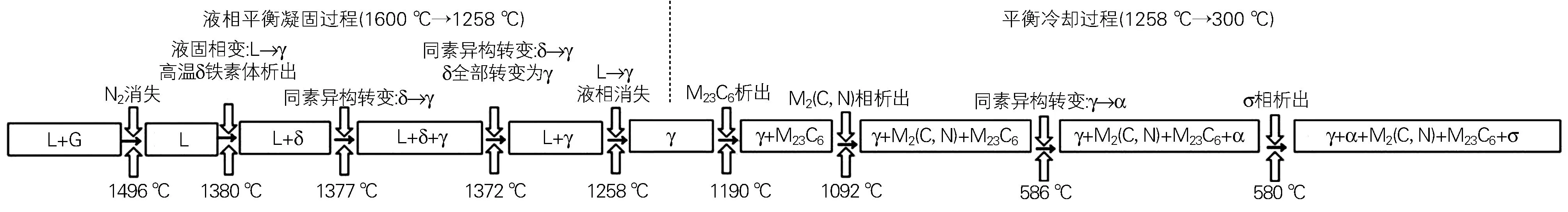

53Cr21Mn9Ni4N钢铸态及1200 ℃固溶处理后的光学显微组织如图3所示。由图3(a)可知,在铸态组织中,较粗的柱状晶平行于凝固方向生长,在垂直于柱状晶主干方向上有均匀排布且较细的二次晶轴出现,粗糙界面的晶体在负温度梯度下生长时,界面前沿液体过冷度较大导致局部突出生长较快的部分伸入到过冷度更大的液体中,而前端的潜热散失较小,朝前生长的速度要远大于横向生长的速度,故此突出生长的部分很快成长为较粗的柱状晶主干,在主干形成的同时,主干与周围过冷液体的界面也是非常不稳定的,主干上便会出现很多突出的小尖端,它们长大后就成为较细的二次晶轴[15]。由图3(b)可知,试验钢经固溶处理3 min后的组织与铸态组织相似,晶粒较粗大且分布非常不均匀,奥氏体呈树枝晶状生长,在枝晶间析出大量成团的黑色碳化物,枝晶间的碳化物会割裂连续的奥氏体基体,严重影响材料的综合力学性能。随着试验钢在1200 ℃固溶时间的增加,分布在枝晶间隙的碳化物尺寸及分布状态逐渐得到改善,粗壮的树枝晶逐渐变得细小,铸态树枝晶组织明显得到细化。

图3 53Cr21Mn9Ni4N钢经1200 ℃固溶不同时间后的OM照片(a)铸态; (b)3 min;(c)10 min; (d)20 min; (e)40 min; (f)60 minFig.3 OM images of the 53Cr21Mn9Ni4N steel solution-treated at 1200 ℃ for different time(a) as-cast; (b) 3 min; (c) 10 min; (d) 20 min; (e) 40 min; (f) 60 min

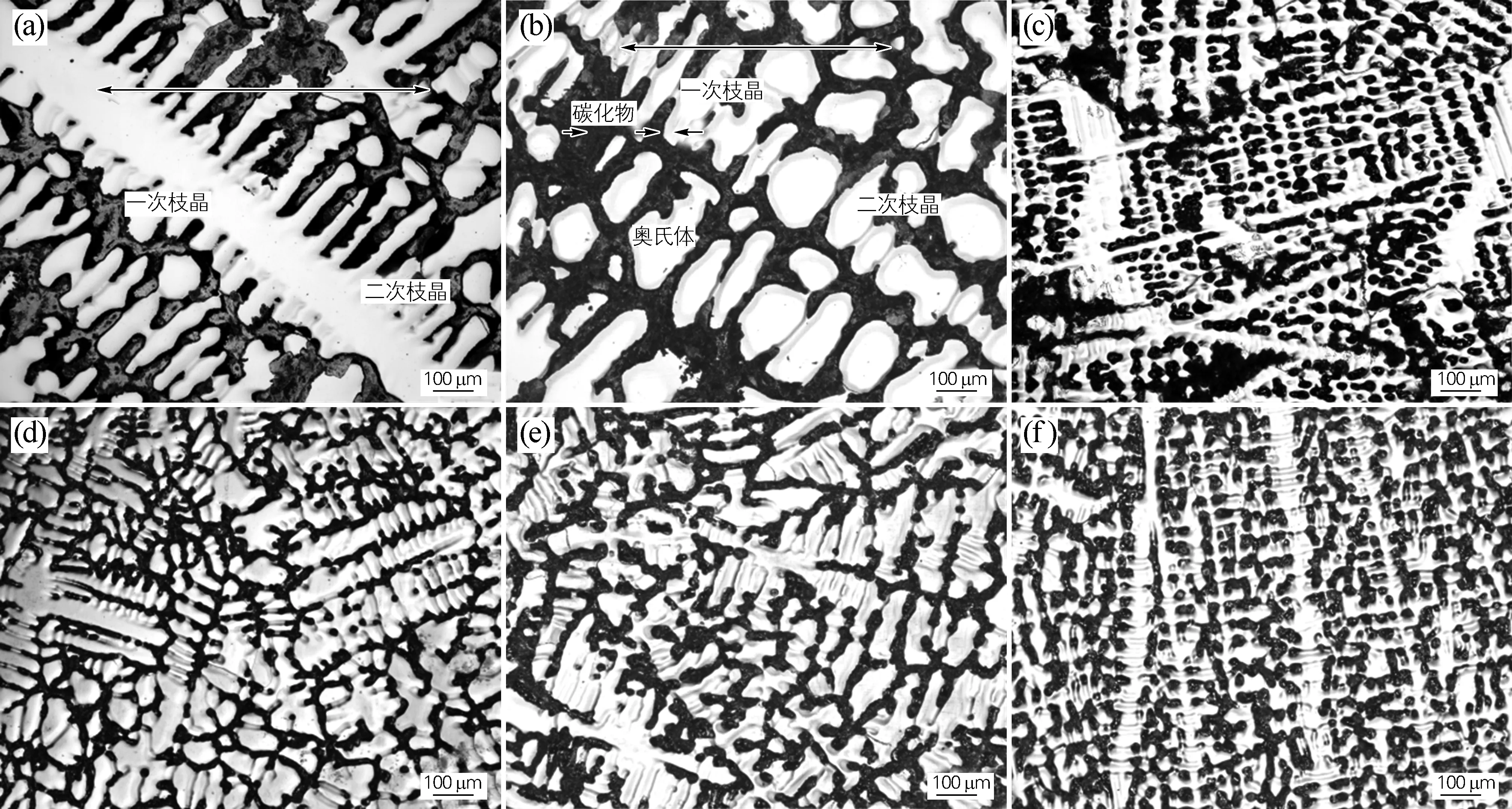

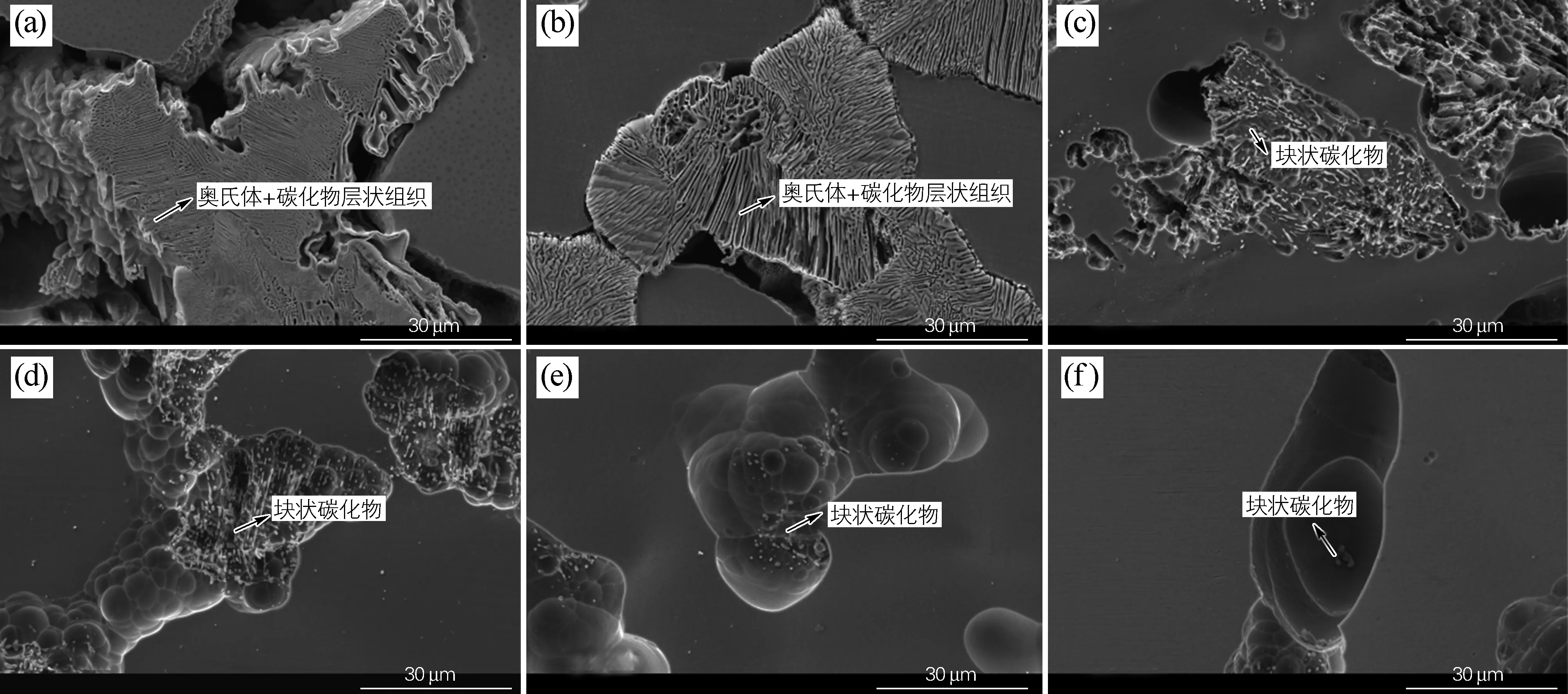

53Cr21Mn9Ni4N耐热钢使用前的组织状态尤其是层状碳化物析出的数量、大小与分布状态对汽车发动机排气阀门的服役性能有很大的影响,因此材料的晶粒度、混晶状态,特别是层状碳化物的析出级别常常被纳入常规检验[16-17]。图4所示为53Cr21Mn9Ni4N钢铸态及1200 ℃固溶处理后的SEM组织。由图4(a, b)可知,试验钢铸态及固溶3 min后在奥氏体晶界析出了奥氏体+碳化物层状组织(如箭头所示),由晶界向晶内生长。有研究发现,53Cr21Mn9Ni4N耐热钢不稳定的基体组织在热处理或高温服役过程中会发生胞状分解,形成奥氏体+碳化物层状组织,晶界层状组织的析出会降低晶界的强化效果,这是因为位错的运动可能在奥氏体与层状组织相界面塞积成列,并产生应力集中,当应力增加到一定程度时,裂纹沿界面萌生并迅速扩展,或者当裂纹前沿到达晶界层状组织与基体相界面时,产生应力集中或形成晶界裂纹,加速晶界断裂或晶间、穿晶混合断裂过程,晶界的层状组织不仅割裂了基体,使基体的强度、承载能力下降,还极易使材料在应力集中部位萌生裂纹,促进沿晶腐蚀,因此,53Cr21Mn9Ni4N耐热钢中的奥氏体+碳化物层状组织大大降低了材料的力学性能及耐腐蚀性能[18]。在1200 ℃对53Cr21Mn9Ni4N耐热钢进行固溶处理时,固溶3 min后的组织形貌与铸态组织相似,主要由奥氏体+碳化物层状组织组成,碳化物的形貌没有明显改变,固溶10 min后试验钢中层片状的碳化物发生溶解,只剩下块状及短棒状的碳化物,固溶10~60 min后碳化物的数量逐渐减少,固溶60 min后基体内只剩下很少的碳化物。有研究[19-20]发现,稀土微合金化的5Cr21Mn9Ni4N耐热钢在1200 ℃以上固溶时,部分晶粒明显出现异常长大,导致混晶组织出现,这主要是因为奥氏体晶粒主要是通过晶界的迁移而长大,驱动力来自于奥氏体晶界的界面能,当钢中有弥散分布的析出相时,晶粒粗化倾向就会由于存在阻力而减弱,析出相的钉扎作用会有效阻止原始奥氏体晶粒长大,因此在对耐热钢进行固溶处理时还应考虑析出相对晶粒长大的影响,防止材料中出现混晶组织。

图4 53Cr21Mn9Ni4N钢经1200 ℃固溶不同时间后的SEM照片(a)铸态; (b)3 min; (c)10 min; (d)20 min; (e)40 min; (f)60 minFig.4 SEM images of the 53Cr21Mn9Ni4N steel solution-treated at 1200 ℃ for different time(a) as-cast; (b) 3 min; (c) 10 min; (d) 20 min; (e) 40 min; (f) 60 min

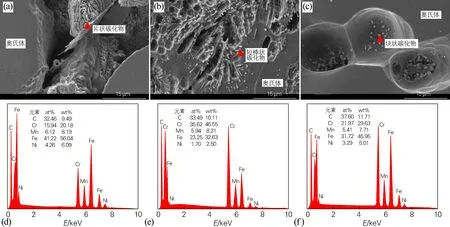

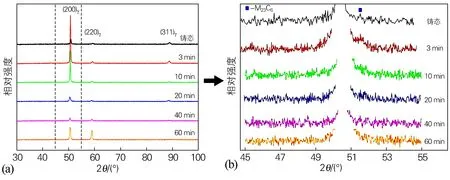

图5为53Cr21Mn9Ni4N钢在1200 ℃固溶处理后的碳化物形貌及能谱分析,由图5可知,固溶3 min 时基体中的碳化物呈片状,固溶10 min和60 min后的碳化物形貌发生明显改变,主要为块状及短棒状,由EDS结果可知,试验钢中层片状、块状及短棒状的析出物均富含Cr、Fe、C、Mn及Ni元素。由图6中53Cr21Mn9Ni4N的XRD图谱可知,铸态及1200 ℃固溶处理后的组织由奥氏体和M23C6碳化物构成,固溶60 min 后M23C6的衍射峰不明显,这可能是因为随着固溶时间增加,M23C6碳化物逐渐固溶入基体,导致其含量较少,XRD设备未检测到。

图5 53Cr21Mn9Ni4N钢经1200 ℃固溶不同时间后的碳化物形貌(a~c)及能谱分析(d~f)Fig.5 Morphologies(a-c) and energy spectrum analysis(d-f) of carbides in the 53Cr21Mn9Ni4N steel solution-treated at 1200 ℃ for different time(a,d) 3 min; (b,e) 20 min; (c,f) 40 min

图6 53Cr21Mn9Ni4N钢铸态和经1200 ℃固溶不同时间后的XRD图谱Fig.6 XRD patterns of the 53Cr21Mn9Ni4N steel as-cast and solution-treated at 1200 ℃ for different time

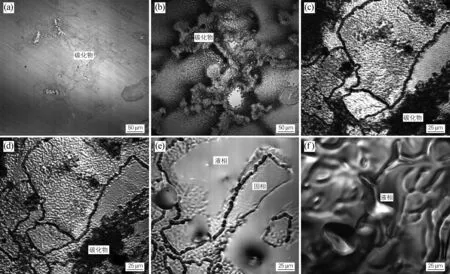

采用超高温共聚焦显微镜的加热装置将53Cr21Mn9Ni4N钢试样以10 ℃/min的加热速率由室温升温至1500 ℃,并实时在线观察加热过程中碳化物的演变规律,如图7所示。由图7可知,升温至800 ℃时,碳化物在高温共聚焦显微镜下显示不明显,只能看到晶界处存在浅灰色的碳化物;随着温度升高,在1150 ℃时碳化物变得很明显,呈黑色团状,大约占基体的1/2(体积分数);升温至1200 ℃时,试验钢的晶界变得很明显,黑色的碳化物在晶界附近呈团状分布,但碳化物占基体的比例减小;在1300 ℃时,碳化物逐渐固溶于基体,所占比例逐渐减小;在1400 ℃时,碳化物已经全部溶解并且开始有液相出现,试验钢逐渐熔化;在1500 ℃时,试验钢全部转变为液相。由此可知,试验钢组织与碳化物的演变规律和FactSage软件的计算结果基本相同。

图7 53Cr21Mn9Ni4N钢连续升温过程中的各瞬时组织及碳化物形貌Fig.7 Instantaneous microstructure and carbide morphologies of the 53Cr21Mn9Ni4N steel during continuous heating (a) 800 ℃; (b) 1150 ℃; (c) 1200 ℃; (d) 1300 ℃; (e) 1400 ℃; (f) 1500 ℃

3 结论

1) 53Cr21Mn9Ni4N钢的平衡凝固和冷却路径为:液相+气体→液相→液相+δ铁素体→液相+δ铁素体+奥氏体→液相+奥氏体→奥氏体→奥氏体+M23C6→奥氏体+M2(C,N)+M23C6→奥氏体+M2(C,N)+M23C6+α铁素体→奥氏体+M2(C,N)+M23C6+α铁素体+σ相。

2) 53Cr21Mn9Ni4N钢铸态组织非常不均匀,奥氏体呈树枝晶状生长,在枝晶间析出大量成团的黑色碳化物,随着在1200 ℃固溶处理时间的延长,分布在枝晶间隙的碳化物尺寸及分布状态逐渐得到改善,粗壮的树枝晶逐渐变得细小,铸态树枝晶组织明显得到细化。试验钢在1200 ℃固溶处理后的组织及碳化物均得到明显改善。

3) 53Cr21Mn9Ni4N钢在1200 ℃固溶3 min时组织中的碳化物呈片状,固溶10 min和60 min后的碳化物形貌发生明显改变,主要为块状及短棒状。试验钢中的层片状、块状及短棒状碳化物均富含Cr、Fe、C、Mn及Ni元素,经XRD分析,试验钢铸态及固溶3、10、20及40 min后的组织均由奥氏体和M23C6碳化物构成。