基于Ansys的曲轴磨削支撑方案设计

胡俊宏,宋 博,郭沛林,历 萌,黄成宝

(1.沈阳工业大学 机械工程学院,辽宁 沈阳 110870;2.沈阳鼓风机集团股份有限公司,辽宁 沈阳 110027))

0 前言

曲轴是往复式压缩机(简称"往复机")的核心传动零件,其加工精度对压缩机的使用寿命、工作效率、运行平稳性和环境噪声等影响极大。磨削作为曲轴加工的最后一道工序,直接影响其主轴颈与连杆颈的尺寸误差和表面质量[1]。传统的曲轴磨削方法分为两个步骤:第一步是磨削主轴颈,按中心孔定位,以两端主轴颈连线作为旋转中心磨削各主轴颈;第二步是磨削连杆颈,按两端主轴颈定位,使用偏心卡盘将连杆颈中心线调整为回转中心磨削各连杆颈[2]。切点跟踪法是根据共轭曲面原理,模拟曲轴的工作状态,在同一台机床上,一次安装,完成所有磨削工艺过程,即机床以主轴颈轴线为回转中心,通过头架(C轴)与砂轮架(X轴)的联动控制,使砂轮与曲轴连杆颈保持等距共轭状态[3]。切点跟踪磨削法相对于传统磨削方法有效提高了加工精度与效率,同时具有高柔性的特点,近年来广泛用于汽车、船舶、压缩机等曲轴磨削加工。

为了提高曲轴切点跟踪磨削加工精度,本文以曲轴的仿真分析结果为基础,制定了合理的中心架支撑方案,研究了曲轴使用该支撑方案时在连续角位移下法向磨削力方向上的刚度变化情况,为曲轴精磨加工的支撑方案的选择提供了理论依据。

1 有限元模型建立

曲轴是形状不规则的长轴类零件,连杆颈存在相位差,轴线不连贯,且为非对称体,故对曲轴进行有限元分析时必须选取整体作为研究对象。在建立有限元模型时,有些结构特征对分析结果影响不大但会很大程度上增加结构网格数量,从而极大延长计算时间,甚至产生扭曲网格影响网格质量[4,5],故综合考虑网格质量、计算速度、计算精度,本文忽略曲轴结构中较小尺寸的圆角、倒角等细小特征。

曲轴是某型号六缸大型往复式压缩机曲轴。其关键尺寸:总长6 280 mm,连杆颈直径360 mm,主轴颈直径360 mm。该曲轴采用35CrMo锻造而成,材料的物理特性如表1所示。

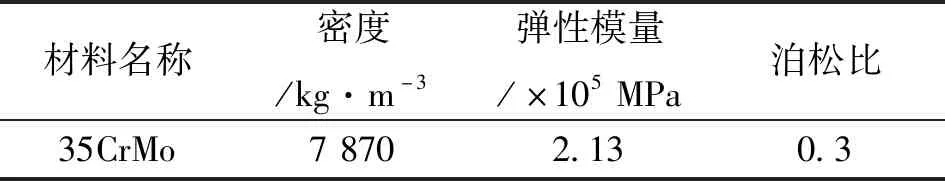

表1 材料物理特性表

利用UG软件建立曲轴模型并导入到Ansys软件,按照表1所示的材料属性创建材料并分配到模型中,随后进行网格划分。网格采用自动网格划分方法,类型为20节点三维实体单元和10节点三维实体单元。网格划分得到1 154 301个单元与1 840 272个节点,网格单元质量较好,可以进行较精确计算。图1为曲轴零件网格划分结果。

图1 曲轴零件网格划分结果

2 曲轴切点跟踪磨削加工支撑方案设计

在曲轴的加工过程中,曲轴承受复杂的载荷作用,重力方向不变化。在重力和转动惯性力的作用下产生弹性变形,导致加工精度降低,因此,在加工过程中的弹性变形应给予足够的重视。设计合理的支撑方案是减小曲轴弹性变形的最经济、最有效的方法。同时,在加工过程中曲轴由于重力与惯性力作用下产生的弹性变形是设计曲轴支撑方案最为关键的设计依据[6]。

本文确定支撑位置的步骤是:(1)进行曲轴在两端夹持状态下受重力与惯性力作用下静力学分析;(2)在静力学分析的基础上,选择变形较大(柔度峰点)处施加中心架支撑,以同样的力学和运动学边界条件再次进行分析;(3)进行曲轴有无中心架支撑的模态分析对比;(4)进行曲轴法向磨削力方向上的刚度随角位移变化情况分析,完善设计方案。

2.1 曲轴无中心架支撑条件下静力学分析

边界条件设置为曲轴两端施加圆柱约束模拟四爪卡盘夹持曲轴。载荷设置为:施加重力载荷和惯性力载荷,根据该曲轴的加工工艺规程,该曲轴加工转速n取5 r/min,角速度ω计算公式为

(1)

根据式(1)计算可得角速度为0.523 6 rad/s,将角速度输入有限元程序,程序会将惯性力加载到每个节点上[7]。

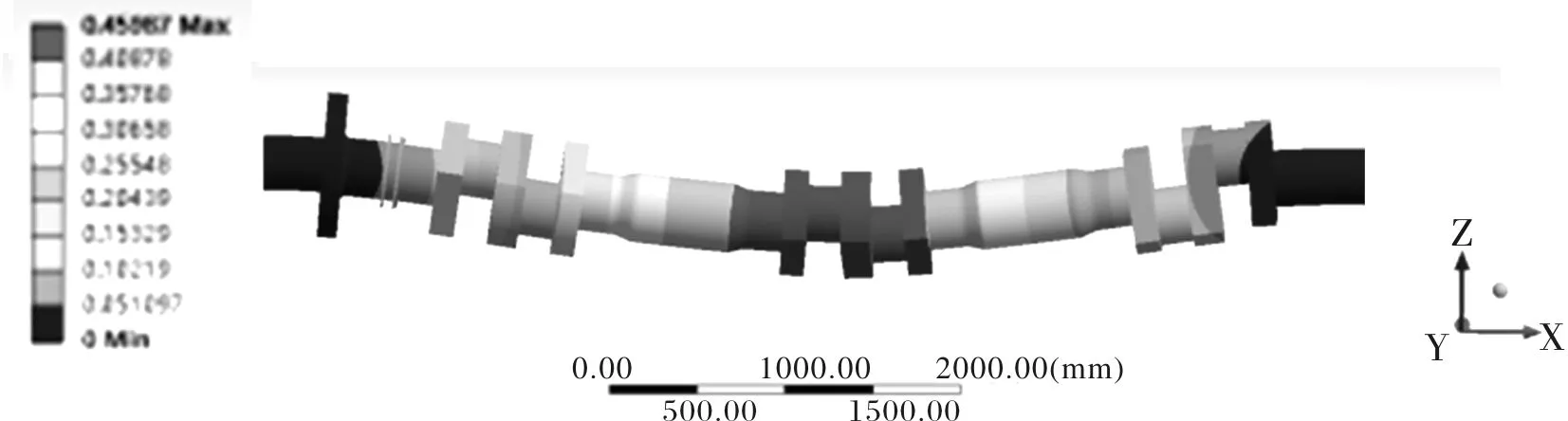

根据图2的分析结果可得,曲轴受重力与惯性力作用下,中间两个连杆颈处弹性变形最大,最大变形为0.459 87 mm,据此设计支撑方案减小曲轴加工过程中的变形。

图2 无中心架曲轴受重力与惯性力作用下变形图

2.2 曲轴中心架支撑条件下静力学分析

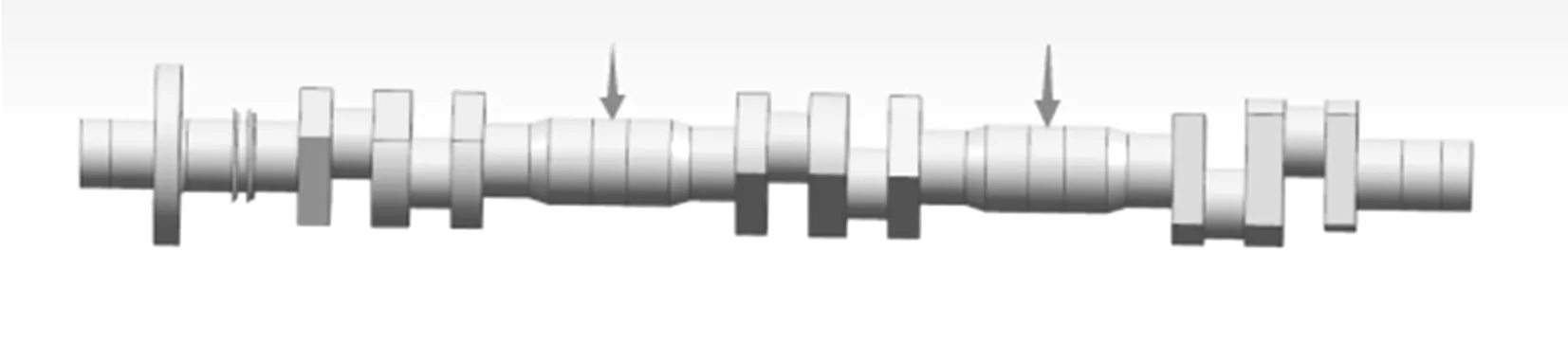

根据本文曲轴无中心架支撑条件下静力学分析结果,拟定在如图3所示箭头位置安装中心架进行支撑。边界条件的设置在曲轴无中心架支撑条件下,在对应主轴颈处施加远端位移约束,限制X、Y、Z方向的位移自由度和Y、Z方向的旋转自由度,模拟中心架对曲轴主轴颈的支撑作用。

图3 支撑位置示意图

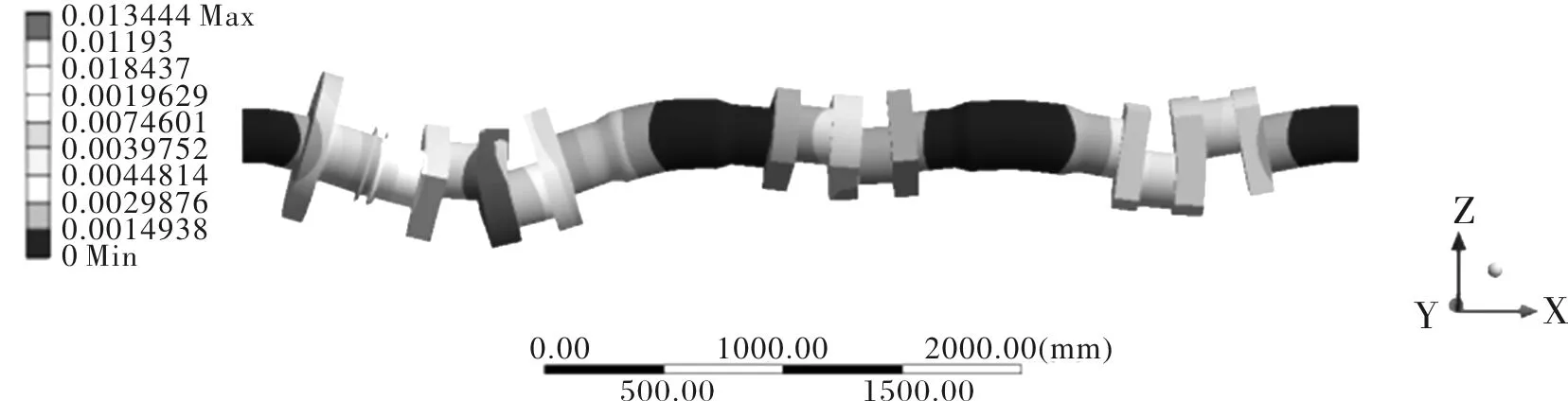

根据图4与表2的分析结果可得,曲轴在有中心架支撑的情况下,受重力与惯性力作用下变形与应力在很大程度上减小,最大变形量仅为0.013 444 mm,同比无中心架支撑变形降低了97%;最大应力仅为3.843 1 MPa,同比降低了84%,故该支撑方案可以有效减小曲轴加工过程中的挠曲变形。

表2 中心架支撑前后分析结果对比表

图4 有中心架支撑曲轴受重力与惯性力作用下变形图

2.3 曲轴模态分析

在切点跟踪磨削过程中,曲轴会受到周期载荷的作用,若这些周期载荷的频率(即系统激励频率)与曲轴结构的固有频率相近,则会产生强烈的共振,从而产生高应力和大变形影响加工精度。因此,有必要对曲轴进行模态分析,掌握有中心架支撑时模型的动态性能的变化[8,9]。

Ansys提供多种模态提取方法,本文采用Block Lanczos法,该方法可以应用于绝大多数的模型中,同时具有较高的计算精度与收敛速度[10]。

2.3.1 曲轴无中心架支撑情况下模态分析

边界条件设置与曲轴无中心架支撑条件下相同。对于有约束的模态分析,由于高阶固有频率结果误差较大,故只需要计算前几阶的固有频率,且低阶固有频率对系统的动态特性影响较大[11],取前7阶固有频率以及振型进行分析。表3为无中心架支撑情况下模态分析结果。

表3 无中心架支撑情况下固有频率与振型表

表3中固有频率26.255 Hz与27.45 Hz的均值是一阶模态频率为26.85 Hz,同理二阶模态频率为77.36 Hz。

2.3.2 曲轴进行支撑后模态分析

边界条件设置与曲轴中心架支撑条件下相同,取前6阶模态进行分析。表4为中心架支撑后模态分析结果。

表4 中心架支撑后固有频率与振型表

与表3分析结果同理,对曲轴施加中心架支撑后,一阶模态频率为112.66 Hz,三阶模态频率为173.42 Hz。

2.3.3 结果分析

由表3、表4分析结果可知,相较于曲轴处于无中心架支撑状态,在施加中心架支撑后,结构径向振动的固有频率显著提升,但对于周向(扭转)振动的固有频率几乎无影响,并且支撑后消除了曲轴的一阶径向振动。综上所述该曲轴支撑方案增大结构刚度提高了曲轴的动态性能,但只能提高结构的抗弯刚度而对抗扭刚度无影响。结合曲轴中心架有、无支撑两种条件的静力学分析结果可以认为拟定的支撑方案是可行的。

2.4 曲轴刚度随角位移变化情况分析

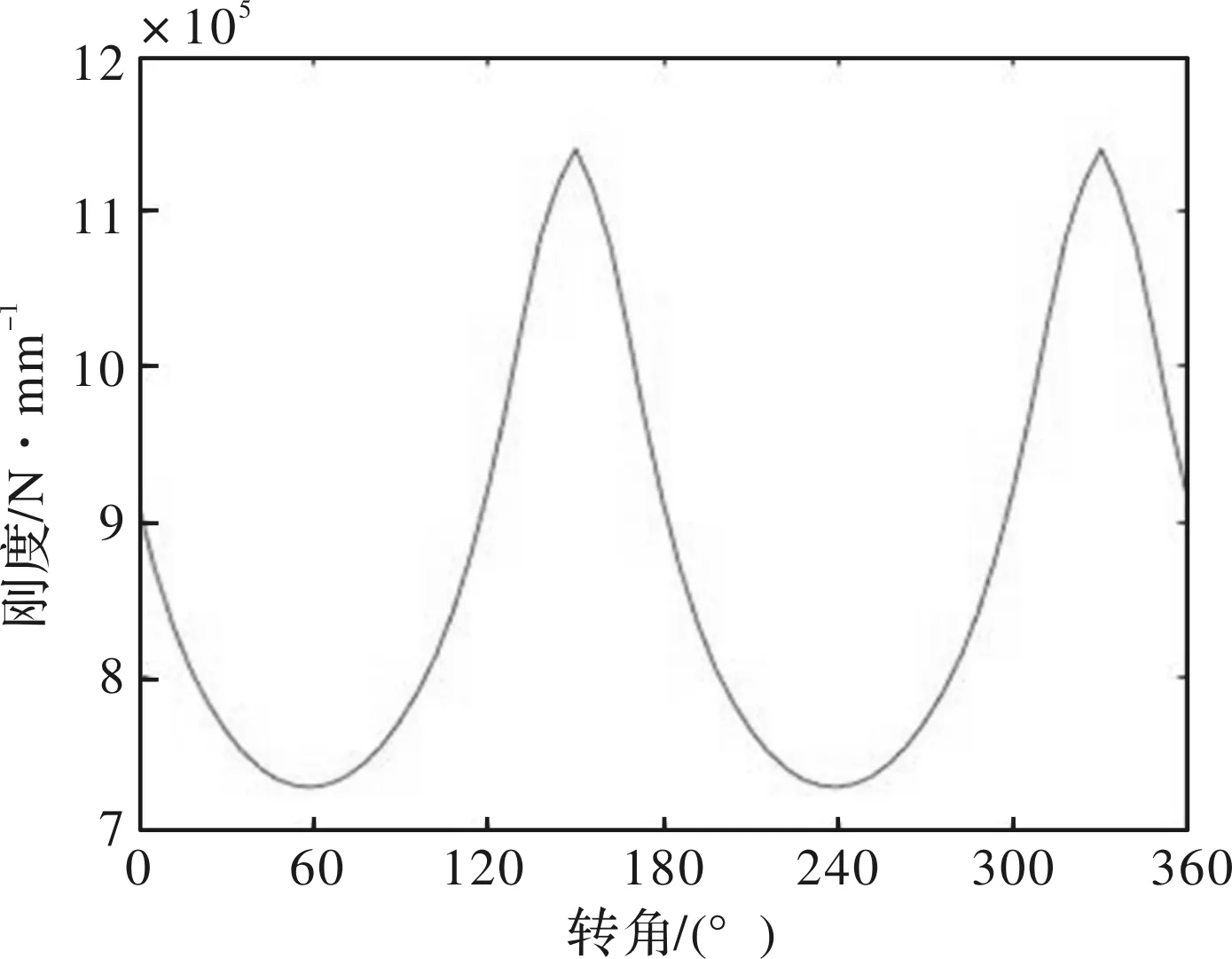

由于曲轴结构较为复杂,在其磨削过程中会产生随角位移变化的挠曲变形从而影响加工精度,法向磨削力造成的挠曲变形对加工精度影响较大[12,13]。为了完善支撑方案设计完整性,分析在对曲轴进行中心架支撑条件下,加工图3所示的左侧第三个连杆颈时,曲轴法向磨削力方向(始终是磨削点指向连杆颈轴线)上的刚度随角位移的变化情况。

分析类型选择瞬态动力学分析,但关闭时间积分将动力学问题变为多个静力学问题的叠加[10]。边界条件设置与曲轴中心架支撑条件下相同;在左侧第三个连杆颈处施加Y、Z方向的分力模拟方向变化、大小恒定为4 000 N的法向磨削力,并设置12个步长为1 s的时间载荷步。

分析结果得出法向力绕连杆颈中心旋转一周过程中,曲轴最大法向弹性变形量εi,在已知法向力F的条件下通过计算公式得出曲轴刚度Ki,计算公式为

(2)

在Matlab中拟合出如图5所示的曲轴刚度在连续角位移下变化曲线,图5中自变量为磨削点绕连杆颈轴线转过的角度。可根据此曲线在曲轴处于不同角位移时选取合适的切削参数来控制法向磨削力,从而通过控制误差的方式来提高加工精度。

图5 曲轴在连续角位移下刚度变化曲线图

3 结论

为了提高曲轴切点跟踪磨削加工精度,使用Ansys软件制定了曲轴加工中心架支撑方案,并分析了在该支撑方案下曲轴在连续角位移下曲轴刚度变化情况,研究结论如下:

(1)有限元分析结果指出曲轴中间两个连杆颈位置是曲轴加工回转过程中的危险位置,如图2所示。

(2)制定了曲轴中心架支撑方案,在中间两个主轴颈处施加支撑。

(3)验证了曲轴中心架支撑方案可行,该支撑方案提高了结构的抗弯刚度而对抗扭刚度无影响,同时消除了曲轴的一阶径向振动。

(4)得到了曲轴在制定的支撑方案下法向磨削力方向上的刚度随曲轴连续角位移的变化曲线。