炼钢用低碳绿色机械真空泵系统研发与应用

吴建龙,赵 腾,马正锋,张 明,刘 蒙

(中国重型机械研究院股份公司,陕西 西安 710018)

0 前言

近年来,随着国家对钢铁工业向低碳绿色发展和实现能源转型升级的要求不断提高,同时真空技术日新月异,钢铁企业对高效节能的新型机械真空泵系统取代原有蒸汽喷射真空泵系统的需求日趋旺盛[1]。

中国重型机械研究院股份公司自主研发的机械真空泵系统属国内首次,独立成套于钢水精炼设备,其综合性能达到国际先进水平。研发过程中,中国重型机械研究院股份公司克服了外方系统技术缺陷与不足,采用了若干创新技术,并进行了实验研究和生产实践,促进了工艺装备更新换代,实现了吨钢消耗标煤从3~10 kg降低到0.1~0.4 kg,获得了吨钢显著的节能减碳效果,吨钢可节省5~15元,取得了优异的社会经济效益。

1 两种真空泵系统的技术性能对比

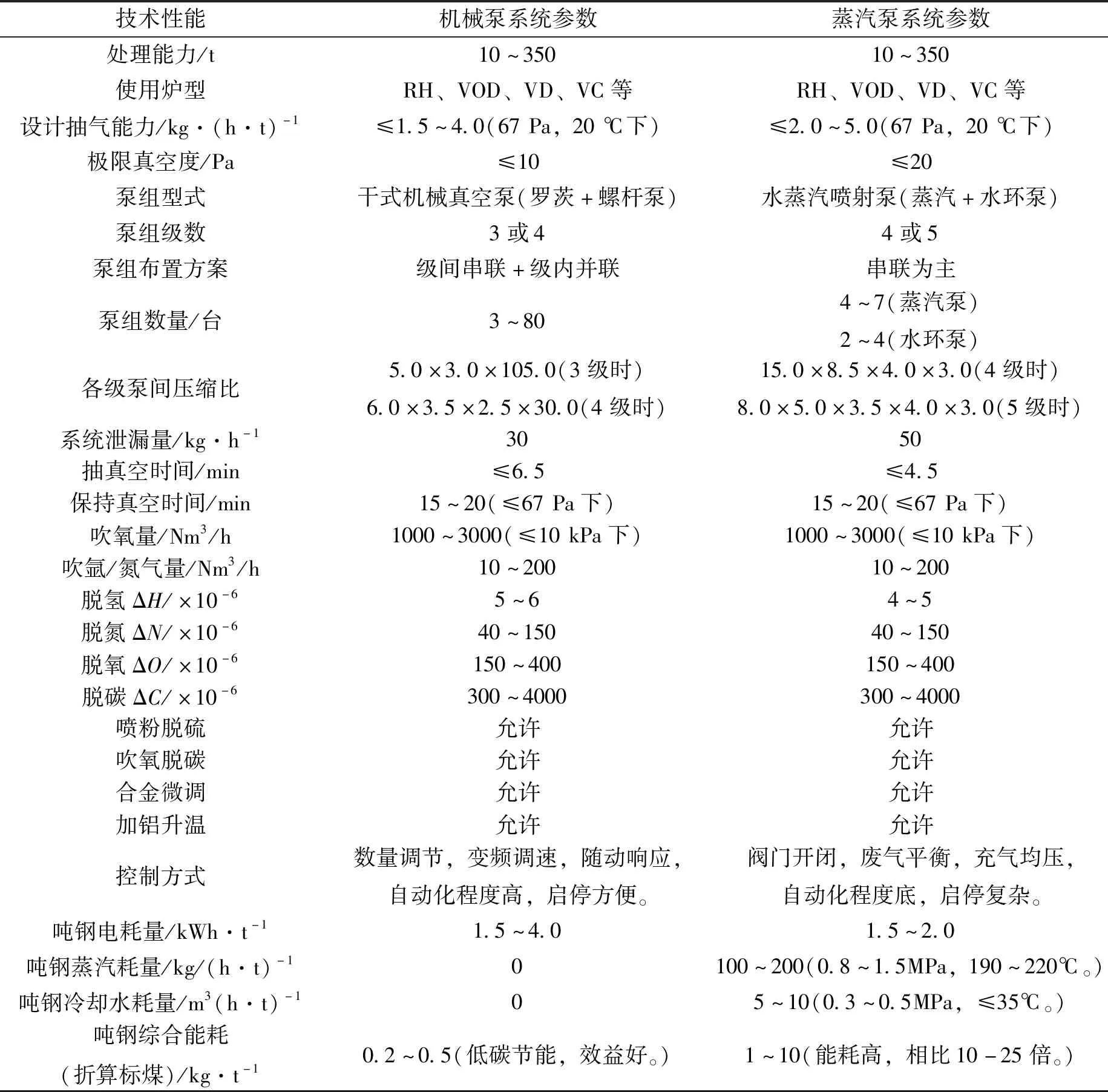

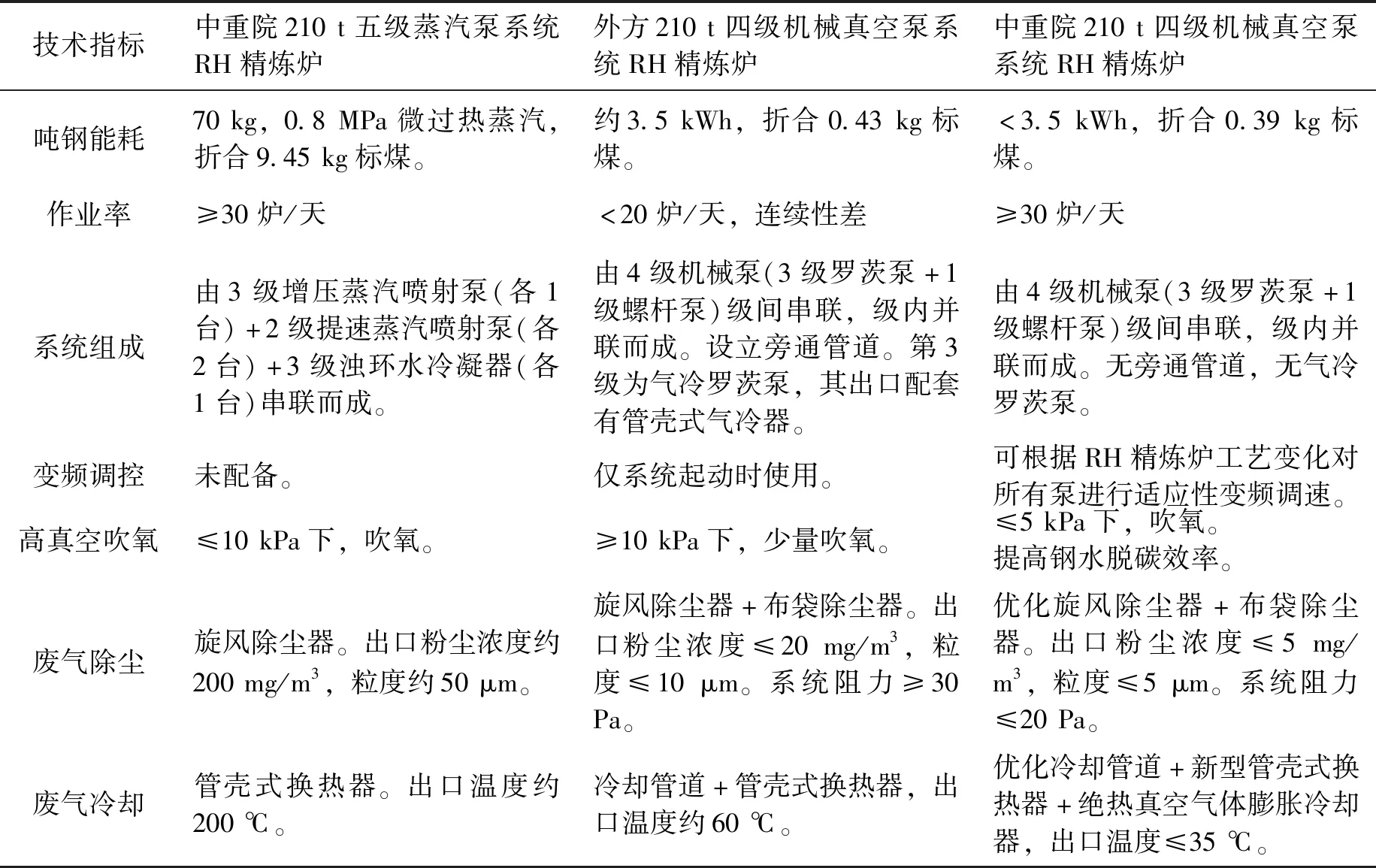

真空泵系统的性能直接关系到精炼后钢水中的残余气体中H、O以及N的含量,也影响到真空C脱氧的效果[2],其合理性和优异性是实现系统运行可靠、高效节能根本因素。新提出的机械真空泵系统和原有的蒸汽喷射真空泵系统的综合性能比较如表1所示[3-8]。

表1 真空泵系统技术性能对比

通过对比,在满足相同钢水精炼工艺指标的前提下,蒸汽喷射真空泵系统的吨钢综合能耗是机械真空泵系统的10~25倍,甚至更多,已不能适应国家对钢铁行业低碳节能发展的需求。因此,研发绿色高效的机械真空泵系统已成为大势所趋和当务之急。

2 现状调研与分析

中国重型院研究团队深入调研了现有机械真空泵系统,梳理技术现状与难点,分析技术缺陷和技术改进的方案。

(1)成套系统由国外公司开发与应用,技术壁垒严密。但系统技术不完善,存在多种缺陷,甚至不能满足业主连续生产的基本需求。

(2)系统在恶劣的高温多尘的钢液废气条件下无法长时间稳定运行,存在泵选型和机组配置不合理、气体冷却和除尘效率低、运行控制方案不当等缺陷。

(3)现有系统性能不能充分满足钢水精炼的需求,存在抽气能力小、时间长、气体压缩比分配不合理、不能高真空吹氧、钢水脱碳与升温效果差、依据精炼工艺变化的响应调控能力不足等缺陷。

(4)基于各种综合因素,系统在钢水精炼处理过程中并没有发挥出预期的节能效果,存在提升空间。

3 研发目标

针对现有系统技术存在的缺陷与问题,中国重型院制定了研发目标。

(1)立足国内技术能力,掌握核心技术,独立成套具有国际先进水平的稳定高效的机械真空系统及其装备,充分满足钢水精炼的连续生产需求。

(2)为确保系统能够在恶劣的高温多尘的钢水废气条件下长时间稳定运行,开发新型真空泵的选配模型与布置方案,研发高真空气体冷却和除尘的设计方法,最终实现日处理炉数大于30炉的需求。

(3)为适应钢水精炼工艺需求和变化,研发基于变频调控技术的计算机综合协调控制系统,满足高品质特种钢水的稳定安全自动化生产的目标。

(4)依据调研结果和技术分析,新型真空泵系统的研发与应用,能提高系统节能效果。以210 t RH精炼炉为例,国外公司配套的系统吨钢综合电耗3.5 kW。中国重型院研发目标是精炼炉稳定运行,其综合电耗小于3.5 kW。

4 主要研究内容

在近60年的钢水精炼用真空系统研究与实践基础上,中国重型院依靠自身技术力量,创新性地研发了干式机械真空泵系统配泵模型、四级机械泵实验平台、泵组集散式布置方案、高效低阻力高真空气体冷却和过滤装备与设计方法、计算机综合协调控制系统与操作方法等系统成套的新技术。

4.1 干式机械配泵模型

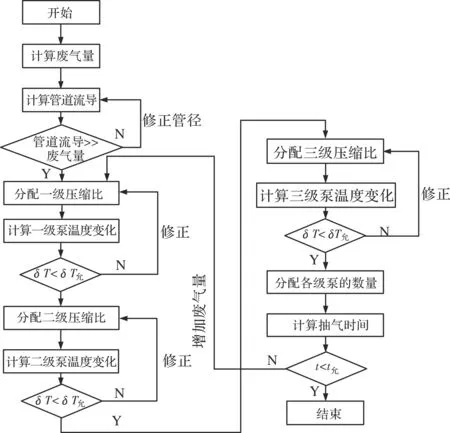

只有建立实用的机械泵选型模型,才能准确合理地选择机械泵,使得系统能适应复杂的真空精炼工艺需求,并均被长期稳定运行的根本条件[9]。选型模型流程图如图1所示。图中δT为泵进出口温升;δT允为泵进出口允许温升;t为抽气时间;t允为许抽气时间。

图1 选型模型流程图

4.2 试验平台

为实际测试真空系统抽气能力、稳定运行条件、自动化控制程序和模拟不同工艺下的各种控制模式,中国重型院创建了国内首套用于钢液真空精炼的四级全干式机械泵试验台,如图2所示。该试验台由第一级4.6万m3/h抽速罗茨泵2台+第二级0.95万m3/h抽速罗茨泵2台+第三级0.55万m3/h罗茨泵1台+第四级0.25万 m3/h螺杆泵1台组成。

图2 四级干式机械泵试验台

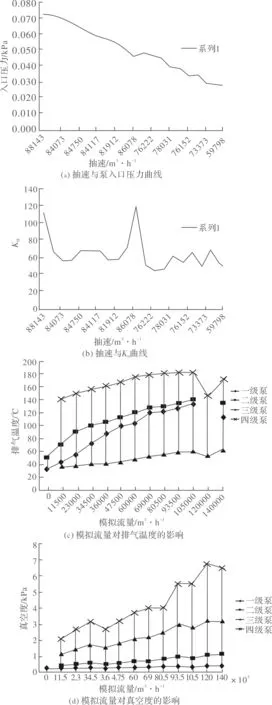

系统抽气量能力采用标准质量流量喷嘴法测试。通过喷嘴放入不同流量的测试气体来测试系统性能。

为充分满足钢水精炼工艺对机械真空泵建立真空度、稳定真空度、抽气时间的要求,同时为模拟不同钢水精炼工艺下的各种控制模式,试验台配置了PLC变频调节系统和自动控制程序,能够对各级各台泵进行不同频率设定和控制程序调节。

测试的系统主要性能曲线,如图3所示。

图3 主要性能曲线

4.3 泵组集散式布置方案

中国重型院研发的机械真空泵系统采用级内并联、级间串联、无需旁通的布置形式,如图4所示。国内外同类真空系统一般采用多组并联的模块化真空泵组或采用级内并联级间串联并布置旁通的形式。该布置方案具有结构紧凑、占地面积下、被抽容积小、所需阀门少的特点[10]。

图4 四级机械系统流程简图

4.4 高效低阻力高真空气体冷却和过滤装备与设计方法

机械泵的入口钢液废气温度和粉尘直接影响其工作效率和安全性,有效降低废气温度和粉尘含量尤为重要。该系统的废气净化方案如图5所示。

图5 废气冷却除尘方案

根据高真空下气流速度、粉尘最小分离粒径、粘度系数等参数,开发了高真空气体冷却和除尘系统。

4.4.1 新型气体冷却器

常用气体冷却器出口废气温度经常高于120 ℃,降温效果有限,无法满足机械泵安全运行需求。该公司研发的新型气体冷却器属于插入式列管型换热器,克服了常用气体冷却器仅外壁布置冷却盘管导致换热面积小且效率底的问题。如图6所示,在进气腔和排气腔内,200~350 ℃的钢水废气呈现紊流状态,能够充分与≤35 ℃冷却水盘管2、3和水冷隔板4接触,能被快速降低到60 ℃以下[11]。

图6 新型列管气冷器

4.4.2 真空管道设计的温降修正法

系统通过不同长度和管径的抽气管道,将真空槽、气体冷却除尘器、真空切断阀、四级泵等多级机械真空系统设备相连,如图5所示。现有真空系统管道设计存在盲目加大系统冷却能力,造成气体流阻增大、系统抽气能力下降、泵体压缩比升高、冷却水耗量增加等问题。针对技术缺陷,中国重型院研发了一种炼钢用机械真空系统管道设计的温降修正法[12-13],引入绝热膨胀公式,即

(1)

式中,γ为真空气体绝热系数;Ti为修正后第j段管道废气温度,℃,即炼钢过程中满足每区段设备稳定运行的气体绝热冷却后的目标温度;Tj为修正前第j段管道废气温度,℃,即炼钢过程中每区段管道内废气的温度;Vi为修正后第j段管道最小容积,m3,即炼钢过程中实现每区段管道内废气降温的最小容积;VJ为修正前第j段管道理论容积,m3,即由管径Dj计算得到。

(2)

式中,Dj为第j段管道理论直径,m;Gj为第j段管道出口的机械泵抽气量,kg/h;Pj为第j段管道内真空度,Pa;vj为第j段管道内气体流速,m/s;k为折算系数。

3.4.3 高真空布袋过滤器滤料气体阻力的估算方法

在RH真空精炼过程中,从钢水中产生的大量粉尘,会随着废气流入真空系统。为保护机械真空泵,需在真空泵前设置过滤器净化废气。在实际应用中,由于选取参数不良,导致布袋气体阻力>20 Pa,不能满足钢水表面的真空度应≤133 Pa的要求[14-15]。因此,中国重型院研发了一种高真空布袋过滤器滤料气体阻力的估算方法[16-17]。

(1)估算高真空布袋过滤器滤料气体阻力Δp1。

Δp1=ξ·μ·v

(3)

式中,v为布袋过滤风速;μ为实际废气动力粘度系数;ξ为布袋阻力系数。

(2)估算高真空布袋表面工艺粉尘层气体阻力Δp2和过滤器结构的气体阻力Δp3。

(3)计算高真空布袋过滤器气体阻力Δp=Δp1+Δp2+Δp3。

(4)通过计算所得Δp确定布袋有效过滤面积和滤料种类。

通过计算获得高真空布袋过滤器滤料气体阻力≤20 Pa,然后结合高真空布袋表面工艺粉尘层气体阻力和过滤器结构的气体阻力得到高真空布袋过滤器气体阻力。通过对钢水真空精炼时透过布袋过滤器滤料废弃流动状态分析和布袋阻力分析,依据常压下布袋综合渗透率、综合孔隙率、滤料透气量等物性数据,对各种滤料在不同真空状态下进行废气阻力估算,以指导或评估实布袋有效过滤面积和滤料种类的合理性,选取合理的参数,保证粉尘过滤效果;并且能够在保证高真空下气体阻力满足钢水精炼工艺要求范围的同时,减少工艺时间,降低能耗,最大限度的降低生产成本。

4.5 计算机综合协调控制系统

在国内外,用于真空精炼工艺的机械真空泵系统配套有电气自动化系统,但其控制技术仅仅实现了机械真空泵逐级起动、运行、停止基本控制,没有随精炼工艺的变化适应性地调控机械真空泵运行。现有电气自动化系统也缺少安全保护措施,或者仅靠安全扭矩一种保护,没有考虑如温度、粉尘、振动、介质、电气系统等其他因素的保护措施。总之,现有控制技术对RH精炼工艺变化的响应性弱、控制效率低、能耗高、安全性差、无智能化。

针对现有技术缺陷,中国重型院研发了一种基于精炼工艺的机械真空系统的控制方法[18-20]。该方法的系统控制流程图如图7所示。该控制模型被分为预抽模式、进泵模式、自由模式、轻处理模式、深脱气模式、吹氧脱碳模式、待机模式、停机模式下的控制模型。

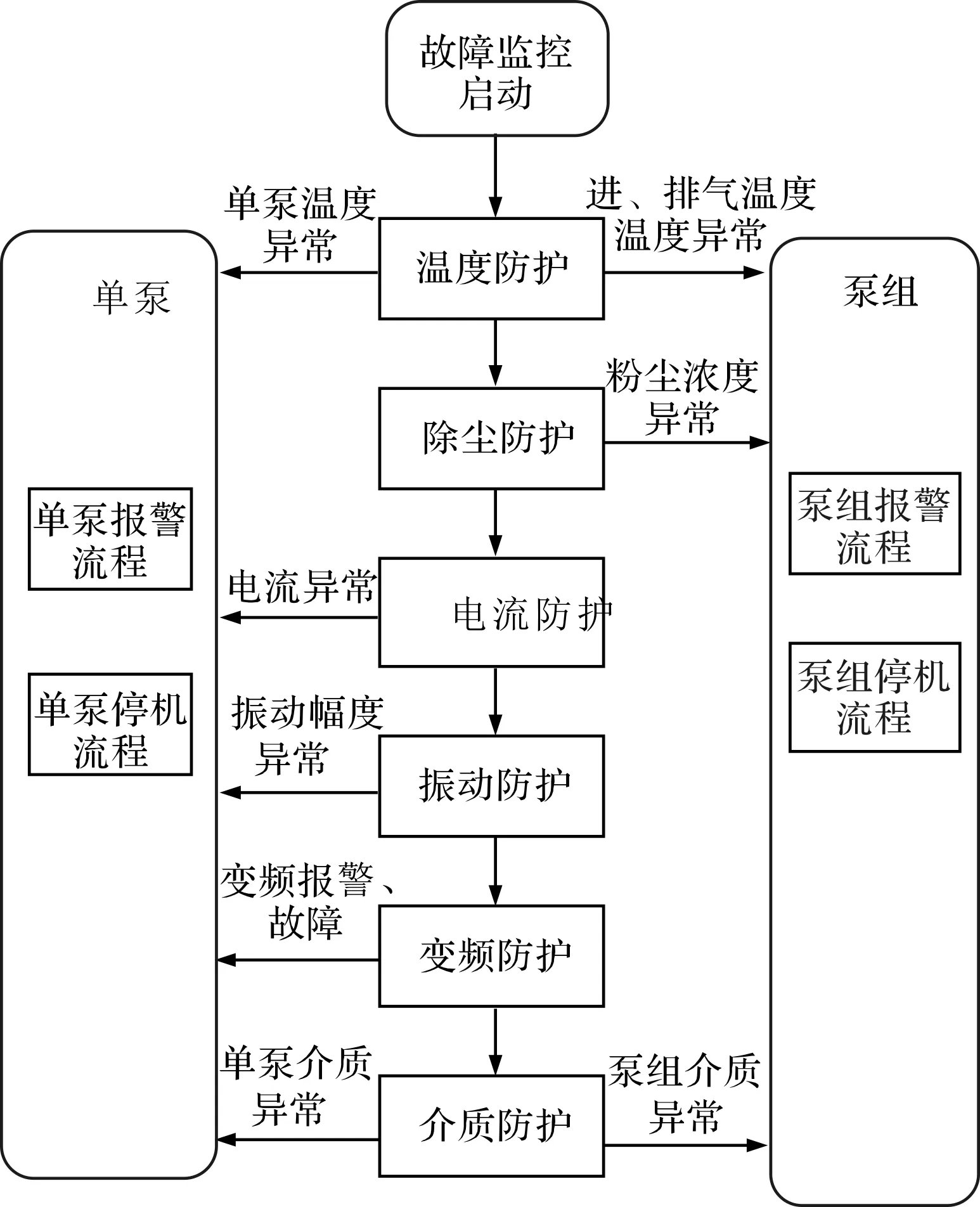

该机械真空系统控制模型在故障监控模型下运行,该故障监控模型包括温控防护模型、除尘防护模型、电流防护模型、振动防护模型、变频器故障防护模型、介质异常防护模型。系统几种防护模型的监控流程图如图8所示。

图7 系统控制流程图

图8 系统监控流程图

该综合协调控制系统及方法对真空精炼工艺变化的响应性强、控制效率高、能耗低、安全性好。不仅实现了机械真空泵逐级变频起动、稳速运行和快速停止基本控制,而且能实现因真空精炼工艺方法和钢液废气量变化对机械真空泵抽气能力影响而进行的机械真空泵系统适应性调节,同时故障监控具有设备长期稳定运行的保护功能。

5 生产应用

山钢集团日照公司的3座RH炉外精炼炉于2017年12月热试成功。该系统主要技术指标如表2所示,系统由3级罗茨泵+1级螺杆泵共4级干式机械真空泵串并联布置,采用变频控制方式,气体冷却器给废气温降,布袋除尘器用于废气除尘。钢包公称容量210 t,平均处理周期35 min,每座日平均处理炉数≥30,年工作天数330,年处理钢水量600万吨。经过5年多的生产检验,生产能力完全满足要求,精炼钢水合格率高,具备生产各规格品种钢的能力。至2020年,已为业主新增产值约8.2亿元,节省能源开支约0.6亿元,获得了用户好评。

表2 系统主要技术指标

6 现有技术对比

以210 RH炉配套的真空系统为例,技术对比如表3所示。该系统及其装备处于国际先进水平。

表3 国内外系统技术对比

7 结束语

自2016年底至今,中国重型院以EPC总承包形式先后完成了宝武韶钢130 t VD炉、山钢集团日照210 t RH炉、河钢集团乐亭200 t RH炉、唐钢中厚板120 t VD等以该系统及其核心技术为支撑的真空精炼项目。该系统具有高效、稳定、操作便捷等优点,生产的高附加值特种钢现已销往国内外,获得了用户的高度认可。

与原蒸汽真空泵系统吨钢能耗相比,该系统吨钢节能10~25倍,明显提升了能源利用率,符合钢铁行业低碳节能的发展需求,有助于完成国家《工业绿色发展规划》的能效指标任务。