反应堆厂房主行吊抗震分析

朱 涛

(1.太原重工股份有限公司技术中心,山西 太原 030024;2.矿山采掘装备及智能制造国家重点实验室,山西 太原 030024)

0 前言

主行吊是反应堆厂房的重要组成部分,属于核电厂中的抗震设备。其安全等级为NC(S),抗震等级为NO。按照NB/T 20234-2013《核电厂专用起重机设计准则》[1],起重机在安全停堆地震(SSE)工况下,大车和小车应能保持在各自轨道上,不碰建筑物,也无零部件掉落,组合应力应小于材料的屈服强度。地震后,所有部件经过检修,仍能保持其设计功能[2]。

为精确了解主行吊在安全停堆地震(SSE)时的结构抗震特性及提供设计计算需要的接口数据,参照GB/T 3811-2008《起重机设计规范》[3]、NB/T 20234—2013《核电厂专用起重机设计准则》和ASME《桥式和门式起重机制造标准》[4],采用反应谱法[5-7],应用有限元分析程序对主行吊进行地震载荷下多种工况组合的动态反应分析,并对抗震计算结果进行了评定。

1 力学模型及边界约束条件[8]

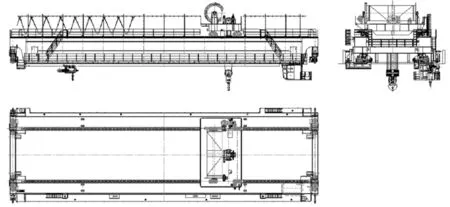

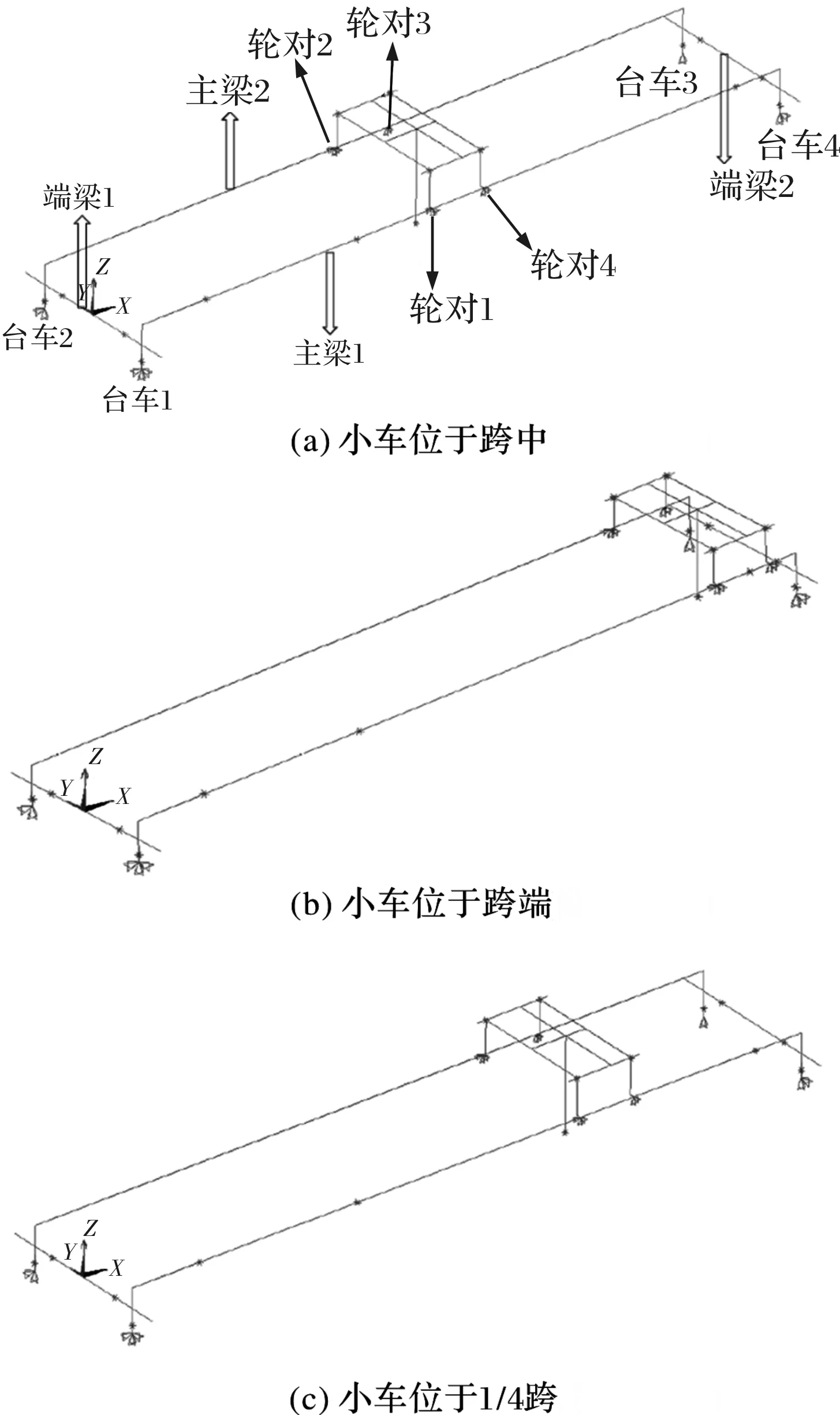

图1为主行吊结构示意图,包括桥架和小车两部分,两者均为焊接结构。桥架由两根主梁、两根端梁及附属钢结构等组成,小车在主梁上方的小车轨道上运行并起吊重物。在建立力学模型时,选用有限元分析程序Ansys中的三维梁单元BEAM188、质量单元MASS21和模拟绳索的单元LINK180作为基本单元,根据结构实际位置、截面特性及重量分布情况建立有限元模型如图2所示。

图1 主行吊结构示意图

图2 主行吊有限元模型

模型中x方向为主行吊小车运行轨道方向,y方向为大车运行轨道方向,z方向为竖直方向。根据实际工况,主行吊的大车与小车之间采用耦合自由度的方式连接,其中小车轮对1、2耦合x、y、z三个方向,轮对3、4耦合y、z方向(依据为参考文献[4]中相关规定)。大车四个台车处采用简支约束。

2 材料参数及应力限值

主行吊选用材料为Q345C。弹性模量E=210 GPa,泊松比为0.3,密度为7 850 kg/m3。钢材的屈服极限σs=345 MPa,强度极限σb=470 MPa[9]。

按照主行吊技术规格书中对结构件材料许用应力的要求,桥架各构件在SSE工况下的许用应力为屈服极限345 MPa。

3 载荷工况

参照ASME NOG-1-2015和《核电厂抗震设计规范》[10]的要求,在安全停堆地震(SSE)载荷下,按空载和满载(235 t),小车与桥架的相对位置等因素进行载荷工况组合,建立各载荷工况组合如表1所示,小车不同位置如图2所示。

表1 主行吊载荷工况表

4 结构模态分析

模态分析用于确定结构的振动特性,即结构的固有频率和振型。为了保证抗震计算结果的准确性和精度,对于本次计算分析的主行吊这种较复杂结构,需要求解较多振型才能准确计算出地震作用,从而保证振型参与质量超过模型总质量的90%。要满足此要求,首先应当通过模态分析得到振型参与系数,确定在地震载荷作用下起到主导作用的模态,以确保选取足够多的模态数,更准确地反映结构的振动特性,从而保证计算精度。通过模态分析可知,选取主行吊前100阶固有频率作为计算频率,可以满足规范中关于振型参与质量达到模型总质量90%的要求。故在以下分析时,对于主行吊各工况,均选取前100阶固有频率进行抗震计算。

5 地震响应计算结果

采用反应谱分析法,对主行吊进行自重及地震载荷作用下的结构反应分析。计算得到桥架各部件的应力、轮压、钢丝绳力等结果。

抗震计算输入参数为主行吊对应标高的楼层反应谱中x、y、z三个方向的地震加速度。依据ASME规范,通过谱分析分别得到主行吊在三个方向地震载荷作用下的结构动态响应值,取每个分量的最大响应值,按照平方和开根号进行组合,再与自重(即静力工况)结果相加,从而得到地震总响应计算结果。

反应谱分析时的各阶模态合并方式为CQC法,即完全二次项组合方法,此方法不光考虑了各个主振型的平方项,还考虑了各主振型间的耦合效应,对于复杂结构,计算结果精度高,在抗震设计中被广泛使用。

5.1 结构应力响应

主行吊主要部件在安全停堆地震(SSE)多种工况下的最大应力响应如表2所示。

表2 主行吊最大应力结果汇总表 MPa

由计算结果可知,在安全停堆地震(SSE)载荷工况下,主行吊大车主梁最大应力响应为188.54 MPa,端梁最大应力响应为154.50 MPa。依据材料参数及应力限值可知,主行吊在地震工况下各主要部件最大应力均满足要求。

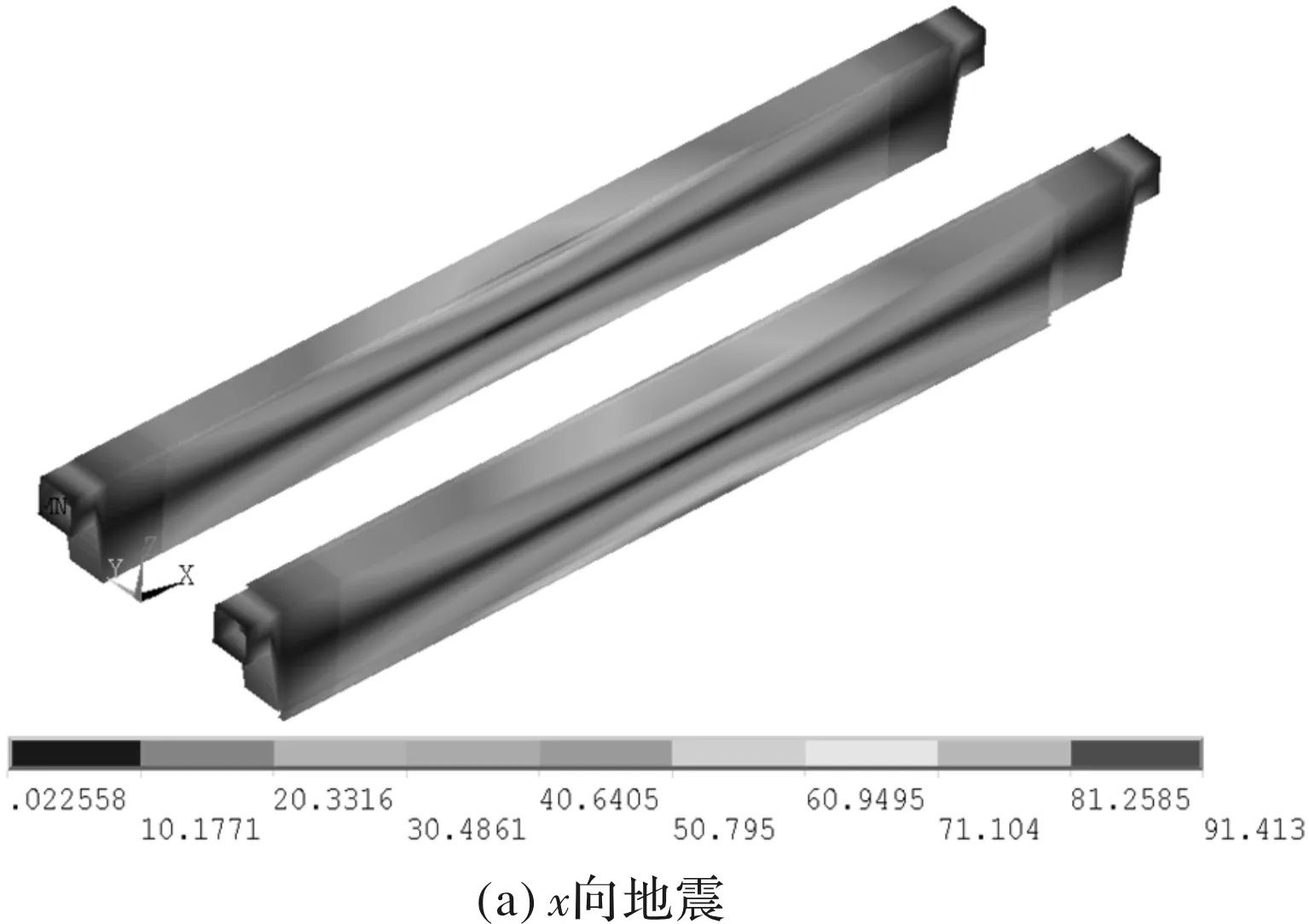

工况2时,主行吊主梁在静力作用下的应力云图如图3所示。主梁分别在x、y、z三个方向地震载荷作用下的应力响应云图如图4所示。

图3 工况2时主梁应力云图/MPa(静力)

图4 工况2时主梁应力响应云图

5.2 结构位移响应

主行吊主要部件在安全停堆地震(SSE)多种工况下的最大位移响应如表3所示。

表3 主行吊最大位移结果汇总表 mm

由计算结果可知,在安全停堆地震(SSE)载荷工况下,主行吊大车主梁最大位移响应为143.82 mm,端梁最大位移响应为109.99 mm。主行吊位移主要为y方向位移(即大车运行轨道方向),因此在地震时不会碰到反应堆厂房。

5.3 台车力响应

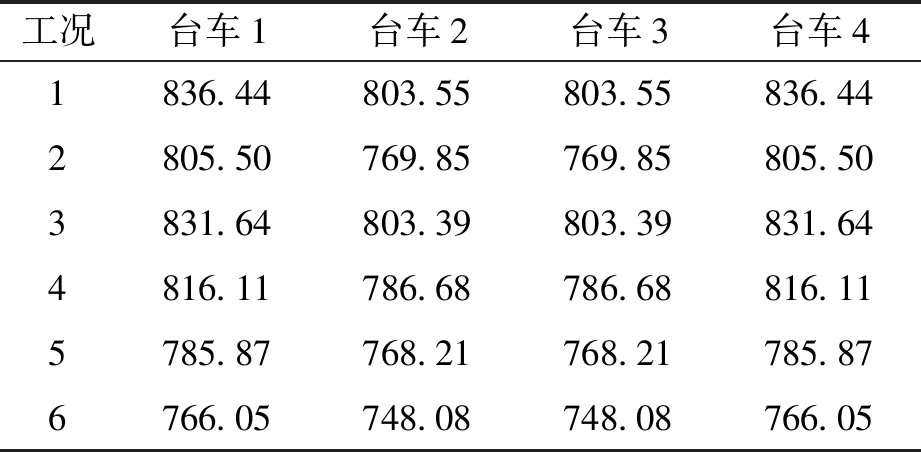

主行吊在安全停堆地震(SSE)多种工况组合下的最大台车力响应如表4~表6所示。

表4 主行吊大车台车力结果汇总表 kN

表5 主行吊大车水平X向台车力结果汇总表 kN

表6 主行吊大车水平Y向台车力结果汇总表 kN

由计算结果可知,在安全停堆地震(SSE)工况下,主行吊最大台车力为3 735.35 kN,发生在工况4,即小车位于跨端位置满载。大车水平x向最大台车力为836.44 kN,发生在工况1。大车水平y向最大台车力为396.35 kN,发生在工况3。台车力的计算结果作为接口数据输出,为结构设计人员校核大车车轮及台车平衡架铰轴在地震载荷作用下的强度提供依据。

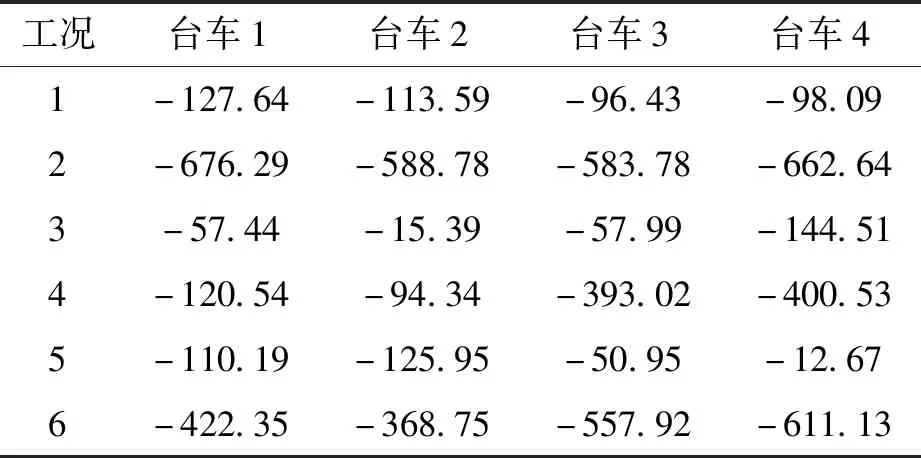

5.4 台车上抛力

主行吊台车上抛力汇总如表7所示。由计算结果可知,在安全停堆地震(SSE)载荷作用下,主行吊大车台车最大上抛力为-12.67 kN,即无上抛情况发生。

表7 主行吊大车台车上抛力汇总表 kN

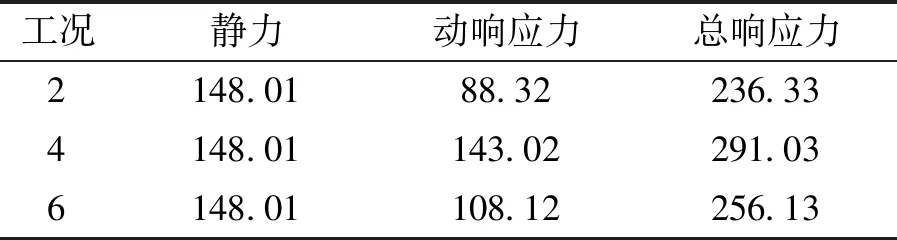

5.5 钢丝绳力响应

主行吊小车吊具重6.4 t,钢丝绳分支数为16,单股钢丝绳破断拉力为1 630 kN。主行吊在SSE地震工况下(满载时),单股钢丝绳力响应计算结果如表8所示。

表8 单股钢丝绳力响应 kN

由计算结果可知,主行吊起升钢丝绳在SSE地震各工况下,吊载235 t时,单股钢丝绳最大受力为291.03 kN,远小于破断拉力1 630 kN,满足规范要求。

6 结束语

通过对反应堆厂房主行吊在安全停堆地震载荷下,按空载和临界载荷(235 t),小车与桥架的相对位置进行载荷工况组合,分别进行地震反应谱分析,由分析结果可知:主行吊各部件的强度及钢丝绳力满足技术规格书及抗震规范的要求,且在地震载荷作用下,无上抛现象发生。

本文的研究对起重机抗震设计具有一定的参考价值。并且此研究方法还可以推广到其他核电站起重机的抗震分析与研究中,应用前景广阔。