大规格高精度铝合金中厚板自动锯切线的研发

杨晓东,姚 赟,雷 超,孙丽丽,杨 鹏

(中国重型机械研究院股份公司 ,陕西 西安 710018)

0 前言

铝合金板在化工、电力、航空、军工等领域有着广泛的应用。大断面、高品质的铝合金中厚板作为一种不可或缺的高附加值产品,需求量逐年增加。为满足市场需求,近年来我国新建了多条高端铝合金中厚板生产线。精密锯床作为铝合金中厚板生产线的核心装备,直接决定着产品交货尺寸及外观型态,因用户对其精度、自动化、智能化[1]有较高的要求,目前国内配套的精密锯床均从国外引进。引进装备不仅价格昂贵,供货周期长,且后续服务和备件供应均受制于人。为打破国外精密锯床的技术及市场垄断,中国重型机械研究院股份公司研发了大规格高精度铝合金中厚板自动锯切生产线。

1 机组主要技术参数

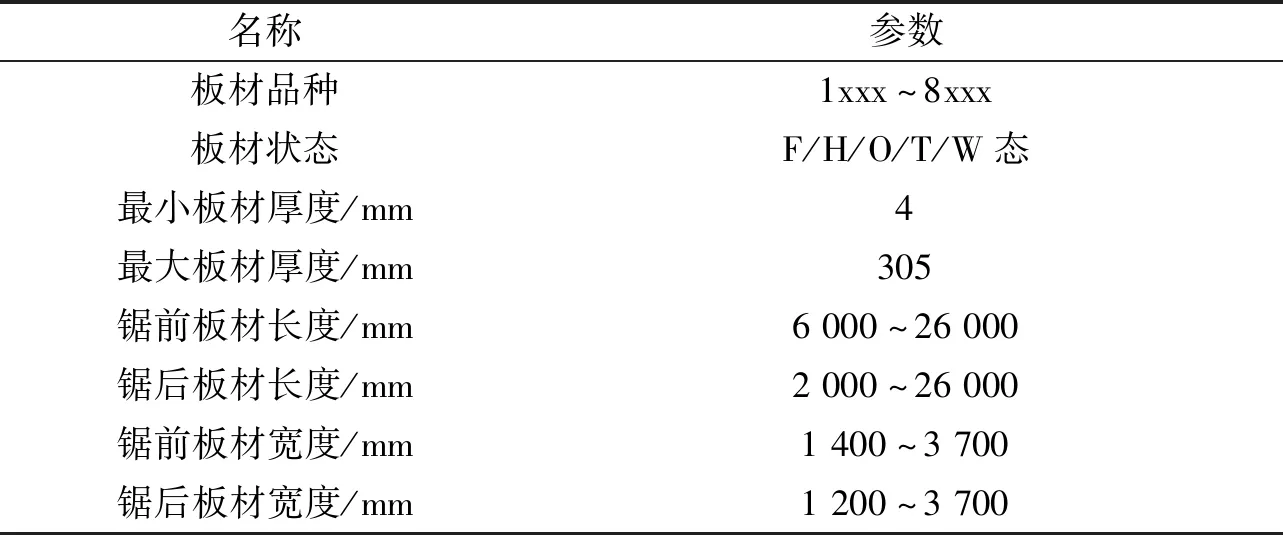

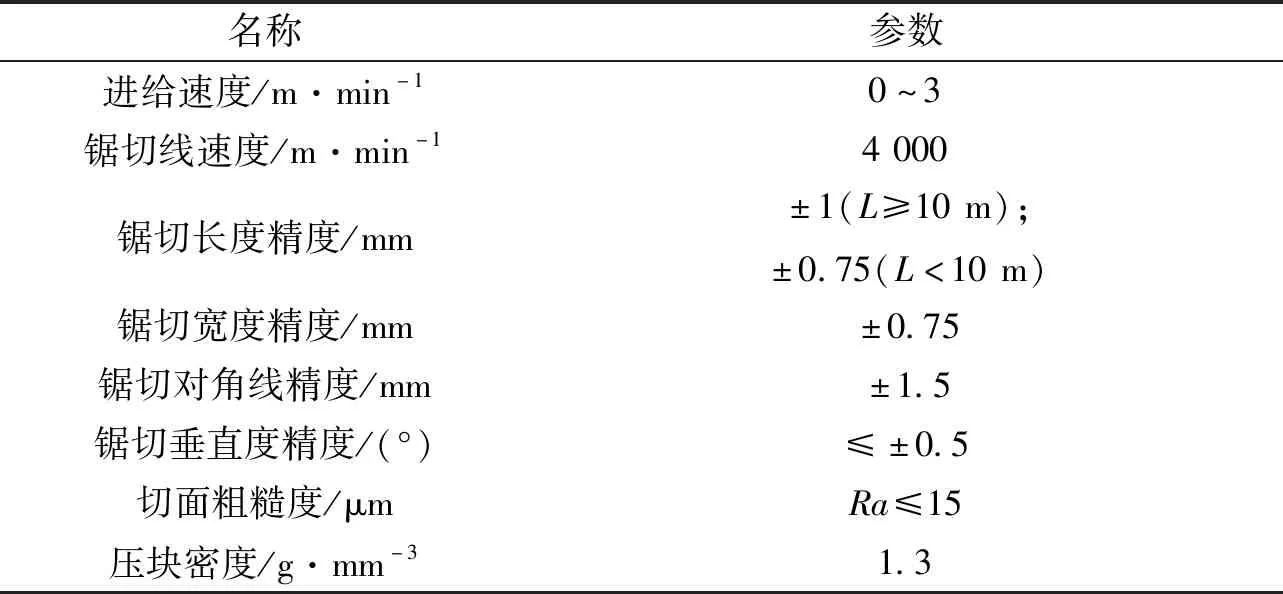

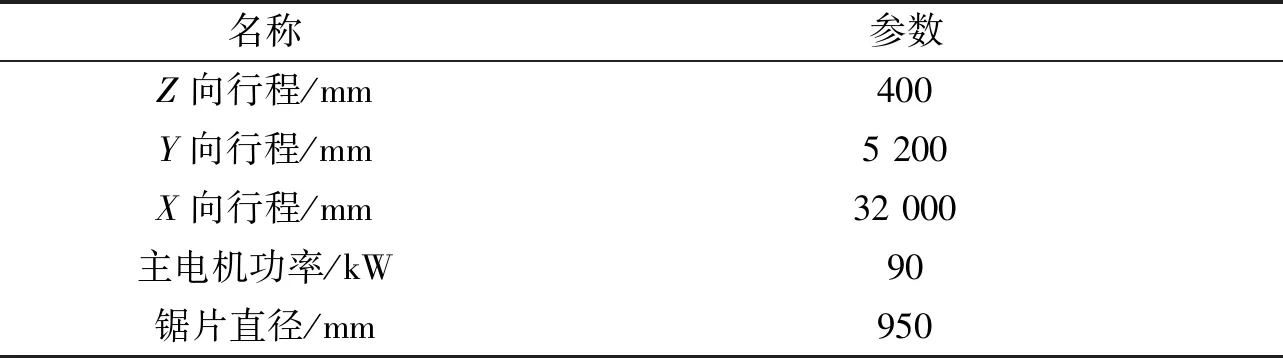

根据国内某铝业公司的实际生产要求,同时对标其国外引进的机组,确定该机组的主要技术参数如表1~3所示。

表1 板材性能参数与规格

表2 精密锯床性能参数

表3 精密锯床结构参数

2 机组结构构成和工艺流程

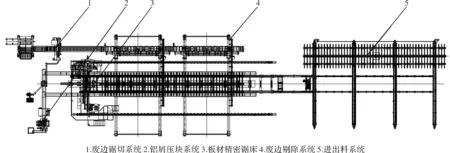

全自动305 mm铝合金板材自动锯切生产线由废边锯切系统、铝屑压块系统、板材精密锯床、废边剔除系统、进出料系统等组成。其平面布置图如图1所示。

精密锯主要包括双锯头龙门式锯机和双锯切台交替并行机构。龙门式双锯头结构锯机锯切时[2],板材静止,锯头移动。固定锯头只进行纵向切边,旋转锯头既可以纵向切边,也可以横向切定尺。进行纵向切边时双锯头同时工作,一次锯切即可满足板材定宽锯切要求。在分段定尺锯切时,旋转锯头转向90°,通过多次横向锯切完成定尺分段任务。双锯切台交替并行机构实现连续锯切功能。机组配置两套载料锯切台,通过一套周转机构可以将两套载料锯切台在锯切区与上下料区进行自动周转调换。当载料锯切台A在锯切区进行锯切作业时,载料锯切台B在备料区进行锯切成品卸料及待锯切板材上料工作。待载料锯切台A完成锯切且载料锯切台B完成上料后进行周转调换,随后载料锯切台B在锯切区锯切,载料锯切台A在备料区卸料及重新装料工作。如此可实现连续高效生产,极大提高锯机的利用率。

图1 锯切线平面布置图

铝屑压块系统采用专用的锯屑高效处理装置将锯切产生的铝屑自动压块回收。板材锯屑由锯切台下方两条纵向排屑机进行收集后送往破碎机进行破碎,破碎后的铝屑进入压块料斗。当压块机料斗达到一定的存量时,压块机自动启动。首先绞龙向预压腔送进一定量铝屑,随后预压油缸将腔内铝屑进行预挤压,之后主挤压油缸将预压后的铝屑挤入模腔进行成型,最后模腔换位完成出块工作。压块机可以连续上料,铝块交替出料,实现全自动压块。

废边剔除系统由废边自动剔除装置完成料边的分拣和回收。载料锯切台上的板材两边经过精密锯锯切后,需要移除废边方能进行横切作业。本机组通过在锯切台上方设置两套伺服驱动的机械手进行废边分离作业。锯切完成后,机械手根据锯缝的精确位置依次将锯下的两边勾取至废边运输辊道上。随后通过辊道将废边输送至废边锯机处进行分段锯切,锯下的小段最后通过合金分料机构推送至不同的合金料框。整个过程可以自动化实现。

该生产线包括板材锯切、废边处理、铝屑压块等工艺流程。

板材锯切流程:人工装料→锯切台横移至中位→锯切台牵引至锯切区→双锯头纵向定宽切边→机械手剔除左料边→机械手剔除右料边→旋转锯头转90°→旋转锯头横向定尺切段→锯切台牵引出锯切区→锯切台横移至两侧→人工卸料。

废边处理流程:(机械手剔除料边)→料边放置在废边辊道上→辊道输送料边至定尺挡板处→夹紧机构夹紧→废边锯机进给锯切→让刀→锯机退回→废边短料输出→合金分料装置推料→废边短料入筐。

铝屑压块流程:(锯切产生铝屑)→导槽引至两条纵向排屑机→集中至横向排屑机→破碎机破碎→送进装置送至预压腔→预压油缸预压→成品油缸压块→换模→出铝块。

3 技术创新点

3.1 全自动精密锯切

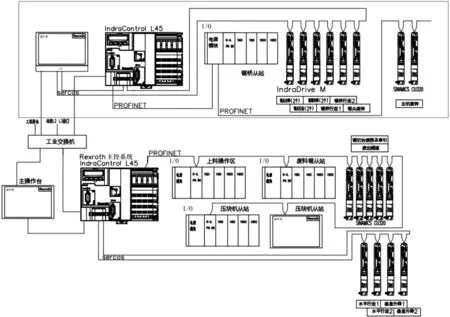

精密锯系统CNC与PLC融合控制系统。精密锯主锯电气系统是经二次开发的力士乐多轴CNC数控系统[3]。该数控系统主要控制13台伺服电机和两台圆盘锯主锯电机,伺服电机驱动该锯机的锯头的升降、横移、行走、旋转,锯罩的随动和勾边机械手的升降、横移等动作,主电机驱动器为西门子S120系列。通过该套系统完成主锯的自动化切割,满足用户铝合金板材参数化锯切的工艺要求。精密锯辅机由一套通用PLC系统构成,该套PLC系统实现了上下料转运车、铝屑压块机、废料机械手等部分的自动化运转。通过主锯CNC控制系统和辅机PLC系统的通讯,完成对整套设备的自动化控制。CNC与PLC系统的相互融合是在该类型设备上的首次应用。

图2 锯切线自动化系统网络图

图3 板材坐标点测量原理图

精密锯X轴采用双齿机械消隙机构。本精密锯为龙门式锯机,X轴进给行程较长,故采用高精度齿轮齿条进行传动。为保证锯切精度X1轴和X2轴需要有较高的同步性,这就要求控制齿轮齿条啮合过程中的反向间隙[5-6],用以降低频繁正反转时因反向间隙引入的传动误差和刚度损失。本设备采用了伺服驱动的双齿机械消隙机构进行X轴的驱动进给,其原理如下:伺服电机通过联轴器连接中间驱动轴,在驱动轴上安装两个驱动齿轮,两个驱动齿轮分别将动力传递给同时与齿条啮合的驱动齿1和驱动齿2。在设备安装时驱动轴上的离合齿可以调整相位后锁死,使得驱动齿1与齿条的啮合面位于左侧,齿侧间隙处于右侧,同时驱动齿2与齿条的啮合面位于右侧,齿侧间隙处于左侧。如此,齿轮向右运行时驱动齿1驱动进给,驱动齿2消隙。齿轮向左运行时驱动齿2驱动进给,驱动齿1消隙。通过消隙机构及数控系统自身的超精插补定位、双轴伺服同步、传动间隙补偿[7,8]等手段,精密锯在重载锯切下的精度及稳定性保持[9,10]取得了较为理想的效果。

图4 双齿消隙机构原理图

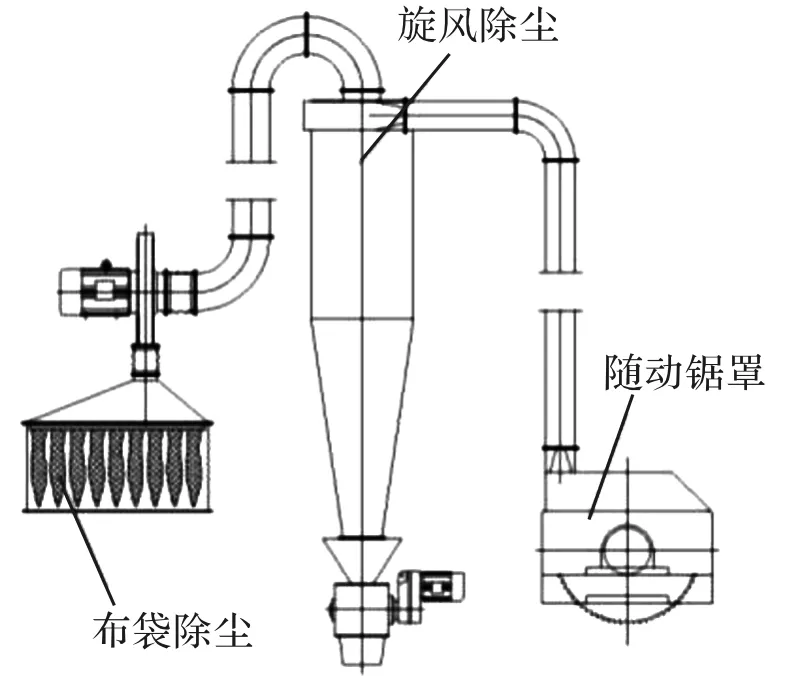

3.2 锯切铝粉尘收集

在锯机的龙门梁上,为每个锯头单独设置一套吸屑除尘系统[11]。该系统由串联的旋风分离器与袋式除尘系统组成。在锯头处设置一个能随板材厚度升降并连接除尘系统的锯罩。锯切时,飞舞的锯屑通过锯罩内的吸屑口进入除尘系统中,较大的铝屑被旋风分离器捕获从而落入排屑机中,较小的粉尘通过后置的布袋除尘装置阻挡。通过该除尘系统,锯切粉尘排放有明显的改观。

图5 吸屑除尘系统示意图

3.3 恒尺寸高密度压块

在锯切过程中,由于板材材质、规格及热处理状态的不同会产生不同的锯屑,有粉末状的、颗粒状、带状及团状。为了使不同的铝屑最终挤压出密度相同、厚度均匀的铝块,压块机采用铝屑两级压制和动态调整进给量的设计及控制[12]。

(1)铝屑进行破碎后两级压制。在压块机的进料斗上设计一个四轴破碎机,当成团状或带状的大铝屑经过破碎机后,通过筛网的分选,铝屑被撕碎成尺寸小于筛网孔的小料,如此可以使得进入压块机的铝屑尺寸及密度均一性得到极大的提高。破碎后的铝屑由液压系统[13]通过预压及成型压制两级加压得到密度较高的铝块。

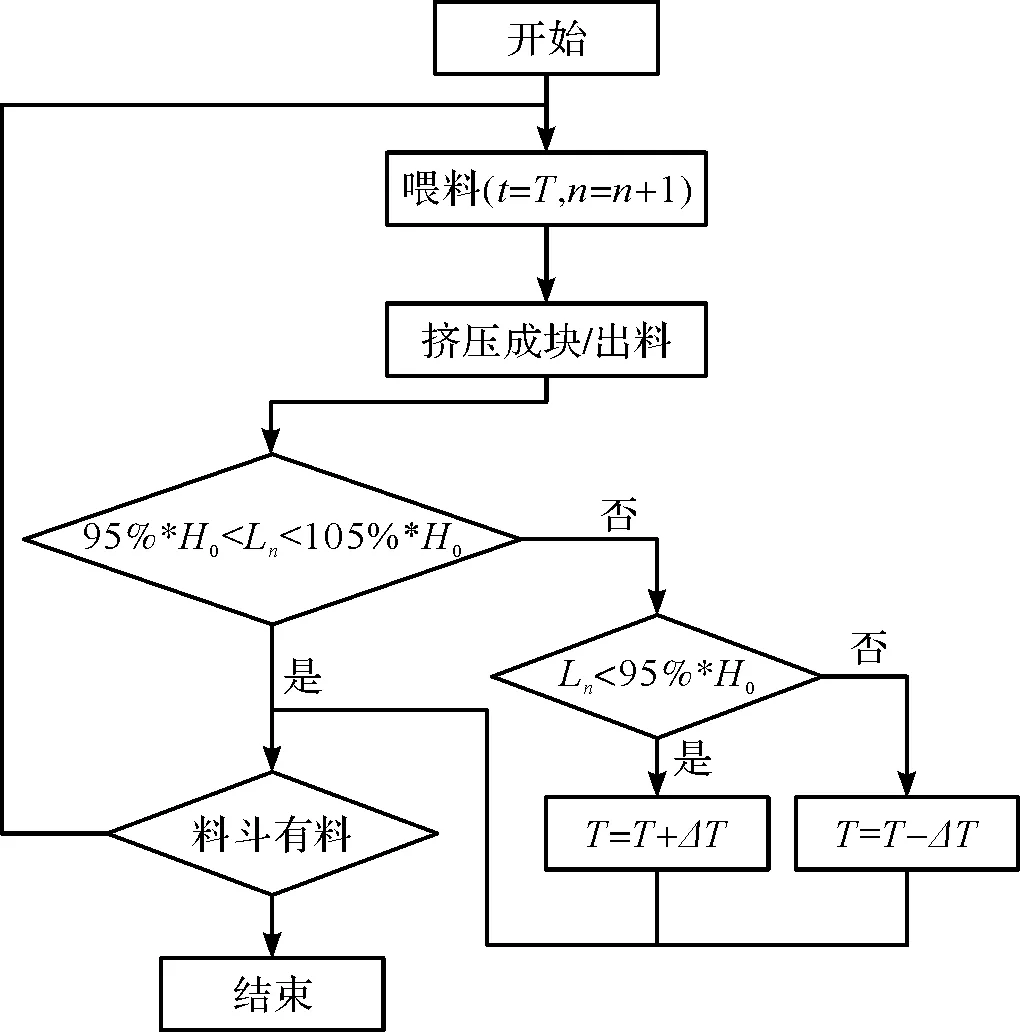

(2)铝屑送进量进行动态调整。压块机的挤压油缸上安装位移传感器,通过位移传感器可以实时测量出当前挤出铝块的厚度。在压块开始时,设定一个初始的铝屑喂料量,压块时通过上三次的铝块的厚度数据来确定当前的喂料量,每运行一次,当前的喂料量都进行一次迭代。通过这种自学习的方式可以使得铝块厚度在一个可接受的小范围内波动。

图6 压块尺寸控制流程图

图6中,T为喂料时间;H0为铝块的目标厚度;Ln=(Ln-1+Ln-2+Ln-3)/3为最近一次铝块实际厚度;ΔT为喂料时间调整量。

4 结束语

该自动锯切生产线各项验收考核参数均满足设计要求,已经稳定运行两年多。铝合金板材精密锯切线的成功国产化极大降低相关企业的设备成本,提升了我国铝合金中厚板生产水平和竞争力,对当前国家装备制造业中高端专用数控机床领域补齐短板有重要意义。