限制性模压强塑性变形对7075铝合金厚板晶粒细化效果研究

成子豪,吴广善,陈飞

限制性模压强塑性变形对7075铝合金厚板晶粒细化效果研究

成子豪,吴广善,陈飞

(上海交通大学 模具CAD国家工程研究中心,上海 200030)

研究热轧态7075铝合金厚板经限制模压变形后微观组织演变情况。利用ABAQUS有限元软件对限制模压变形压弯过程进行模拟仿真,得到限制模压压弯试样等效应变分布情况,对160 mm× 160 mm×15 mm的7075铝合金试样分别开展限制与非限制性模压变形物理实验。380 ℃时非限制性模压变形试样变形至4道次发生明显开裂,限制模压变形试样变形至5道次未出现裂纹。2种变形方式均可实现组织晶粒细化,与非限制性模压变形试样相比,限制模压变形试样组织晶粒细化效果更显著,且组织中不同角度晶界分布更均匀,晶体取向更集中。

强塑性变形;限制模压;晶粒细化;7075铝合金

相较于传统的金属材料,超细晶材料(UFG)以其优异的力学性能受到广大科研工作者的青睐[1-3]。大塑性变形(SPD)技术可以使变形材料获得较大的剪切应变,从而能够有效细化组织晶粒,因此被认为是当前制备块状UFG材料最有效的途径之一[4-7]。常见的SPD方法主要包括高压扭转[8-9]、等径角挤压[10-11]、多向锻造[12]及限制性模压等。其中高压扭转和等径角挤压只能生产较小尺寸的UFG材料,不可用于制备块体超细晶材料;多向锻造细化晶粒能力相对较弱并且制备的材料存在组织不均匀现象。

限制模压变形(CGP)作为一种新型的SPD方法,在制备大体积UFG金属板材方面具有明显优势[13]。该方法利用一套压弯模具和压平模具对试样反复施加纯剪切变形,能够在基本不改变试样原始尺寸和形状的情况下,在材料内部累积大量剪切应变,从而达到细化晶粒的目的。

根据变形过程中模具侧壁是否对试样水平方向位移进行限制,CGP工艺可以分为完全限制模压变形(FCGP)[14]、半限制模压变形(SCGP)[15]和非限制模压变形(UGP)[16-17]。SCGP去掉了模具侧壁对试样前后位移的限制,UGP则取消了模具对试样水平位移的所有限制。

现有的CGP相关研究主要集中于金属薄板经模压变形后实现组织性能的改善,对中厚板的研究相对较少。文中选取厚度为15 mm的铝合金厚板为研究对象,通过实验对比研究了FCGP和UGP变形后试样晶粒细化效果。

1 实验

1.1 模具与材料

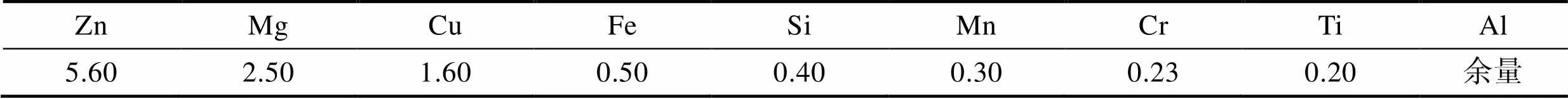

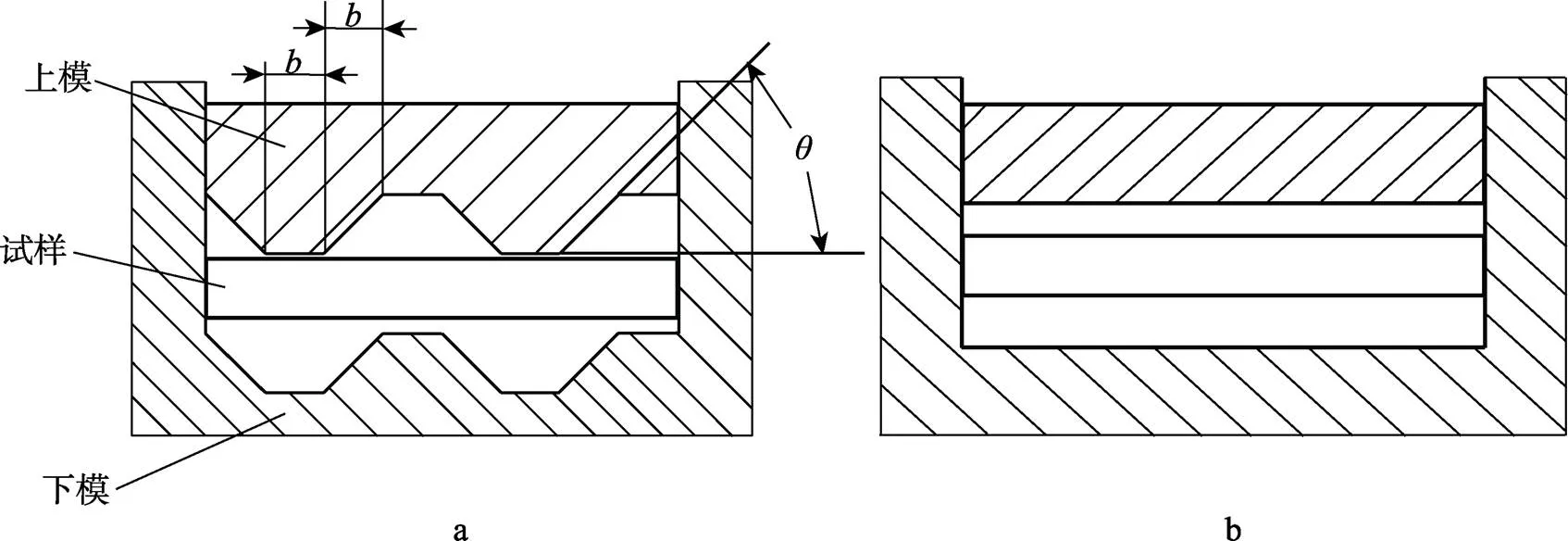

实验材料为热轧态商用7075铝合金板材,其主要化学成分如表1所示,将板材切割成尺寸为160 mm×160 mm×15 mm的方形试样。实验采用的CGP模具如图1所示,模具斜面角为=45°,模具齿宽为=20 mm。

表1 Al7075的化学成分(质量分数)

Tab.1 Chemical composition of Al7075 (mass fraction) %

图1 CGP模具示意图

1.2 限制模压变形工艺的原理及有限元模拟

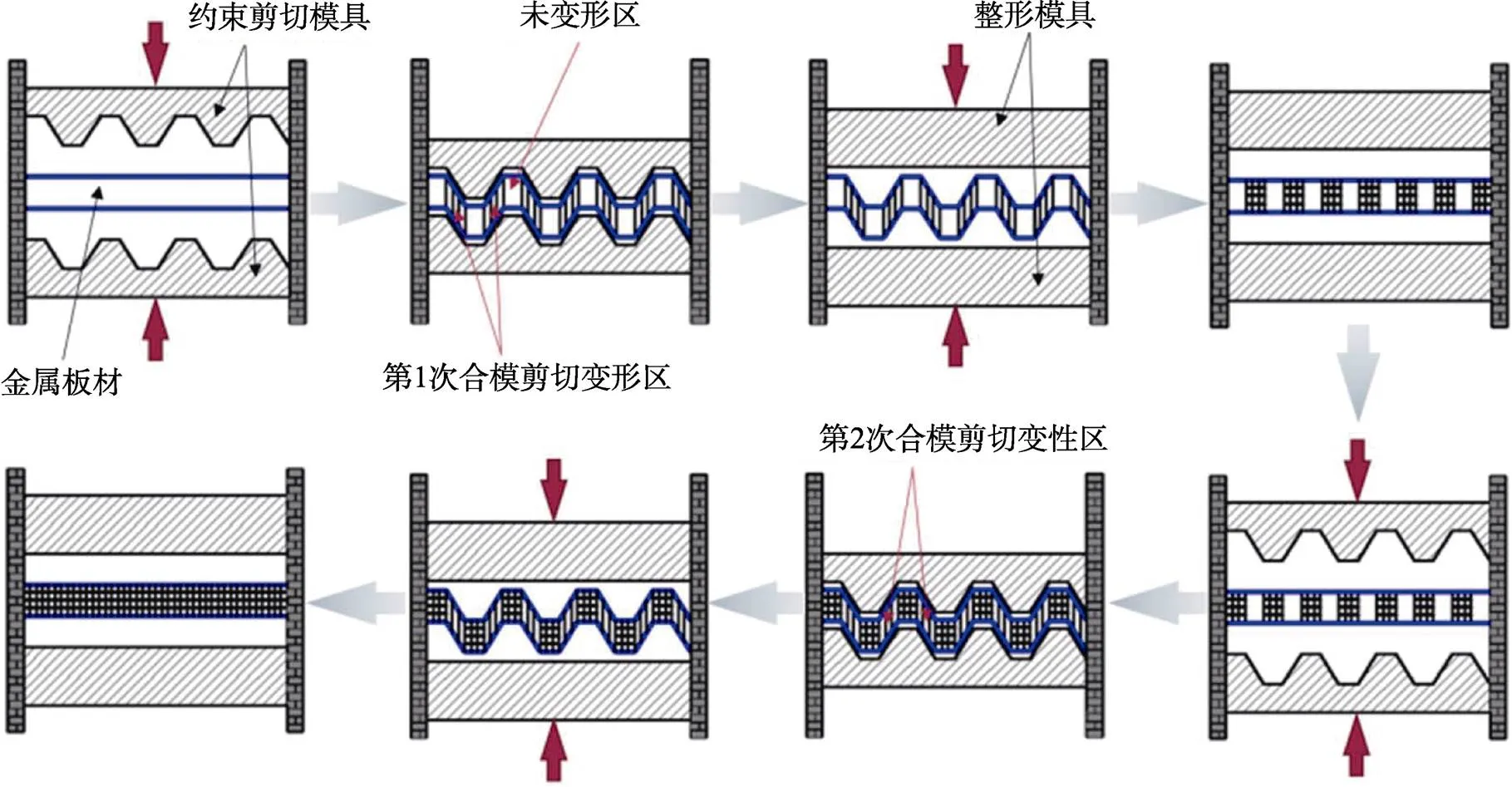

CGP工艺流程由1套压弯模具和1套压平模具完成。一个CGP道次包括4次压制变形:第1次变形是将一定尺寸的板材试样放置于压弯模具中进行局部压弯变形,试样的倾斜部分承受纯剪切变形,而试样的水平部分未发生变形;第2次变形是将弯曲试样放入压平模具中进行压平变形;第3次变形是将模压试样绕平面法向(轴)旋转180°后重新放入压弯模具进行变形;第4次变形是再次使用压平模具进行压平。FCGP与UGP工艺的区别主要体现在压平阶段,试样平面方向位移有无受到模具侧壁的限制。图2为FCGP变形过程,试样平面方向(向与向)的位移均受到模具侧壁的限制。

因为压弯模具齿形具有非对称性,原本未发生变形的区域在旋转180°后,在第3次变形中发生压弯并在第4次变形中发生压平,经历了与已变形区域相同的剪切变形,最终在整个试样上均匀地累积等量的等效塑性应变。

基于ABAQUS/Explicit求解器,选取二维条件下的平面应变模型,建立单道次CGP工艺压弯变形的有限元分析模型。图3为一次CGP压弯变形试样的等效应变分布云图,可以看出,试样主要分为剪切变形区、非变形区与临界变形区,由于临界变形区的存在,实际变形结果与理论情况存在一定的差异。试样的倾斜部分,即所谓的剪切变形区的等效应变分布不均匀,由内向外逐渐降低,极值出现在剪切变形区的心部,约为0.9,而非理论计算值的0.58。理论上的非变形区也累积了一定的等效应变,说明该区域发生了塑性变形,同时该区域的应变分布也不均匀,靠近压弯模具凸齿侧的等效应变几乎为0,沿方向逐渐升高,在靠近压弯模具凹齿侧达到该区域应变极值,约为0.3。临界变形区位于剪切变形区与非变形区之间,是由两者相互作用形成的。

图2 FCGP工艺原理

图3 一次压弯CGP试样的等效应变

2 结果与分析

2.1 实验试样形貌

常温下该合金材料塑性较差无法进行CGP变形,因此将试样加热至380 ℃,保温30 min,对试样分别进行FCGP与UGP变形实验。变形时压弯模具的齿形方向与试样的轧制方向平行,试样表面出现明显的宏观裂纹后停止变形。UGP变形4道次发生完全开裂,而FCGP变形至5道次未出现明显裂纹。

图4为一次压弯后的试样形貌,表面较为光滑,试样弯曲轮廓基本与模具齿形一致,试样与模具凹齿的贴合并不紧密,大致呈圆滑过渡,材料流动不充分导致试样与模具间存在“模角间隙”。模具齿形拐角处变形最为剧烈,最易出现显著宏观裂纹。

图4 一次压弯CGP试样

不同道次UGP试样的尺寸如图5所示,由于UGP变形实验取消了对试样平面方向的所有限制,因此UGP试样的几何尺寸发生了改变,主要表现为长度的增加与厚度的减小,试样经1道次变形后长度变为180 mm,4道次变形后试样长度为210 mm,此时试样发生明显开裂。同时,在压平阶段,试样在进行剪切变形的同时向两端发生滑动,试样的实际切变角小于模具齿倾角,因此其单位道次的等效应变累积降低,而FCGP变形前后试样几何尺寸基本不发生变化。

图5 不同道次UGP试样的尺寸

2.2 微观组织演化分析

2.2.1 UGP变形

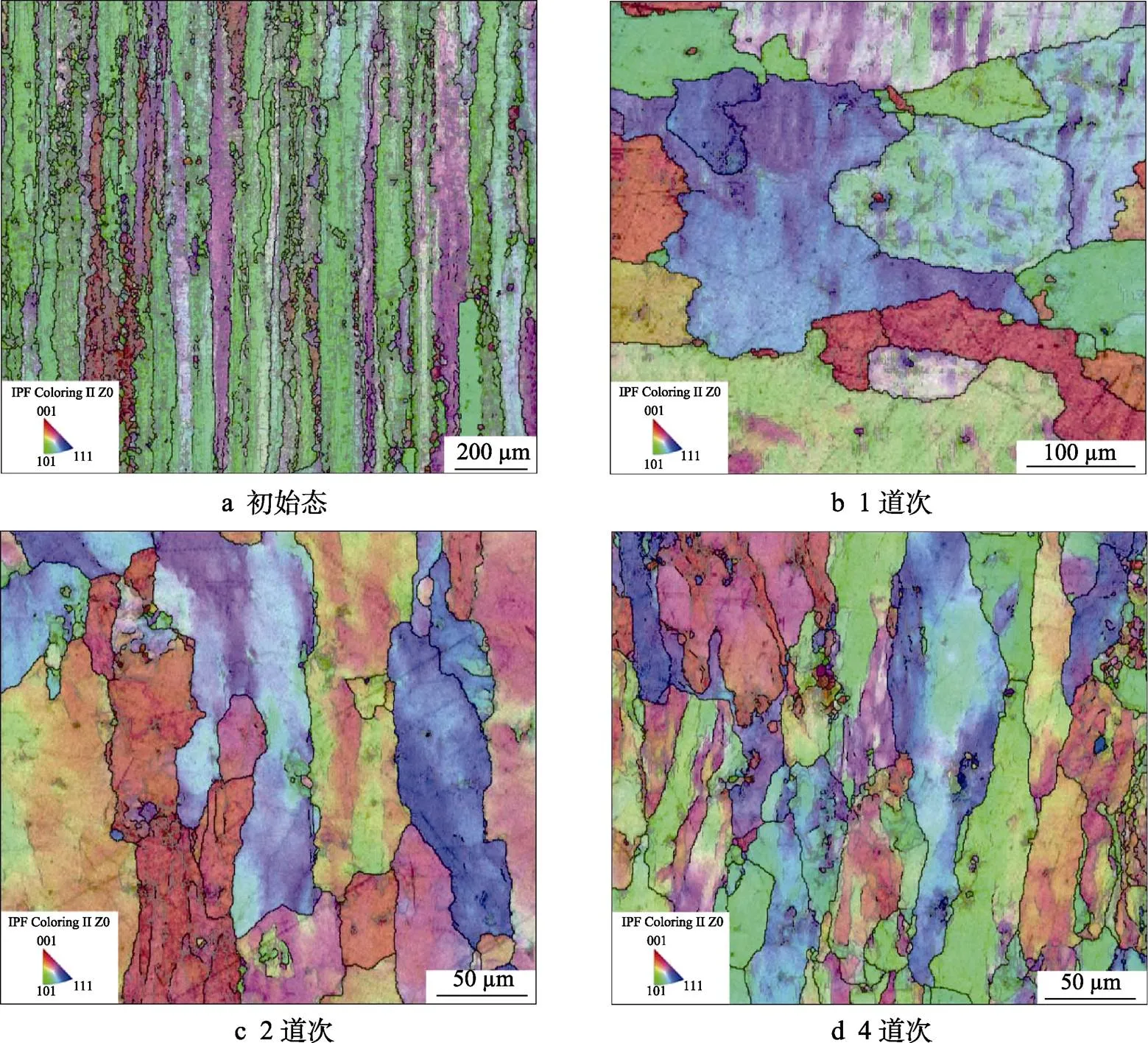

图6a为热轧态商用7075铝合金板材的初始组织,可以看出,组织沿轧制方向被拉长为长条形,最长的晶粒达1.2 mm,宽度为几十微米不等,长宽比较大,在大晶粒周围不均匀地分布着尺寸较小的细晶组织。图6b—d分别为经1、2、4道次UGP变形后试样的EBSD微观组织。第1道次变形后,晶粒尺寸迅速减小,初始组织中的长条状晶粒被横向切割,但晶粒尺寸分布不均。随着剪切变形继续进行,等效应变量继续累积,晶粒组织进一步细化。第4道次变形完成后,初始组织的长条形组织消失,晶粒尺寸进一步细化,尺寸均匀性明显提升。

图7a—d为初始组织及经1、2、4道次UGP变形后等效晶粒尺寸的分布情况,可以看出,初始材料的晶粒尺寸很不均匀,相当一部分晶粒的等效圆直径达500 μm,经1道次变形后,晶粒尺寸等效圆直径控制在250 μm以内,第4道次晶粒尺寸等效圆直径基本控制在100 μm以内,大部分晶粒等效圆直径在50 μm以内,第1道次晶粒细化效果最显著,之后变形的晶粒细化效率逐渐下降。王宗申[20]在工业纯铝的CGP变形中也得到基本一致的晶粒细化效率规律,这是因为模压变形后期的动态回复使位错湮灭速率提升、位错密度趋于稳定,最终导致晶粒细化效率降低。

图8为不同道次UGP试样的邻近对(Correlated)和随机对(Uncorrelated)的取向差分布情况。邻近对取向差可以表征晶界角度,可以看出,初始试样是以小角度晶界为主。第1道次变形后,5°~10°的小角度晶界占比减少,40°~50°的大角度晶界占比显著提升,其原因是角度较小的晶界演变为大角度晶界。图9为初始态材料的KAM(Kernel Average Misorientation)图,反映了晶粒内部位错密度及变形储能的大小,可以看出初始态材料内部储能很高,因此经1道次变形后,变形储能的耗散促使晶界角度增加。由图6c和d可知,晶粒内部生成了大量的小角度晶界,随着变形道次的增加,40°~50°的大角度晶界占比减少,其原因是变形量的增加导致更多的小角度晶界产生。

随机对与理论值曲线的偏移情况可以反映材料组织晶体取向的集中情况,由图8可以看出,初始态材料2条曲线峰值的横坐标偏移较大,表明初始态材料织构较强。随着变形道次的增加,2条曲线偏移减小并逐渐趋于一致,表明变形后材料的织构减弱,各向异性不再明显。邻近对与随机对的差异表明了不同角度晶界分布的均匀情况,差异越小表明晶界分布越均匀。由图8可以看出,随着变形道次的增加,2条曲线的差异越来越大,表明不同角度的晶界分布越不均匀。

图6 不同道次UGP试样的EBSD微观组织形貌

图7 不同道次UGP试样的晶粒尺寸分布

理论上,UGP试样较FCGP试样可以承受更多的变形次数,但受工艺过程与模具结构的限制,很难实现对变形温度的精准控制,在380 ℃温度下,试样进行4道次UGP变形就发生完全开裂。同时UGP试样长度增加,使变形区滑动,这也是导致晶粒细化效果减弱的一大原因。因此有必要开展同一温度下的FCGP实验进行对比。

图8 不同道次UGP试样的EBSD晶界取向差分布

图9 不同道次UGP试样的EBSD KAM图

2.2.2 FCGP变形

图10为380 ℃试样经5道次FCGP变形后的EBSD微观组织及晶粒尺寸分布。相比于初始组织,晶粒尺寸大幅度减小,细化效果最为显著,初始组织中的大晶粒被完全破碎,但较多晶粒仍保留长条形特征,大晶粒周围随机分布细晶。晶粒尺寸等效圆直径基本控制在100 μm以内,大部分晶粒在40 μm以内,只存在少量粗大晶粒。FCGP变形至第5道次,试样的等效应变累积高达约5.80,晶粒细化效果明显优于UGP的4道次变形。

图11为5道次FCGP试样EBSD晶界取向差分布情况,可以得知,与初始试样相比,小角度晶界占比显著降低,大角度晶界占比增加,其中50°~60°晶界占比增加最为显著,较多的小角度晶界演变为大角度晶界。与UGP变形不同的是,FCGP试样EBSD随机对取向差与理论值偏移较大,表明FCGP变形后的试样织构集中,造成这种差异的主要原因是试样在FCGP变形过程中平面位移(向与向)受到限制,组织无法择优取向。另外,邻近对与随机对取向差的差异较初始组织减小,表明试样经FCGP变形后不同角度晶界分布更均匀。

图10 5道次FCGP试样的EBSD微观组织形貌及晶粒尺寸分布

图11 5道次FCGP试样的EBSD晶界取向差分布

3 结论

1)UGP与FCGP变形均可使热轧态7075铝合金厚板实现晶粒细化,随着变形道次和变形量的增加,晶粒细化效果越好。材料的晶粒细化效果在第1道次变形最为显著,后续细化效率逐渐下降。

2)由于难以实现对UGP变形试样温度的精准控制,因此铝合金厚板UGP试样难以承受较多的变形道次。同时,变形过程中试样长度增加使变形区滑动,导致其等效应变累积降低。因此FCGP的晶粒细化能力更为突出。

3)FCGP试样中不同角度晶界分布较UGP试样更均匀,FCGP试样晶体取向较UGP试样更集中,织构更强。

[1] VALIEV R Z, ISLAMGALIEV R K, ALEXANDROV I V. Bulk Nanostructured Materials from Severe Plastic Deformation[J]. Progress in Materials Science, 2000, 45(2): 103-189.

[2] ZHU Y T, LOWE T C, LANGDON T G. Performance and Applications of Nanostructured Materials Produced by Severe Plastic Deformation[J]. Scripta Materialia, 2004, 51(8): 825-830.

[3] HUANG Yi, LANGDON T G. Advances in Ultrafine- Grained Materials[J]. Materials Today, 2013, 16(3): 85-93.

[4] HANSEN N. Hall-Petch Relation and Boundary Strengthening[J]. Scripta Materialia, 2004, 51(8): 801-806.

[5] 吴春凌, 叶邦彦. 剧烈塑性变形法制备块体纳米材料的研究与发展[J]. 热加工工艺, 2009, 38(22): 88-92.

Chun-ling, YE Bang-yan. Research and Development of Sever Plastic Deformation for Producing Bulk Nano-Structure Materials[J]. Hot Working Technology, 2009, 38(22): 88-92.

[6] VALIEV R Z, ESTRIN Y, HORITA Z, et al. Producing Bulk Ultrafine-Grained Materials by Severe Plastic Deformation: Ten Years Later[J]. JOM, 2016, 68(4): 1216-1226.

[7] 杨开怀, 陈文哲. 大体积超细晶金属材料的剧烈塑性变形法制备技术[J]. 塑性工程学报, 2010, 17(2): 123- 129.

YANG Kai-huai, CHEN Wen-zhe. Producing Bulk Ultrafine-Grained Materials by Severe Plastic Deformation[J]. Journal of Plasticity Engineering, 2010, 17(2): 123-129.

[8] ZHILYAEV A P, NURISLAMOVA G V, KIM B K, et al. Experimental Parameters Influencing Grain Refinement and Microstructural Evolution during High-Pressure Torsion[J]. Acta Materialia, 2003, 51(3): 753-765.

[9] 薛克敏, 张君, 李萍, 等. 高压扭转法的研究现状及展望[J]. 合肥工业大学学报: 自然科学版, 2008, 31(10): 1613-1616.

XUE Ke-min, ZHANG Jun, LI Ping, et al. State-of-the- Art of High-Pressure Torsion and Its Future Expectation[J]. Journal of Hefei University of Technology: Natural Science, 2008, 31(10): 1613-1616.

[10] AZUSHIMA A, KOPP R, KORHONEN A, et al. Severe Plastic Deformation (SPD) Processes for Metals[J]. CIRP Annals-Manufacturing Technology, 2008, 57(2): 716-735.

[11] SEGAL V M. Materials Processing by Simple Shear[J]. Materials Science & Engineering A, 1995, 197(2): 157-164.

[12] 郭强, 严红革, 陈振华, 等. 多向锻造技术研究进展[J]. 材料导报, 2007, 21(2): 106-108.

GUO Qiang, YAN Hong-ge, CHEN Zhen-hua, et al. Research Progress in Multiple Forging Process[J]. Materials Review, 2007, 21(2): 106-108.

[13] SHIN D H, PARK J J, KIM Y S, et al. Constrained Groove Pressing and Its Application to Grain Refinement of Aluminum[J]. Materials Science & Engineering A, 2002, 328(1): 98-103.

[14] 杨开怀, 彭开萍, 陈文哲. 模具结构对反复模压变形5052铝合金显微组织的影响[J]. 材料热处理学报, 2011, 32(6): 103-108.

YANG Kai-huai, PENG Kai-ping, CHEN Wen-zhe. Influence of Die Construction on Microstructure of 5052 Aluminium Alloy Processed by Repetitive Groove Pressing[J]. Transactions of Materials and Heat Treatment, 2011, 32(6): 103-108.

[15] MORATTAB S, RANJBAR K, REIHANIAN M. On the Mechanical Properties and Microstructure of Commercially Pure Al Fabricated by Semi-Constrained Groove Pressing[J]. Materials Science & Engineering A, 2011, 528(22): 6912-6918.

[16] KRISHNAIAH A, UDAY C, VENUGOPAL P. Production of Ultrafine Grain Sizes in Aluminium Sheets by Severe Plastic Deformation Using the Technique of Groove Pressing[J]. Scripta Materialia, 2005, 52(12): 1229-1233.

[17] KRISHNAIAH A, CHAKKINGAL U, VENUGOPAL P. Applicability of the Groove Pressing Technique for Grain Refinement in Commercial Purity Copper[J]. Materials Science & Engineering A, 2005, 410: 337-340.

[18] SHIRDEL A, KHAJEH A, MOSHKSAR M M. Experimental and Finite Element Investigation of Semi-Constrained Groove Pressing Process[J]. Materials & Design, 2010, 31(2): 946-950.

[19] 杨开怀, 陈文哲. 变形方式对模压变形5052铝合金影响的有限元模拟与试验研究[J]. 材料研究学报, 2011, 25(6): 625-629.

YANG Kai-huai, CHEN Wen-zhe. Finite Element Simulation and Experimental Research on the Influence of Pressing Mode on 5052 Aluminum Alloy Processed by Groove Pressing[J]. Chinese Journal of Materials Research, 2011, 25(6): 625-629.

[20] 王宗申. 金属板材限制模压变形工艺的实验与数值模拟研究[D]. 济南: 山东大学, 2014: 67.

WANG Zong-shen. Experimental and Numerical Study on Constrained Groove Pressing of Sheet Metals[D]. Jinan: Shandong University, 2014: 67.

Grain Refinement Effect of 7075 Aluminum Alloy Thick Plate by Constrained Groove Pressing with Severe Plastic Deformation

CHENG Zi-hao, WU Guang-shan, CHEN Fei

(National Die & Mold CAD Engineering Center, Shanghai Jiao Tong University, Shanghai 200030, China)

The work aims to study the microstructure evolution of hot rolled 7075 aluminum alloy thick plate after constrained groove pressing deformation.The finite element software ABAQUS was used to simulate the bending process of the constrained groove pressing, and the equivalent strain distribution of the constrained groove pressing and bending samples was obtained. The constrained and unconstrained groove pressing physical experiments were carried out on the 160 mm× 160 mm×15 mm 7075 aluminum alloy samples respectively.At 380 ℃, obvious cracking occurred in the unconstrained groove pressing after 4 passes of deformation, and no cracks appeared in the constrained groove pressing after 5 passes of deformation. Both of the two deformation modes can achieve grain refinement. Compared with the unconstrained groove pressing sample, the grain refinement effect of the constrained groove pressing sample is more significant, the distribution of grain boundaries at different angles in the microstructure is more uniform, the crystal orientation is more concentrated.

severe plastic deformation; constrained groove pressing; grain refinement; 7075 aluminum alloy

10.3969/j.issn.1674-6457.2022.04.005

TG146.2+1

A

1674-6457(2022)04-0038-08

2022-02-27

国家自然科学基金(U2037204)

成子豪(1998—),男,硕士生,主要研究方向为金属剧烈塑性变形方法。

陈飞(1982—),男,博士,研究员,主要研究方向为金属热变形过程微观组织演变与预报、材料柔性化加工方法与装备。

责任编辑:蒋红晨