TA15/Ti2AlNb四层空心舵翼超塑成形/扩散连接工艺研究

武永,周贤军,吴迪鹏,秦中环,李保永,陈明和

TA15/Ti2AlNb四层空心舵翼超塑成形/扩散连接工艺研究

武永1,周贤军1,吴迪鹏1,秦中环2,李保永2,陈明和1

(1. 南京航空航天大学 机电学院,南京 210016;2. 北京航星机器制造有限公司,北京 100013)

研究TA15/Ti2AlNb异种合金四层空心舵翼件成形/扩散连接工艺,获得合理的工艺参数,掌握塑性变形和扩散连接规律,推动异种合金轻量化中空结构件的应用。采用MSC.Marc有限元仿真了TA15/Ti2AlNb异种合金四层空心舵翼超塑成形/扩散连接工艺过程,根据2种材料的高温变形规律优化出气压加载曲线,开展了空心舵翼的超塑成形/扩散连接实验研究,测试了舵翼的壁厚分布,分析了焊缝的金相组织。成功制备了TA15芯板直立筋良好、三角区宽度仅1.1 mm的四层空心舵翼,面板最大减薄率为20.0%,芯板最大减薄率为54.2%,芯板与面板之间扩散连接区域的焊合率为46.8%~98.6%。超塑成形/扩散连接工艺可制造TA15/Ti2AlNb异种合金空心结构,2种合金高温流动应力的显著差别避免了表面沟槽缺陷,但当整形压力和保压时间不足时,四层结构内各处扩散连接焊合率存在不稳定性。

钛合金;Ti2AlNb合金;超塑成形/扩散连接;焊合率

随着飞行器速度的不断提高,飞行器舵翼等构件的工作环境更加恶劣[1-2],对耐高温、轻质和高尺寸精度等性能有了更高的要求[3]。采用超塑成形/扩散连接工艺(SPF/DB)可制备出高精度、高可靠性的低成本钛合金四层空心舵翼、整体壁板、口盖等零件[4],比传统的蒙皮和骨架装配制造的方法更具强量化优势,具有广阔的应用前景[5-6]。

部分学者已研制出TC4[7-9]、TA15[10-12]和TC31[13]等钛合金的四层空心舵翼,常见的制造缺陷有表面沟槽、三角区空隙较大、扩散焊接质量差和晶粒粗大等,也成为了四层结构制备的难点。李保永等[14]分析了四层结构SPF/DB工艺表面沟槽缺陷的形成机理,当面板/芯板厚度较小或板料间摩擦较大时,面板在压应力作用下失稳起皱,并逐渐形成沟槽缺陷,并基于研究结果提出了增加背压或提高面板/芯板厚度比的方法。李保永等[15]在研制TA15/Ti60异种合金四层空心舵翼时发现,利用Ti60钛合金面板比TA15钛合金芯板的高温流动应力大的特点,可有效抑制面板的沟槽缺陷,利用Ti60钛合金在550~600 ℃下耐高温性能良好和舵翼表面温度高于内部温度的梯度温度分布特点,可既保证舵翼的高温服役性能,又巧妙利用TA15芯板优异的超塑变形性能。

以O相和B2相为基体的Ti2AlNb金属间化合物具有良好的高温抗蠕变性能和强度,可在650 ℃以上的高温环境长期服役。Ti2AlNb基合金的超塑成形温度高、变形抗力大、超塑性能不佳等特点限制了Ti2AlNb合金四层空心舵翼的SPF/DB工艺的应用[16-19]。采用异种合金板料SPF/DB工艺制备梯度耐高温舵翼件,有利于抑制面板沟槽缺陷,扩大SPF/DB工艺的适用范围,又可为梯度耐高温结构和轻量化结构提供新思路。文中以Ti2AlNb薄板为面板,以TA15薄板为芯板,采用SPF/DB工艺制备TA15/Ti2AlNb异种合金的四层空心舵翼,可充分发挥Ti2AlNb合金良好的耐高温性能与TA15合金优异的超塑变形性能。在变形温度下,Ti2AlNb合金流动应力显著高于TA15合金,这抑制了Ti2AlNb面板表面缺陷,可制造表面质量好、尺寸精度高的零件。为此,开展了TA15/Ti2AlNb异种合金的SPF/DB工艺的有限元仿真与实验研究,验证梯度耐高温舵翼SPF/DB工艺的可行性,为工业应用提供理论与实验支撑。

1 实验

1.1 材料

实验板材为宝钛Ti2AlNb和TA15轧制板。Ti2AlNb板材名义成分为Ti-22Al-24Nb-0.5Mo,厚度为1.1 mm。TA15名义成分为Ti-6.5Al-2Zr-1Mo-1V,厚度为1.2 mm。

1.2 有限元仿真

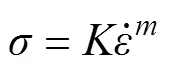

采用MSC.Marc有限元软件对Ti2AlNb面板与TA15芯板的超塑成形过程进行仿真,舵翼模拟件面板与芯板的尺寸如图1所示。舵翼展长194 mm,弦长310 mm,最大厚度为30 mm,最深处曲面边缘距离曲面中心10 mm,舵翼面边缘夹角为10°。内部填充48 mm×48 mm的空心夹层格,扩散连接区域如图1b中的网格线所示,焊接宽度为3 mm。因Ti2AlNb和TA15的最佳超塑性变形温度差异较大,为提高Ti2AlNb面板尺寸精度,避免TA15芯板晶粒过度粗大,选择采用分步法制造四层舵翼件。首先,在950 ℃气胀成形出Ti2AlNb面板,在920 ℃和2 MPa压力条件下预先将芯板扩散连接,再装配封焊预成形面板和预先焊接芯板,放入930 ℃下按照预设气压加载路径进行超塑成形/扩散连接,待成形结束后炉冷取件。

图1 四层空心舵翼模拟件坯料及三维示意图

1.3 超塑成形/扩散连接实验

采用南京航空航天大学的真空SPF/DB机床开展实验,最高工作温度为1 300 ℃,温度控制精度为±5 ℃,平台尺寸为600 mm,配有高精度程控气压加载系统,设有2路气路进出口。实验前,采用HF和HNO3溶液对Ti2AlNb和TA15板材毛坯进行酸洗处理。采用线切割切开成形得到舵翼,通过千分尺测量舵翼壁厚分布。采用线切割在舵翼典型位置取样,经过电解抛光和Kroll试剂腐蚀后,采用金相显微镜观察微观组织。

2 结果与分析

2.1 有限元仿真结果

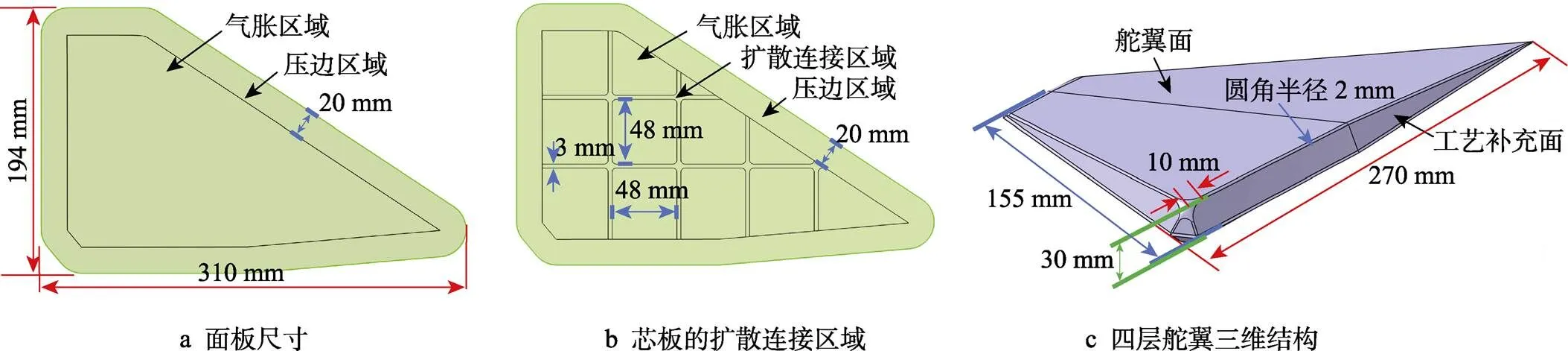

高温单向拉伸实验结果表明,Ti2AlNb板材在950 ℃和应变速率0.001 s−1下的伸长率为136%。TA15钛合金在930 ℃和应变速率0.001 s−1下的伸长率为639%,初步判断其满足30 mm厚的四层空心舵翼超塑成形要求。控制0.001 s−1的恒定应变速率,采用MSC.Marc仿真软件的超塑成形控制模块反求出超塑成形气压加载曲线。考虑到实验设备的安全性,设定Ti2AlNb面板最大胀形气压为3 MPa,保压时间为10 min,气压加载曲线如图2a所示。设定TA15芯板最大胀形气压为2 MPa,保压时间为2 h。为避免TA15芯板超塑气压胀形的破裂缺陷,在0.8 MPa气压下增加0.5 h调整平台,在1.5 MPa气压下增加1 h调整平台,气压加载曲线如图2b所示。

图3a为按照图2a的气压加载路径得到的Ti2AlNb面板超塑成形仿真结果。由于Ti2AlNb在950 ℃的变形抗力仍较大,在3 MPa下胀形10 min,舵翼圆角仍未完全贴模,在圆角处的最大应变量为0.14。沿着图3a中舵翼面板的虚线方向测量壁厚,结果如图3b所示。随着气胀压力升高,板料变形明显,各区域先后减薄。在1 950 s后,主要的变形集中于圆角区域的整形。在2 600 s时,面板厚度在0.95~ 1.1 mm内分布,在圆角区域定点材料处最薄,最大减薄率为18.2%,这在Ti2AlNb板材950 ℃的成形极限范围内,但由于成形时间太短,材料的贴模效果一般,最深处圆角曲面边缘到中心的距离超过了15 mm。

图2 四层舵翼的面板与芯板压力加载曲线

图3 四层空心舵翼面板仿真结果

图4为TA15芯板在图2b气压加载路径下超塑成形的仿真结果。直立筋处TA15成形质量良好,芯板与面板紧密贴合,圆角充填效果较好。图4a为芯板的壁厚分布结果,沿舵翼弦长与展长方向测量线壁厚分布如图4b和图4c所示。芯板壁厚在扩散焊位置变化显著,呈周期性交替变化,各胞体的圆角处材料减薄率最大。对于单个TA15胞体的超塑成形,胞体中心最先贴模,然后周边逐渐贴模,最后完成圆角充填成形。在三角区圆角以及筋条边缘位置,随着TA15钛合金板材不断充填圆角,变形量不断增大,板料厚度会随着成形的进行发生急剧变化,由1 800 s时的0.8~0.9 mm迅速下降至3 600 s时的0.4~0.5 mm。在3 600 s后,网格胞体之间相互充分贴合,只有圆角与筋条边缘处进一步减薄,这是小圆角不同充填成形的结果,也是TA15芯板最易发生破裂的位置。

在舵翼最厚区域,TA15的壁厚为0.75 mm,减薄率为37.5%,真实应变为0.39。在舵翼最深处的直立筋贴模圆角处,TA15板料壁厚为0.28 mm,减薄率为76.7%,真实应变为1.26。在TA15芯板直立筋十字交叉的贴模圆角处,随超塑气胀成形的进行,4个胞体圆角不断减小,圆角壁厚减小至0.26 mm,最大减薄率为78.3%,真实应变为1.52。高温单向拉伸结果表明,在930 ℃和应变速率0.001 s−1条件下,TA15的极限应变为2.0左右,可满足本舵翼零件的研制需求。在930 ℃和应变速率为0.001 s−1条件下,Ti2AlNb和TA15钛合金峰值流动应力分别为137 MPa和12 MPa,2种材料之间的流动应力差异抑制了面板失稳导致的表面沟槽缺陷。

图4 TA15钛合金芯板成形仿真结果

2.2 TA15/Ti2AlNb舵翼SPF/DB实验结果

按照图2的气压加压路径,采用SPF/DB工艺成功制备了TA15/Ti2AlNb异种合金四层空心舵翼,如图5所示。所成形的四层空心舵翼表面质量较好,无表面沟槽缺陷,贴模程度较好,尺寸精度较高。利用线切割将图5a中红框区域切除后,可观察到空心舵翼内部直立筋结构,如图5b所示。直立筋成形质量好,面板Ti2AlNb和芯板TA15贴合紧密,筋板的通气孔被完全打开,面板/芯板三角区和网格筋条三角区空隙很小。面板/芯板三角区圆角位置的芯板厚度为0.58 mm,三角区宽度为1.1 mm,筋条网格三角区圆角位置的芯板厚度为0.51 mm,三角区宽度为0.51 mm。

图5 TA15/Ti2AlNb四层空心舵翼成形结果

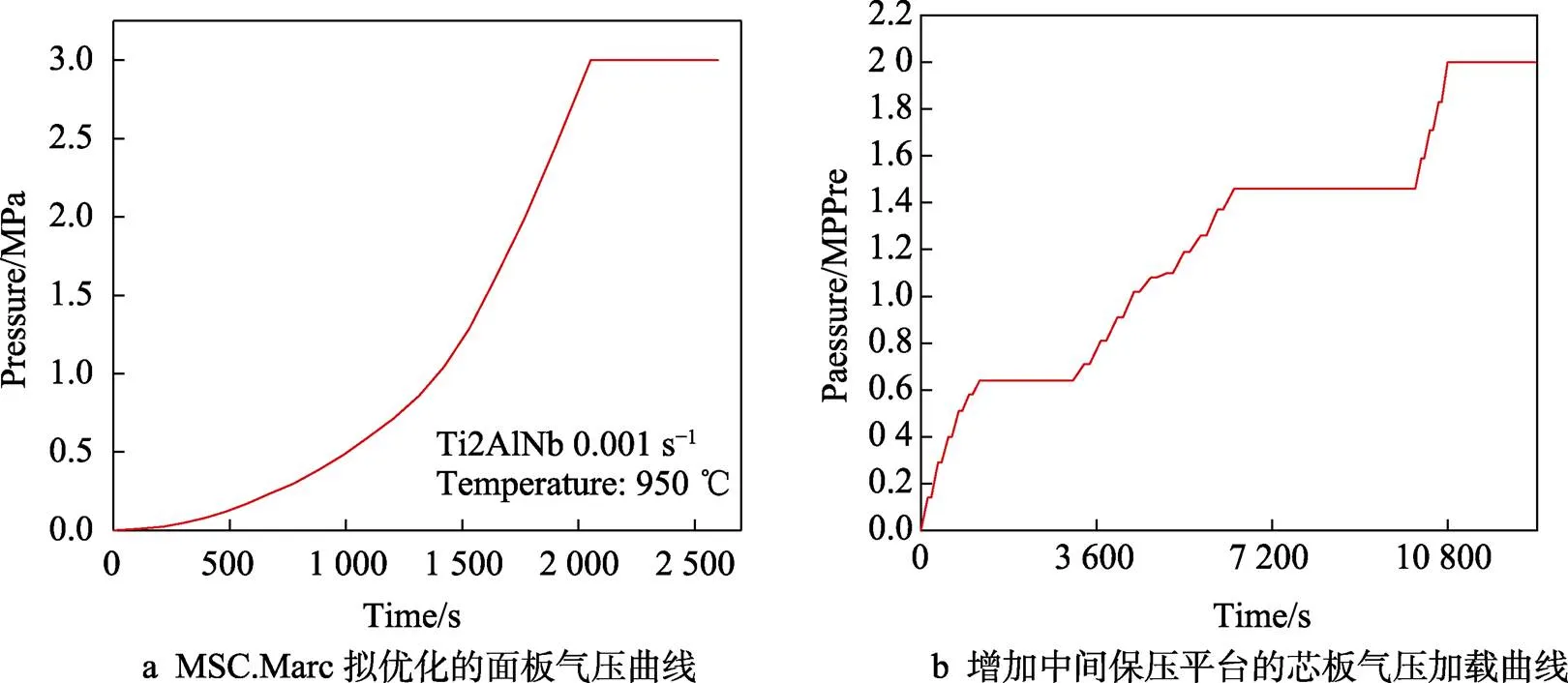

在图5b中取13个点编号后进行壁厚测量,并与仿真结果进行对比,如图6所示。图6a为Ti2AlNb面板的壁厚分布,最小壁厚在面板圆角处,壁厚为0.88 mm,减薄率为20%。仿真结果中的相同位置厚度为0.93 mm,误差仅为5.7%,证实了仿真结果的可靠性。图6b为芯板实验与仿真的壁厚对比结果,1#—3#点为压边区域,由于压边力作用,压边区域的TA15发生减薄,减薄率为8.3%。4#—9#点为面板形状影响区,实验结果与仿真结果存在一定误差,这主要是因为实验过程中面板的预成形不足,导致芯板贴合时变形较小,板料厚度较大,8#点厚度为0.91 mm,仿真结果为0.69 mm,误差达到24.1%。10#—13#点为胞体直立筋附近区域,该位置实验得到的面板深度与仿真相同,芯板成形结果与仿真结果一致,13#点为筋条圆角附近区域,板料减薄最大,厚度为0.55 mm,减薄率为54.2%。

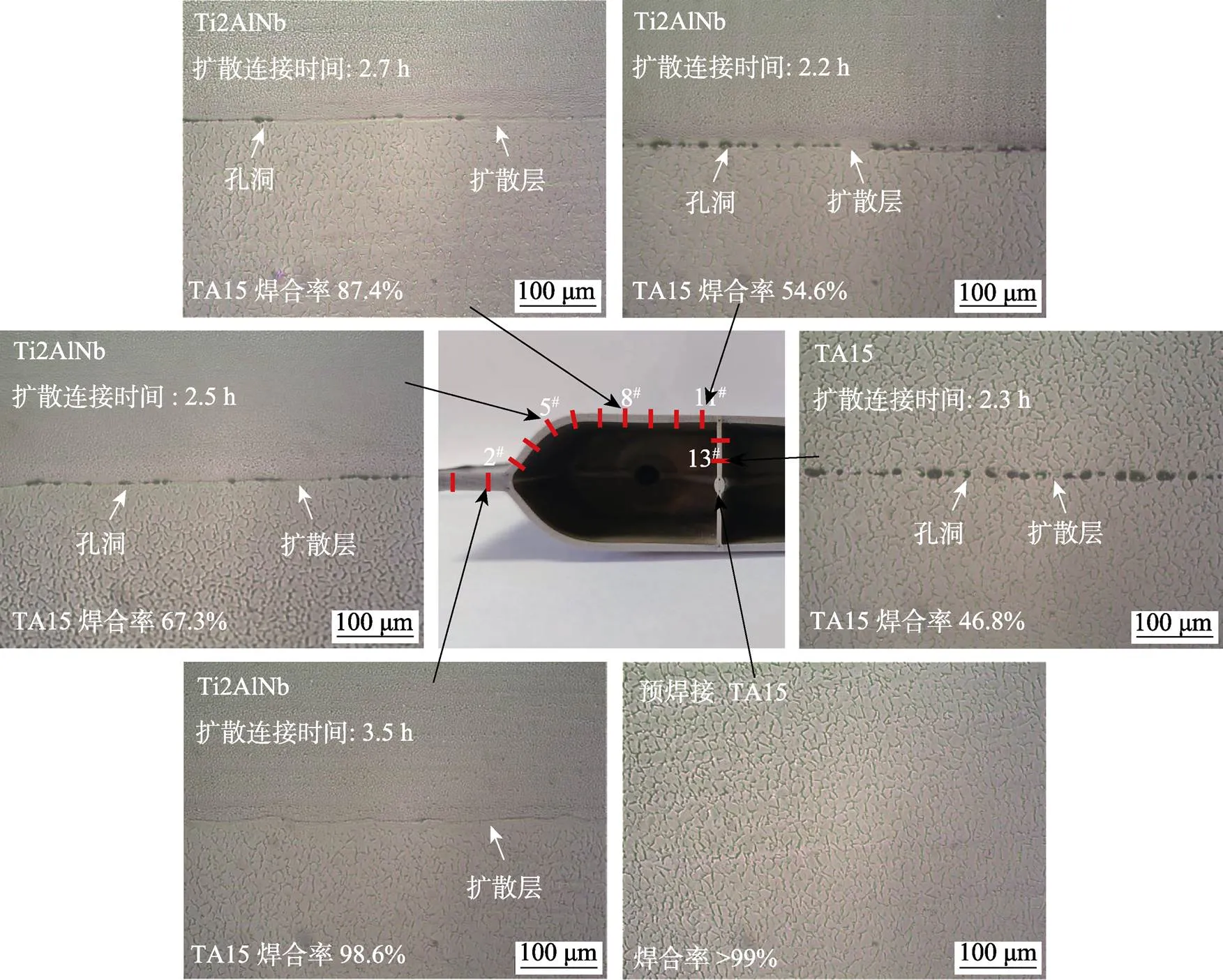

根据仿真结果,超塑成形过程中各区域的贴模时间不同,这导致各区域的扩散连接时间不同。在图5b成形件的不同位置分别取样进行金相组织观察,通过有限元仿真结果计算焊接时间,结果如图7所示。结果表明,各位置焊合率不同,扩散焊接界面的孔洞数量和形状也不同。在压边区域,Ti2AlNb和TA15扩散连接效果较好,焊合率达95%以上,焊缝成曲线形状,这是由于材料在合模力作用下发生侧向挤压变形。TA15由等轴状α相晶粒和晶界处少量的β相组成,α相晶粒尺寸约20 μm,Ti2AlNb为典型的α2、B2和O三相组织形态,晶粒尺寸细小。2种晶粒之间过渡平稳,部分区域夹杂少量等轴晶粒。预扩散连接的TA15/TA15已经无法直接观测到焊接界面,焊合率高达99%以上,其晶粒为典型的等轴状晶粒,并未出现明显的缺陷。在3#—13#点中,8#点为最先贴模区域,扩散连接时间较长,焊合率达到了87.4%,有少量的空洞,多是因为Ti2AlNb机械抛磨过程中表面粗糙度较大。焊点5#点和11#点扩散连接时间较短,焊合率较低。11#点由于靠近三角区,在成形较长时间后才贴模,扩散连接时间仅2.2 h左右,扩散连接压力为1.5~2 MPa,焊合率只有54.6%。通过有限元仿真结果发现,13#点的接触时间也较长,但焊合率也较差,仅为46.8%,且很难发现连续的焊缝,多为空洞与焊点均匀交替,这主要归咎于2个原因:①晶粒粗大的TA15钛合金经过超塑胀形后,表面粗糙度增加,导致焊合率下降;②已经成功焊合的位置,在后续的塑性变形过程中,表面积增大,焊合位置又萌生新的空洞,持续的变形阻碍了扩散连接稳定进行。所研制三角区很小、成形精度较高的四层结构微观组织结果表明,经过超塑变形的TA15薄板,其晶粒粗化和表面平整度下降,也影响了后续的扩散连接。实验结果也间接表明,在超塑成形/扩散连接工艺中,当成形零件的三角区尺寸较大时,该零件的扩散连接焊合率大概率不高,但当成形零件的三角形区尺寸较小时,其焊合率也不一定高。为充分保证各区域焊合率,后续可研究原始坯料表面处理、增大保压压力、延长保压时间对四层板内部焊合率的影响。

图6 成形后TA15/Ti2AlNb四层空心舵翼板料厚度分布

图7 TA15/Ti2AlNb空心舵翼扩散连接界面

3 结论

通过仿真分析与成形实验,研究了TA15/ Ti2AlNb四层空心舵翼的超塑成形/扩散连接工艺,得到以下结论。

1)采用超塑成形/扩散连接工艺成功制备了直立筋完整、表面无缺陷、小圆角填充良好的TA15/ Ti2AlNb异种合金四层空心舵翼件。

2)因芯层超塑成形变化规律,各区域的压力加载条件和焊接时间不同,导致各区域焊合率不同。异种合金TA15/Ti2AlNb的各焊合区中,压边焊合率为98.6%,胞体中部焊合率为87.4%,圆角区焊合率为54.6%。直立筋的TA15/TA15扩散连接受到晶粒粗化、表面质量和持续超塑成形等综合影响,焊合率仅46.8%。

[1] 廖龙文, 曾鹏, 陈军燕, 等. 高超声速飞行器发展困境分析[J]. 飞航导弹, 2019(12): 22-27.

LIAO Long-wen, ZENG Peng, CHEN Jun-yan, et al. Analysis on the Development Dilemma of Hypersonic Vehicle[J]. Aerodynamic Missile Journal, 2019(12): 22-27.

[2] 崔尔杰. 近空间飞行器研究发展现状及关键技术问题[J]. 力学进展, 2009, 39(6): 658-673.

CUI Er-jie. Research Statutes, Development Trends and Key Technical Problems of near Space Flying Vehicles[J]. Advances in Mechanics, 2009, 39(6): 658-673.

[3] 杨亚政, 李松年, 杨嘉陵. 高超音速飞行器及其关键技术简论[J]. 力学进展, 2007, 37(4): 537-550.

YANG Ya-zheng, LI Song-nian, YANG Jia-ling. A Review on Hypersonic Vehicles and Key Technologies[J]. Advances in Mechanics, 2007, 37(4): 537-550.

[4] 武永, 陈明和. 钛合金薄壁件热塑性成形工艺研究进展[J]. 航空制造技术, 2021, 64(20): 78-87.

WU Yong, CHEN Ming-he. Progress of Hot Metal Plastic Forming Technology for Titanium Alloy Thin-Walled Parts[J]. Aeronautical Manufacturing Technology, 2021, 64(20): 78-87.

[5] 韩秀全. 典型先进航空钣金制造技术研究进展[J]. 航空制造技术, 2013, 56(18): 70-73.

HAN Xiu-quan. Development of Advanced Manufacturing Technology for Aeronautic Sheet Forming[J]. Aeronautical Manufacturing Technology, 2013, 56(18): 70-73.

[6] 李志强, 郭和平. 超塑成形/扩散连接技术的应用进展和发展趋势[J]. 航空制造技术, 2010, 53(8): 32-35.

LI Zhi-qiang, GUO He-ping. Application Progress and Development Tendency of Superplastic Forming/Diffusion Bonding Technology[J]. Aeronautical Manufacturing Technology, 2010, 53(8): 32-35.

[7] 周兆锋, 陈明和, 王大刚, 等. 钛合金舵体芯板超塑成形/扩散连接工艺的有限元分析[J]. 热加工工艺, 2014, 43(3): 190-192.

ZHOU Zhao-feng, CHEN Ming-he, WANG Da-gang, et al. Superplastic Forming and Diffusion Bonding Numerical Simulation for Core Sheets of TC4 Titanium Alloy Rudder[J]. Hot Working Technology, 2014, 43(3): 190-192.

[8] 刘胜京, 雷海龙, 陈福龙. 超塑成形/扩散连接四层夹层结构鼓包机理分析[J]. 锻压技术, 2014, 39(8): 30-36.

LIU Sheng-jing, LEI Hai-long, CHEN Fu-long. Mechanism Analysis for Bump of SPF/DB Four-Sheet Sandwich Hollow Structure[J]. Forging & Stamping Technology, 2014, 39(8): 30-36.

[9] 王大刚, 陈明和, 王宁, 等. 基于激光预焊芯板夹层的超塑成形/扩散连接先进工艺[J]. 中国有色金属学报, 2013, 23(6): 1536-1541.

WANG Da-gang, CHEN Ming-he, WANG Ning, et al. Advanced Technology of Superplastic Forming and Diffusion Bonding with Laser Pre-Welding Core Sheets[J]. The Chinese Journal of Nonferrous Metals, 2013, 23(6): 1536-1541.

[10] 王石川, 童国权, 袁继军, 等. 含预置块的TA15钛合金四层板SPF/DB试验研究[J]. 稀有金属, 2017, 41(1): 14-19.

WANG Shi-chuan, TONG Guo-quan, YUAN Ji-jun, et al. Superplastic Forming/Diffusion Bonding of TA15 Four-Sheet Sandwich with Enhancement Plates[J]. Chinese Journal of Rare Metals, 2017, 41(1): 14-19.

[11] 王斌, 朱冬妹, 刘章光, 等. TA15钛合金四层板结构SPF/DB数值模拟及工艺研究[J]. 塑性工程学报, 2020, 27(6): 98-104.

WANG Bin, ZHU Dong-mei, LIU Zhang-guang, et al. Numerical Simulation and Process Study of SPF/DB for Four-Sheet Structure of TA15 Titanium Alloy[J]. Journal of Plasticity Engineering, 2020, 27(6): 98-104.

[12] 闫亮亮, 童国权, 刘剑超, 等. TA15四层板结构超塑成形/扩散连接技术研究[J]. 航空制造技术, 2016, 59(19): 88-90.

YAN Liang-liang, TONG Guo-quan, LIU Jian-chao, et al. Research on Superplastic Forming/Diffusion Bonding for Four-Sheet Structure of TA15 Titaninum Alloy[J]. Aeronautical Manufacturing Technology, 2016, 59(19): 88-90.

[13] 武永, 周贤军, 吴迪鹏, 等. TC31钛合金四层舵翼超塑成形/扩散连接工艺研究[J]. 航空制造技术, 2021, 64(17): 34-40.

WU Yong, ZHOU Xian-jun, WU Di-peng, et al. Superplastic Forming and Diffusion Bonding Process for Four-Sheet Air Rudder of TC31 Titanium Alloy[J]. Aeronautical Manufacturing Technology, 2021, 64(17): 34-40.

[14] 李保永, 张铁军, 张凯锋, 等. 钛合金超塑成形/扩散连接四层结构表面沟槽控制方法研究[J]. 航空制造技术, 2020, 63(21): 63-67.

LI Bao-yong, ZHANG Tie-jun, ZHANG Kai-feng, et al. Research on Control Method of Surface Groove of Titanium Alloy SPF/DB Four-Sheet Structure[J]. Aeronautical Manufacturing Technology, 2020, 63(21): 63-67.

[15] 李保永, 刘伟, 秦中环, 等. Ti60/TA15合金四层结构舵面超塑成形/扩散连接技术研究[J]. 航空制造技术, 2019, 62(8): 76-80.

LI Bao-yong, LIU Wei, QIN Zhong-huan, et al. Research on Superplastic Forming/Diffusion Bonding for Four-Sheet Structure Rudder of Ti60/TA15 Alloy[J]. Aeronautical Manufacturing Technology, 2019, 62(8): 76-80.

[16] WU Yong, WANG Dong-jun, LIU Zhi-qiang, et al. A Unified Internal State Variable Material Model for Ti2AlNb-Alloy and Its Applications in Hot Gas Forming[J]. International Journal of Mechanical Sciences, 2019, 164: 105-126.

[17] WU Yong, FAN Rong-lei, ZHOU Xian-jun, et al. Microstructure and Hot Flow Stress at 970 ℃ of Various Heat-Treated Ti2AlNb Sheets[J]. Rare Metals, 2020, 39(6): 695-706.

[18] WU Yong, LIU Gang, LIU Zhi-qiang, et al. Formability and Microstructure of Ti-22Al-24.5Nb-0.5Mo Rolled Sheet within Hot Gas Bulging Tests at Constant Equivalent Strain Rate[J]. Materials & Design, 2016, 108: 298-307.

[19] WU Yong, WANG Dong-jun, LIU Zhi-qiang, et al. Hot Tensile Behavior and Microstructure Evolution Mechanism of Ti2AlNb Sheet[J]. Rare Metal Materials and Engineering, 2020, 49(6):1825-1833.

Superplastic Forming/Diffusion Bonding Technology for the Four-layer Hollow Rudder of TA15/Ti2AlNb Alloy

WU Yong1, ZHOU Xian-jun1, WU Di-peng1, QIN Zhong-huan2, LI Bao-yong2, CHEN Ming-he1

(1. College of Mechanical and Electrical Engineering, Nanjing University of Aeronautics and Astronautics, Nanjing 210016, China; 2. Beijing Hangxing Machinery Manufacturing Co., Ltd., Beijing 100013, China)

The work aims to study the superplastic forming/diffusion bonding (SPF/DB) bonding technology of TA15/Ti2AlNb four-layer hollow rudder, obtain the reasonable manufacturing process parameters, master the law of plastic deformation and diffusion bonding and promote the application of dissimilar alloy lightweight hollow structural parts. MSC.Marc was used to simulate the SPF/DB process of TA15/Ti2AlNb dissimilar alloy four-layer hollow rudder, the pressure curve was optimized according to the high temperature deformation law of the two materials, and the experimental study on SPF/DB of hollow rudder was carried out. The wall thickness distribution of rudder was analyzed, and the metallographic structure of the diffusion area was observed. The TA15/Ti2AlNb four-layer hollow rudder with intact vertical rib and triangle area width of 1.1 mm was prepared. The maximum thinning rate of the surface blank was 20.0%, and the maximum thinning rate of the core blank was 54.2%. The welding rate between core blank and surface blank ranged from 46.8% to 98.6%. TA15/Ti2AlNb four-layer hollow rudder can be prepared by SPF/DB, and the obvious flow stress difference between TA15 and Ti2AlNb avoids the generation of surface groove, but the welding rate in different area is unstable when the forming pressure and pressure holding time are insufficient.

titanium alloy; Ti2AlNb alloy; superplastic forming/diffusion bonding; welding rate

10.3969/j.issn.1674-6457.2022.04.012

TP182

A

1674-6457(2022)04-0102-07

2021-12-16

国家自然科学基金(51805256)

武永(1986—),男,博士,讲师,主要研究方向为高效率超塑成形/扩散连接工艺及装备、电弧增材及局部塑性变形复合工艺及装备。

责任编辑:蒋红晨