激光选区熔化TC11钛合金的断裂机理及异种载荷下裂纹扩展研究

黄鹏,于海洋,郭宁,周庆军,唐炳涛,赵伟,李新生

激光选区熔化TC11钛合金的断裂机理及异种载荷下裂纹扩展研究

黄鹏1,2,于海洋1,2,郭宁1,2,周庆军3,唐炳涛1,2,赵伟1,2,李新生4

(1. 齐鲁工业大学(山东省科学院) 机械工程学院,济南 250353;2. 山东省机械设计研究院,济南 250031;3. 首都航天机械有限公司,北京 100076;4. 金雷科技股份公司,济南 271105)

基于航天航空领域损伤容限性钛合金的设计理念,研究沉积态TC11钛合金拉伸速率相关的断裂机理及异种载荷形式下裂纹扩展路径。采用电子背散射衍射(EBSD)表征由激光选区熔化(SLM)制备的沉积态TC11钛合金的晶粒形貌,利用扫描电子显微镜分析不同应变速率下TC11钛合金的断口形貌和缺陷分布,针对无法原位实时追踪裂纹扩展路径的问题,利用Abaqus相场UEL对裂纹扩展进行研究。沉积态TC11钛合金中,∥BD截面上的晶粒主要为柱状晶并有少部分等轴晶,⊥BD截面上的晶粒全部为等轴晶,组织为由密排立方结构(HCP)的针状α相构成的马氏体,无明显晶粒取向;瞬时载荷下,载荷为1、1.5、2 MPa时,切向裂纹宽度分别为0、7.69、14 mm,角度分别为108°、92°、82°;周期载荷下,载荷为1、1.1、1.2、1.35、1.5 MPa时,裂纹宽度分别为15.56、11.87、26.23、20.51、20.92 mm。随拉伸速率的增加,断裂机理由韧性断裂转化为脆性断裂;瞬时加载时,裂纹萌生并切向扩展,进而裂纹分叉直至完全断裂,且载荷的增加对沉积态TC11钛合金切向裂纹有促进作用,同时可抑制裂纹的分叉;周期加载时,载荷的增加对裂纹宽度先是起促进作用,裂纹达到最大值后稳定在25~20 mm。

激光选区熔化;TC11钛合金;相场断裂;裂纹扩展;断口形貌

双相钛合金具有密度低、比强度高、耐腐蚀、耐高温、耐低温等优异性能,广泛应用于航天航空领域的主承力构件。与传统的制造技术相比,SLM具有近净成形、材料利用率高、可以生产复杂几何形状的变截面结构件等巨大优势[1]。SLM工艺存在复杂的热循环过程,在SLM成形的钛合金内部会存在孔隙等缺陷,而这些缺陷周围常常伴随着应力集中,这会引起裂纹的萌生及扩展。基于目前航天航空领域损伤容限型钛合金设计理念,由裂纹诱发的材料失效及裂纹的扩展演化是制约钛合金在航天航空领域主承力结构件上应用的内在因素。

许多学者针对SLM成形、LMD成形的TC11钛合金断裂机理及组织与性能进行了相关研究,针对退火温度和保温时间对SLM成形的TC11钛合金断裂机理的影响,窦恩惠等[2]研究了不同热处理制度下的沉积态TC11钛合金断裂机制,为通过热处理的手段改善SLM成形的钛合金的组织性能提供了参考,并且为钛合金的工程应用提供了一定的参考。针对复杂结构件实际成形热过程中SLM成形钛合金的断裂机理,周庆军等[3]研究了沉积态TC11钛合金的组织及力学性能,为调控钛合金激光熔化沉积(LMD)成形的大型复杂构件的组织性能、抑制成形过程中出现的开裂提供了重要依据。针对不同温度和时间下热暴露对TC11钛合金断裂机理的影响,张卫方等[4]研究了使用温度附近TC11钛合金在不同温度和时间下热暴露的断裂机理,揭示了热暴露对TC11钛合金断裂机理的影响。由于通过实验的手段无法原位实时追踪裂纹扩展路径,对沉积态TC11钛合金裂纹诱发的断裂机理尚缺乏深入的研究,因此,利用数值模拟来实现实时追踪裂纹扩展的路径尤为关键。

许多学者提出了多种模拟固体材料裂纹扩展的方法,如Guo等[5]提出了一种能够模拟任意形状裂纹表面的二维裂纹扩展方法,这种方法与XFEM相比,可直接用网格描述裂纹,不需要引入额外的技术来追踪界面,但其很难扩展应用到复杂的三维问题上。Zhou等[6]开发了一种动态嵌入内聚元素的三维有限元模型处理网格依赖关系,但内聚单元的裂纹一定是沿每个单元边界传播的,所以必然会有一定程度的网格依赖无法消除。Azevedo等[7]提出了一种混合方法,将粒子法应用于较大结构的分析,即仅在断裂过程中使用刚性的圆形颗粒,而其余部分使用有限元建模。Gergely等[8-9]提出了一种新的相场UEL来实现对裂纹扩展路径的追踪,这种方法是基于Belytschko团队[10-11]提出的XFEM方法以及Gürses等[12]提出的配置力驱动的锋利裂缝前缘思想构建的,这种方法不需要预先定义裂缝,可以模拟出曲折路线的裂纹路径、裂纹分叉及合并,但由于采用了交错时的集成算法,所以需要一个相对较小的时间步长,故无法模拟长时间载荷状态下的裂纹扩展路径。

文中通过EBSD表征了沉积态TC11钛合金晶粒和组织形貌及取向信息,通过SEM分析了不同应变速率下TC11钛合金拉伸试棒断口形貌并揭示了其断裂机理,最后通过Abaqus相场UEL预测了瞬时与周期加载的条件下沉积态TC11钛合金裂纹的扩展路径,揭示了不同类载荷下裂纹扩展的演化规律,为航天航空领域损伤容限型钛合金的设计提供了一定的参考,并为TC11钛合金工程应用提供了依据。

1 TC11钛合金组织表征及力学性能实验方法

1.1 SLM工艺

采用湖南华曙高科技股份有限公司生产的FS271型激光选区熔化成形设备,原材料采用西安欧中材料科技有限公司生产的粒径为15~53 μm的TC11粉末,其具体化学成分见表1。SLM具体工艺参数如下:激光功率为400 W,扫描速度为1 400 mm/s,扫描间距为0.12 mm,分层厚度为60 μm。

表1 TC11粉末成分(质量分数)

1.2 不同应变速率的TC11钛合金拉伸实验方法

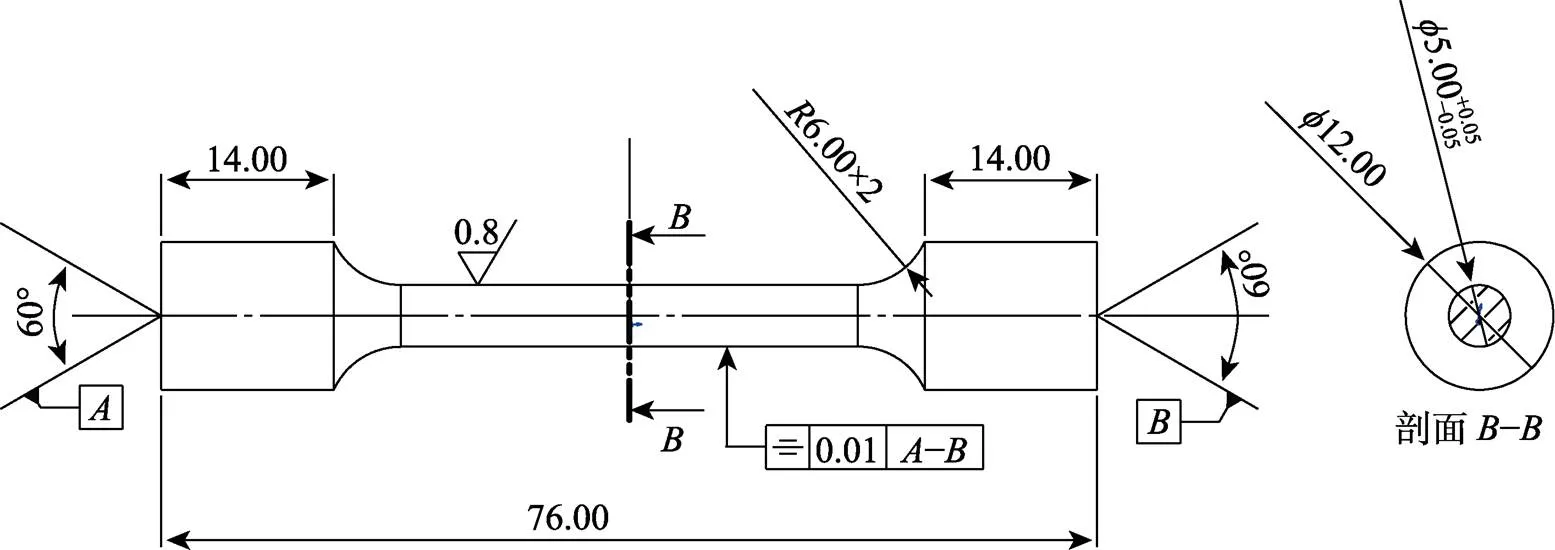

参照GB/T 228.1—2010[13],利用激光加工获得的拉伸试棒具体尺寸如图1所示。采用济南鑫光实验机制造有限公司生产的WDW-200E电子万能实验机测试沉积态TC11钛合金室温拉伸性能,拉伸速率分别为0.1、1、2、5 mm/min,最大拉伸力为27~28 kN,拉伸方向垂直于SLM的沉积方向。

1.3 TC11钛合金断口形貌表征方法

采用北京日立高新科学仪器有限公司生产的SU3500扫描电子显微镜对拉断件的断口形貌进行观察。实验采用15 000 V的加速电压、148 000 mA左右的发射电流。

1.4 TC11钛合金晶粒形貌及组织表征方法

采用EBSD来表征沉积态TC11钛合金晶粒形貌及组织。EBSD样品制备过程如下:①利用金相砂纸打磨至800目,保证无划痕或者有极少量的浅划痕;②使用粒度为1~3 μm的氧化铝抛光剂粗抛,使用粒度为0.2~0.5 μm的氧化铝抛光剂细抛;③电解抛光采用体积比为1︰6︰3的高氯酸、甲醇、正丁醇的混合溶液,阴极材料为不锈钢,电压为30 V,电流密度为100~ 150 A/dm2,在温度≤‒10 ℃的条件下电解30~60 s。EBSD采用日本电子JSM-7900F扫描电镜,采用edax Hikari XP探头,最后采用EDAX OIM软件处理数据。扫描区域为61 μm× 48 μm,步长为0.1 μm,放大倍数为1 000。

图1 TC11钛合金拉伸试样尺寸

2 结果与分析

2.1 沉积态TC11钛合金晶粒及组织表征

将沉积态TC11钛合金(拉伸方向⊥BD)长方体试棒按如图2所示的方向切开,在其截面的9个区域内,分别通过EBSD表征其晶粒取向及组织形貌。

图2 原始态样品切口位置及EBSD序号分布

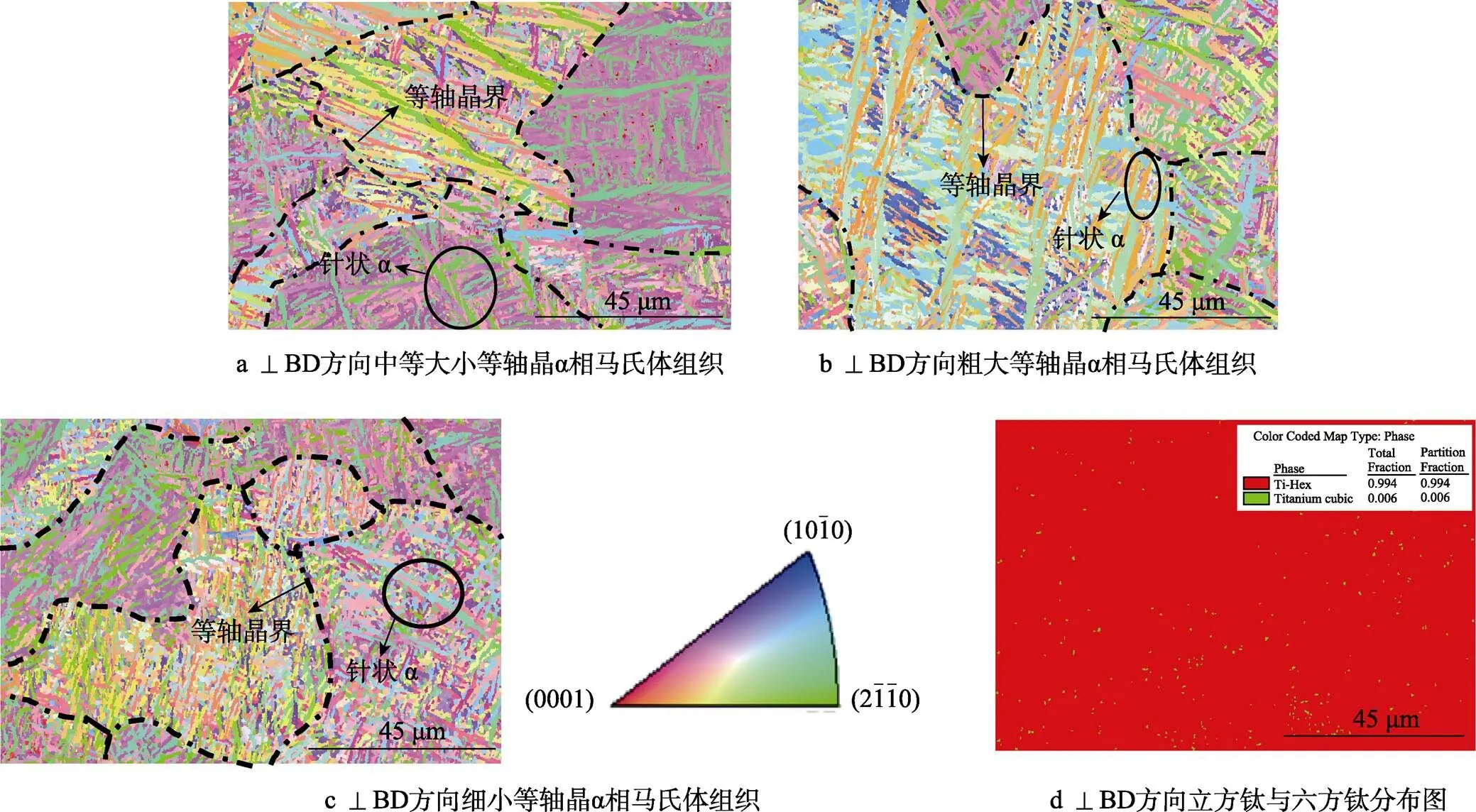

通过图3a—c可以观察到EBSD晶粒取向,图2中1—3区域内主要为柱状晶,在某些区域内会出现等轴晶与柱状晶交替生长的情况,如图3c所示。比较图3a—c可以得出,1区域的柱状晶最为粗大,而2区域的柱状晶尺寸较小。柱状晶内部主要为由α相构成的细针状马氏体组织,如图3a所示,同时通过立方钛与六方钛的分布(见图3e)可知,组织内部多为由HCP结构的六方钛构成的α相,同时由于SLM工艺熔池冷却速度较快,还存在极少量由BCC结构的立方钛构成的β相,六方钛体积分数为99.4%,而立方钛的体积分数仅为0.6%,如图3f所示。部分区域出现了粗大的针状马氏体组织,如图3b所示。这种细针状的马氏体组织对提高沉积态TC11钛合金的综合力学性能有益。从图3可以观察到,SLM制成的TC11钛合金无明显的晶粒取向,各晶粒之间取向不同。

图2中6—8区域的EBSD晶粒取向分别见图4a—c,可以观察到在6—8区域内,晶粒为等轴晶晶粒。晶粒内部仍为由细针状α相组成的马氏体,同时与1—3区域相同,组织内六方钛占绝大多数,体积分数为99.8%,而立方钛占比很小,体积分数仅为0.2%,见图4d。

∥BD方向截面与⊥BD方向截面的微观组织完全一致,均为由六方钛组成的α相组成的马氏体组织,但2个区域晶粒形状有明显差异,垂直于熔道面的1—3区域多为长条状柱状晶,而在熔道面上的6—8区域则基本为等轴晶。

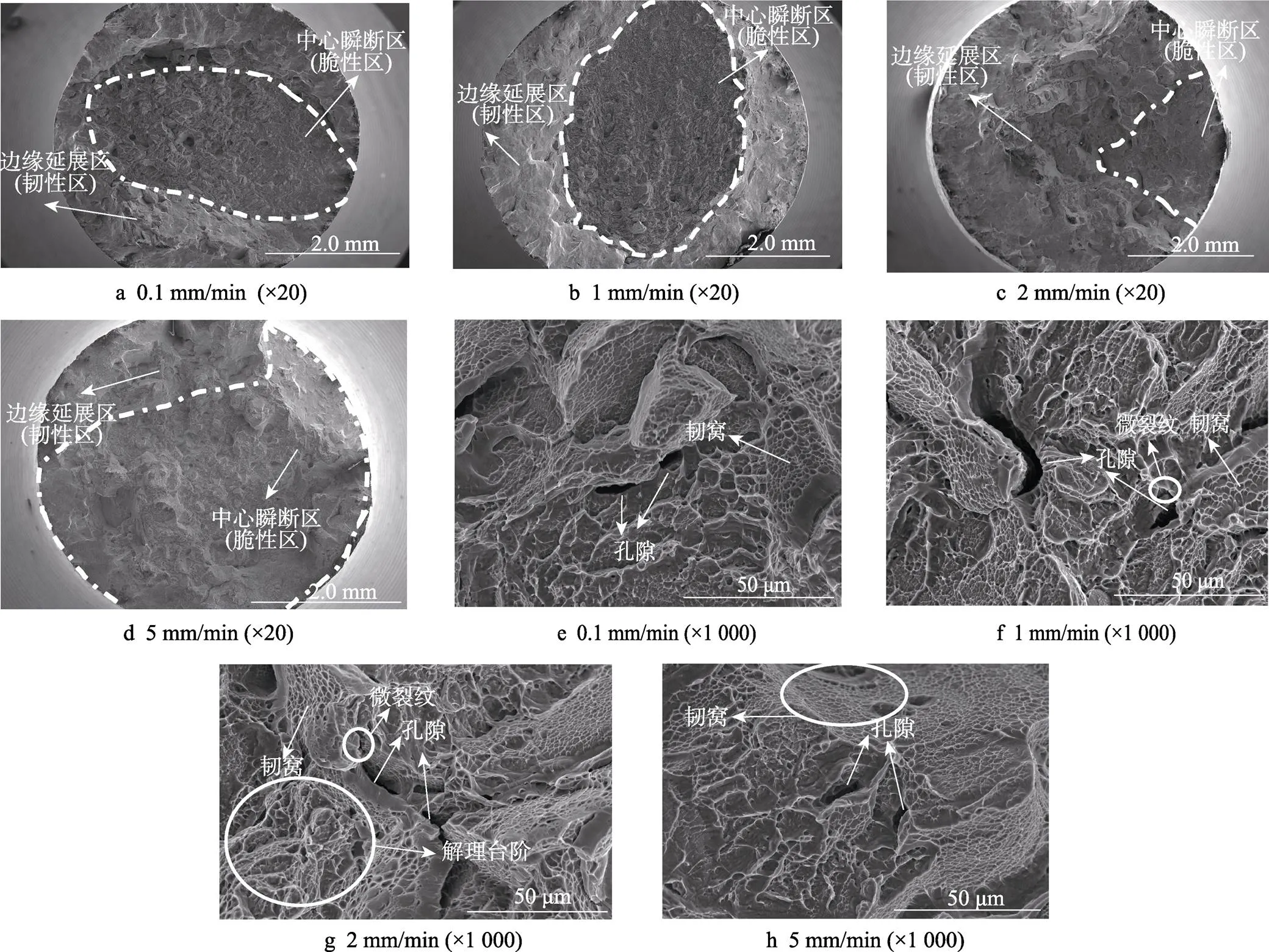

2.2 断口形貌及机理分析

不同拉伸速率下SLM成形断口形貌见图5,可以看到随着应变速率的增加,边缘延展区(塑性区)的面积逐渐减小,而中间瞬断区(脆性区)的面积逐渐增大,在拉伸速率为5 mm/min时边缘延展区面积非常小,断裂面绝大部分为瞬断区。从宏观来看,随着拉伸速率的增加,缩颈现象越来越不明显。从高倍SEM中可以看到断面上中心瞬断区的孔隙,同时在部分孔隙的边缘观察到细小的微裂纹,这是由孔隙周围的应力集中造成的,如图5f和g所示,并且随着拉伸速率的增加,断面的韧窝数量减少,韧窝尺寸变小,说明随着拉伸速率的增加,TC11钛合金的断裂由韧性断裂逐渐向脆性断裂转化。

图4 沉积态TC11钛合金晶粒及组织形貌

图5 不同拉伸速率下SLM成形断口形貌

3 裂纹扩展的相场断裂模拟

3.1 断裂表面的相场描述

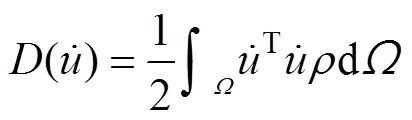

相场法主要是通过建立内部长度尺度c与损伤变量的关系研究材料的断裂问题,将材料内部的尖锐裂纹扩散到拥有弹性或塑性的固体体积中,通过监测损伤变量来判断局部的材料是否发生断裂,若=1表示材料发生断裂,若<1表示材料未发生断裂。损伤变量与内部长度尺度c的关系见式(1)。

(1)

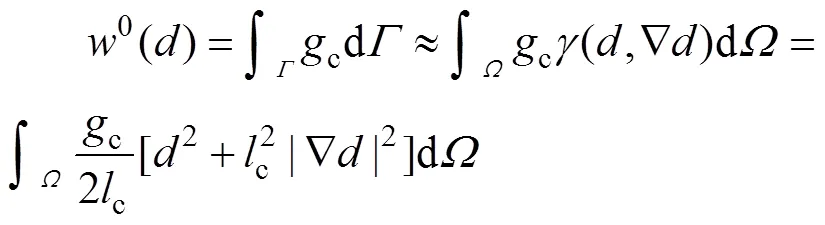

断裂面多维度裂纹表面密度与裂纹长度参数相关,由相场函数引入裂纹表面密度,裂纹表面密度可以由式(2)表示[14]:

(2)

理论断裂面是由式(2)的整体体积积分获得的:

3.2 能量函数

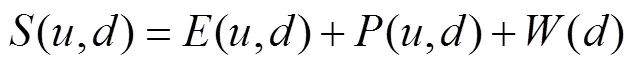

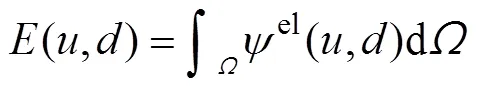

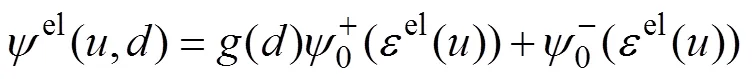

弹塑性动态问题的能量函数包括式(4)的拉格朗日函数:

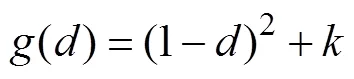

由式(8)可以看出材料在拉伸时会发生退化而在压缩时材料不发生变化[15]。退化函数()为:

式中:表示退化函数整体的数值稳定性,为10−8级。

塑性应变能为:

相场法的最关键思想就是将本身不连续的点作为已发生断裂与未发生断裂材料之间的一个连续场,故断裂能量可由式(2)改写为损伤变量的一个函数,即:

式中:表示断裂能的能量密度;c表示产生一个单位的断裂表面所需要的表面能;c表示长度尺度参数,主要表征了损伤扩散的尺度。

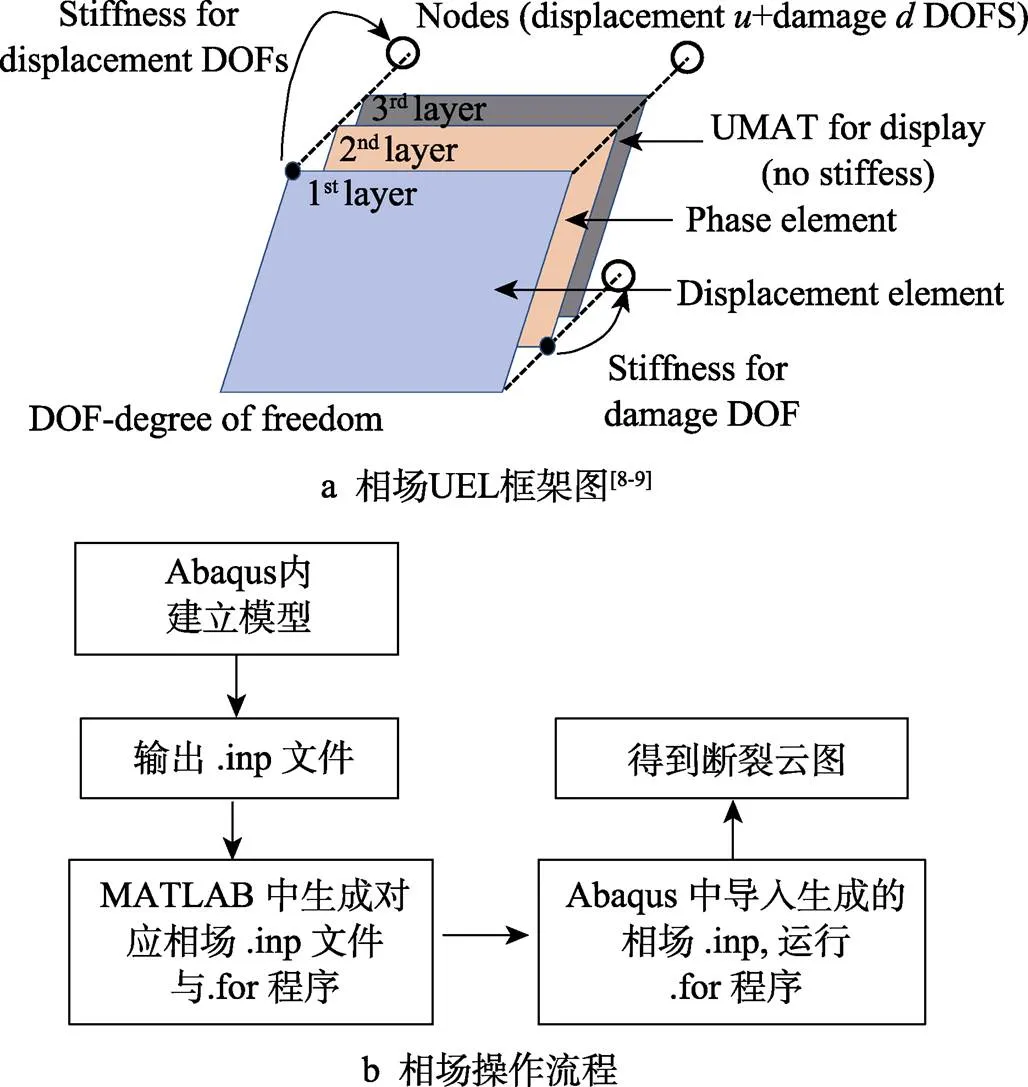

3.3 Abaqus相场UEL

Abaqus相场UEL的实现过程如下:以分层的方式使用2种元素类型,同时这2层中每一层都与同一个节点相连接,但不同的层之间对同一节点不同自由度(DOF)的刚度有着不同的贡献。图6a为用二维表示的三维有限元结构在Abaqus中的框架图,具体操作流程如图6b所示。

图6 Abaqus相场UEL框架图及实现方式

3.4 裂纹扩展的相场断裂模拟

3.4.1 有限元模型建立

对沉积态TC11钛合金进行裂纹扩展的相场模拟。在厚度为1 mm、长度为100 mm、宽度为40 mm的二维矩形板的上下端分别施加瞬时载荷与周期载荷,瞬时载荷分别为1、1.5、2 MPa,周期载荷分别为1.5、1.2、1.1、1 MPa,周期加载方式为正弦加载,如图7a所示。网格单元类型为CPS4R,单元数量为1 000,如图7b所示。材料属性如下:弹性模量为115 GPa,泊松比为0.33,密度为4 600 kg/m3,断裂能量密度c为3 J/m3,内部长度尺度c为0.004 m,不施加硬化和应变惩罚,即硬化常数=0、应变惩罚ε=0。瞬时载荷中分析步长为1×10−7s,总分析时间为0.000 1 s。周期载荷中分析步长为0.000 2 s,总分析时间为1 s。

图7 数值模拟相关参数

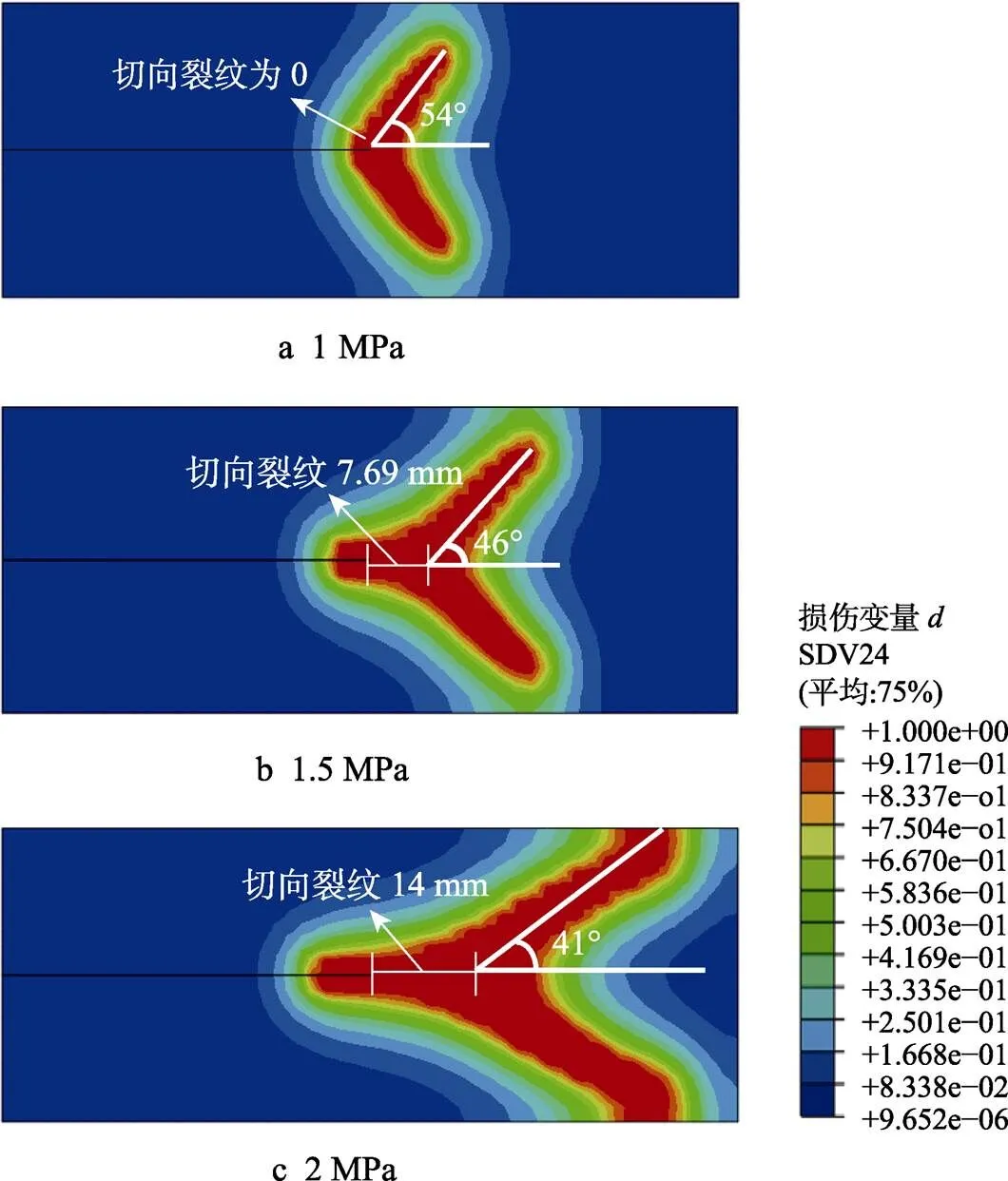

3.4.2 不同加载方式下的TC11钛合金裂纹扩展演化研究

瞬时载荷相场UEL模拟结果如图8所示。可以看出随着施加载荷的增大,裂纹扩展路径也随之发生变化。当载荷为1MPa时,切向裂纹的长度为0,在预制裂纹的前端就发生裂纹分叉,由于载荷较小其裂纹没有扩展到材料边缘发生断裂。当载荷为1.5 MPa时,切向裂纹长度明显增加,当切向裂纹扩展一段距离后,裂纹开始发生分叉现象,此时切向裂纹的长度为7.69 mm,同时裂纹即将扩展到材料边缘发生断裂。当载荷增加到2 MPa时,切向裂纹长度进一步增加到14 mm,此时大载荷使材料发生断裂。同时,发现裂纹分叉以切向裂纹为轴呈轴对称分布,随着载荷的增加,裂纹分叉的角度逐渐减小,在加载载荷为1 MPa时,裂纹分叉角度最大约为108°,在载荷为2 MPa时,裂纹分叉角度最小约为82°。

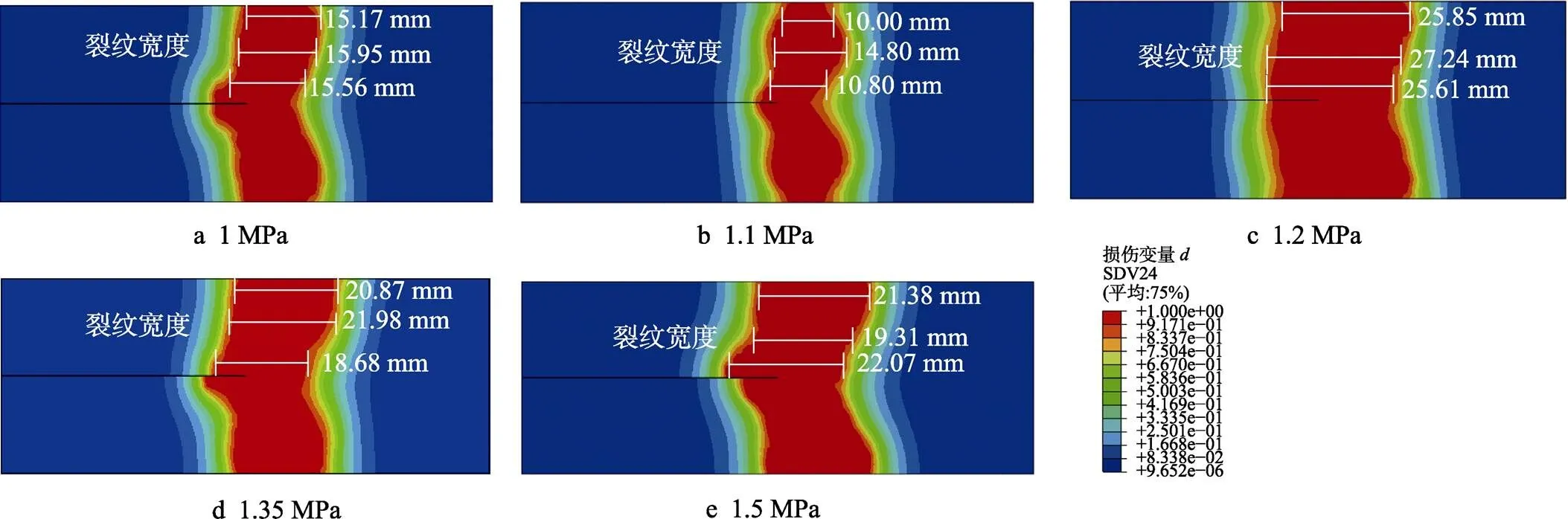

图8 瞬时载荷下裂纹扩展路径云图

施加周期载荷的相场UEL结果如图9所示。由于施加周期载荷的时间足够长,所以均发生断裂,并且均无切向裂纹产生,说明在周期载荷加载的条件下,TC11钛合金很难产生切向裂纹,主要裂纹方向为沿拉伸方向的裂纹。其次,分别在沿拉伸方向上取上、中、下3个位置测量其裂纹宽度,经计算得到均值进行比较,可以发现随着周期载荷的增加,裂纹的切向宽度逐渐增加。在载荷为1.2 MPa时,裂纹宽度最大为26.23 mm,随后逐渐降低,稳定在20 mm左右,在1、1.1、1.2、1.35、1.5 MPa的载荷下,裂纹宽度分别为15.56、11.87、26.23、20.51、20.92 mm,说明在载荷为1~1.2 MPa时,载荷的增加会促进裂纹的扩展,在1.2 MPa时促进效果最明显,在1.2~1.5 MPa时载荷的增加对裂纹宽度的影响较小,整体保持在25~20 mm。

图9 周期载荷下裂纹扩展路径云图

4 结论

通过EBSD、SEM和Abaqus相场UEL研究了SLM制备的沉积态TC11钛合金的组织、断口形貌和裂纹扩展情况,揭示了沉积态TC11钛合金应变速率相关的断裂机理,预测了瞬时与周期加载下不同加载载荷的裂纹扩展演化,得到以下结论。

1)沉积态TC11钛合金∥BD截面方向上,微观组织多为长条状柱状晶,部分区域出现柱状晶与等轴晶交替生长的情况,晶粒内部大部分为由HCP结构六方钛构成的针状α相和极少量的β相。⊥BD截面方向上的微观组织与∥BD截面方向上的组织一致,均为由α相构成的马氏体组织,但晶粒形状为等轴晶,无明显晶粒取向。

2)随着拉伸速率的增加,沉积态TC11钛合金断面的韧窝数量减少,韧窝尺寸变小,边缘延展区(韧性区)的面积减小,断裂由韧性断裂逐渐向脆性断裂转化。

3)对沉积态TC11钛合金施加瞬时载荷时,裂纹出现分叉并以切向裂纹为轴呈轴对称分布,随施加载荷的增加,裂纹分叉的角度逐渐减小,随施加载荷的增加,切向裂纹长度逐渐增加,在载荷为1 MPa和1.5 MPa时,材料未发生断裂,在载荷为2 MPa时材料发生断裂。沉积态TC11钛合金施加周期载荷时,裂纹无明显切向的裂纹扩展,在载荷为1~1.2 MPa时随加载载荷的增加裂纹宽度增加,1.2 MPa时裂纹宽度最大,在载荷为1.2~1.5 MPa时,随载荷的增加,裂纹宽度稳定在25~20 mm。

[1] LORE T, FREDERIK V, TOM C, et al. A Study of the Microstructural Evolution during Selective Laser Melting of Ti-6Al-4V[J]. Acta Materialia, 2010, 58: 3303-3312.

[2] 窦恩惠, 肖美立, 柯林达, 等. 热处理对激光选区熔化成形TC11钛合金组织性能的影响[J]. 中国激光, 2021(6): 201-209.

DOU En-hui, XIAO Mei-li, KE Lin-da, et al. Effect of Heat Treatment on Microstructure and Mechanical Properties of Selective-Laser-Melted TC11 Titanium Alloys[J]. Chinese Journal of Lasers, 2021(6): 201-209.

[3] 周庆军, 严振宇, 韩旭, 等. 激光熔化沉积TC11钛合金的组织与力学性能[J]. 中国激光, 2018, 45(11): 1-6.

ZHOU Qing-jun, YAN Zhen-yu, HAN Xu, et al. Microstructure and Mechanical Properties of Laser Melting Deposited TC11 Titanium Alloys[J]. Chinese Journal of Lasers, 2018, 45(11): 1-6.

[4] 张卫方, 高威, 刘高远, 等. 热暴露对TC11钛合金断裂行为的影响[J]. 航空材料学报, 2004, 24(2): 1-5.

ZHANG Wei-fang, GAO Wei, LIU Gao-yuan, et al. The Influence of High Temperature Exposure on Fracture Behaviors of TC11 Titanium Alloy[J]. Journal of Aeronautical Materials, 2004, 24(2): 1-5.

[5] GUO Liang-peng, WANG Yu-heng. A Node Split Method for Crack Growth Problem[J]. Applied Mechanics and Materials. 2012, 182/183: 1524-1528.

[6] ZHOU F, MOLINARI J F. Dynamic Crack Propagation with Cohesive Elements: a Methodology to Address Mesh Dependency[J]. International Journal for Numerical Meyhods in Engineering, 2004, 59(1): 1-24.

[7] AZEVEDO N M, LEMOS J V. Hybrid Discrete Element/Finite Element Method for Fracture Analysis[J]. Computer Methods in Applied Mechanics and Engineering, 2006, 195(33/34/35/36): 4579-4593.

[8] GERGELY M, ANTHONY G. 2D and 3D Abaqus Implementation of a Robust Staggered Phase-Field Solution for Modeling Brittle Fracture[J]. Finite Elements in Analysis and Design, 2017, 130: 27-38.

[9] GERGELY M, ANTHONY G, RIAN S, et al. An Open-Source Abaqus Implementation of the Phase-Field Method to Study the Effect of Plasticity on the Instantaneous Fracture Toughnessin Dynamic Crack Propagation[J]. Computer Methods in Applied Mechanics and Engineering, 2020, 365: 1-27.

[10] MOËS N, DOLBOW J, BELYTSCHKO T. Afinite Element Method for Crack Growth without Remeshing[J]. International Journal for Numerical Meyhods in Engineering, 1999, 46(1): 131-150.

[11] MOËS N, GRAVOUIL A, BELYTSCHKO T. Non-Planar 3D Crack Growth by the Extended Finite Element and Level Sets-Part I: Mechanical Model[J]. International Journal for Numerical Meyhods in Engineering, 2002, 53(11):2549-2568

[12] GÜRSES E, MIEHE C. A Computational Framework of Three-Dimensional Configurational-Force-Driven Brittle Crack Propagation[J]. Computer Methods in Applied Mechanics and Engineering, 2009, 198(15/16): 1413- 1428.

[13] GB/T 228.1—2010, 金属材料拉伸试验第1部分: 室温试验方法[S].

GB/T 228.1—2010, Tensile Testing of Metallic Materials Part 1: Room Temperature Test Method[S].

[14] MIEHE C, WELSCHINGER F, HOFACKKER M. Thermodynamically Consistent Phase-Field Models of Fracture: Variational Principles and Multi-Field FE Implementations[J]. International Journal for Numerical Meyhods in Engineering, 2010, 83(10): 1273-1311.

[15] BERNARD P E, MOËS N, CHEVAUGEON N. Damage Growth Modeling Using the Thick Level Set (TLS) Approach: Efficient Discretization for Quasi-Static Loadings, Comput[J]. Computer Methods in Applied Mechanics and Engineering, 2012, 233: 11-27.

[16] 周英豪. 选区激光熔化增材制造Ti-22Al-25Nb高温合金的组织与性能研究[D]. 哈尔滨: 哈尔滨工业大学, 2020: 47-55.

ZHOU Ying-hao. Study on Microstructure and Properties of Ti-22Al-25Nb Superalloy Produced by Selective Laser Melting Additive[D]. Harbin: Harbin Institute of Technology, 2020: 47-55.

[17] 尹衍军. 选区激光熔化成型316L不锈钢流动规律及组织、性能研究[D]. 北京: 北京科技大学, 2019: 49-119.

YIN Yan-jun. Study on Flow Law, Microstructure and Properties of 316L Stainless Steel by Selective Laser Melting[D]. Beijing: Beijing University of Science and Technology, 2019: 49-119.

[18] 王震. 激光选区熔化Ti6Al4V合金及其表面超声滚压加工的组织与性能研究[D]. 广州: 华南理工大学, 2019: 39-41.

WANG Zhen. Laser Selective Melting Ti6Al4V Study on Microstructure and Properties of Alloy and Its Surface by Ultrasonic Rolling[D]. Guangzhou: South China University of Technology, 2019: 39-41.

Fracture Mechanism and Crack Propagation of TC11 Titanium Alloy Melted by Laser Selective Melting under Different Loads

HUANG Peng1,2, YU Hai-yang1,2, GUO Ning1,2, ZHOU Qing-jun3, TANG Bing-tao1,2, ZHAO Wei1,2, LI Xin-sheng4

(1. School of Mechanical Engineering, Qilu University of Technology (Shandong Academy of Sciences), Jinan 250353, China; 2. Shandong Mechanical Design and Research Institute, Jinan 250031, China; 3. Capital Aerospace Machinery Corporation Limited, Beijing 100076, China; 4. Jinlei Technology Co., Ltd., Jinan 271105, China)

The work aims to study the fracture law and crack propagation path related to the rate of deposited TC11 titanium alloy according to the current design concept of damage tolerant titanium alloy in aerospace field. In this paper, the grain morphology of deposited TC11 titanium alloy prepared by laser selective melting (SLM) was characterized by electron backscattered diffraction (EBSD). The fracture morphology and defect distribution of TC11 titanium alloy under different strain rates were analyzed with scanning electron microscope (SEM). Aiming at the problem that the crack propagation path cannot be tracked in situ and in real time, the Abaqus phase field UEL was used to study the crack propagation. In the deposited TC11 titanium alloy, the grains on the//BD section were mainly columnar crystals and a small part of equiaxed crystals. All the grains on the^BD section were equiaxed crystals and the structure was needle like with dense cubic structure (HCP) α phase martensite tissue. No obvious grain orientation was observed; Under instantaneous load, when the load was 1, 1.5, 2 MPa, the tangential crack width was 0, 7.69, 14 mm respectively. The angles were 108°, 92°, 82° respectively; Under cyclic load, when the load was 1, 1.1, 1.2, 1.35, 1.5 MPa, the crack width was 15.56, 11.87, 26.23, 20.51, 20.92 mm respectively. With the increase of tensile rate, the fracture mechanism changes from ductile fracture to brittle fracture; Under transient loading, the crack initiates and propagates in a tangential sway, and then the crack bifurcates until complete fractures. The increase of load can promote the tangential crack of deposited TC11 titanium alloy and inhibit the crack bifurcation at the same time; During periodic loading, the increase of load promotes the crack width, and then the crack stabilizes at 25~20 mm after it reaches the maximum value.

selective laser melting (SLM); TC11 titanium alloy; phase field fracture; crack propagation; fracture morphology

10.3969/j.issn.1674-6457.2022.04.011

TG146.2+3

A

1674-6457(2022)04-0094-08

2021-12-14

国家自然科学基金(52105370);山东省自然科学基金(ZR2020QE168)

黄鹏(1998—),男,硕士生,主要研究方向为激光增材制造钛合金的力学性能。

郭宁(1989—),男,博士,讲师,主要研究方向为激光增材制造工艺-组织-力学性能模拟。

责任编辑:蒋红晨