纯钛燃料电池双极板软模成形工艺研究

张彦杰,李渤渤,陶会发,池成忠,张鹏,林飞,孟令健,林鹏,刘茵琪

纯钛燃料电池双极板软模成形工艺研究

张彦杰1,李渤渤2,陶会发2,池成忠1,张鹏1,林飞1,孟令健1,林鹏1,刘茵琪2

(1. 太原理工大学 材料科学与工程学院,太原 030024;2. 洛阳双瑞精铸钛业有限公司,河南 洛阳 471000)

研究软模成形过程中塑性应变比值对双极板成形深度及壁厚的影响,探究不同工艺参数对双极板尺寸的影响规律。通过单向拉伸实验得到纯钛极薄带的力学性能参数,然后采用橡胶软模成形方法制备纯钛燃料电池双极板,利用光学显微镜对制备的双极板尺寸及壁厚进行测量并深入分析。TD取向的值最大为2.56,沿该方向成形时,纯钛极薄带在载荷为300 kN、软模硬度为77HA条件下得到的双极板深度最大,为0.293 mm;同时,其壁厚减薄较小,在减薄最严重的位置壁厚减薄率仅为13.52%。较大的载荷与适宜的软模硬度能得到较好的双极板深度,对双极板周期无影响;双极板深度、壁厚与值有关,值越大,纯钛极薄带抵抗壁厚减薄的能力越强,成形深度越大。

软模成形;纯钛双极板;值

随着环境污染、能源短缺问题日益加重,新能源开发越来越受到人们的重视,其中,燃料电池是将燃料和氧化剂的化学能转化成电能的电化学反应装置,具有能量利用率高、环境友好等特点[1-4],是最具发展潜力的新能源形式之一。双极板作为质子交换膜燃料电池(PEMFC)的关键组成部分,占电堆重量的70%以上,体积的50%左右,其成本约占电池成本的30%~50%[5-6],是燃料电池最重要的核心部件之一。流场结构及材料是决定双极板性能的主要因素[7-8],其中极板材料对双极板的质量、体积、导电性和导热性等方面都有着重要影响。最新研发的双极板材料主要分为3类,分别为石墨双极板、复合材料双极板和金属双极板。金属双极板在导电导热性、力学性能、气密性等方面都优于前两者,有利于电池比功率密度的提升。此外,金属材料加工工艺成熟,可采用冲压、压铸等方法加工高精度的复杂流场,容易实现极板的量化生产,已发展成氢燃料电池双极板的主流材料[9-10]。目前金属双极板材料主要以不锈钢为主,但不锈钢在PEMFC环境中易被腐蚀,而钛在PEMFC环境中的耐蚀性能优于不锈钢,且其比强度高,可显著降低双极板的重量,是燃料电池双极板的理想材料,比如商业化的日本丰田MIRAI燃料电池汽车便采用了钛作为双极板材料[11-12]。然而,与传统双极板材料不锈钢相比,纯钛的成形性能较差[13-15],所以采用纯钛材料制备双极板存在一定的困难。因此,研究纯钛极薄带成形性能及其对成形工艺的影响对促进钛在燃料电池双极板中的应用有着重要意义。

文中采用单向拉伸实验获得了纯钛极薄带力学性能和各向异性参数,研究了纯钛双极板软模成形过程中载荷与软模硬度对双极板尺寸精度的影响,揭示了纯钛双极板成形过程中几何尺寸及壁厚变化的规律,为实际生产提供参考。

1 实验

1.1 材料

实验材料为TA1纯钛极薄带,由洛阳双瑞精铸钛业有限公司提供,薄带厚度为0.1 mm,轧后退火温度为750 ℃。

1.2 单向拉伸实验

采用电火花线切割机分别沿薄带轧制方向0°(RD)、45°(DD)、90°(TD),切取拉伸试样,试样尺寸按YB/T 4334—2013标准设计,如图1所示。拉伸实验在INSTRON 5900电子万能实验机上进行,选用了3种应变速率,分别为2.5×10−4、6.7×10−3、1×10−3s−1,实验温度为室温。

图1 单向拉伸实验试样

1.3 实验方法与装备

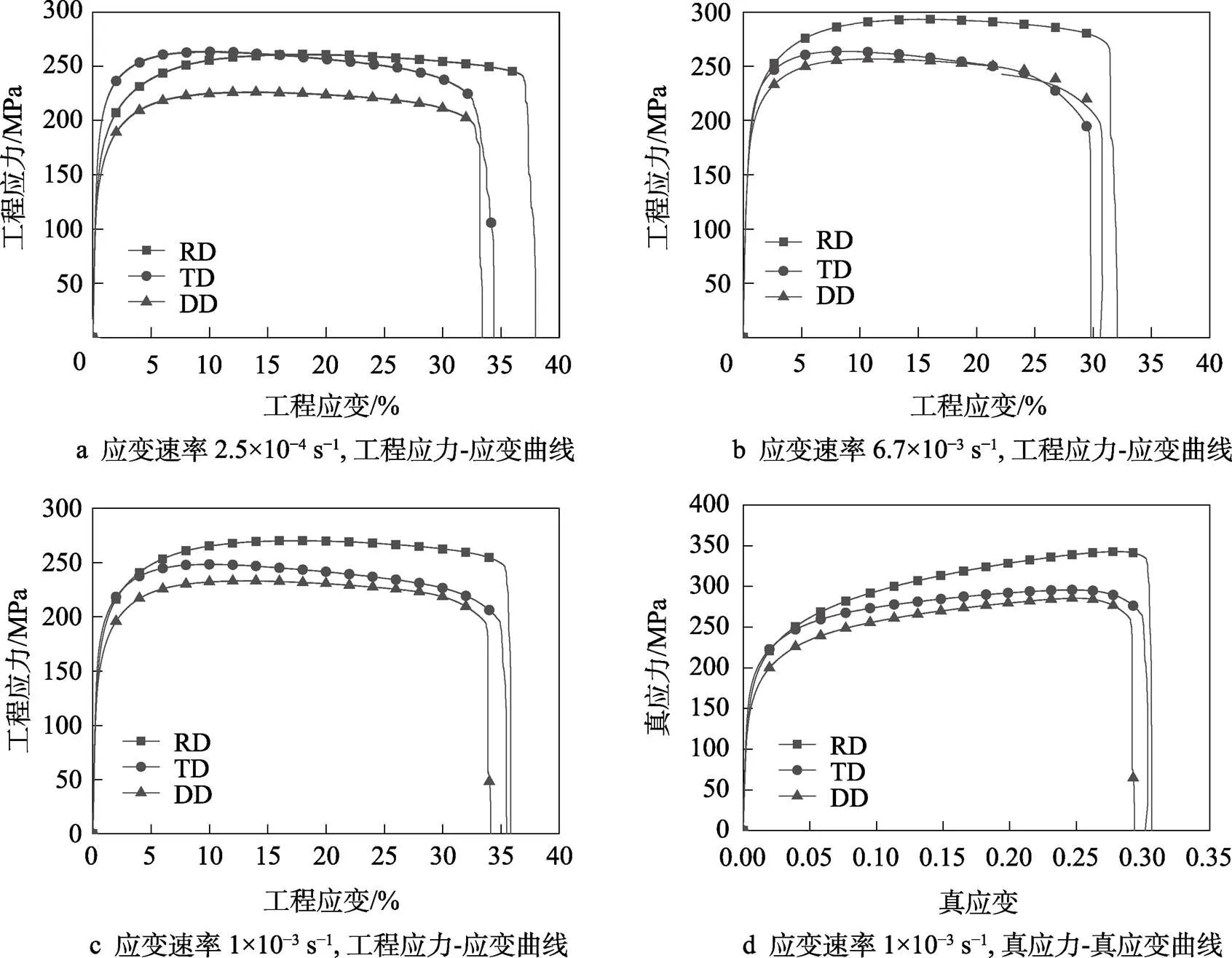

采用软模冲压工艺,模具结构主要由凹模、容框、橡胶软模和垫板几部分组成,软模厚度低于上容框高度,使上容框起到导向作用,如图2所示。成形实验在万能实验机上进行,通过控制不同的参数如载荷、软模硬度等成形双极板,实验参数如表1所示,每组实验进行3次,对成形得到的双极板进行尺寸和壁厚分析,以研究双极板的成形规律。

图2 实验模具结构

表1 软模成形实验参数

Tab.1 Experiment parameters of soft mold forming

2 结果与分析

2.1 单向拉伸实验结果

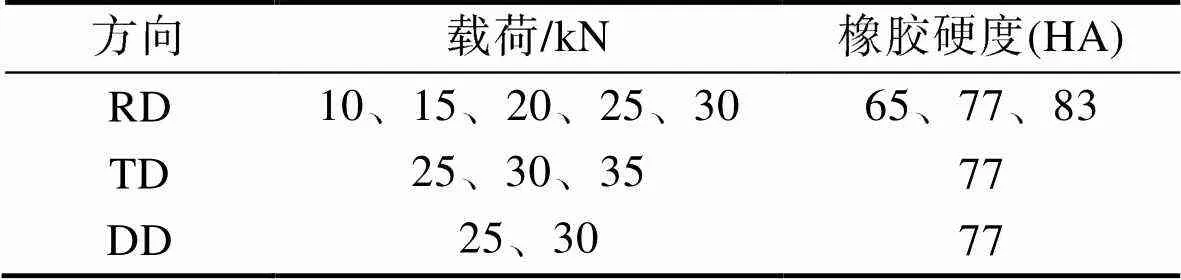

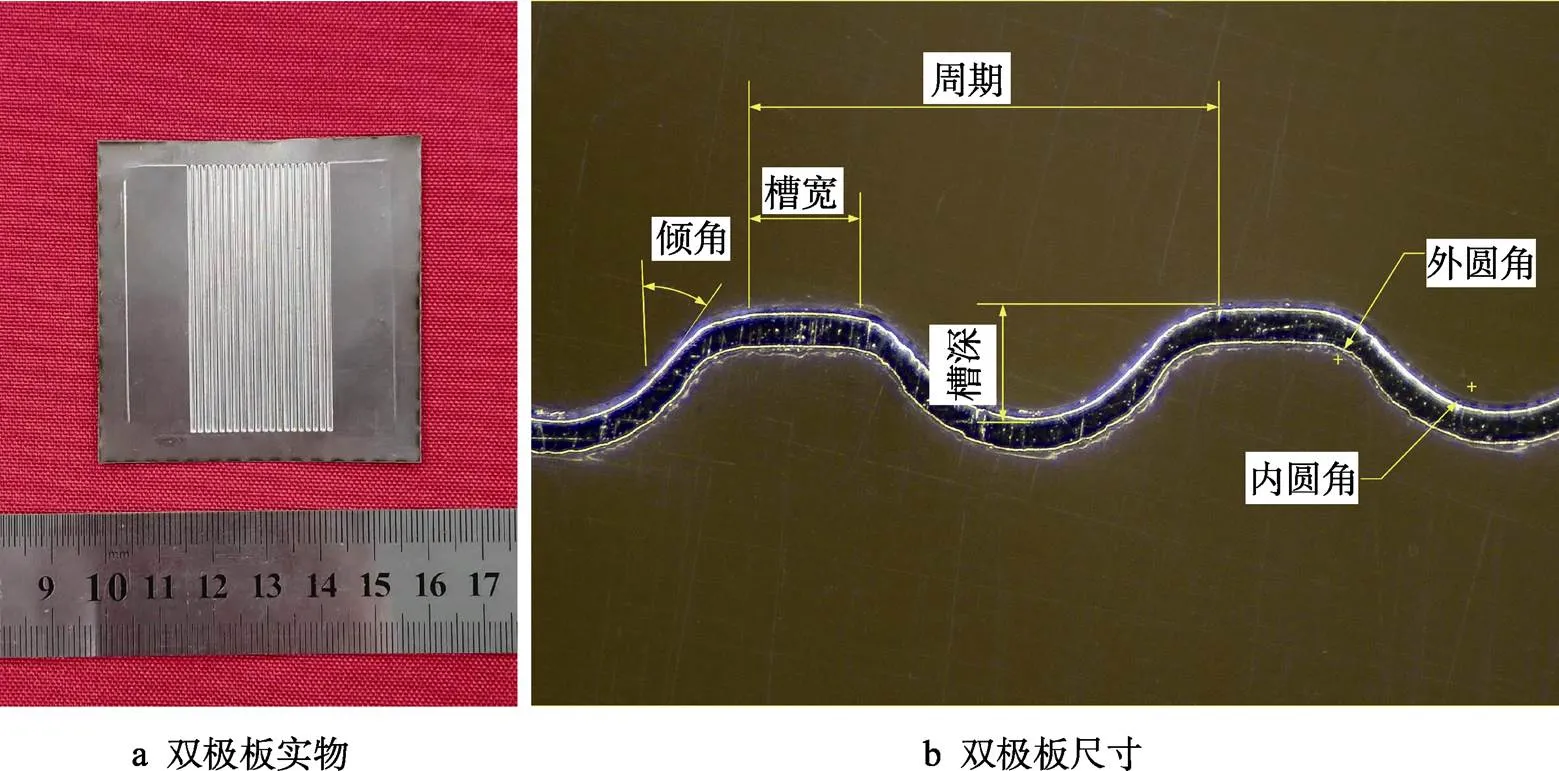

图3a—c为纯钛极薄带分别在应变速率为2.5× 10−4、6.7×10−3、1×10−3s−1下的工程应力-应变曲线。通过拉伸曲线得到材料的屈服强度、抗拉强度等力学性能指标如表2所示。可见,同一应变速率下3个方向的屈服强度与抗拉强度不同,表现出明显的各向异性;同一方向下抗拉强度与屈服强度随着应变速率的增大而增大,说明室温状态下纯钛极薄带对应变速率有一定敏感性。图3d为极薄带在应变速率为1×10−3s−1时,RD、TD、DD这3个方向上的真应力-真应变曲线。可知,变形过程中,材料不断硬化,但硬化速率不大,意味着材料均匀变形能力较差。由表2可知,当应变速率为1×10−3s−1时,纯钛极薄带在RD、TD以及DD方向的值分别为1.24、2.56、2.38。值是评价金属薄板深冲性能的主要参数,反映了薄板在受到某平面上的拉力或压力时变薄和变厚的能力。可以看出,TD取向的值较大,意味着纯钛极薄带沿TD方向变形相较于另外2个方向不容易发生破裂。

图3 拉伸曲线

表2 纯钛力学性能

Tab.2 Mechanical properties of pure titanium

2.2 微流道尺寸分析

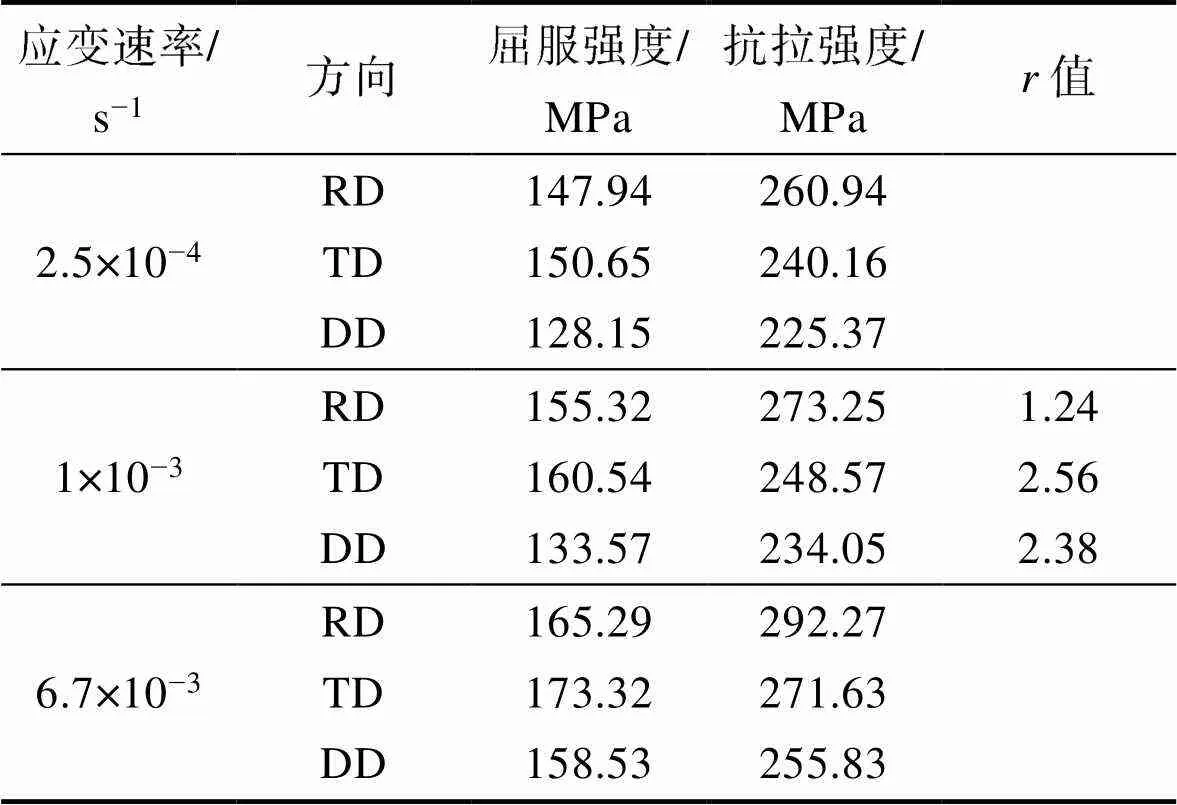

图4为纯钛极薄带在载荷250 kN下,采用软模硬度为77HA,沿RD方向成形的双极板实物及微流道尺寸示意图。可见,此条件下双极板成形质量良好,无裂纹、褶皱等成形缺陷。

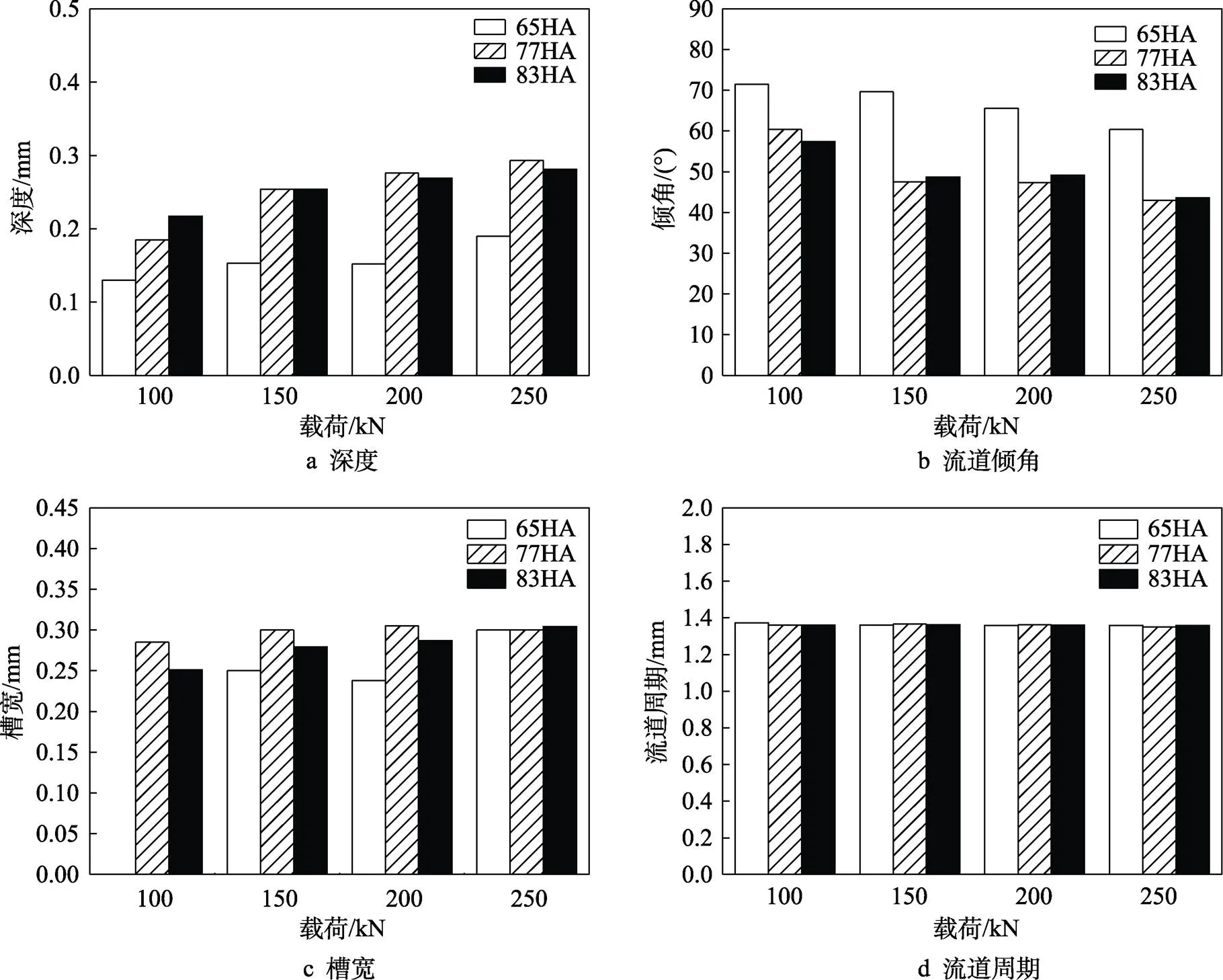

图5为纯钛极薄带RD方向微流道成形情况,其中不同载荷的保压时间均为2 min。图5a为不同载荷、不同软模硬度条件下双极板流道成形深度的变化情况,可以看出,随着载荷的增大,双极板微流道的深度也随之增大。不同硬度的软模得到的双极板流道的深度不同,硬度为65HA的软模成形的微流道深度最小,硬度为77HA的软模成形的深度最大,硬度为85HA的软模介于二者之间,其原因如下:软模硬度过大,流动性差,填充凹模型腔需要较大的载荷;而硬度过小,流动性好,软模容易从垫板与上容框的间隙中流出,无法充分填充凹模型腔。图5b为不同载荷、不同软模硬度条件下成形的双极板微流道倾角的变化情况。可见,随着载荷增大,双极板微流道成形深度变大,成形倾角变小。故对于双极板软模成形工艺,要根据实际情况合理选择软模硬度,否则双极板成形深度不够,并造成软模过早破坏。基于此,文中选用了硬度为77HA的软模来成形双极板。

图4 双极板实物

图5 不同载荷、不同软模硬度下双极板尺寸

图5c为不同载荷、不同软模硬度下双极板槽宽尺寸的变化。可以看出,随着载荷的增大,槽宽逐渐增大并最终接近0.300 mm,这是因为当载荷较小时,成形的双极板微流道圆角部位由于塑性变形程度较小,回弹现象严重;在载荷为250 kN时,采用3种硬度软模成形的双极板微流道槽宽尺寸基本一致,说明此时双极板微流道圆角处回弹程度减弱。图5d为不同载荷、不同软模硬度下成形的双极板微流道周期变化情况,可以看出,微流道周期基本无变化,说明载荷及软模硬度对流道周期影响不大。

为研究纯钛极薄带各向异性对微流道成形深度的影响,选择了微流道成形方向与轧制方向平行(RD)、垂直(TD)和呈45°(DD)3种成形方式,其微流道深度如表3所示。可以看出,在相同载荷250 kN下,微流道TD方向成形深度低于RD和DD方向,这是因为TD方向的值大于另外2个方向的值,意味着TD方向具有较强的抵抗壁厚减薄的能力,使其在300 kN载荷下仍未出现破裂,而另外2个取向在300 kN成形时已出现破裂。TD取向的纯钛极薄带在300 kN载荷下双极板微流道成形深度达到0.293 mm,与RD取向250 kN载荷条件下的成形深度相当,说明对于同一目标深度,TD方向成形需要更大的载荷。

表3 不同取向的纯钛极薄带在不同载荷下成形的双极板微流道深度

Tab.3 Bipolar plate depth obtained by pure titanium ultra-thin strip with different orientations under different loads

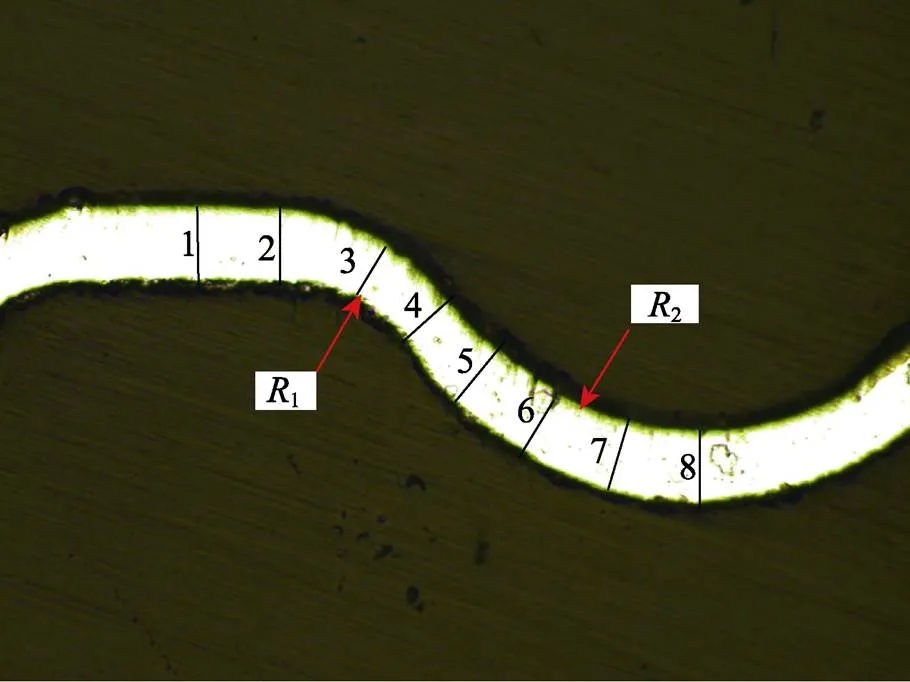

由于单个周期内双极板微流道呈对称形状,所以最终采取半个周期内的8个位置进行壁厚测量,每个双极板实际选取3个周期进行壁厚测量并取平均值。壁厚测量点如图6所示。

图6 测量位置示意图

由表3可知,在载荷为250 kN的条件下,纯钛极薄带在RD与DD方向上成形的流道深度分别为0.290 mm和0.285 mm;在载荷为300 kN的条件下,纯钛极薄带在TD方向成形的流道深度为0.293 mm,3种条件下流道成形深度基本一致,可用来研究纯钛极薄带同一成形深度下不同方向成形的微流道壁厚分布情况。

图7为纯钛极薄带在RD(250 kN)、TD(300 kN)、DD(250 kN)方向成形后的微流道壁厚分布及其相对应的壁厚减薄率分布情况。由图7b可知,在位置4处RD取向的纯钛极薄带壁厚减薄最为严重,减薄率达到27.46%;而在相同位置,TD与DD取向的纯钛极薄带壁厚减薄率相近,分别为13.52%和14.20%。由表2可知,纯钛极薄带在TD与DD方向上具有相近的值,分别为2.53和2.38,故两者的壁厚减薄情况也相近;纯钛极薄带在RD方向具有较小的值,为1.24,故其壁厚减薄程度较为严重,说明值与不同取向极薄带的壁厚减薄情况密切相关。除了位置4壁厚减薄严重外,位置3的壁厚减薄也较为严重,即圆角1处的壁厚从上到下呈减小趋势,直到在位置5处壁厚开始增大,位置5为圆角1与圆角2的过渡位置。由位置5到位置7,壁厚呈增大趋势,位置7到位置8,壁厚略微减小。综上,壁厚分布由位置1到位置8呈现出先减小后增大的变化规律。圆角1处的壁厚减薄严重,出现了明显的颈缩现象,这是因为位置1刚开始就与软模凹模接触,随着载荷增大,位置1在软模压力作用下流动困难,故壁厚基本保持不变;在载荷增大过程中,软模流动填充凹模型腔,带动坯料先与凹模圆角1处贴合,此时坯料所受摩擦力增大,流动性减弱,之后,位置5到位置8部分的变形很大程度上都靠位置4处的材料流动来承受,所以位置4处的壁厚减薄最严重。

图7 双极板微流道壁厚分布

3 结论

1)TA1纯钛极薄带应变硬化速率较小,均匀塑性变形能力较差,室温下表现出一定程度的速率敏感性;各向异性显著,TD方向值较大,具有较强的抵抗壁厚减薄的能力。

2)橡胶软模硬度对微流道成形效果影响显著。硬度过大,流动性差,填充凹模型腔需要较大载荷;硬度过小,流动性好,软模容易从垫板与上容框的间隙中流出,无法充分填充凹模型腔,以选硬度为77HA的橡胶软模为宜。

3)塑性应变比值影响双极板纯钛极薄带微流道成形能力与壁厚分布。TD方向值较大,沿该方向成形可获得最大的成形深度;对于同一成形深度的双极板,TD方向微流道壁厚减薄率均低于其他方向。

[1] 刘艳雄. 燃料电池金属双极板软模成形研究[D]. 武汉: 武汉理工大学, 2010.

LIU Yan-xiong. Study on the Rubber Pad Forming Process of the Metal Bipolar Plate for Fuel Cell[D]. Wuhan: Wuhan University of Technology, 2010.

[2] 刘建国, 孙公权. 燃料电池概述[J]. 物理, 2004(2): 79-84.

LIU Jian-guo, SUN Gong-quan. A Survey of Fuel Cells[J]. Physics, 2004(2): 79-84.

[3] PRATER K B. Polymer Electrolyte Fuel Cells: A Review of Recent Developments[J]. Journal of Power Sources, 1994, 51(1/2): 129-144.

[4] 黄乃宝, 衣宝廉, 侯明, 等. PEMFC薄层金属双极板研究进展[J]. 化学进展, 2005, 17(6): 963-969.

HUANG Nai-bao, YI Bao-lian, HOU Ming, et al. Review on Thin Metal Bipolar Plates for PEMFC[J]. Progress in Chemistry, 2005, 17(6): 963-969.

[5] LEE S H, WOO S P, KAKATI N, et al. Corrosion and Electrical Properties of Carbon/Ceramic Multilayer Coated on Stainless Steel Bipolar Plates[J]. Surface & Coatings Technology, 2016, 303: 162-169.

[6] ASRI N F, HUSAINI T, SULONG A B, et al. Coating of Stainless Steel and Titanium Bipolar Plates for Anticorrosion in PEMFC: A Review[J]. International Journal of Hydrogen Energy, 2017, 42(14): 9135-9148

[7] 马利, 李刚, 文东辉, 等. 微型燃料电池双极板的研究现状[J]. 电源技术, 2014, 38(7): 1380-1383.

MA Li, LI Gang, WEN Dong-hui, et al. Present Research State for Bipolar Plates of Micro Fuel Cell[J]. Chinese Journal of Power Sources, 2014, 38(7): 1380-1383.

[8] 季运康, 丁大增. 质子交换膜燃料电池双极板流场分析[J]. 佳木斯大学学报: 自然科学版, 2018, 36(2): 236-240.

JI Yun-kang, DING Da-zeng. Flow Field Analysis for Proton Exchange Membrane Fuel Cell Bipolar Plate[J]. Journal of Jiamusi University: Natural Science Edition, 2018, 36(2): 236-240.

[9] WANG H, TURNER J A. Reviewing Metallic PEMFC Bipolar Plates[J]. Fuel Cells, 2010, 10(4): 510-519.

[10] 梁丹, 魏先顺, 沈军. 非晶合金双极板在PEMFC环境下的耐腐蚀行为[J]. 功能材料, 2017, 48(7): 28-34.

LIANG Dan, WEI Xian-shun, SHEN Jun. Corrosion Resistance of Amorphous Alloy as Bipolar Plates in PEMFC Environment[J]. Journal of Functional Materials, 2017, 48(7): 28-34.

[11] KONNO N, MIZUNO S, NAKAJI H, et al. Development of Compact and High-Performance Fuel Cell Stack[J]. SAE International Journal of Alternative Powertrains, 2015, 4(1): 123-129.

[12] 李伟, 李争显, 刘林涛, 等. 氢燃料电池中钛双极板研究进展[J]. 钛工业进展, 2018, 35(6): 10-15.

LI Wei, LI Zheng-xian, LIU Lin-tao, et al. Research Progress of Titanium Bipolar Plates in Hydrogen Fuel Cells[J]. Titanium Industry Progress, 2018, 35(6): 10-15.

[13] 李志鹏, 徐竹田, 彭林法, 等. 超薄钛板带微流道多工步成形研究[J]. 机械设计与研究, 2020, 36(4): 113-117.

LI Zhi-peng, XU Zhu-tian, PENG Lin-fa, et al. Investigation on the Multistage Forming of Micro Channels for Ultra-Thin Titanium Sheets[J]. Machine Design Research & Machine, 2020, 36(4): 113-117.

[14] HE De-hua, LI Dong-sheng, LI Xiao-qiang, et al. Optimization on Spring Back Reduction in Cold Stretch Forming of Titanium-Alloy Aircraft Skin[J]. Transactions of Nonferrous Metals Society of China, 2010, 20(12): 2350-2357.

[15] 裴普成, 李子钊, 任棚, 等. PEM燃料电池用金属双极板及其涂层的研究进展[J]. 清华大学学报: 自然科学版, 2021(10): 1025-1038.

PEI Pu-cheng, LI Zi-zhao, REN Peng, et al. Advances in Metal Bipolar Plates and Coatings for PEM Fuel Cells[J]. Journal of Tsinghua University: Science and Technology, 2021(10): 1025-1038.

Soft Mold Forming Process of Pure Titanium Bipolar Plate for Fuel Cell

ZHANG Yan-jie1, LI Bo-bo2, TAO Hui-fa2, CHI Cheng-zhong1, ZHANG Peng1, LIN Fei1, MENG Ling-jian1, LIN Peng1, LIU Yin-qi2

(1. School of Materials Science and Engineering, Taiyuan University of Technology, Taiyuan 030024, China; 2. Luoyang Sunrui Titanium Precision Casting Co., Ltd., Henan Luoyang 471000, China)

The work aims to study the effects of plastic strain ratioon the forming depth and wall thickness of bipolar plate during soft mold forming process and explore the effect law of processing parameters on the size of bipolar plate. The mechanical properties of pure titanium strip were obtained through uniaxial tensile test, and the pure titanium bipolar plate for fuel cell was prepared by rubber soft mold forming method. Optical microscope was used to measure and analyze the size and wall thickness of the bipolar plate. The maximumvalue on TD direction was 2.56. Along this direction, the deepest depth of bipolar plate (0.293 mm) was obtained under the load of 300 kN and soft mold hardness of 77HA. At the same time, the wall thickness reduction was small, and the wall thickness reduction rate was only 13.52% at the most serious position. Larger load and appropriate soft mold hardness lead to better bipolar plate depth, and have no effect on bipolar plate cycle. The depth and wall thickness of the bipolar plate are related to thevalue. The greater thevalue is, the better the ability of the pure titanium ultra-thin strip to resist the wall thickness reduction, and the greater the forming depth.

soft mold forming; pure titanium bipolar plate;value

10.3969/j.issn.1674-6457.2022.04.013

TG306

A

1674-6457(2022)04-0109-06

2021-12-15

国家自然科学基金(51505323);山西省基础研究计划(20210302123117,20210302124658)

张彦杰(1995—),男,硕士生,主要研究方向为双极板成形工艺。

林鹏(1982—),男,博士,副教授,主要研究方向为金属高性能特种塑性成形。

责任编辑:蒋红晨