基于混沌粒子群的微齿轮注塑精密成形翘曲变形分析

刘正平,沈忠良,闫国琛

基于混沌粒子群的微齿轮注塑精密成形翘曲变形分析

刘正平,沈忠良,闫国琛

(浙江工商职业技术学院,浙江 宁波 315012)

针对注塑加工生产的微齿轮运转一段时间后会出现严重变形的问题,对微齿轮注塑精密成形翘曲变形进行分析。基于混沌粒子群建立微齿轮注塑CAE模型,获取曲面全局最优解,在此基础上,计算微齿轮注塑精密成形翘曲收缩率,得到翘曲变形量,同时优化微齿轮注塑精密成形工艺参数,分析微齿轮注塑精密成形翘曲变形情况。将仿真结果与实际试验结果进行对比,得出该分析方法的预测结果与实际翘曲变化趋势完全一致。微齿轮注塑中心位置的翘曲变形量最大,离中心位置越远,翘曲变形量越小。

微齿轮;注塑;精密成形;翘曲变形

随着材料科学产业的高速发展,塑性加工行业受到市场的广泛关注。相关塑性材质的研究自21世纪起便开始快速发展,并在技术的不断更新下,衍生出了新型聚合材料,目前,此种材料已经被广泛应用到医疗、工业生产等领域[1]。塑料成形主要是指将塑料材料通过指定的加工方法,将其生产成为具有一定形状的半成品。在此过程中,注塑便是一种具有代表性的成形加工方式。相比其他塑料加工方式,注塑成形具有更高的生产效率,且可以低成本地产出更多形状复杂的塑性制品[2]。使用注塑技术进行微齿轮的设计,可以使微齿轮零构件具有更好的减震效果,并在一定程度上降低微齿轮运转中的噪声[3-4]。为了更好地发展塑性制品,文中将引进混沌粒子群算法,设计一种微齿轮注塑精密成形翘曲变形优化方法,并通过仿真和试验2个方面的对比,分析并探讨微齿轮注塑成形的变形过程与变形规律,为优化其生产工艺、降低其变形提出技术指导。

1 基于混沌粒子群的微齿轮注塑精密成形翘曲变形分析方法优化

1.1 基于混沌粒子群建立微齿轮注塑CAE模型

为了更好地解决微齿轮注塑精密成形翘曲变形问题,提出基于混沌粒子群算法建立微齿轮注塑CAE模型的方式,获取曲面全局最优解[5]。相比目前建模使用的其他算法,混沌粒子群算法可以在全局内优先检索到随机解,并在后期通过多次对计算结果进行迭代得到最优解[6]。提出的算法在实际使用中通用性相对较强,仅需要调整个别参数,便可以实现对目标参数的良好优化,这也是其他算法所不具备的优势。

注塑精密成形过程主要是对高分子塑料进行聚合的过程,为了使成品保持弹性,文中所设计的注塑CAE模型也应当具备一定黏弹性。在模型中,当注塑温度高于微齿轮转变温度,或高于其熔点时,塑性材料将展现出较好的聚合性[7]。因此,模型整体结构也应参照注塑的方式进行填充。注塑精密成形连续性表达方程见式(1),微齿轮注塑精密成形过程中的运动能量守恒方程见式(2),注塑成形基本表达式见式(3),文中构建的微齿轮注塑CAE模型表达式见式(4)。

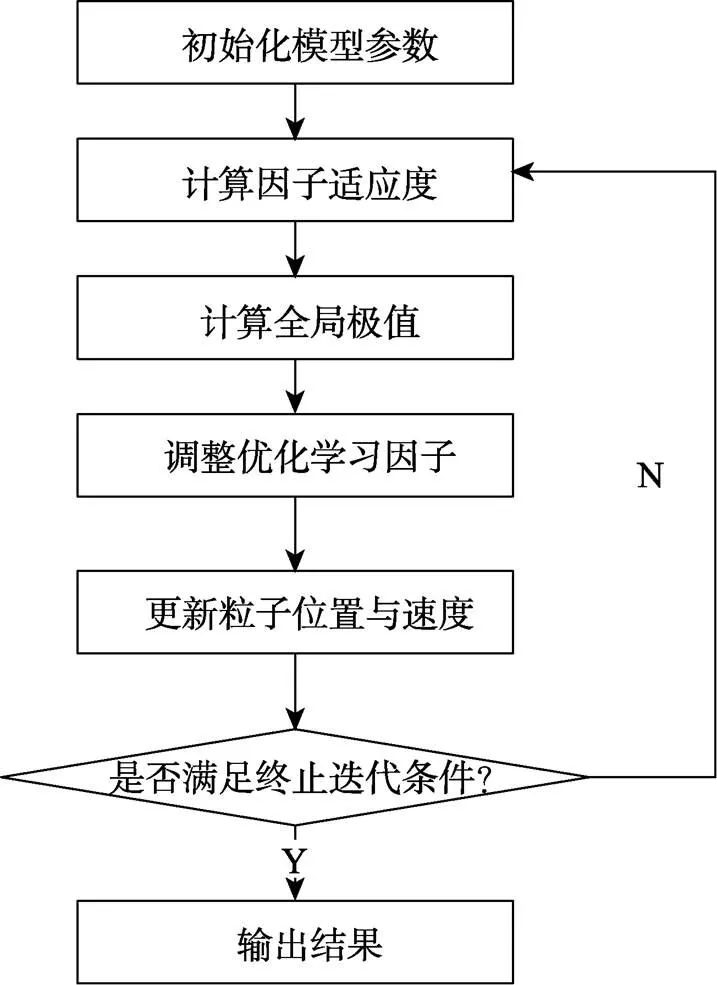

在完成对微齿轮注塑CAE模型的构建后,基于混沌粒子群算法,定位模型的随机解,并在输出随机解数据组后,通过对数据进行反复迭代处理,定位最优解[8-9],并将其中的一部分粒子群作为“邻居”,在局部中寻找机制。模型最优解的定位流程如图1所示[10-11]。

图1 微齿轮注塑CAE模型最优解求解流程

按照图1对数据迭代更新速度与方向进行跟进,以此寻找全局最优解[12]。此过程可用式(5)表示。

式中:v为在微齿轮注塑过程中,第个粒子在第个维度的速度分量;x为在微齿轮注塑过程中,第个粒子在第个维度的位移分量;1与2为粒子群规模,通常情况下为常数;1与2为[0,1]之间的随机数值,代表区域机制;P为粒子个体极值

根据式(5)完成对微齿轮注塑CAE模型的构建与最优解求解。

1.2 计算微齿轮注塑精密成形翘曲收缩率

考虑到微齿轮在注塑精密成形过程中受到外界不均匀作用力会产生变形,只对微齿轮不同位置的翘曲收缩率进行计算,进而得到翘曲变形量。此计算过程参照Mlodflow双面性能计算模型,对微齿轮中性面进行残余应力的分析,进而得到一个相对精准的收缩数据[13-14]。残余应力模型将根据微齿轮不同单元内作用力的分布,对水平流向面与垂直单元面上的厚度进行计算,并将计算的结果使用分析工具进行变形分析,进而得到微齿轮初期变形形状。假定此时微齿轮具有可直接调用的收缩数据,那么便可直接对微齿轮变形进行预测,从而掌握结构的变形。

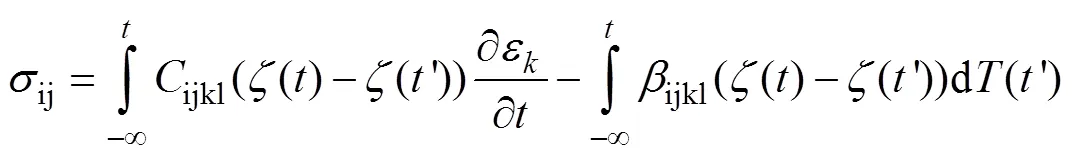

微齿轮残余应力的收缩率计算需要基于塑性材料行为进行前期假设,并考虑塑性材料在模型中受冷时产生的应力变化[15]。在假设中,可以认为此种应力是在材料固结后对其施加熔压作用力产生的,在这基础上,可以提升对收缩率计算结果的精准度,此时对微齿轮收缩与翘曲的计算均可以通过热效应分布导出。常规情况下,微齿轮注塑过程中弹性应力与应变之间的关系见式(6)。

在完成对上述公式的计算后,假定微齿轮注塑精密成形过程低于转变温度,此时塑性材料不形成对应的应力,此时塑性制品在法向量层面受力均匀,即各个位置厚度基本保持一致。在此种条件下可认为微齿轮注塑精密成形翘曲收缩率为0。反之,在非此种条件下,可通过式(7)对翘曲变形量进行计算,并结合变形量统计最终的曲边收缩率。

1.3 优化微齿轮注塑精密成形工艺参数

为了解决微齿轮注塑精密成形翘曲变形问题,提出优化微齿轮注塑精密成形工艺参数的方式,在此过程中,使用代理函数进行此步骤工作是目前市场内较为常用的方法[16]。通过代理函数对有限个数值进行拟合处理,并以此种方式掌握注塑数值输入与输出之间的关系。假定在此过程中使用的数学函数对翘曲变形误差的预测足够小,那么便可以通过优化方法定位优化参数的最优值。考虑到优化微齿轮注塑精密成形工艺的实施受到不同塑性材料属性的影响,因此在优化参数时,可从此方面入手,掌握注塑材料的性能参数,并以此为依据,对其进行优化。注塑材料性能参数见表1。

按照表1对微齿轮注塑精密成形工艺参数进行优化,在此过程中,以塑性材料的黏度属性作为优化的参照条件,在满足相关条件的基础上,按照上述方式对塑性材料黏度属性进行优化,确保在微齿轮注塑精密成形工艺实施过程中塑性制品具有一定弹性,从而避免或降低翘曲变形量。

表1 注塑材料性能参数

Tab.1 Performance parameters of injection molding materials

2 仿真与试验论证分析

2.1 仿真分析

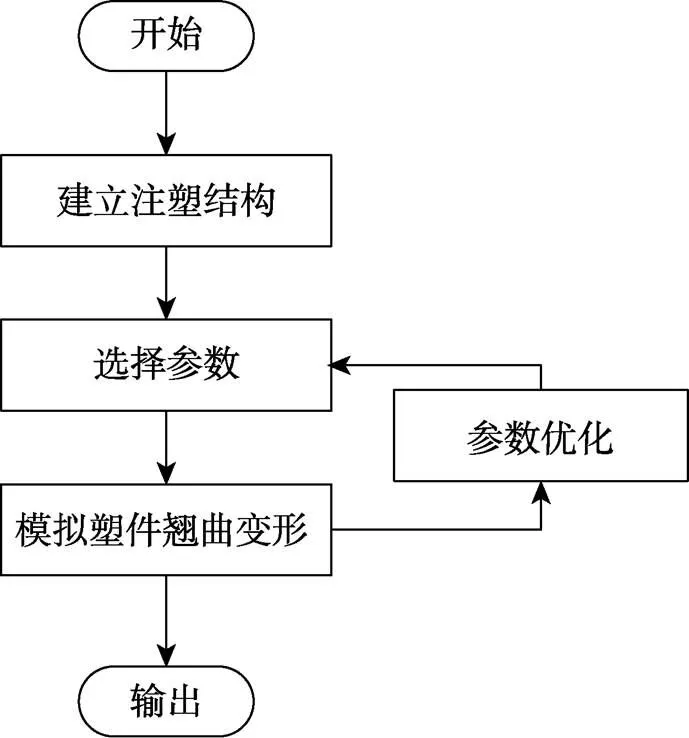

为进一步验证上述理论论述的基于混沌粒子群的微齿轮注塑精密成形翘曲变形分析方法的应用效果,利用NI VeriStand仿真软件对其进行仿真验证。在NI VeriStand仿真软件中引入一组微齿轮注塑件,采用基于网格划分和周期性引入注塑条件的仿真方法,通过模拟微齿轮注塑,对塑件翘曲变形情况进行预测。微齿轮注塑精密成形翘曲变形预测流程如图2所示。

图2 微齿轮注塑精密成形翘曲变形预测流程

为提高VeriStand仿真软件的计算速度,在仿真过程中,将微齿轮厚度在2.5 mm到1 mm变化过程中所产生的变形量作为仿真输入参数。

首先在有限元软件中,构建基于混沌粒子群的微齿轮注塑CAE模型,并输入相关参数。其次,对每个工作面进行附着,模拟完成注塑的整个过程。最后,释放初始状态下的试件约束条件,进而在软件当中完成有限元分析。

根据上述论述得出仿真结果,并确定微齿轮注塑精密成形制品的翘曲变形主要产生在厚度方向上,因此对其结果进行分析时,主要针对纵轴方向上的变量进行分析,对其余方向上的变量可忽略不计。结合上述内容,针对不同横轴方向上的变化,对纵轴方向变量进行记录,得到如表2所示的仿真结果。

表2 沿横轴方向上的翘曲变形量

Tab.2 Amount of warpage deformation along the horizontal axis

从表2可以看出,随着横轴方向的不断变化,纵轴方向上翘曲变形量最大为0.031 6 mm,最小为0.016 5 mm,二者之间相差0.015 1 mm,其中当横轴方向上坐标为0时,纵轴翘曲变形量最大。这说明越靠近微齿轮注塑精密成形制品中心位置,翘曲变形量越大。

2.2 试验论证

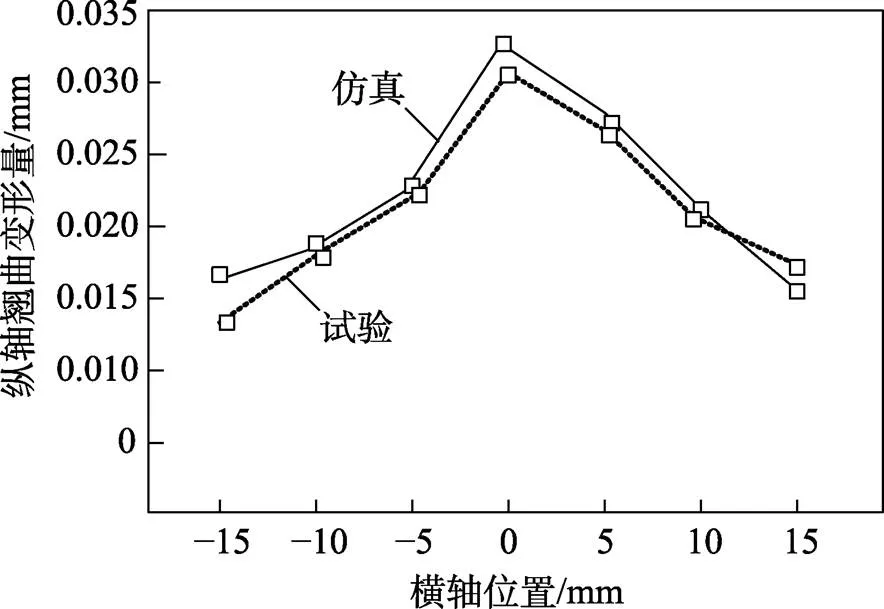

通过上述仿真分析对微齿轮注塑精密成形过程进行模拟,并得出了如表2所示的仿真结果。针对上述仿真结果,文中将通过试验论证的方式验证仿真分析得出的变形趋势的准确性,并根据实际微齿轮注塑精密成形翘曲变形情况,总结相应规律。选择某微齿轮生产加工中常见的零部件作为试件,试验过程中,各参数的选择均保证与上述仿真模拟中各参数相同。在确保实际注塑过程中外界环境因素不会对试件造成影响的前提下,改变影响微齿轮注塑精密成形制品翘曲变形的因素,使试件出现翘曲变形现象,并按照仿真预测结果中试件横轴方向上的相应位置,对纵轴方向上的翘曲变形量进行记录,并将该组数据与上述仿真预测结果进行比较。为更加直观地验证2种结果的变化趋势是否相符,绘制如图3所示的仿真与试验结果对比图。

图3 仿真与试验结果对比

将仿真结果与试验结果进行对比可以看出,二者得出的翘曲变形量的变化趋势完全相同。在横轴为0的位置上,纵轴翘曲变形量同样为最大变形量,并且翘曲变形量随着横轴位置的变化呈现出明显的凸形,即在微齿轮注塑精密成形过程中,中心位置的变形量最大,离中心位置越远,翘曲变形量越小。

通过对比试验可以看出,仿真结果与以及加工生产结构基本一致,从而也验证了基于混沌粒子群算法建立的微齿轮注塑CAE模型在微齿轮注塑精密成形翘曲变形分析中具有一定的准确性,可为微齿轮注塑精密成形制品的加工和生产提供前提保障。

3 结语

针对微齿轮注塑精密成形制品,提出了一种全新的翘曲变形分析方法,并通过仿真和试验完成了对该分析方法实际应用的验证。在后续的研究中,还将针对不同注塑制品的加工生产需要,结合多种不同算法和三维模型构建方法,设计出满足更多不同结构注塑制品的翘曲变形预测的分析方法,进一步实现该方法的综合应用。

[1] 孙琦伟, 陈宇宏, 董书源, 等. PMMA/PC复合平板叠层注射压缩成型翘曲变形计算模拟[J]. 中国塑料, 2021, 35(4): 53-59.

SUN Qi-wei, CHEN Yu-hong, DONG Shu-yuan, et al. Warpage Simulation of Overmolding Injection Compression Molded PMMA/PC Composite Panels[J]. China Plastics, 2021, 35(4): 53-59.

[2] 范涛. 基于Moldflow对前门护板外板翘曲变形研究及反变形预补偿应用[J]. 汽车科技, 2020(6): 41-45.

FAN Tao. Research of Warping Deformation and Application of Pre-Compensation for Front Door Cladding Outer Part Based on Moldflow[J]. Auto Sci-Tech, 2020(6): 41-45.

[3] 刘锋, 庞建军, 陈宇轩, 等. 基于Taguchi与BPNN–PSO的薄壁注塑件翘曲变形优化[J]. 工程塑料应用, 2021, 49(2): 74-79.

LIU Feng, PANG Jian-jun, CHEN Yu-xuan, et al. Optimization of Warpage Deformation of Thin-Wall Injection Molded Part Based on Taguchi Test and BPNN-PSO [J]. Engineering Plastics Application, 2021, 49(2): 74-79.

[4] 王博, 蔡安江, 李正迁, 等. 玻璃纤维增强尼龙66复合材料无人机桨叶注塑成型翘曲变形优化[J]. 塑性工程学报, 2020, 27(1): 68-74.

WANG Bo, CAI An-jiang, LI Zheng-qian, et al. Optimization of Injection Molding Warpage Deformation for Glass Fiber Reinforced Nylon 66 Composite Blades of Unmanned Aerial Vehicle[J]. Journal of Plasticity Engineering, 2020, 27(1): 68-74.

[5] 谭安平, 刘克威. 基于Moldflow的PC/ABS汽车后视镜翘曲变形优化分析[J]. 合成树脂及塑料, 2020, 37(1): 67-72.

TAN An-ping, LIU Ke-wei. Optimal Analysis Based on Moldflow for Warpage Deformation of Automotive Rearview Mirror Shell Prepared with PC/ABS Blend[J]. China Synthetic Resin and Plastics, 2020, 37(1): 67-72.

[6] 许江鹏. CRTS Ⅲ型先张预应力轨道板翘曲变形控制方法优化[J]. 河南科技, 2020(1): 118-120.

XU Jiang-peng. Optimization of Control Method for Warpage and Deformation of CRTS Ⅲ Pre Tensioned Prestressed Track Slab[J]. Henan Science and Technology, 2020(1): 118-120.

[7] 赵宇辉, 赵吉宾, 王志国. Inconel 625镍基高温合金激光增材制造翘曲变形行为研究[J]. 真空, 2020, 57(2): 88-93.

ZHAO Yu-hui, ZHAO Ji-bin, WANG Zhi-guo. Research on Warp Distortion of Inconel 625 Nickel-Based Alloys Fabricated by Laser Melting Additive Manufacturing[J]. Vacuum, 2020, 57(2): 88-93.

[8] 高蓉菲, 刘泓滨. 注塑成型工艺参数对PP饭盒盖翘曲变形量的影响研究[J]. 塑料工业, 2020, 48(2): 79-81.

GAO Rong-fei, LIU Hong-bin. Study on the Influence of Injection Molding Process Parameters on the Warpage Deformation of PP Lunch Box Cover[J]. China Plastics Industry, 2020, 48(2): 79-81.

[9] 姚建冲, 廖秋慧, 祝璐琨. 带金属嵌件的汽车接插件翘曲变形与残余应力研究[J]. 智能计算机与应用, 2020, 10(2): 297-300.

YAO Jian-chong, LIAO Qiu-hui, ZHU Lu-kun. Study on Warpage Deformation and Residual Stress of Automotive Connector with Metal Inserts[J]. Intelligent Computer and Applications, 2020, 10(2): 297-300.

[10] 张耿彬, 魏宝强, 欧文靖, 等. FDM 3D打印PLA/木粉复合材料翘曲变形影响因素分析[J]. 装备制造技术, 2020(1): 74-77.

ZHANG Geng-bin, WEI Bao-qiang, OU Wen-jing, et al. Analysis of Factors Influencing Warpage of PLA/Wood Flour Composite Printed by FDM 3D[J]. Equipment Manufacturing Technology, 2020(1): 74-77.

[11] 舒海涛, 刘治华, 梁帅, 等. 基于灰色关联分析法的COC芯片翘曲变形注塑工艺优化[J]. 工程塑料应用, 2020, 48(10): 65-70.

SHU Hai-tao, LIU Zhi-hua, LIANG Shuai, et al. Optimization of Injection Molding Process for Warpage of COC Chip Based on Grey Relational Analysis[J]. Engineering Plastics Application, 2020, 48(10): 65-70.

[12] 左成莉, 裴云梦, 吕章林, 等. 基于模流分析的破壁机外壳流动平衡与翘曲变形优化分析[J]. 塑料科技, 2019, 47(5): 67-71.

ZUO Cheng-li, PEI Yun-meng, LYU Zhang-lin, et al. Optimal Analysis of Flow Balance and Warpage Deformation of Wall Breaker Shell Based on Mold Flow Analysis[J]. Plastics Science and Technology, 2019, 47(5): 67-71.

[13] 陈文, 徐小兵, 李增超, 等. 基于CAE和正交试验的工艺参数对翘曲变形的研究[J]. 塑料科技, 2019, 47(6): 99-102.

CHEN Wen, XU Xiao-bing, LI Zeng-chao, et al. Study on Warpage Deformation of Process Parameters Based on CAE and Orthogonal Test[J]. Plastics Science and Technology, 2019, 47(6): 99-102.

[14] 朱俊杰, 廖晓明, 邱志文, 等. 注射压缩成型工艺参数对楔形导光板翘曲变形的影响[J]. 模具制造, 2019, 19(6): 50-55.

ZHU Jun-jie, LIAO Xiao-ming, QIU Zhi-wen, et al. Effects of Injection Compression Molding Process Parameters on Warpage for the Wedge Light Guide Plate[J]. Die & Mould Manufacture, 2019, 19(6): 50-55.

[15] 成薇, 徐以国. 基于Moldflow及局部有限元模型的翘曲变形优化方法[J]. 上海汽车, 2019(9): 58-62.

CHENG Wei, XU Yi-guo. Warpage Optimization Method Based on Moldflow and Local Finite Element Analysis[J]. Shanghai Auto, 2019(9): 58-62.

[16] 吴天山, 于鸿彬, 李小青, 等. 基于遗传算法的BP神经网络熔融沉积成型翘曲变形预测研究[J]. 热加工工艺, 2019, 48(22): 48-52.

WU Tian-shan, YU Hong-bin, LI Xiao-qing, et al. Study on Warp Deformation Prediction in FDM Process Based on Genetic Algorithm and BP Neural Network[J]. Hot Working Technology, 2019, 48(22): 48-52.

Warpage Deformation of Micro Gear Injection Precision Molding Based on Chaotic Particle Swarm

LIU Zheng-ping, SHEN Zhong-liang, YAN Guo-chen

(Zhejiang Business Technology Institute, Zhejiang Ningbo 315012, China)

The work aims to analyze the warpage deformation of micro gear injection precision molding to solve the serious deformation of micro gear produced by injection molding after a period of operation. Based on the chaotic particle swarm, the micro gear injection CAE model was established to obtain the global optimal solution of the surface. On this basis, the warpage shrinkage rate of the micro gear injection precision molding was calculated, and the warpage deformation amount was obtained. At the same time, the process parameters of micro gear injection precision molding was optimized and the warpage deformation of micro gear injection precision molding was analyzed. The simulation results were compared with the actual test results. It was concluded that the predicted results of the analysis method were completely consistent with the actual warpage deformation trend. Through the experiment, it is further concluded that the warpage deformation of the micro gear injection center position is the largest, and the farther from the center position, the smaller the warpage deformation.

micro gear; injection molding; precision molding; warpage deformation

10.3969/j.issn.1674-6457.2022.04.022

TH162

A

1674-6457(2022)04-0178-05

2021-05-20

浙江工商职业技术学院科研基金(2020Y03)

刘正平(1978—),男,硕士,讲师,主要研究方向为机械先进制造技术、机械设计、模具、数控等。

责任编辑:蒋红晨