搅拌摩擦焊制备7075铝合金泡沫夹芯板塑性变形及发泡工艺研究

吴正健,庞秋,胡志力,1b,1c

搅拌摩擦焊制备7075铝合金泡沫夹芯板塑性变形及发泡工艺研究

吴正健1a,庞秋2,胡志力1a,1b,1c

(1. 武汉理工大学 a. 现代汽车零部件技术湖北省重点实验室;b. 湖北汽车零部件技术协同创新中心;c. 湖北省材料绿色精密成形工程技术研究中心,武汉 430070;2. 武汉科技大学 冶金装备及其控制省部共建教育部重点实验室,武汉 430081)

研究搅拌摩擦焊(FSW)制备泡沫铝夹芯板(AFS)预制坯的成形规律和发泡过程中泡孔的演变规律。采用搅拌摩擦焊工艺制备7075铝合金泡沫夹芯板。利用金相显微镜和扫描电子显微镜对不同焊接参数条件下AFS预制坯组织形貌进行分析,同时,利用单向拉伸和高温杯突试验对不同温度下AFS预制坯的成形性能进行研究,并且针对AFS预制坯发泡性能及不均匀热变形行为对发泡性能的影响进行分析。在焊接转速为2 000 r/min、进给速度为50 mm/min情况下,可获得板粉混合均匀、无明显缺陷的接头;在450 ℃时,搅拌摩擦焊制备的预制体与轧制板材的成形性能相似,真应变达到0.55,伸长率高达73%。450 ℃下杯突试验样品再结晶比例从60.6%增加至82.7%。在680 ℃发泡温度下,保温225 s,能够制备孔径结构均匀、高质量的铝合金泡沫夹芯板。搅拌摩擦焊工艺制备的预制坯经过塑性变形后进行发泡,可以获得具有均匀孔隙结构的泡沫夹芯板弯曲部件。

泡沫铝夹芯板;搅拌摩擦焊;成形性能;发泡性能

近年来,泡沫铝因其具有高比强度、高能量吸收能力、高气体-液体渗透性和低导热性,受到了广泛的关注[1-2]。泡沫铝作为新型结构材料,通常与金属面板复合在一起形成泡沫铝夹芯板(Aluminum Foam Sandwich,AFS),AFS解决了单一泡沫铝强度较低的缺点,同时具备泡沫铝和2层金属面板的优点,其外层面板能够有效承受拉弯载荷,允许在给定的加载情况下对力学性能进行优化[3]。自德国汽车制造商Karmann提出了一款基于AFS的概念车[4],该技术在汽车行业得到应用以来,AFS已被广泛应用于汽车和航空航天等多个领域。

目前,生产AFS面板的常用方法主要有2种,一种是将金属面板与泡沫铝芯直接通过胶黏剂结合,其板芯结合界面强度较低且受环境影响较大,在使用环境上具有局限性[4]。第2种是用面板对粉末冶金工艺制备的预制坯进行轧制包覆[5-7],该工艺面板与芯层之间可形成良好的冶金结合,而形状复杂的泡沫可以通过模具填充制成,然而,由于设备吨位和模具尺寸的限制,难以制造大型AFS面板。此外,铝粉的混合和压制是一个耗时且能耗高的过程[8]。以相对便宜的散装铝板或铝铸件作为起始材料,采用搅拌摩擦焊(FSW)工艺直接将铝合金板材制备成AFS预制体,可有效避免上述问题,为简单而高效率地生产泡沫铝提供了新的解决路径。2009年,Hangai等[8-11]证明,利用搅拌摩擦焊可以用铝板制备泡沫铝预制体,在该工艺中,通过搅拌针的强烈搅拌作用,将发泡剂和稳定剂粉末完全混合到铝板中从而获得泡沫铝预制体,并对此进行了一系列研究,探索了发泡剂、刀具转速对泡沫铝性能的影响,制备了复合梯度预制体和预制体与SPHC低碳钢结合的复合结构。Pang等[12]使用FSW铝合金板制备了闭孔CNT增强铝复合泡沫。上述研究证明了使用发泡剂粉末和铝板制备AFS板的可行性和有效性。

目前的研究仍主要集中在AFS平板上,这主要是因为复杂曲面形状的AFS构件制造困难。当前复杂曲面形状AFS构件的制备主要有先成形后发泡和先发泡后成形2种技术路径。将AFS预制坯先成形再发泡生成AFS构件时,由于AFS预制坯是由铝合金粉末和发泡剂粉末压实混合而来,预制坯中弥散着硬质颗粒,导致预制坯在塑性变形过程中容易开裂,成形性能较差,难以成形复杂构件。王耀奇等[13]对包套轧制工艺制备的AFS预制坯进行了不同温度条件下的热拉伸,研究发现,随着温度的升高,预制坯的断口形貌由脆性断裂转变为韧性断裂,断裂失效主要萌生于预制坯中混杂的氢化钛颗粒。先生产AFS泡沫面板,再对其成形,会很大程度上破坏泡沫结构,在塑性变形早期出现局部裂纹[14]。Banhart等[15]提出了泡沫铝夹芯板锻造工艺,将AFS面板切割到合适的尺寸后在模具中锻造,锻后零件边缘密封且致密化良好,但锻后泡沫结构遭到一定程度破坏。为了进一步拓展AFS结构应用的广度与深度,解决复杂表面形状的AFS构件制造问题已势在必行。

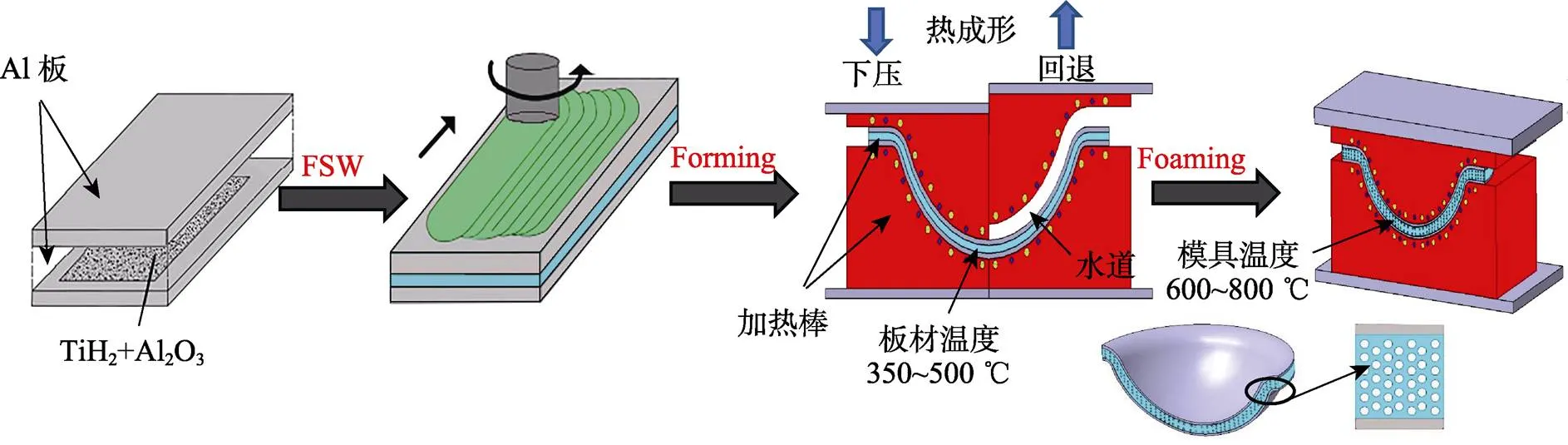

针对上述难题,文中采用泡沫铝搅拌摩擦焊制备方法,其工艺流程如图1所示,采用铝板和TiH2发泡剂,通过搅拌摩擦焊制备AFS预制体,其中AFS的热成形和热发泡工艺一体化。与传统的粉末冶金和热压/热轧扩散连接工艺相比,多道次搅拌摩擦焊可显著改善预制体的力学性能。采用热成形工艺,可显著提高预制体的成形性能,提高成形精度,在高温下形成复杂的曲面结构;热成形后,预制体在模具中发泡。热成形和热发泡工艺相结合可以解决复杂曲面AFS构件制造的相关问题。

图1 搅拌摩擦焊制备泡沫铝夹芯板构件工艺示意图

文中研究了不同焊接工艺参数对搅拌摩擦焊制备泡沫铝夹芯板预制坯接头组织形貌与板粉分布均匀性的影响,以及不同温度下AFS预制坯的拉伸性能、AFS预制坯发泡性能及不均匀热变形行为及其对发泡性能的影响。采用不同焊接工艺参数(旋转速度为800~2 000 r/min,焊接速度为50 mm/min,下压量为0.1 mm),对中间均匀平铺发泡剂、稳定剂混合粉末的2块7075-O铝合金进行搅拌摩擦焊多道次反复焊接,通过金相显微镜(Optical Microscope,OM)和扫描电子显微镜(Scanning Electron Microscope,SEM)观察接头微观组织及TiH2和Al2O3粉末在铝基体中的分布状态。研究了AFS预制坯在不同温度下的成形性能及发泡行为,揭示不均匀变形条件下泡孔长大过程中孔隙率与时间的函数关系,以及发泡温度、发泡时间对AFS孔隙结构的影响规律。

1 试验

1.1 材料

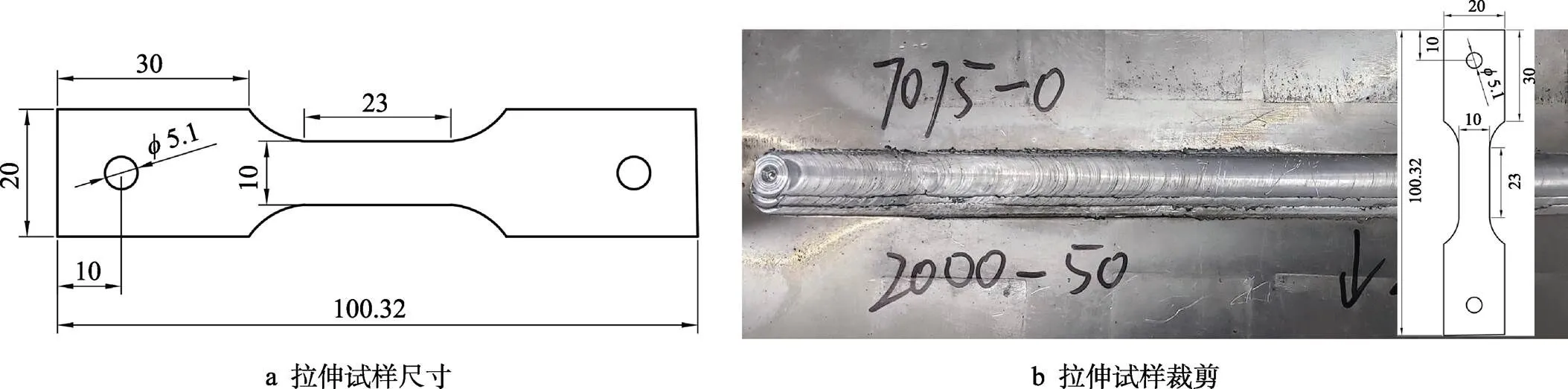

选用厚度为3 mm的7075-O铝合金板材作为泡沫铝夹芯板基体材料来代替传统使用的铝合金粉末,其化学成分如表1所示。将板材按300 mm×120 mm× 3 mm的规格进行裁剪下料,其中焊接方向垂直于板材轧制方向,焊接前采用角磨机去除板材焊缝区域表面的氧化层,以防止表面氧化层对预制坯性能造成不利影响,并用丙酮擦拭。

表1 7075-O铝合金板化学成分(质量分数)

Tab.1 Chemical composition of 7075-O aluminum alloy plate (mass fraction) %

TiH2(约45 μm)粉末和Al2O3(约1 μm)粉末分别作为发泡剂和泡沫稳定剂。TiH2生成泡沫效率高,但同时具备低温释气性,其分解行为难以与铝的熔化温度相匹配,且难以适应预制坯热成形工艺,在热成形过程中氢的过早释放会导致在基体中产生大量裂缝和孔隙缺陷,使预制坯成形性变差,易开裂失效。通过TiH2的氧化预处理缓释处理技术可有效减缓氢的释放。将TiH2粉末置于空气加热炉中进行氧化处理,预处理温度为480 ℃,保温时间为100 min。利用行星式球磨机将质量分数为3%的发泡剂TiH2和1%的稳定剂Al2O3球磨120 min混合,将混合后粉末均匀平铺于2块7075-O板材间进行搅拌摩擦焊多道次焊接。

搅拌头所选用的材料为热处理模具钢4Cr5MoV,热处理后硬度为50HRC~60HRC。搅拌头的轴肩直径为14 mm,搅拌针长5.9 mm,搅拌头固定倾角为3°。

1.2 方法

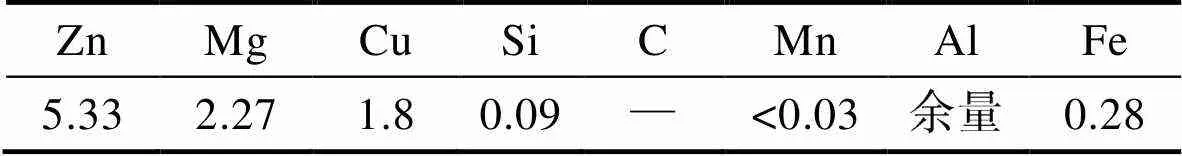

焊接试验在型号为NFSW-650的搅拌摩擦焊设备上进行,焊接装置及焊接过程如图2所示,待焊板材通过刚性夹板固定,搅拌头以设定转速旋转,以设定的进给速度沿垂直于板材轧制方向进行一道次焊接。为了拓展预制坯的面积,每完成一道次焊接后,将搅拌头向一侧偏移一段距离后,继续进行相同的焊接,直至获得足够的AFS预制坯面积。参照之前的研究成果[16],每道次焊接完成后,搅拌针向一侧移动3 mm间距时,搅拌区焊接洋葱圈彼此连接紧密,板粉混合均匀,当焊接进给速度过快时,焊接热输入不足,搅拌作用不充分,焊接接头出现了焊缝分层现象,因此文中每次偏移的焊接间距固定为3 mm,焊接进给速度选择50 mm/min。

图2 搅拌摩擦焊焊接装置及焊接过程

沿焊缝横截面截取试样,经研磨、抛光后使用凯勒试剂(1 mL HF+1.5 mL HCl+2.5 mL HNO3+95 mL H2O)腐蚀,利用金相显微镜和SEM对不同焊接工艺参数的预制坯组织形貌及TiH2和Al2O3粉末在基体中的分布状态进行分析。通过金相显微镜观察AFS预制坯的发泡行为,观察发泡温度、保温时间、不均匀热变形等参量对AFS孔隙结构的影响。通过电子背散射衍射(Electron Backscattered Diffraction,EBSD)观察成形前后的晶粒尺寸分布。

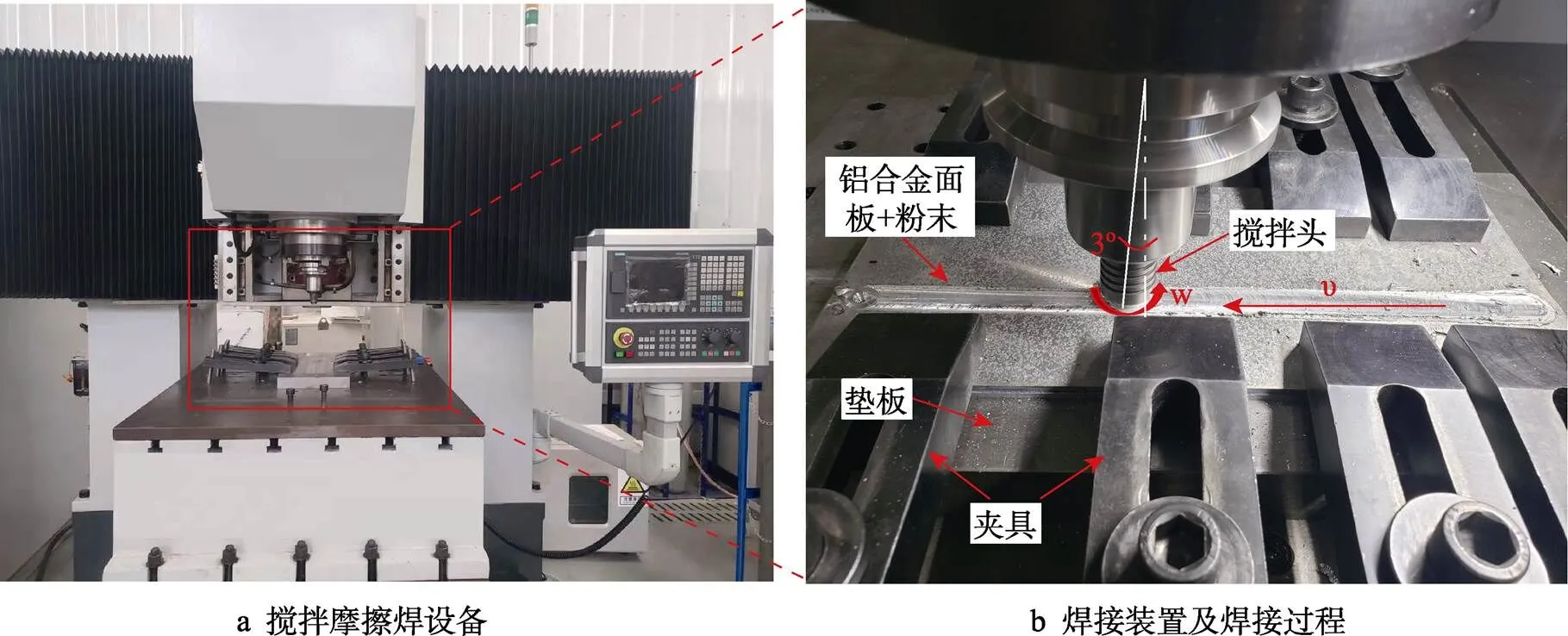

使用MMS-200热力模拟试验机进行不同温度下的拉伸试验,拉伸试样尺寸如图3所示,在拉伸过程中,将热拉伸试样以10 ℃/s的加热速率加热至测试温度(25、300、350、400、450、475 ℃),保温30 s后,以0.01 s−1的应变速率进行拉伸测试。每组试验重复3次,取3组试验的均值作为每个测试温度的最终拉伸数据。

在高温杯突机上进行埃里克森高温杯突试验,试样为直径为90 mm的圆形,试样以10 ℃/s的加热速率加热至不同的测试温度(25、300、400、450、475 ℃),保温5 min后,以5 mm/min的进给速度进行杯突。

图3 拉伸试样尺寸及裁剪示意图

2 结果与讨论

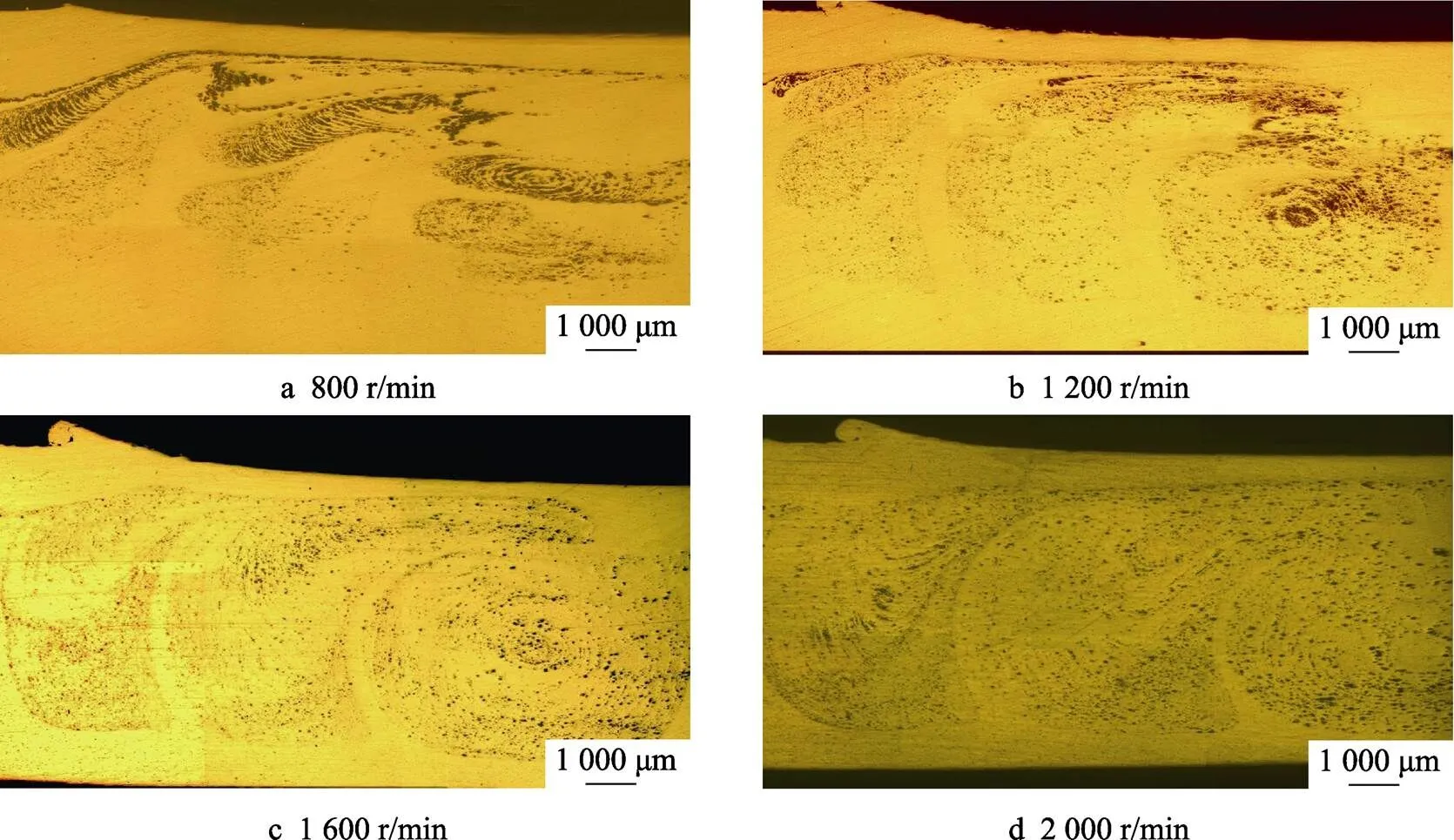

图4展示了焊接进给速度为50 mm/min、焊接间距为3 mm、不同转速下AFS预制坯金相显微组织的对比情况。可以看到,当转速较低时,搅拌作用不充分,上下2块面板之间粉末出现分层。随着转速升高,分层现象消除形成完整的洋葱圈,在转速为1 200 r/min时,粉末与板材之间均匀混合形成一致整体结构,但不同焊接道次洋葱圈之间的间隙仍然较大,间隙之间存在无粉区域;随着转速升高到1 600 r/min,热输入持续增加,发生更多的物料流动,搅拌作用更加剧烈,洋葱圈逐渐扩大,搅拌区的板粉混合均匀性也随之增加。随着转速继续增加到2 000 r/min,较1 600 r/min时板粉混合均匀性稍有提高但变化不大,这表明在焊接过程中一定量的搅拌作用可以促进板粉混合的均匀性,但是继续提高转速,过量搅拌作用无效。因此,在焊接转速为2 000 r/min、焊接进给速度为50 mm/min的情况下可获得板粉混合均匀、无明显缺陷的接头。

图4 不同焊接参数下AFS预制坯金相组织的对比

为进一步分析多道次搅拌摩擦焊后AFS预制坯粉末在基体中的分布效果,研究板粉混合的分布规律,对焊接间距为3 mm时,搅拌头转速为2 000 r/min、进给速度为50 mm/min条件下AFS预制坯进行了SEM形貌扫描和元素能谱分析,结果如图5所示。从图5a可以看出,混合粉末被均匀地混入基体中,图5a显示了清晰的焊接洋葱圈结构,其中灰色为铝基体,图5b为钛元素图谱,可以判断,图5a中的洋葱圈中亮白色颗粒为TiH2粉末,TiH2和Al2O3混合粉末在焊接过程中均匀围绕搅拌针流动,在搅拌作用下与板材均匀混合。对图5a中大颗粒进行EDS点扫描,结果(见图5c和d)也表明其中的亮白色大颗粒为混入的TiH2粉末。

在焊接间距为3 mm、焊接转速速度为2 000 r/min、进给速度为50 mm/min条件下,分别进行了1、3、17道次FSW焊接,其制备的AFS预制坯的宏观形貌如图6所示,可以看到其焊缝整齐,表面飞边小,无翻皮和沟槽等焊接缺陷,随着焊接道次的增加,表面质量并没有明显降低,这表明了采用搅拌摩擦焊大规模制备AFS可发泡预制坯的可行性。

图5 2 000 r/min、50 mm/min焊接参数下的AFS预制坯SEM形貌和EDS分析

图6 2 000 r/min、50 mm/min不同焊接道次AFS预制坯宏观形貌

用单轴拉伸试验研究了预制坯在高温下的流动行为,为了真实反映预制坯在拉伸过程中的应力-应变变化,将获取的工程应力-应变曲线与真实应力-应变曲线进行了换算,换算关系见式(1)—(2)。

real=(1+) (1)

real=ln(1+) (2)

式中:real为真实应力,MPa;为工程应力,MPa;real为真实应变;为工程应变。

不同变形温度下真应力-应变曲线及峰值应力和伸长率变化曲线见图7。从图7可以看到,流动应力在拉伸试验开始时急剧增加,然后随着应变的进一步增加而变得稳定,拉伸变形结束后,流动应力迅速下降,最终失效。在室温下,预制坯的单轴拉伸性能很差,在弹性阶段结束即脆断,伸长率仅为6.7%。随着温度的增加,拉伸性能随之改善,在450 ℃以前,伸长率随温度的增加而增加,450 ℃时真应变达到0.55,伸长率高达73%。

图7 不同变形温度下真应力-应变曲线及峰值应力和伸长率变化曲线

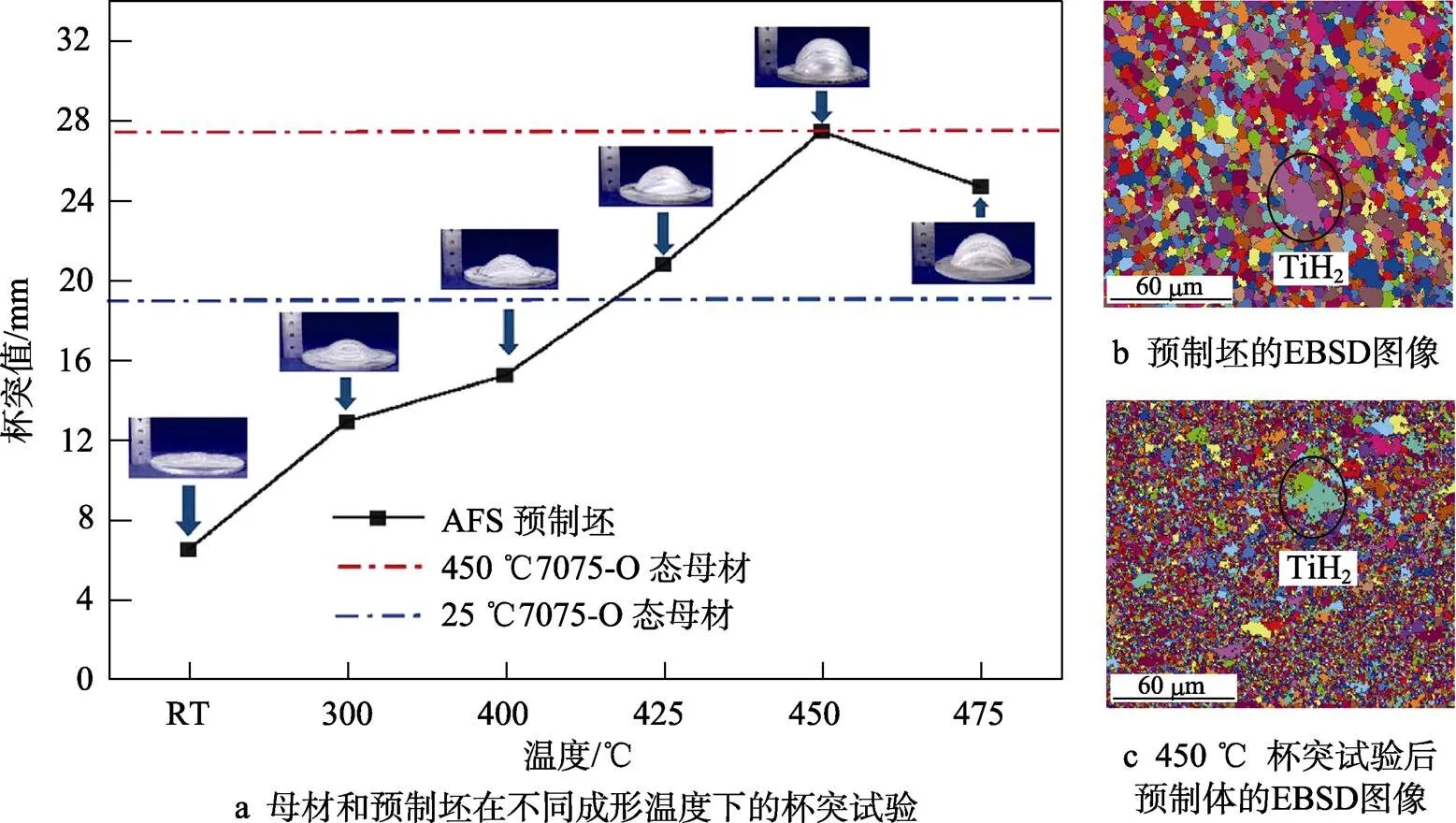

图8a为7075-O铝合金母材和AFS预制坯(以2 000 r/min转速和50 mm/min的焊接速度,基于17道次FSW制备)在不同成形温度下的杯突试验结果。可以发现,图8a与热拉伸试验结果相似,这表明预制坯的应力状态对成形性能的影响不大,前驱体在低温下的成形性较差,然而,随着温度的升高,预制坯的成形性显著提高。在450 ℃下预制坯的成形性最佳,与7075-O铝合金轧制板材的测试值相似。随着温度的进一步升高,前驱体的成形性降低。图8b和c为预制坯的EBSD图像和经过在450 ℃下杯突后的EBSD图像。17道次FSW样品的平均晶粒尺寸为3.2 μm;热成形后,样品为细的等轴再结晶晶粒结构,平均晶粒尺寸细化至1.3 μm,再结晶比例从60.6%增加至82.7%。这主要是因为预制坯中含有大量TiH2颗粒(约45 μm),裂纹通常在TiH2颗粒周围萌生,Al2O3颗粒(约1 μm)也作为额外的断裂形核位置,使预制坯的成形性较差[17-18]。随着成形温度的提高,预制坯从脆性转变为韧性,这是由于晶界和晶内的热激活弛豫,晶界滑动,逐渐发生动态回复和动态再结晶,热激活导致预制坯的塑性随温度升高而显著增加[19-20]。随着温度进一步升高到固溶温度,溶质富集导致晶界软化,夹杂物颗粒周围基体软化导致塑性降低。

图8 不同温度下预制坯的杯突试验和EBSD分析

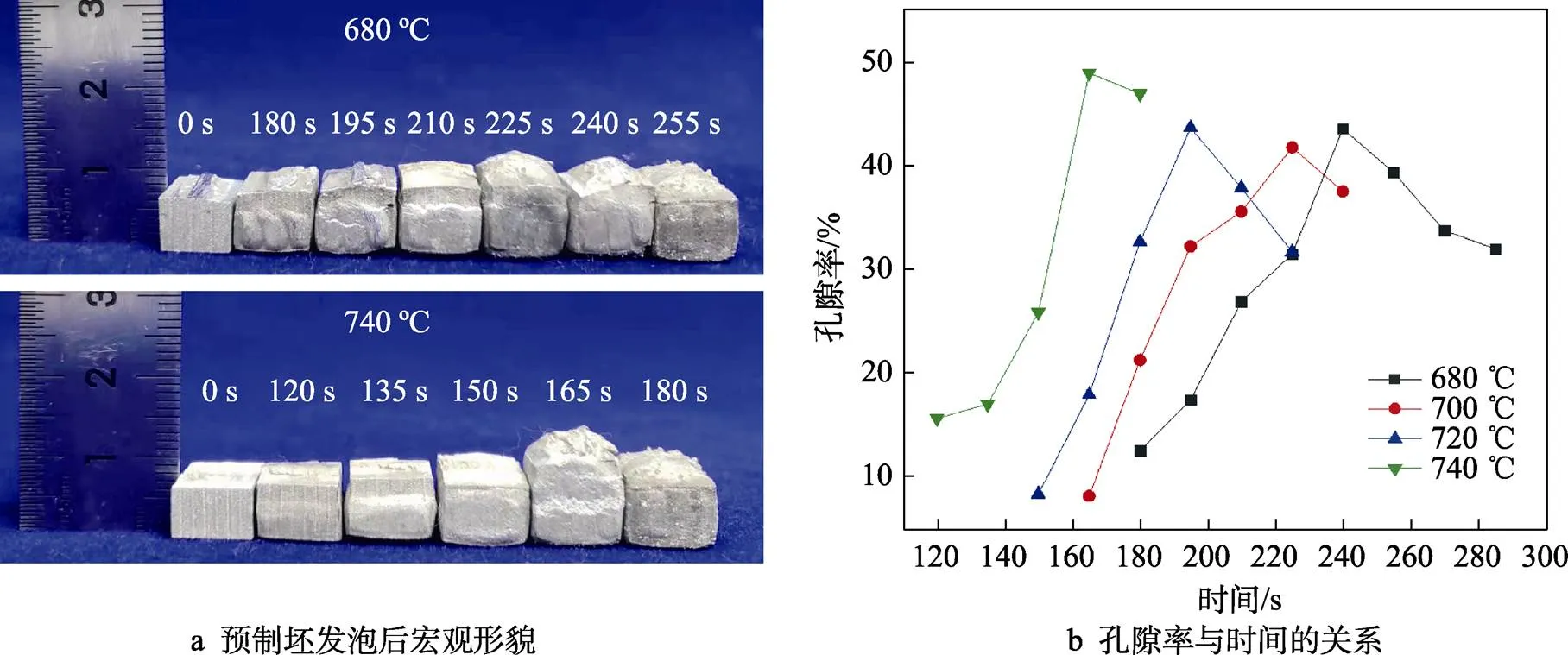

图9为680 ℃和740 ℃下预制坯在不同保温时间下的发泡外观及不同发泡温度下孔隙率与时间的关系曲线,在一定发泡温度下,随着保温时间的持续,AFS预制坯中TiH2不断分解产生气体,孔隙逐渐形成、生长、稳定和聚结,AFS孔隙率不断增大,然而随着保温时间的持续延长,TiH2仍不断分解,泡沫孔隙开始坍塌,孔隙率随之降低。由图9b曲线可知,在680~740 ℃内,AFS最大孔隙率波动不大,发泡温度越高,AFS预制坯的升温速度越快,气体的生成聚集速度也越快。

图9 不同发泡温度下预制坯发泡后宏观形貌及孔隙率与时间的关系曲线

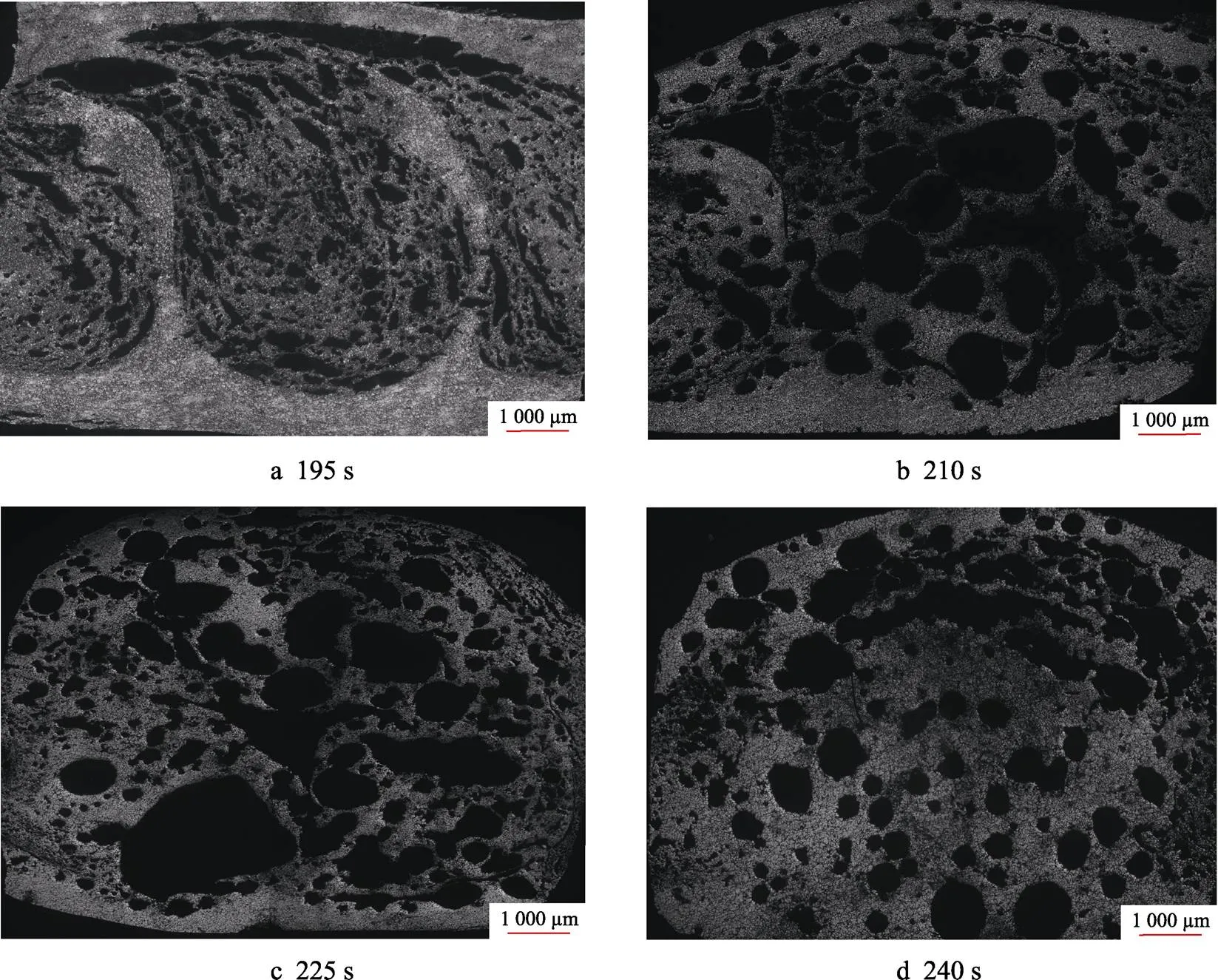

图10为680 ℃下不同保温时间对泡沫组织形貌的影响。可以看到,当在加热炉中保温180 s时,由于受热时间较短,TiH2刚刚开始受热分解,预制坯开始出现均匀的细小泡孔,随着保温时间增加到225 s时,TiH2开始大量分解,细小的微孔开始长大,泡孔持续膨胀,出现大量均匀分布的近圆形气孔,孔隙结构均匀性持续优化,平均孔径为132 μm;当保温时间持续增加到270 s时,部分小孔径的泡孔逐渐坍塌合并,而孔径逐渐变大,泡沫上部由于气体持续聚集,孔径合并明显较下部快[21],出现大孔结构,孔隙开始分布不均。当保温时间继续增加,泡沫开始坍塌,孔隙率开始降低。因此,综合考虑孔隙结构均匀性和孔隙率,在680 ℃发泡温度下,保温225 s,能够制备孔径结构均匀、高质量的铝合金泡沫夹芯板。

图10 680 ℃下不同保温时间对泡沫组织形貌的影响

图11为对预制坯进行0.2应变的单向拉伸后,在680 ℃保温条件下,不同保温时间对泡沫组织形貌的影响。变形后,AFS预制体的最大孔隙率变化不大,但没有经过变形的预制坯的泡孔生长速度较快,经过240 s,泡沫即开始坍塌,孔隙率开始降低,且相同的保温时间内,经过变形的预制坯泡孔的平均孔径大于未变形的预制坯,当保温时间为225 s时,0.2应变变形的预制坯发泡后的平均孔径为150 μm。这主要是因为变形过程中前驱体中产生并发展了大量裂纹,而TiH2分解产生的氢在发泡过程中优先沿着这些裂纹扩散,使孔隙增长更容易,泡孔生长速度更快。

预制坯经过塑性变形后发泡,如图12所示,获得了具有部件弯曲、孔隙结构均匀的泡沫铝夹芯板板。该构件具有均匀的孔结构,孔隙率约为43.5%,初步验证了7075铝合金泡沫铝夹芯板搅拌摩擦焊接工艺成形和发泡工艺的可行性。

图11 680 ℃下应变为0.2时不同保温时间对泡沫组织形貌的影响

图12 AFS曲面构件的宏观形态

3 结论

1)采用多道次搅拌摩擦焊制备铝合金泡沫夹芯板预制体,利用搅拌头的强烈搅拌作用可以实现TiH2和Al2O3粉末在铝基体中的均匀分布,在焊接转速为2 000 r/min、焊接进给速度为50 mm/min情况下可获得板粉混合均匀、无明显缺陷的接头。

2)随着温度的不断升高,AFS预制坯预制体的成形性能增加,在450 ℃下,其成形性与轧制O态板材的成形性能相似,真应变达到0.55,伸长率高达73%。450 ℃杯突后的样品为等轴晶粒结构,平均晶粒尺寸细化至1.3 μm,再结晶比例从60.6%增加至82.7%。

3)在680 ℃发泡温度下,预制坯首先出现均匀的细小泡孔,泡孔逐渐长大、坍塌缩小、合并。保温225 s后,能够制备孔径结构均匀、高质量的铝合金泡沫夹芯板。

4)预制坯变形对孔隙率影响变化不大,但是变形有利于促进泡孔生长。

[1] CHANDRASEKARAN N K, ARUNACHALAM V. State-of-the-Art Review on Honeycomb Sandwich Composite Structures with an Emphasis on Filler Materials[J]. Polymer Composites, 2021, 42: 5011-5020.

[2] MICHAILIDIS N, STERGIOUDI F, TSOUKNIDAS A. Deformation and Energy Absorption Properties of Powder-Metallurgy Produced Al Foams[J]. Materials Science & Engineering A, 2011, 528(24): 7222-7227.

[3] RAHMAN O, UDDIN K Z, MUTHULINGAM J, et al. Density-Graded Cellular Solids: Mechanics, Fabrication, and Applications[J]. Advanced Engineering Materials, 2022, 24: 2100646.

[4] BANHART J, SEELIGER H W. Aluminium Foam Sandwich Panels: Manufacture, Metallurgy and Applications[J]. Advanced Engineering Materials, 2008, 10: 793-802.

[5] TRIPATHI O, DWIVEDI V K, AGARWAL M. Microstructural-Mechanical Co-Relation for Al2O3Reinforced Aluminum Metallic Foam Processed by Compaction and Sintering[J]. Journal of the Australian Ceramic Society, 2022, 58(1): 367-377.

[6] SU X, HUANG P, FENG Z, et al. Study on Aluminum Foam Sandwich Welding by Friction Stir Welding Technology[J]. Materials Letters, 2021, 304: 13065.

[7] GIROLAMO C, ELISA T M. Interfacial Reactions between AlSi10 Foam Core and AISI 316L Steel Sheets Manufactured by In-Situ Bonding Process[J]. Metals, 2021, 11(9): 1374.

[8] HANGAI Y, UTSUNOMIYA T. Fabrication of Porous Aluminum by Friction Stir Processing[J]. Metallurgical and Materials Transactions A, 2009, 40(2): 275-277.

[9] HANGAI Y, UTSUNOMIYA T. Fabrication of Porous Aluminum Using Gases Intrinsically Contained in Aluminum Alloy Die Castings[J]. Metallurgical and Materials Transactions A, 2009, 40(6): 1284-1287.

[10] HANGAI Y, UTSUNOMIYA T, HASEGAWA M. Effect of Tool Rotating Rate on Foaming Properties of Porous Aluminum Fabricated by Using Friction Stir Processing[J]. Journal of Materials Processing Technology, 2010, 210(2): 288-292.

[11] HANGAI Y, KOYAMA S, HASEGAWA M, et al. Fabrication of Aluminum Foam/Dense Steel Composite by Friction Stir Welding[J]. Metallurgical and Materials Transactions A, 2010, 41(9): 2184-2186.

[12] PANG Q, HU Z L, SONG J S. Preparation and Mechanical Properties of Closed-Cell CNTS-Reinforced Al Composite Foams by Friction Stir Welding[J]. The International Journal of Advanced Manufacturing Technology, 2019, 103(5/6/7/8): 3125-3136.

[13] 王耀奇, 张艳苓, 闫文萱, 等. 泡沫铝三明治预制坯变形行为及复杂结构制备[J]. 稀有金属, 2018, 42(3): 265-270.

WANG Yao-qi, ZHANG Yan-ling, YAN Wen-xuan, et al. Deformation Behavior of Aluminium Foam Sandwich Precursor and Preparation of Complex Structure[J]. Chinese Journal of Rare Metals, 2018, 42(3): 265-270.

[14] CONTORNO D, FILICE L, FRATINI L, et al. Forming of Aluminum Foam Sandwich Panels: Numerical Simulations and Experimental Tests[J]. Journal of Materials Processing Tech, 2006, 177(1/2/3): 364-367.

[15] BANHART J. Aluminium Foam Sandwich Panels: Manufacture, Metallurgy and Applications[J]. Advanced Engineering Material, 2008, 10: 793-802.

[16] 宋锦书. 车用泡沫铝制备工艺与吸能特性研究[D]. 武汉: 武汉理工大学, 2020: 32-64.

SONG Jin-shu. Study on Preparation Process and Energy Absorption Characteristics of Aluminum Foam for Automobile[D]. Wuhan: Wuhan University of Technology, 2020: 32-64.

[17] HUA Lin, HU Xuan, HAN Xing-hui. Microstructure Evolution of Annealed 7075 Aluminum Alloy and Its Influence on Room-Temperature Plasticity[J]. Materials & Design, 2020, 196: 109192.

[18] 宋锴, 彭鹏, 宋泽, 等. Al, Zn对挤压Mg-1Mn合金晶粒组织和塑性变形机制的影响[J]. 精密成形工程, 2021, 13(4): 109-114.

SONG Kai, PENG Peng, SONG Ze, et al. Effects of Al, Zn on the Grain Structure and Plastic Deformation Mechanism of As-Extruded Mg-1Mn Alloy[J]. Journal of Netshape Forming Engineering, 2021, 13(4): 109-114.

[19] IMAYEV V M, IMAYEV R M, SALISHCHEV G A. On Two Stages of Brittle-to-Ductile Transition in TiAl Intermetallic[J]. Intermetallics, 2000, 8(1): 1-6.

[20] APPEL F, LORENZ U, OEHRING M, et al. Thermally Activated Deformation Mechanisms in Micro-Alloyed Two-Phase Titanium Amminide Alloys[J]. Materials Science & Engineering A, 1997, 233(1): 1-14.

[21] GARCÍA-MORENO F, JÜRGENS M, BANHART J. Temperature Dependence of Film Rupture and Internal Structural Stability in Liquid Aluminium Alloy Foams[J]. Acta Materialia, 2020, 196: 325-337.

Plastic Deformation and Foaming Process of 7075 Aluminum Alloy Foam Sandwich Plate Prepared by Friction Stir Welding

WU Zheng-jian1a, PANG Qiu2, HU Zhi-li1a,1b,1c

(1. a. Hubei Key Laboratory of Advanced Technology for Automotive Components; b. Hubei Collaborative Innovation Center for Automotive Components Technology; c. Hubei Engineering Research Center for Green & Precision Material Forming, Wuhan University of Technology, Wuhan 430070, China; 2. Key Laboratory of Metallurgical Equipment and Control Technology of the Ministry of Education, Wuhan University of Science and Technology, Wuhan 430081, China)

The work aims to study the forming law of aluminum foam sandwich plate (AFS) preform prepared by friction stir welding (FSW) and the evolution law of pores during foaming. 7075 aluminum foam sandwich plate was prepared by friction stir welding. Microstructure and morphology of aluminum foam sandwich plate preform under different welding process parameters were analyzed by optical microscopy and scanning electron microscopy. At the same time, the forming properties of AFS preform at different temperature were studied by uniaxial tensile test and high temperature cupping test. Moreover, the effect of foaming properties and uneven thermal deformation behavior of AFS preform on foaming properties was analyzed. The welding joint with uniform powder mixing and no obvious defects was obtained at the welding speed of 2 000 r/min and feeding speed of 50 mm/min. At 450 ℃, the formability of the preform prepared by friction stir welding was similar to that of the rolled sheet, with the true strain reaching 0.55 and the elongation reaching 73%. The recrystallization ratio of the cupping test sample at 450 ℃ increased from 60.6% to 82.7%. Under the foaming temperature of 680 ℃ and holding time of 225 s, the aluminum alloy foam sandwich plate with uniform pore structure and high quality could be prepared. The foam sandwich plate bending parts with uniform pore structure can be obtained through the foaming of the preform prepared by friction stir welding after plastic deformation.

aluminum foam sandwich plate; friction stir welding; formability; foaming

10.3969/j.issn.1674-6457.2022.04.009

TB34

A

1674-6457(2022)04-0069-09

2022-03-02

湖北省重点研发计划(2020BAB140);湖北省教育厅科学研究计划(B2020245);湖北省自然科学基金(2021CFB523)

吴正健(1996—),男,硕士生,主要研究方向为泡沫铝轻量化制造。

胡志力(1983—),男,博士,教授,主要研究方向为汽车轻量化。

责任编辑:蒋红晨