铜基自润滑复合材料的电摩擦磨损性能研究

黄仕银

(安徽工业职业技术学院 机电工程学院,安徽 铜陵 244000)

随着航空航天技术的不断进步与发展,对航空用电接触材料(如:电刷)的性能要求越来越高[1]。由于航天器在一次完整的飞行过程中要经历空气环境和真空环境的交变,因此要求航空用电接触材料在空气环境和真空环境中均能保持良好的磨损性能。为改善零件的磨损性能,通常是在摩擦副中加入合适的润滑剂(如石墨、二硫化钼、氮化硼、二硒化铌等)[2-3],为了获得环境适应性较广的自润滑复合材料,两种或多种固体润滑剂被同时加入基体中,以在空气环境和真空环境中获得较好的润滑效果。

本文通过热压成型法,将石墨和二硫化钼加入铜基体中制得铜-石墨-MoS2自润滑复合材料试样。将复合材料试样分别置于空气环境和真空环境中进行电摩擦磨损实验,探究不同固体润滑剂成分和工作环境等因素对复合材料电摩擦磨损性能的影响,以期为航空航天用电接触材料的应用提供理论依据和参考。

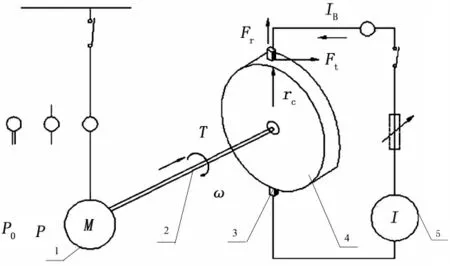

1 实验装置

电摩擦磨损实验在自行研制的电摩擦磨损实验装置上进行,电摩擦磨损实验装置原理图如图1所示,主要由短路换向器、拖动电机(M)、电刷、直流电源柜和功率测量仪器等构成。短路换向器由3个相互绝缘的铜合金短路环组成,用以模拟直流电机转子,短路环与电刷直接接触对磨,两者装配位置如图2所示,在电刷的端部施加2.5 N/cm2的径向载荷,确保电刷与短路环可靠接触。拖动电机用来驱动短路换向器旋转。直流电源柜输出直流电供摩擦磨损实验用,功率测量仪器主要用来测量拖动电机的空、负载功率,以换算出摩擦系数。

图1 电摩擦磨损实验装置原理图

图2 电刷试样与短路环的装配位置示意图

2 实验方法

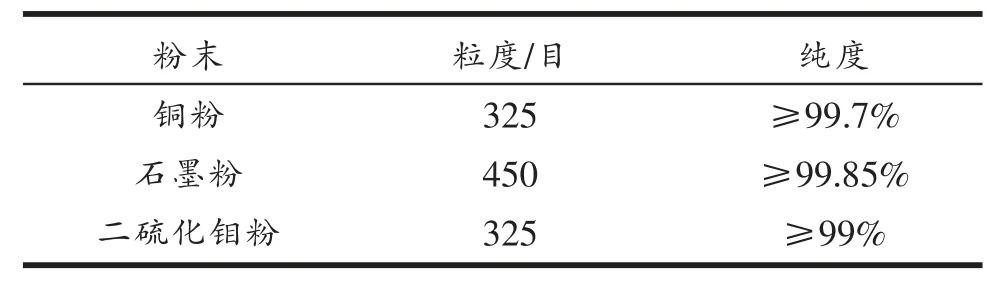

采用热压成型法制备复合材料电刷试样,所用电解铜粉和石墨粉购于国药试剂上海有限公司,二硫化钼粉末购于天津北联试剂厂。其主要指标参数见表1,3种复合材料试样的组成成分如表2所示。

表1 原料粉末的主要指标参数

表2 复合材料试样中材料的体积含量 %

在行星式球磨机上对原料粉末进行搅拌,将混合均匀的粉末置于热压炉中,在氩气保护气氛下进行压制和烧结,将制得的复合材料切削成尺寸为24 mm×20 mm×8 mm的电刷试样,用于电摩擦磨损实验。

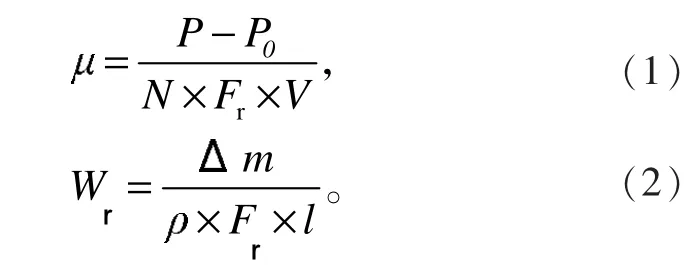

复合材料试样的摩擦系数μ和磨损率Wr分别为

式中:P和P0分别为负载和空载时拖动电机的功率;N为电刷的数量;Fr为施加在电刷上的径向力;V为短路环的线速度,本实验中线速度为10m/s;△m为磨损前后试样的质量损失;ρ是试样的密度;l为电刷滑动的距离。

以重复3次以上试验数据的平均值作为本实验的实验数据。

3 实验结果与分析

3.1组织与物相分析

图3是电刷试样的X射线衍射图谱,从图3中可以明显看出铜、石墨和MoS2的衍射峰,且没有新的物相产生,试样为铜、石墨和MoS2的机械混合物,制备过程中没有发生化学反应。

图3 电刷试样的X射线衍射图谱

通过光学显微镜对试样的显微组织进行观察,其显微组织如图4所示。由图4可知,石墨在试样A和试样B中呈现层片状,MoS2在试样B和试样C中呈现出细条状,固体润滑剂石墨和MoS2均匀地分散在基体中,组织致密,基本无偏聚和孔隙等缺陷。通过硬度测试,试样A、试样B、试样C的硬度分别为50.2 HBS、60.9 HBS和67.6 HBS。

图4 电刷试样的显微组织

3.2空气环境中电刷试样的电摩擦磨损性能

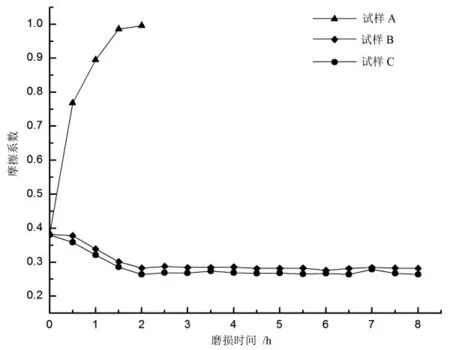

在空气环境中,复合材料试样的摩擦系数随试验时间的变化情况如图5所示。

图5 在空气环境中复合材料的摩擦系数变化曲线

由图5知,在实验的初始阶段,试样的摩擦系数较大,随着磨损的进行,试样的摩擦系数明显下降,大约2 h后,趋向稳定。磨损初始,由于摩擦对偶面为短路环和电刷试样的直接接触,接触面粗糙度较大,接触面材料之间易发生黏着磨损,导致摩擦系数较大,磨损严重。随着实验的进行,复合材料试样中的石墨和MoS2不断从基体中脱落于摩擦副中,并在径向压力和摩擦力的作用下逐渐形成润滑膜,摩擦副元素接触形式由环-块直接接触转化为短路环-固体润滑膜-电刷接触,摩擦副元素基本存在于润滑膜中,显著减小了摩擦系数,降低了磨损。

电刷试样表面固体润滑膜的状态变化如图6所示,由图6知,在实验之初,试样表面粗糙不平,随着磨损的进行,试样磨损表面逐步形成固体润滑膜,且润滑膜趋向连续、完整。

图6 电刷试样表面固体润滑膜的状态变化

在空气实验环境下和真空实验环境下复合材料的磨损率如图7所示,其中,带有剖面线的柱状图为3种试样在空气中连续试验8 h的磨损率。

图7 在不同实验环境下复合材料的磨损率

由图5和图7知,对比在空气环境中3种试样的摩擦系数和磨损率情况,试样B两项指标均较低,而试样C在三者中最高。

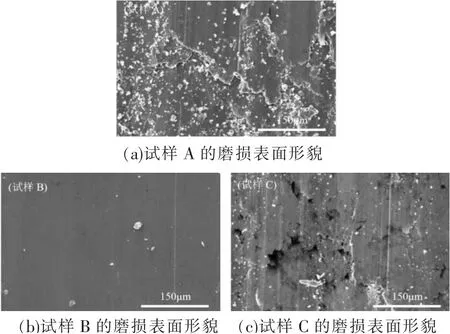

空气环境下磨损2 h后,不同成分电刷试样的磨损表面形貌图如图8所示。由于试样A的强度和硬度较低,磨损表面的润滑膜在径向力和摩擦力的双重作用下容易破损和剥落,难以形成完整的润滑膜,如图8(a)所示,导致其摩擦系数和磨损率较大。由图8(b)可知,试样B磨损表面形成了完整、致密的润滑膜,避免了电刷试样与短路环的直接接触,有效地降低了复合材料试样的摩擦系数和磨损率,磨损表面光滑、平整。图8(c)为试样C的表面磨损形貌图,由于MoS2在空气中被氧化,产生了较为严重的破裂和剥落,无法形成稳定、连续的润滑膜,润滑效果较差,致使其摩擦系数较高、磨损率较大。

图8 在空气状态下电刷试样的磨损表面形貌

采用X射线光电子能谱分析手段对试样B磨损表面形成的润滑膜进行表征,以进一步探知其组成和成分,结果如图9所示。图9中出现了MoS2的Mo4+3d峰和石墨的C1s峰,表明试样B的表面固体润滑膜由MoS2和石墨两种成分共同组成。经化验,MoS2占比32%(体积含量,以下同),石墨占比68%。考虑到MoS2单独在空气环境中较差的润滑性能,而在试样B磨损表面形成的完整的润滑膜中却含有大量的MoS2,出现这种现象主要因为MoS2和石墨产生了 协 同 润 滑 效 应[4-5]。

图9 在空气环境下试样B磨损表面固体润滑膜的XPS分析

3.3真空环境中电刷试样的电摩擦磨损性能

真空环境中3种复合材料试样的摩擦系数随试验时间的变化情况如图10所示。由图5和图10知,在真空环境中试样的摩擦系数与在空气环境中试样的摩擦系数存在较大差别,尤其是试样A。在磨损进行到2.5 h左右时,试样即发生了严重的磨损,致使电磨损试验难以继续,故未测得其在真空环境下的磨损率数据。试样C在真空环境中表现出了优异的润滑性能,其摩擦系数及磨损率均最小。试样B的摩擦系数和磨损率均略高于试样C,可见其电摩擦磨损性能稍次于试样C。

图10 在真空环境中复合材料的摩擦系数变化曲线

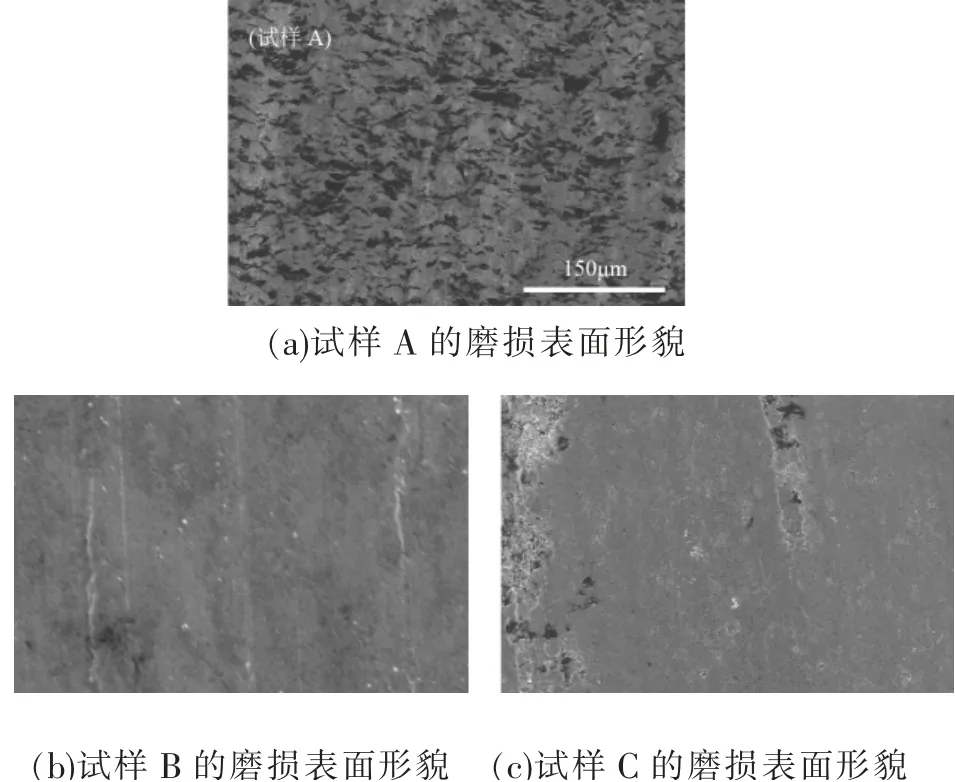

电刷试样在真空环境中磨损表面形貌图如图11所示。由图11(a)知,试样A的磨损表面极其粗糙,并伴有较深的划痕,基本没有形成润滑膜。由于真空中无吸附气体,石墨基本丧失其减摩耐磨性能,无法发挥润滑作用。且由于试样A较低的强度和硬度,在摩擦力和径向载荷的作用下,磨损愈发剧烈,导致固体润滑剂和基体材料蜂窝式地剥落。

图11 在真空环境中电刷试样的磨损表面形貌

试样B的磨损表面形貌如图11(b)所示,其磨损表面的润滑膜较为连续,但也存在明显的划痕和剥落坑。磨损过程对于润滑膜来说,是一个不断的形成和磨耗的过程,由于试样B中MoS2含量不高,新形成的润滑膜数量无法补充磨损消耗的量,导致润滑膜不够完整,在试样磨损表面的部分区域出现了划痕和剥落坑。

由图11(c)知,试样C的磨损表面形成了连续、完整的润滑膜,由于含有较多的MoS2固体润滑剂,能够形成足够量的润滑膜以补充先前形成的润滑膜的磨耗,试样C表现出了优异的润滑性能。此外,复合材料C具有相对较高的强度和硬度,其抵抗因摩擦力和径向载荷而引起的塑性变形的能力较强,有力地支撑了其表面形成润滑膜。

在真空环境中试样B磨损表面润滑膜的XPS图谱如图12所示。通过分析和测算,试样B的表面润滑膜也是由MoS2和石墨共同组成,其中MoS2占比84%,石墨占比16%,在真空条件下,MoS2发挥了主要的润滑作用。

图12 在真空环境中试样B磨损表面润滑膜的XPS分析

3.4不同环境下电刷试样的接触电压降

由于存在接触电阻,当摩擦副有电流通过时,将产生接触电压降,摩擦副材料的接触电阻由膜电阻和收缩电阻组成[6]。接触电压降作为反映电刷材料优劣和电摩擦磨损性能的重要指标之一,接触电压降过大,不仅增加能耗,还会因过热导致摩擦副材料磨损剧烈;接触电压降过小,摩擦副材料会因带电摩擦而产生电火花,导致电弧侵蚀。此外,接触电压降能反映复合材料电刷在工作过程中,润滑膜的连续和完整情况。图13为在空气和真空环境中试样B的接触电压降随试验时间的变化情况。由图13知,在实验初期,摩擦副材料的接触电压降较低。此时,润滑膜尚未形成,摩擦对偶面为短路环与电刷试样的直接接触,无膜电阻,故接触电阻和电压降均较小。随着实验的进行,润滑膜逐渐形成,膜电阻逐渐增大,接触电阻也随之增大,当固体润滑膜的产生与磨损消耗速率达到相对平衡时,接触电阻达到最大值,并保持相对稳定。此时,摩擦副材料的接触电压降也达到最大值,并趋于稳定。

图13 在 不同实验条件下试样B的接触电压降情况

由图13中知,在空气环境中当电流密度增大由10 A/cm2至30 A/cm2,其接触电压降并没有相应增大至3倍。其原因在于:随着电流密度的增大,摩擦对偶面间的温度升高,再加上固体润滑膜与复合材料基体热膨胀系数的差异,导致固体润滑膜在基体上的黏附性减弱,易脱落,从而减小了膜电阻。另外,随着温度的升高,复合材料试样表面材料硬度下降,在径向载荷的作用下,摩擦副间实际接触面积增大,降低了收缩电阻。即随着电流密度的增大,接触电阻减小了,接触电压降不随电流密度成正比例增大。

由图5、图7和图10可知,在真空条件下试样B的减摩耐磨性能较空气环境中差。由图8和图11知,在真空条件下,试样B表面形成的润滑膜不及在空气环境中的连续和完整,因此,在空气环境中,摩擦副材料的接触电阻较高,其接触电压降较大。

4 实验结论

(1)复合材料表面固体润滑膜的连续、完整性是决定其电摩擦磨损性能的主要因素。

(2)在空气环境中,体积含量为15%MoS2和15%石墨的复合材料具有最显著的自润滑性能,更适合作为航空航天用电接触材料。

(3)随着实验的进行和润滑膜的逐步形成,接触电压降逐步增大,并趋于稳定;接触电压降与电流密度不成正比例变化。