斜拉桥桥梁外桁架检查车力学性能研究

李快快,陈 东,沈万玉

(1.安徽建筑大学 研究生院,安徽 合肥 230601;2.安徽富煌钢构股份有限公司,安徽 合肥 230601)

桥梁是连接着城市交通的纽带。为了提高桥梁的安全性、稳定性和耐久性,延长桥梁的使用寿命,应该对桥梁进行全方位的定期检查和维护,而桥梁检查车是必不可少的检测设备。目前很多学者对桥梁检查车进行了大量研究,衡亚霖[1]研究了检查车的抗风性能,和丽梅[2]研究了桁架式高性能的检查车的结构,邓巧利[3]通过有限元分析计算研究了组合梁梁外检查车的一些不足。本文在同时考虑安全性和效率情况下对一种铝合金方管外桁架检查车进行研究,研究其在工程荷载作用下,支座反力、节点位移、应力比等是否满足要求。

1 工程概况

该桥梁为位于安徽某地的特大桥,采用斜跨拱方案设计,大桥全长为726 m,设计车速为80 km/h,桥梁标准段宽度约为49.7 m,采用城-A级标准作为荷载设计标准。梁外共有两台检查车,两台检查车沿主梁中心线对称布置。检查车主要由主体桁架、爬笼、龙门架、轨道系统组成,其中主体桁架长为26.8 m(半跨),宽为2 m,高为1.68 m,跨度为14.5 m,整体采用材质为6061-T6的铝合金方管,其中:上下弦杆和底部中间纵杆采用80 mm×80 mm×5 mm的方管,其他杆件均采用50 mm×50 mm×5 mm的方管。根据钢箱梁的结构形式,梁外检查车采用悬挂式吊车方案,即驱动机通过钢轮倒置于工字钢轨道上,桁架梁与驱动机通过龙门架连接在一起,在电机的驱动下运行。维修人员可通过检查车端部进入检查车,进行维护作业。不使用时驱动装置将检查车停靠于索塔或过渡墩旁,使用手动制动系统进行制动。临时停靠时采用专业工具使检查车与轨道固定,避免滑移。

2 基于SAP2000的有限元模型分析

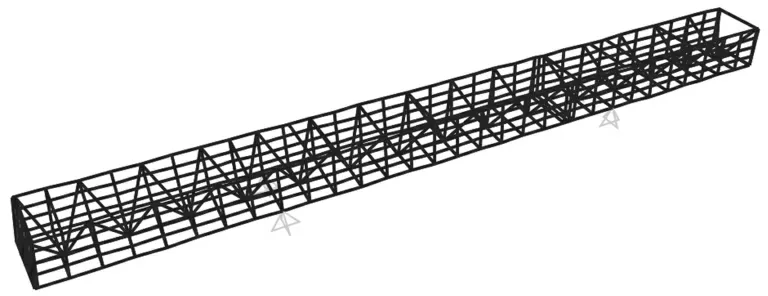

2.1 建立有限元模型

有限元模型的建立是否与实际工程相吻合,将直接关系到后续计算的准确性。该铝合金方管外桁架检查车采用桁架结构,该结构构件多、连接节点多。为了简化模型,在运用AutoCAD软件进行三维建模时将不同属性的杆件进行分图层建立,模型建好后导出并保存为dxf格式文件,再将dxf文件导入SAP2000软件中,并按照实际情况对各杆件进行定义,完成桁架结构的有限元模型的建立。所建立的有限元模型如图1所示。

图1 桁架有限元模型

2.2 荷载施加

检查车结构属于桁架结构,各杆件截面形心轴线将汇交于节点处,计算桁架结构内力时按照铰接约束进行计算[4]。为了验证该检查车的安全性和稳定性,只需研究检查车在实际工作中最不利荷载作用下的力学性能[5]。荷载作用的最不利工况分为2种:工况一为恒荷载、活荷载(爬笼作用在悬臂端部)、风荷载;工况二为恒荷载、活荷载(爬笼作用在跨中位置)、风荷载。

(1)恒荷载:指桁架本身的自重为20.52 kN。

(2)活荷载:分别指施工人员及焊接或喷漆设备重量和爬笼重量。

(3)风荷载:依据《起重机设计标准》,检查车工作时受到最大风速为6级(12 m/s),桁架结构风荷载Pw为

式中,C为风力系数,Kh为风力高度变化系数,q为计算风压,A为构件垂直于风向的理论迎风面积。

依据《起重机设计标准》直边型杠桁架结构风力系数C=1.7,桥面距离河面高度64.93 m,因此Kh取1.75。桁架截面间隔比桁架的充实率φ=各杆实际轮廊面积/结构轮廓面积=0.24,参考规范表,挡风折减系数η=0.664,在正常工作状态下,桁架结构的总迎风面积为

式中,A1为构件垂直于风向的实际迎风面积。因此桁架所受风荷载为Pw=8023.6 N。

2.3 计算结果及分析

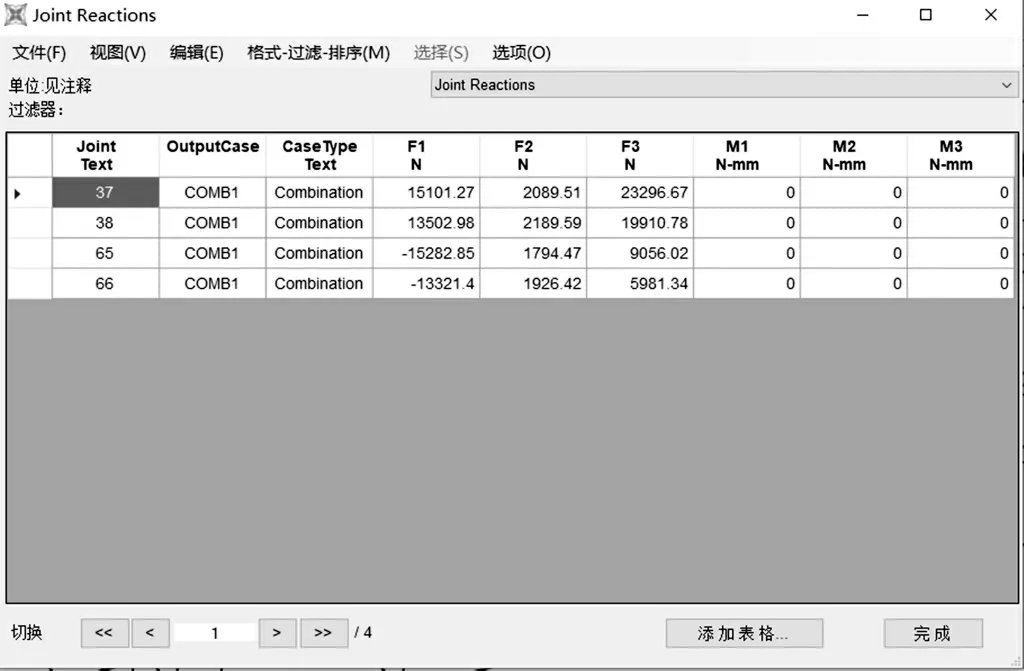

2.3.1 支座节点处的受力计算结果及分析

为了便于运输安装,检查车桁架分成两截制作,连接处采用不锈钢螺栓连接,检查车采用悬挂式吊车方案。为保证检查车安全运行需要检查龙门架的承载能力和连接处的螺栓强度[6],因此,需要计算支座处的受力。本文运用SAP2000软件将荷载分别按照实际情况进行定义,计算出支座处的内力,计算结果如图2和图3所示。由图2和图3知,支座节点处的最大内力均位于竖直方向(F3)上,在工况一条件下支座节点处的最大内力为23.297 kN,在工况二条件下支座处的最大内力为18.465 kN。在这两种工况条件下支座处的最大内力均小于此处螺栓(M16)的应力设计值,满足龙门架的设计承载能力(龙门架承载能力设计值为95.28 kN),所以检查车支座处连接牢固,满足强度要求。

在1 000 mL的烧杯中,将阳极泥尾矿加水配制成10%~30%浓度的溶液,按试验要求依次加入一定量的氯酸钠、氯化钠、硫酸,将烧杯放入水浴锅中,调节温度70~90℃,调节转子转速后开始试验。在本试验中,影响氯化浸金的主要因素包括矿浆浓度、氯酸钠的用量、氯化钠的用量、硫酸的用量、浸出温度、浸出时间等方面。为了确定最佳的浸出条件,本文将对以上六大实验因素进行优化,工艺流程如图4所示。

图2 工况一条件下的节点内力

图3 工况二条件下的节点内力

2.3.2 节点位移计算结果及分析

为研究方便将检查车在实际工作时的受力模型简化为带有悬臂端的简支梁模型。采用SAP2000有限元软件分析各节点的位移,当活荷载作用在悬臂端或跨中位置时,计算结果如图4和图5所示。由图4和图5知,在工况一和工况二两种工况条件下桁架最大位移均在竖直方向(U3)上,在工况一条件下桁架最大位移为31.24 mm,在工况二条件下桁架最大位移为16.23 mm,桁架在这两种工况下的最大位移均小于最大位移的设计值213.75 mm,符合设计要求。2.3.3检查车桁架杆件的轴力与应力比计算结果及分析

图4 工况一条件下的节点位移云图及最大位移数据

图5 工况二条件下的节点位移云图及最大位移数据

为了确保桁架在实际工作中的正常使用,桁架的设计强度应符合要求,因此,需要计算桁架杆件的轴力和应力比,本文通过SAP2000软件模拟计算桁架杆件的轴力和应力比,计算结果如图6~9所示。由图6和图7知,在工况一条件下的最大应力比为0.546,最大轴力为46.198 kN;由图8和图9知,工况二条件下的最大应力比为0.446,最大轴力为25.574 kN。两种工况条件下的应力比均符合设计要求(设计应力比为0.65,设计轴力为40 kN),两种工况条件下的轴力也均低于6061-Ti铝合金方管所能承受的最大轴力,所以在实际工作状态下检查车桁架是安全稳定的,各杆件连接牢固,满足工程要求。

图6 工况一条件下的应力比云图及应力比数据

图7 工况一条件下的轴力数据

图8 工况二条件下的应力比云图及应力比数据

图9 工况二条件下的轴力数据

3 结论

应用SAP2000有限元分析软件对一种斜拉桥钢箱梁梁外检查车的承载情况进行分析研究,得到如下结论。

1)该桁架在正常工作状态下的支座处最大支反力是23.297 kN,满足支撑强度要求,支座连接处的性能稳定可靠,符合设计要求。

2)该桁架在正常工作状态下最大节点位移符合设计要求。

3)该桁架在正常工作状态下的最大应力比为0.546,所受最大轴力为46.198 kN,满足该检查车的使用要求。参考文献:

[1] 衡亚霖.自行走悬索桥主缆检修车研究与设计[D].成都:西南交通大学,2016:1-20.

[2] 邓巧利.港珠澳大桥组合梁梁外检查车研究与应用[D].广州:华南理工大学,2018:18-25.

[3] 和丽梅.桁架式桥梁检测车结构分析与优化设计[D].西安:长安大学,2008:20-47.

[4] 张启贵,谢后生.铁路钢梁桥检查车三维有限元分析[J].建筑机械,2005(9):61-63.

[5] 周扬,袁志炀,储海峰,等.伸缩型铝合金桁架检修车力学性能分析[J].赤峰学院学报(自然科学版),2019,35(8):72-74.

[6] 李峰,尹婷婷.新型铝合金方管检查车的力学性能研究[J].赤 峰 学 院 学 报(自 然 科 学 版),2019,35(4):114-116.