40Cr钢表面激光熔覆Ni60合金的组织与性能研究

张新建,牛 莉,王 甫,孙 燕

(安徽机电职业技术学院 航空与材料学院,安徽 芜湖 241000)

再制造技术是以损坏或报废的零件为毛坯,采用特殊的技术和工艺将损坏零件恢复到原始状态或接近形状和尺寸,使零件性能达到或超过原基材的水平的一种技术[1]。曲轴长期运行期间,轴颈会磨损和开裂,若采用喷涂技术对其进行修复,会出现界面结合强度弱、气孔等问题。激光熔覆由于具有高能量密度的特点,可以消除喷涂工艺涂层中的缺陷[2],同时具有熔覆层与基体冶金结合紧密、基体与熔覆层的稀释比小且可控、基体变形较小等优点[3-4],近年来得到了研究者的广泛关注。WU B.Y.等[5]利用激光技术对Cr12MoV钢工件进行再制造,探讨了熔覆工艺、组织与性能之间的关系;李阳亮等[6]利用激光熔覆技术在45钢基体上熔覆了铁基合金,研究了扫描速度对激光熔覆层成分、组织和性能的影响;赵明菊等[7]在45钢表面激光熔覆含有TiO2的镍基合金,研究了TiO2含量和工艺参数对熔覆层组织和性能的影响;徐国健等[8]在不锈钢(VC)表面制备了钴基合金和碳化钒,以研究熔覆层的裂纹敏感性、微观结构和性能;彭亮[9]分析了曲轴磨损原因,采用激光熔覆技术修复损坏的轴颈表面。

本文以曲轴材料40Cr钢为基体,采取激光熔覆技术在其表面熔覆Ni60合金,探究激光熔覆涂层的组织、成分、工艺及性能之间的关系,以期为40Cr钢的再制造提供参考。

1 材料和实验方法

基体材料为40Cr钢,经过调质处理。具体成分(质量分数,%)为C:0.38,Cr:0.96,Si:0.29,Mn:0.65,P:0.033。

激光熔覆材料为Ni60合金粉末,颗粒直径为46~110μm,在扫描电子显微镜(SEM)下进行观察,粉末形状为规则的球体形状(图1),具备良好的流动性。其成分(质量分数,%)为C:0.9,Cr:11,Si:4.0,B:3.2,Fe≤5.0,Ni余量,粒度:-150/+320目。

图1 Ni60粉末显微组织形貌

首先用线切割切成20 mm×20 mm×10 mm的样品,然后对40Cr基体材料进行除油、除锈、去氧化皮处理,用砂纸进行打磨,并用丙酮溶液清洗,除去其他杂物。

然后用电子天平称取熔覆所用的Ni60合金粉末,将其均匀地铺撒在40Cr试样表面上,厚度约为1.5 mm。采用JHM-1GY-400/500型二氧化碳激光器进行激光熔覆实验。激光功率为2.5 kW,扫描速度为50~200 mm/min,矩形光斑大小为2.5 mm×11.5 mm,搭接率为35%。

激光熔覆实验后,截取部分试样,利用Axiover200MA金相试样镶嵌机进行镶嵌,再经研磨和抛光后,用配置的王水溶液[V(HCl)∶V(HNO3)=3∶1]腐蚀10 s。使用Hitachi-4800扫描电子显微镜(SEM)观察激光熔覆区域的微观结构,并使用HVS-1000数显显微硬度计测量激光熔覆区的显微硬度,载荷为8.9 N,时间为15 s,为确保测量准确,反复测量3次,取平均值。最后采用TriboIndenter纳米压痕仪进行磨损试验。

2 结果与讨论

2.1 熔覆层的组织

图2(a)为使用扫描电子显微镜(SEM)观察的40Cr激光熔覆层显微组织形貌,从上往下依次为热影响区、结合区和熔化区。整个激光熔覆层没有发现裂纹、气孔等缺陷,涂层与基体结合牢固,形成了良好的冶金组织。

图2(b)为激光熔覆层与基体重叠区域的显微组织形貌图。由图2(b)可以看出,由于空气中的热量迅速排出,过冷度大,表面沿结合面出现了大量粗大的树枝晶,成分散分布,并有规律地从熔化区底部向熔化区顶部扩展。

图2(c)为熔覆层的中部的显微组织形貌图。由图2(c)可以看出,温度梯度变小,过冷响应变小,晶粒比表面粗,出现等轴晶和枝晶柱状晶组织,呈现的特点是:离基体表面越近,过冷度越大,组织就越细,相对于图2(b)比较复杂,排列较杂乱。这是由于与激光熔池中的强对流和混乱的空气流相耦合,一些枝晶在熔池中沿搭接区的等温方向生长,而一些晶粒沿着先前熔覆层的晶粒生长方向生长,出现不同方向生长的枝晶交叉。

图2(d)为热影响区的显微组织形貌图。由图2(d)可以看出,随着与基体距离的增大,出现了大量的等轴晶,表现出凝固组织的特征,与堆焊、热喷涂和其他方法相比,激光熔覆层获得的冶金结合区窄,稀释率低。

图2 激光熔覆层的显微组织形貌(SEM)

2.2 XRD分析

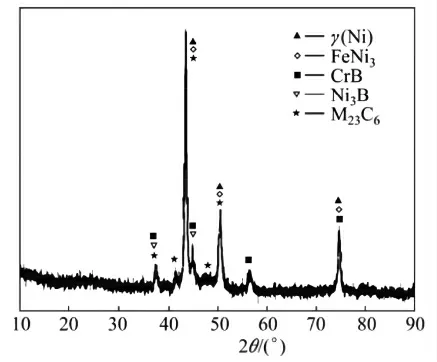

采用X射线衍射仪对激光熔覆层进行XRD分析,实验结果如图3所示。由图3可知,经激光熔覆后,在40Cr基体表面形成了由γ(Ni)、M23C6(M=Fe、Ni、Cr)、FeNi3、CrB和Ni3B组成的硬化相,这可大大提高熔覆层的硬度和耐磨性。

图3 激光熔覆Ni60涂层的XRD图谱

2.3 激光熔覆层的显微硬度

当功率为2.5 kW,扫描速度分别为60、80和100 mm/min时,激光熔覆层的显微硬度分布如图4所示。由图4可知:在距离基体表层0.05 mm处,硬度分别为579 HV、671 HV和782 HV,该区域为激光熔化区,温度高,冷速快,由于细晶强化作用,形成了致密的组织,硬度最高;在距离基体表层0.2 mm处,硬度分别为264 HV、330 HV和621 HV,此处位于结合区,在熔池的作用下,吸收了大量热量,基体发生微熔化,随后快速冷却,相当于进行了二次淬火,发生马氏体相变,硬度比基体高,但低于激光熔化区。在距离基体表层0.3 mm处,硬度分别为253 HV、281 HV和319 HV。在距离表层大于0.3 mm的区域,各扫描速度下的硬度变化趋于稳定。结果表明,经激光熔覆Ni60合金后,熔覆层表面显微硬度比基体明显提高。对比3种不同扫描速度下激光熔覆层的显微硬度可知,在激光功率为2.5 kW的条件下,熔覆层的显微硬度随着扫描速度的增加而增大。这是由于激光熔覆层的晶体形态取决于过冷度的大小,当扫描速度增加时,激光与熔覆层的接触时间变短,过冷度变大,熔池快速凝固使熔覆层晶粒细化,硬度提高。

图4 不同扫描速度下的硬度分布

2.4 激光熔覆层的磨损性能

为了进一步分析激光修复对试样耐磨性的影响,使用TriboIndenter纳米压痕仪进行测试。图5为在6 MN载荷下熔覆层、热影响区和40Cr基体的摩擦系数图。摩擦系数的大小取决于熔覆材料的表面硬度值,从图5中可以看出,40Cr基体的摩擦系数为0.46,高于热影响区的0.35和熔覆层的0.12,这是因为在激光熔覆过程中,熔池中存在气体与液体对流,大量合金元素以不平衡状态极速溶解在镍基固溶体中,超过了其溶解度,形成了相当稳定的镍基过饱和固溶体[10],具有明显的固溶强化效果。同时,铬、镍、铁元素与基体或其他元素相互作用,形成M23C6(M=Fe、Ni、Cr)、FeNi3、CrB和Ni3B等化合物,起到了弥散强化的效果,固溶强化和弥散强化共同作用使熔覆层坚固耐用,大大提高了其硬度和耐磨性。

图5 熔覆层、热影响区和40Cr基体的摩擦系数

3 结论

采用激光熔覆技术在40Cr钢基体上熔覆Ni60粉末后,形成的熔覆层表面无裂纹、气孔等缺陷,组织致密,与基体结合牢固,形成了很好的冶金组织。从激光熔覆层与基体重叠的区域到热影响区依次出现了树枝晶、柱状晶和等轴晶。激光熔覆层的显微硬度明显提高,并随扫描速度的增加而增大。由于固溶强化和弥散强化的共同作用,熔覆层的摩擦系数大约为40Cr基体的l/4。激光熔覆层的硬度和耐磨性能都得到了提高。