顺北油田S 井超深超高温碳酸盐岩断溶体油藏大型酸压关键技术

李新勇,李 骁,赵 兵,王 琨,苟 波

(1.中国石化缝洞型油藏提高采收率重点实验室,新疆乌鲁木齐 830011;2.西南石油大学石油与天然气工程学院,四川成都 610500)

顺北油田顺托果勒低隆起以走滑断裂体系为主,沿走滑断裂发育大量非暴露岩溶缝洞型储层,此类由断裂带控制的油气储层简称为断溶体储层[1-3]。S 井是位于顺托果勒低隆起顺北Ⅳ号断裂带奥陶系一间房组—鹰山组的一口重点风险探井,采用裸眼完井,完钻井深8 270.00 m,未直接钻遇断溶体。改造裸眼段井径120.7 mm,段长达493.00 m。目前国内碳酸盐岩储层温度普遍为120~160 ℃、井深4 000.00~7 000.00 m,主要采用深度酸压工艺进行储层改造[4-6]。通过深度酸压造缝,利用强导流能力的酸压长裂缝深度沟通多个断溶储集体、改善断裂带内储层连通性,是此类储层实现建产、增产的关键[7-9]。但S 井断溶体储层埋深更深(8 270.00 m)、温度更高(182 ℃)、井筒条件更复杂、目标地质体刻画不清晰,深度酸压改造面临巨大挑战和风险,主要表现为储层难以压开、目标体精准改造难度大和远距离高导流酸压裂缝形成难度大,导致储层酸压改造后产量低且递减快,难以实现经济有效开发。为此,笔者在深入剖析储层地质特征、井筒条件和酸压改造技术难点的基础上,以长效连通断溶储集体、改善断裂带内连通性为目标,进行了管柱优化、工作液体系优选和酸压规模优化等方面技术研究,形成了S 井大型酸压方案,S 井顺利完成了酸压施工,取得了较好的增产效果。

1 储层地质特征

S 井邻近主要发育F2、F3-1 号断裂及1 套强反射储集体,但与目的层段井眼距离较远,距F3-1 号断裂370~390 m,距F2 号断裂50~150 m,距强反射储集体180 m,钻井过程中未钻遇断裂带和有利储集体,目的层电阻率限幅特征明显,岩性较致密。一间房组7 841.00~7 868.50 m 井段为相对有利储层段,7 841.00~7 842.00 m 井段为Ⅱ类储层,仅发育单条或数条中高角度裂缝;7 844.00~7 868.50 m井段为Ⅲ类储层,伴有一定天然缝,但主要以诱导缝为主;鹰山组8 000.00~8 100.00 m 和8 200.00~8 270.00 m 井段有微小裂缝发育。储层裂缝发育程度较低,吸液能力有限[10-11]。7 777.00~7 900.00 m井段井眼不规则,无法判定主地应力方向;8 020.00~8 070.00 m 与8 147.00~8 174.00 m 井段的最大主应力方向为北西-南东向(见图1)。由于采用井眼崩落法预测最大水平主应力方向存在多解性[12-13],酸压裂缝能否沟通断溶体存在不确定性。同时,由于井斜角较大(18°)、井眼尺寸较小,存在钻具压迫一侧井壁形成椭圆井眼的可能。

图1 裂缝延伸方向与有利储集体展布方向相对位置Fig.1 Relative orientation of the fracture extension direction and favorable reservoir distribution direction

2 酸压改造技术难点

S 井未直接钻遇断裂带和有利储集体,完钻后无自然产能。通过酸压改造形成高导流长裂缝,实现沟通断裂带或有利储集体是该井建产的核心技术,也是目前工程地质条件下较为经济可行的技术手段。但该井工程地质特征和井筒条件复杂,酸压改造面临如下技术难点:

1)地层破裂压力高,采用常规压裂液体系难以直接压开地层和提升排量。储层深,裸眼段岩性致密,储层长时间(储层段钻井周期达172 d)受高密度钻井液(大于1.80 kg/L)浸泡、污染,吸液能力极低,导致破裂压力超高。测试压裂采用密度1.32 kg/L的盐水,最高排量2.0 m3/min,近井地层破裂,按照井口最高压力96 MPa 计算地层破裂压力为183 MPa,破裂压力梯度为0.023 MPa/m。主体酸压过程中,密度1.0 kg/L 的常规压裂液以2.0 m3/min 排量注入,井口压力达122 MPa,超过井口限压。

2)长裸眼段分段改造受限,目标体精准改造难度大。目标层油气储集体空间展布与应力场的匹配关系认识不清,造成酸压裂缝沟通方向、距离不明确;裸眼段长达493.00 m,存在多点进液、多点起裂的可能,会影响造长缝的效率,无法沟通远距离断溶体;受井筒条件复杂、部分套管磨损严重、地质条件严苛和施工风险较高等因素影响,现有机械分段酸压、连续油管水力喷射分段酸压等“硬分层”酸压技术[14-15],以及纤维+颗粒复合暂堵转向“软分层”酸压技术[16-17]均无法有效实施。

3)远距离高导流裂缝造缝难度大。S 井储层埋藏深,破裂压力高,难以压开,裂缝延伸压力大。同时,套管长期磨损,壁面承压受限,大排量注液将增加井底与环空压差,封隔器存在解封风险。受储层温度超高与裂缝较窄的双重影响,酸岩反应速率快,酸液有效作用距离短。储层埋藏深,闭合压力较高,高闭合压力下导流能力低且保持困难,难以实现酸压裂缝长期有效沟通。此外,高温压裂液、酸液等工作液也需要具有较好的耐温性能。

3 大型酸压方案设计

3.1 酸压技术对策

针对上述技术难点,在现有工程技术条件下,为实现S 井安全高效酸压,制定了如下措施:

1)压开储层,建立施工排量。首先低排量注入滑溜水,将高密度完井液挤入地层,降低井筒温度,防止酸液在高温下对施工管柱的快速腐蚀,保障施工安全;随后采用酸损伤技术[18-19],注入低黏酸液,溶蚀近井钻井液污染带,增加地层吸液能力,降低破裂压力;待排量充分建立后,依次注入加重压裂液、超高温压裂液,压开地层造长缝。

2)集中改造有利储层段,提高液体造长缝效率。储层最大水平主应力方向为北西-南东向,与有利储集体展布方向基本匹配,具备精准沟通储集体的可行性(见图1)。为克服酸压沟通储集体的不确定性,缩短改造井段,集中高强度改造有利井段。采用水泥回填,封堵下部7 950.00~8 270.00 m井段,对上部7 777.00~7 950.00 m 井段(裸眼段缩短至173.00 m)进行大规模、大排量酸压改造,确保有利储层段(7 841.00~7 868.5.00m)集中进液造长缝,提高液体造缝效率。

3)优化液体性能、组合及规模,最大化沟通远井储集体。优选顺北区块成熟耐高温酸液、压裂液体系,保证施工安全有效。造缝阶段采用加重压裂液+压裂液+滑溜水的前置液组合,加重压裂液有利于提升施工排量,压裂液、滑溜水可降温、降滤,有利于形成深穿透水力裂缝,沟通储集体。酸刻蚀阶段采用压裂液+交联酸、压裂液+自生酸+交联酸基液两级组合注入模式,利用压裂液降滤,增加酸液有效作用距离,改善酸蚀裂缝导流能力;自生酸具有随温度升高生酸的特性,可疏通位于裂缝远端的断溶体内部缝洞网络,改善流体在断溶体内部的渗流能力,最终形成连接井筒和储集体的高导流通道。利用现有酸压模型,基于液体性能、沟通目标距离优化注液规模,充分发挥液体性能。

3.2 酸压设计

3.2.1 超高温工作液体系

3.2.1.1 超高温压裂液体系

压开地层时,考虑前期滑溜水和酸液对地层的降温效应,优选耐160 ℃加重压裂液体系,其配方为0.55% 超级胍胶BFC-10+0.30%pH 调节剂+0.50%硫代硫酸钠+0.50%高温助排剂BZP-3+0.50%破乳剂BZP-07+0.40%交联剂GC-18+14.00%NaCl。加重压裂液密度1.10 kg/L,在160 ℃、170 s-1条件下剪切140 min 后,黏度保持在100 mPa·s 以上(见图2);在酸化后的低黏酸(密度1.00 kg/L)中注入加重压裂液,密度差异可引起静液柱压力差异,预计施工压力可降低7.8 MPa。

图2 不同压裂液的流变性能Fig.2 Rheological properties of different fracturing fluids

裂缝延伸时,考虑深部地层温度仍高达182 ℃,优选温控交联聚合物压裂液体系,延长压裂液在井筒中的交联时间,降低泵送难度,其配方为0.6%聚合物稠化剂BFC-200+1.0%高温助排剂BZP-3+0.5%高温破乳剂BZP-07+1.2% 耐温增强剂JX-HT+0.25%破胶剂NOB-100+1.2%交联剂JX-JL-1。流变测试结果表明,180 ℃、170 s-1条件下剪切140 min,压裂液体系交联前黏度保持在40~50 mPa·s,温度达80~90 ℃后开始交联,交联后黏度保持在50~130 mPa·s,满足高温造缝要求(见图2)。

3.2.1.2 超高温交联酸体系

选用耐超高温交联酸体系,其配方为20%HCl+0.8%稠化剂ECA-1+3.2%缓蚀剂EEH-180+0.8%缓蚀增效剂EEH-ZX+1.0%铁离子稳定剂EET+1.0%破乳剂EEP+交联剂ECC-180(交联比为100∶2)+0.02%破胶剂EAB。加入交联剂后52 s交联完成,基液黏度63 mPa·s,延迟交联性能好,利于泵送;160 ℃、170 s-1条件下剪切70 min,酸液体系最低黏度为53 mPa·s,耐温耐剪切性能较好(见图3);采用P110(S)钢片,测定160 ℃、60 r/min条件下酸液体系4 h 的平均动态腐蚀速率为13.62 g/(m2·h),钢片上仅有细小点蚀,可确保酸压过程中的管柱安全。

图3 交联酸体系的流变性能Fig.3 Rheological property of the crosslinking acid system

3.2.1.3 缓速自生酸体系

为改造裂缝远端断溶储集体,选择了生酸及缓速性能较好的自生酸体系,其配方为49.25%A 剂+49.25%B 剂+0.5% 高温缓蚀剂+0.5% 铁离子稳定剂+0.5%破乳剂。试验结果表明,酸浓度随温度升高逐渐增加,最高可达15%(见图4);4 种酸液体系经长时间酸岩反应后,120~240 min 内自生酸体系的酸浓度较高,有利于裂缝远端储层的溶蚀改造(见图5)。

图4 不同反应时间下自生酸浓度和反应温度的关系Fig.4 Relation of concentration of autogenous acid and reaction temperature at different reaction times

图5 酸岩反应过程中酸浓度和反应时间的关系Fig.5 Relation of acid concentration and reaction time during acid rock reaction

3.2.2 酸压规模

结合现有压裂软件和酸压模型[20],模拟不同酸压规模下的酸压裂缝长度,推荐酸压规模。

采用软件模拟不同注液排量、总注液规模对酸压动态裂缝长度的影响。模拟结果表明,3 种注液排量下,随液体规模增加,酸压动态裂缝缝长均有一定程度增加,液量大于3 000 m3时,裂缝长度增长幅度减小,推荐总注液规模3 000~3 500 m3。同时,注液规模不变,排量提升,酸压裂缝长度明显增加。因此,在考虑施工限压条件下,最大化提升注液排量,有利于裂缝延伸沟通远距离断溶体(见图6)。

图6 不同注酸排量下动态缝长与注液量的关系Fig.6 Relation of dynamic fracture length and injection volume under different injection rates

S 井所处储层温度高达180 ℃,需采取合适的降温措施,延缓酸岩反应速率,考虑酸岩反应对裂缝温度影响,模拟裂缝温度场[21],分析前置液降温效果,推荐前置液规模(见图7)。当注液规模大于1 000 m3后,前置液对裂缝的降温效果逐渐减缓,因此,推荐前置液规模1 000~1 200 m3。

图7 前置液规模对裂缝温度场的影响Fig.7 Influence of pad fluid scale on temperature field of fracture

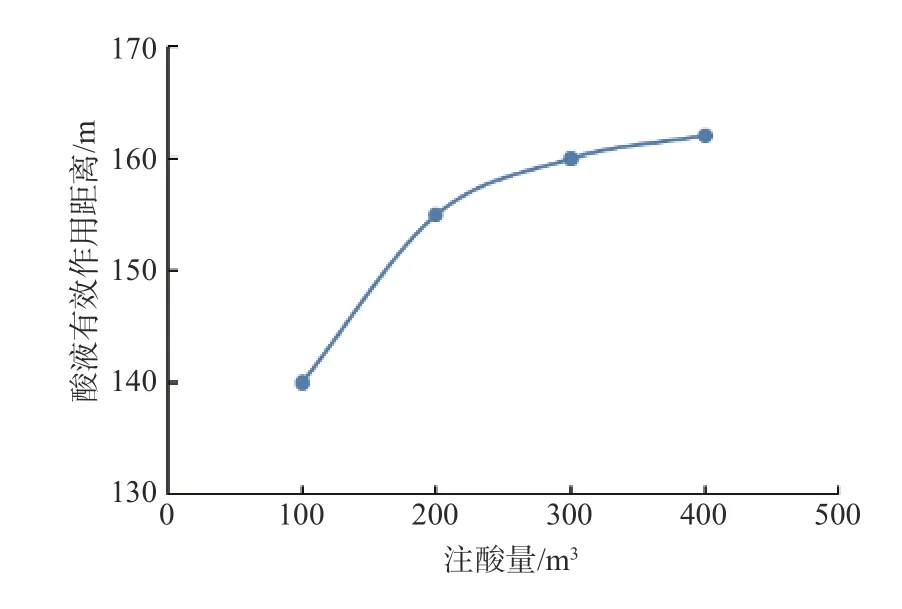

为形成高导流能力的长缝,交替注入压裂液、交联酸及自生酸,采用酸压模型模拟酸液有效作用距离,根据模拟结果推荐3 种液体的规模。交联酸总规模达800 m3以后,酸液有效作用距离增长放缓,推荐交联酸注酸规模为800~1 000 m3(见图8)。借鉴顺北1、5 号断裂酸压改造经验,以体积比1∶1二级交替注入压裂液与交联酸,压裂液规模为800~1 000 m3。自生酸对酸液有效作用距离提升有一定作用,自生酸规模大于200 m3后,酸液有效作用距离超过150 m,且增加速度逐渐放缓,因此,建议自生酸规模200~400 m3(见图9)。

图8 交联酸规模对酸液有效作用距离的影响Fig.8 Influence of crosslinking acid scale on effective distance of acid

图9 自生酸规模对酸液有效作用距离的影响Fig.9 Influence of autogenous acid scale on effective distance of acid

4 现场应用效果

S 井采用根据上述酸压方案设计的参数进行大型酸压施工,施工排量0.5~8.0 m3/min,施工压力27.7~119.8 MPa,累计注入液量3 070 m3(其中滑溜水1 000 m3、压裂液700 m3、加重压裂液300 m3、交联酸830 m3、自生酸240 m3),停泵60 min,停泵压力82~78 MPa。大型酸压施工顺利实施,刷新了顺北特深井大型酸压改造纪录。结合施工全过程压力曲线,分析酸压实施效果(见图10)。

图10 S 井大型酸压施工曲线Fig.10 Fracturing curve for large-scale acid fracturing of Well S

1)浅下管柱施工压力显著降低。实际浅下油管长度为6 900 m,比常规方式下入油管长度短770 m。5000~6900 m 井段采用了φ88.9 mm 油管,计算该油管柱在3~10 m3/min 施工排量下的摩阻降低幅度,结果见表1。由表1可看出,采用浅下管柱摩阻降低2.4~11.5 MPa,且大排量注液条件下,浅下管柱降低摩阻的效果更为显著。

表1 不同注压裂液排量下浅下管柱摩阻减小值Table 1 Friction reduction of shallow pipe string under different fracturing fluid injection rates

2)加重压裂液降低施工压力效果明显。加重压裂液可通过增大密度提高井筒液柱压力,在相同注液排量下,注加重压裂液时的井口压力与注聚合物压裂液相比低了7.8 MPa,降低了7%,降压力效果明显。

3)交联酸溶蚀储层,有效降低了施工压力。施工初期泵入低黏交联酸基液,施工压力由114 MPa降至92 MPa,吸酸压力梯度由0.0219 MPa/m 降至0.0190 MPa/m,表明酸损伤后地层吸液能力明显改善;此后施工排量维持在5.5~8.0 m3/min,排量提升效果明显;后续大排量注入工作液,施工压力维持在120 MPa 限压以内,裂缝逐渐延伸;2 次交联酸的注入均降低了施工压力,裂缝导流能力得到明显改善。

4)自生酸溶蚀储层,实现远端储层沟通。正挤自生酸阶段,首先以6 m3/min 排量顶替前阶段聚合物压裂液进入地层,10 min 后自生酸开始接触地层;随后自生酸排量降低至5.5 m3/min,稳定排量注入8 min。18 min 内施工压力由110 MPa 增至116.4 MPa,自生酸推动压裂液延伸裂缝,此阶段自生酸反应能力较弱。自生酸与碳酸盐岩反应时间越长、反应温度越高,其酸浓度越高。以5.5 m3/min 排量继续注入26 min 后,由于自生酸具备了较强反应能力,岩石力学强度随之降低,施工压力降低13.7 MPa,促进了有利储集体的沟通,说明自生酸具有延迟反应功能,能够溶蚀并沟通远端储层。

5 结论与建议

1)针对S 井超深超高温断溶体储层大型酸压技术难点,以“回填井段集中改造+酸损伤降破+管柱浅下+加重压裂液组合提排量+前置液造缝+交替注入造高导流裂缝+自生酸疏通远端断溶体”为核心思路的复合酸压技术,可远距离沟通断溶体储层,并建立稳定导流能力。

2)S 井断溶体储层大型酸压的顺利实施,为顺北区块断溶体储层大型酸压积累了经验,但改造井段有待进一步缩短,以提高液体造长缝效率。

3)超深断溶体储层空间展布与地应力方向认识尚未明确,应进一步研究并精细刻画目标地质体与地应力空间展布、井筒质量、酸压规模、施工参数和酸压材料等的匹配关系,实现有利储集体的精准、高效靶向改造。