石墨烯增强铝基可溶球座研制与性能评价

魏 辽

(1.中国石化石油工程技术研究院,北京 102206;2.北京化工大学机电工程学院,北京 100029;3.页岩油气富集机理与有效开发国家重点实验室,北京 102206)

目前,水平井多级投球滑套分段压裂技术已经在致密砂岩油气藏、煤层气藏等非常规油气储层开发中实现了规模化应用,支撑了油气田新区增产、老区稳产[1-2]。但随着开发的不断深入,低产低效井逐渐增多,因此,需要对前期下入的多级滑套配套球座进行钻除,井筒实现全通径后,采用专用工具对出水层段进行封堵或者进行二次改造。而现有的投球滑套球座大都采用灰铁或者合金钢等材料[3],球座钻除过程中存在钻除效率低、钻除不彻底等问题,影响二次作业工具下入。

近几年,随着可溶合金材料的不断发展,已代替常规合金钢材料应用于滑套球座[4],可以降低球座钻除过程中对套管及滑套造成的损坏,提升作业效率。但是常用的可溶镁铝合金材料屈服强度小于300 MPa[5],表面硬度低于70 HBW,大都应用于滑套可溶解憋压球、可溶桥塞等工具[6-8],如果直接用来加工滑套球座,难以满足现场压裂作业大排量、长时间和高砂比的冲蚀要求[9]。为此,笔者采用粉末冶金的方法,利用石墨烯及碳化硅陶瓷颗粒增强铝合金,研制了新型石墨烯增强铝基复合材料,该材料具有高强度、高硬度和在盐水环境下能够自行快速溶解的特点,将其加工制备成投球滑套球座,可以显著提高球座的耐冲蚀性能,压裂后利用地层返排液或者地层盐水可实现球座完全溶解,无需下钻作业即可形成井筒全通径。

1 可溶合金材料制备与表征

1.1 试验材料及制备

试验所用基体材料为采用紧耦合气雾化方式制备的7050 铝合金粉末,平均粒径为32 μm,Al 含量为87.89%,Si 含量为0.10%,Fe 含量为0.12%,Cu 含量为2.10%,Mn 含量为0.05%,Mg 含量为2.40%,Zn 含量为6.20%,Zr 含量为0.14%。扫描电子显微镜(SEM)照片显示铝合金粉末的呈球形(见图1(a))。采用碳化硅(SiC)和石墨烯作为增强相,其中SiC 为α-SiC 颗粒,平均粒径为50 μm,质量分数为12%;石墨烯纳米片是以纯度为99.9%的天然石墨为原材料、并采用改进的Hummers 方法制备的氧化石墨烯纳米片。SEM 照片可以看出,石墨烯呈二维片状结构,且有较大的比表面积(见图1(b))。

图1 扫描电子显微镜照片Fig.1 SEM (Scanning electron microscope) images

制备压裂滑套球座用石墨烯增强铝基复合材料时有以下难点:1)氧化石墨烯比表面积大,混粉过程中容易发生团聚;2)在铝合金基体粉末中可添加的含量很低[10-11]。针对以上难点,采用干法和湿法进行混粉,先将石墨烯均匀分散于无水乙醇溶剂形成石墨烯分散液,再与铝合金粉末和陶瓷粉末均匀混合,并依次经干燥、脱气、热等静压和机械加工等工序制备而成。

具体制备方法为:1)将15 g 石墨烯加入装有2 L无水乙醇溶液的烧杯中,并将石墨烯和无水乙醇混合溶液超声处理30 min;2)将石墨烯无水乙醇混合溶液倒入盛有870 g 铝合金粉末和120 g 的碳化硅陶瓷粉末的烧杯中,将混合溶液机械搅拌60 min;3)将搅拌后的混合溶液置于真空烘干箱中,抽真空至0.1 Pa,设置温度为70 ℃,干燥处理24 h;4)真空脱气处理,将干燥后的混合粉末装入圆柱形包套中,抽真空至0.01 Pa 后,加热到380 ℃,保温2 h,冷却至室温后将包套焊接封口;5)将封好的包套在450 ℃/140 MPa 条件下进行热等静压处理2 h;6)将热等静压后的试块经过机加工除去包套材料,得到所需材料。

1.2 微观组织分析

根据石墨烯增强铝基复合材料制备方法,制得了高强度铝基复合材料,采用光学金相显微镜、场发射扫描电子显微镜和透射电子显微镜,观察复合材料的微观组织结构,加速电压为200 kV(见图2)。

图2 复合材料的光学显微镜照片Fig.2 Optical microscope image of the composite

由图2可知,经过热等静压后,石墨烯增强铝基复合材料的组织由铝合金基体、分布在铝合金基体上的碳化硅颗粒构成,而石墨烯由于其含量较低和其二维片层结构无法在金相照片中显示。从图2可以看出,石墨烯铝合金晶粒分布较为均匀,晶粒呈等轴状,碳化硅颗粒呈棱角状均匀地分散在铝合金基体中。此外,石墨烯增强铝基复合材料热等静压后无明显孔隙,材料致密度较好,说明混粉、脱气和热等静压工艺路线能够制备得到致密的石墨烯增强铝基复合材料。

石墨烯铝基复合材料中石墨烯和铝合金基体界面处的TEM 照片如图3所示。从图3(a)可以看出,石墨烯位于铝合金基体的晶界处,表明石墨烯仍完好地保存在铝合金基体中。采用高分辨电镜观察石墨烯和基体的界面,可以看到石墨烯的非晶条纹结构(见图3(b))。石墨烯和铝基体之间没有缝隙或突然的边界,说明石墨烯和基体具有结合力较强的界面,且在原子尺度上进行冶金结合。这种高质量的界面是向石墨烯传递载荷的有效过渡层。

图3 石墨烯铝基复合材料的TEM 照片Fig.3 TEM (transmission electron microscope) images of the graphene aluminum-based composite

1.3 力学性能表征

利用万能力学测试机测试石墨烯铝基复合材料在室温下的压缩性能。试样标距长度52.5 mm,直径为15.0 mm,压缩速率为1.0 mm/min,测得复合材料屈服强度为469 MPa,弹性模量为83 GPa,硬度达到170 HBW。可见,石墨烯铝基复合材料的屈服强度及表面硬度较可溶镁合金材料有大幅提升,可以满足压裂滑套配套球座承受70 MPa 压差的要求。

2 球座性能评价

按照φ114.3 mm 压裂滑套尺寸要求,采用石墨烯增强铝基复合材料加工得到可溶球座(见图4),并对球座开展耐冲蚀性能评价及溶解性能评价。

图4 石墨烯增强铝基复合材料制备的可溶球座Fig.4 Soluble ball seat made by the graphene einforced aluminum-based composite

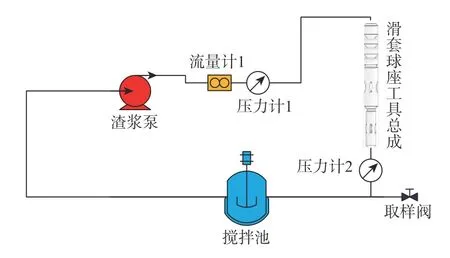

2.1 耐冲蚀性能

石墨烯增强铝基复合材料可溶球座应用于多级滑套分段压裂作业时,现场压裂施工最大排量一般为4 m3/min,最高砂比为30%,搭建了模拟现场施工工况的循环冲蚀装置(见图5),开展可溶球座耐冲蚀性能评价。可溶球座内径为67.0 mm,循环冲蚀排量为4 m3/min,循环冲蚀时间均为26 h,采用清水与陶粒混合液体作为冲蚀介质,陶粒粒径为40/70 目,并与常规镁合金可溶球座进行对比分析。

图5 可溶球座耐冲蚀性能评价装置示意Fig.5 Evaluation device for erosion resistance of soluble ball seats

耐冲蚀测试结果表明,镁合金可溶球座表面及周缘发生了严重的冲蚀磨损,球座承压面孔径扩大至69.6 mm,已无法与配套的憋压球形成密封;石墨烯增强铝基可溶球座的表面及周缘未发生冲蚀破坏,球座承压面孔径为67.3 mm,质量仅减少2.1%,仍具备良好的密封承压性能,表明石墨烯增强铝基复合材料可溶球座满足现场作业要求(见图6)。

图6 镁合金与石墨烯增强铝基可溶球座冲蚀前后形貌Fig.6 Morphology comparison of magnesium alloy and graphene reinforced aluminum-based soluble ball seats before and after erosion

2.2 溶解性能

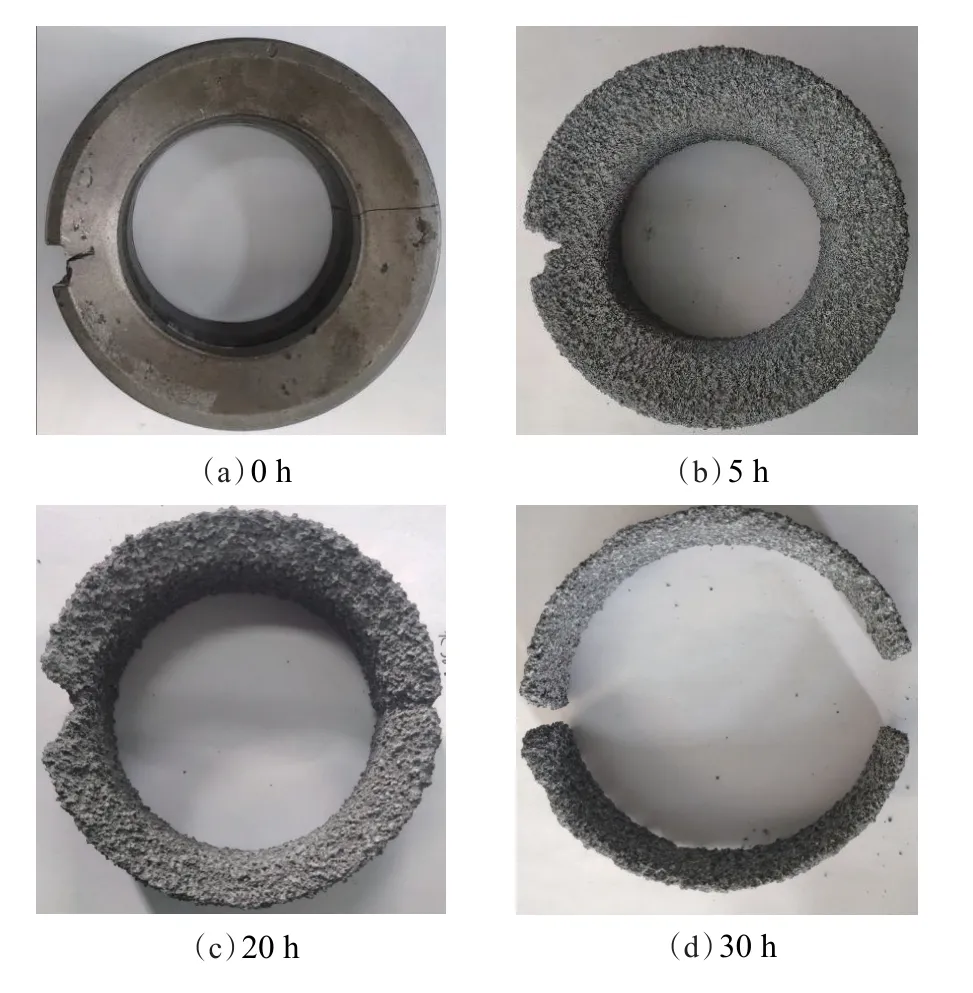

为了评价石墨烯增强铝基可溶球座的溶解性能,配制质量分数为4%的KCl 溶液,并在90 ℃水浴加热条件下进行球座浸泡溶解试验。

可溶球座外径为110.0 mm,内径为69.0 mm,高度为45.0 mm,总质量541.32 g。每隔5 h 将球座从KCl 溶液中取出烘干后称重、测量球座内径,32.5 h后球座全部溶解,不同时间的溶解形貌如图7所示,球座质量和内径随时间的变化曲线如图8所示。从图8 可以看出,球座的质量和内径变化基本呈线性关系,说明球座的溶解为均匀溶解;在温度90 ℃、质量分数4%KCl 溶液条件下,石墨烯增强铝基复合材料可溶球座的溶解速率达16.7 g/h。

图7 可溶球座经过不同时间的溶解情况Fig.7 Dissolution of the soluble ball seat

图8 球座溶解过程中质量和内径随时间的变化曲线Fig.8 Variation curve of weight and inner diameter during ball seat dissolution

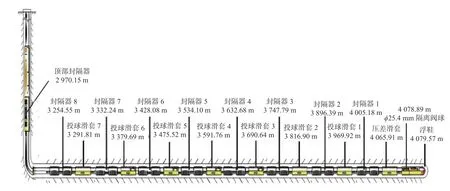

3 现场试验

为了进一步评价石墨烯增强铝基可溶球座的性能,在大牛地气田DK13 井开展了现场试验。该井完钻井深4 110 m,目的层为马5 段,实钻水平段总长度900 m(3 210~4 110 m 井段)。该井水平段分8 段进行压裂施工,其中第2 至第5 段下入可溶球座式滑套,下入位置如图9所示。

图9 DK13 井完井管柱示意Fig.9 Completion string of Well DK13

压裂施工时,从第2 段开始,逐级投入憋压球,依次打开滑套进行压裂。投球后均顺利实现憋压打开滑套,滑套开启顺利,压裂施工最高压力57 MPa,最大施工排量6.5 m3/min,单段加砂量最大53 m3,平均每段泵注施工时间2.3 h。压裂后,排液生产约21 d后,下入管柱进行探塞,发现球座已完全溶解。现场试验表明,石墨烯增强铝基可溶球座满足现场大排量、高砂比和长时间冲蚀要求,压裂结束后一段时间内可完全溶解,实现井筒全通径。

4 结论与建议

1)利用粉末冶金-热等静压工艺可以制备高质量、高致密度的石墨烯增强铝基复合材料。石墨烯和碳化硅陶瓷颗粒可均匀添加到铝合金基体中,由此可提高铝基复合材料的强度。

2)制备的石墨烯铝基复合材料的强度、硬度和耐冲蚀性能能够满足压裂滑套球座材料的使用要求,因此石墨烯和碳化硅陶瓷增强的铝基复合材料可替代现有的镁合金可溶球座材料。

3)室内测试评价及现场试验评价表明,制备的可溶球座满足现场压裂工况下的耐冲蚀及溶解性能要求,大排量压裂冲蚀及压裂后球座能够自行溶解,实现压裂后井筒免钻除作业,可为储层的二次作业提供全通径井筒。

4)可溶球座在井下环境容易发生提前溶解,因此,建议进一步研究球座入井后至压裂施工前球座的防护措施,提高球座的现场适用性。