长庆页岩油水平井华H90-3 井超长水平段防漏堵漏技术

孙 欢,朱明明,王伟良,李治君,陈 宁,刘 斌

(1.中国石油集团川庆钻探工程有限公司长庆钻井总公司,陕西西安 710018;2.中国石油长庆油田分公司页岩油项目组,甘肃庆阳 745100;3.中国石油集团川庆钻探工程有限公司钻采工程技术研究院,陕西西安 710018)

长庆页岩油区位于陕北斜坡西南段,局部构造位于庆阳鼻褶带,构造形态为一个西倾单斜,砂体空间上主要发育长71和长72小层。受沉积相控制,河道发育不稳定,砂体厚度变化较大,储层连续性差,油藏平均埋深2105 m,地层温度58.9 ℃,原始地层压力15.8 MPa,压力系数0.75。2019 年,该油区水平段长4088 m 的华H50-7 井顺利完钻,实现了国内非常规油气开发的突破。为充分动用复杂地貌条件下的油气储量,长庆油田又部署了水平段长度超5000 m 的水平井华H90-3 井;但随着水平段延长,井漏问题开始凸显,主要表现在长裸眼井段漏层难以定位、一次堵漏成功率低和可固化堵漏液施工风险高等方面,而常规防漏堵漏技术存在防漏堵漏效果差、漏层易复发和易发生压差卡钻等问题,难以满足长度超5000 m 水平段的施工要求。为此,笔者结合华H90-3 井的具体井况,应用漏层精准定位技术和当量循环密度(ECD)监测技术,并研发了随钻堵漏工作液、阻水型可固化纤维堵漏工作液及配套堵漏工艺,形成了页岩油水平井超长水平段防漏堵漏技术。现场应用该技术对华H90-3 井漏层进行封固,顺利完成了长达5060 m 水平段的施工,取得了很好的效果。

1 超长水平段防漏堵漏技术难点

华H90-3 井采用三开井身结构:φ393.1 mm 钻头×φ339.7 mm 套管×301.00 m+φ311.1 mm 钻头×φ244.5 mm 套管×2 279.00 m+φ215.9 mm 钻头×φ139.7 mm套管×7 339.00 m。φ244.5 mm 套管下至入窗点,封固上部易漏易塌地层,目的层位为长712,设计完钻井深7 270.77 m,设计水平段长5 000.00 m,靶前距425.76 m,偏移距98.70 m。该井技术套管已封固直井段、斜井段,防漏堵漏难点集中在超长水平段,具体技术难点如下:

1)裸眼井段长,漏层位置难以判断。超长水平段裸眼井段长,井眼轨迹穿越多套砂岩与泥岩层位,发生漏失后很难对漏层位置进行精准识别,导致堵漏成功率低[1-2]。

2)循环压耗高,低承压地层和地质断层易发生漏失。分析已钻200 余口水平井的钻井数据和地质资料,发现该区域原始地层承压能力弱,但为满足钻井液携砂和防塌要求,采用了大排量、提高钻井液密度的方法,大幅增加了循环压耗,导致ECD 升高,易发生压差性漏失[3-5];根据地震叠加剖面预测水平段存在地质断层夹持地堑,易发生恶性井漏。

3)随钻堵漏剂的选择余地小,堵漏难度大[6-8]。该井拟采用Autotrakt 旋转导向系统,但其要求随钻堵漏剂的粒径不能大于1.5 mm,而目前常用的桥塞类随钻堵漏材料粒径难以满足要求,需要起钻更换,大幅增加非生产时效,且堵漏施工风险高。

4)常规堵漏浆易被稀释分散,堵漏成功率低[9-12]。常规的桥塞、水泥类堵漏浆进入漏层后易被其中的钻井液和水稀释,破坏浆体的稳定性,堵漏成功率低;水平段存在垂直裂缝,堵漏浆因重力和起钻抽汲作用,很难在漏层滞留,无法形成有效封固段。

5)钻具在长裸眼井段带压挤封堵漏,易发生压差卡钻。常规堵漏挤封作业时将钻具起钻至直井段进行挤封,但超长水平段漏层埋藏深,为了保证挤封效果,钻具在堵漏浆上液面50~100 m 处进行带压挤封作业,此时钻具会长时间静躺于下井壁,易发生压差卡钻。

2 防漏堵漏关键技术

深入分析华H90-3 井超长水平段防漏堵漏技术难点后,提出了如下解决思路:先确定合理的钻井参数和合适的钻井液性能,避免人为因素引发井漏;发生漏失后先确定漏层位置,再依据漏失速度及漏失类型采取针对性的堵漏措施,确保超长水平段顺利施工。

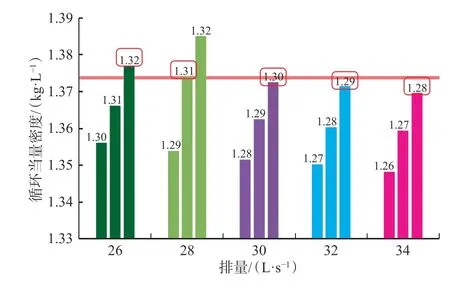

2.1 当量循环密度监测控制技术

因为循环压耗与钻具长度、钻具外径、井眼直径,以及钻井液的排量、密度和塑性黏度有关,所以选择合理的水力参数及钻井液性能,能够确保超长水平段安全钻井施工。长庆油田页岩油水平井超长水平段采用CQSP-RH 高性能水基钻井液施工时,其塑性黏度基本稳定,钻具组合和井眼尺寸基本不变,因此对ECD 影响最大的是泵排量和钻井液密度。分析长庆页岩油区已钻井数据可知,易漏层位的ECD 大于1.374 kg/L 时,出现不同程度的井漏;ECD 降至1.374 kg/L 以下时,则恢复正常钻进。因此,确定以ECD 1.374 kg/L 为井漏预警值。基于钻井液环空返速和钻井液的防塌防漏性能综合考虑,优选泵排量26~34 L/s,钻井液密度1.26~1.32 kg/L,通过对泵排量和钻井液密度合理匹配计算,形成了泵排量和钻井液密度的防漏预警图(如图1所示,其中红线表示ECD 井漏预警值1.374 kg/L)。

图1 泵排量和钻井液密度防漏预警示意Fig.1 Lost circulation warning signs for pump rate and drilling fluid density

从图1 可以直观看出,不同泵排量和钻井液密度对应的ECD 是否超过井漏预警值。现场施工时,在不超过井漏预警值的前提下,根据钻井需求,可以根据图1 快速确定泵排量和钻井液密度参数,避免ECD 过高引发井漏。例如,泵排量选择28 L/s时,钻井液密度不能超过1.31 kg/L。分析认为,该技术既满足钻井安全施工需求,又可实现井漏的超前预防。

2.2 漏层精准定位技术

确定漏层位置是堵漏施工的前提。漏层精准定位技术借助Autotrakt 旋转导向系统测定岩性的电阻率,通过电阻率曲线与漏失井深校验,来定位漏层[13-15]。该电阻率采用四发双收式补偿电阻率进行测定,发射频率2 MHz 和400 kHz 的电磁波。水基钻井液发生漏失时,漏层中填充有导电的钻井液,钻井液的电阻率比岩石的电阻率低很多,即低阻高导,在电阻率曲线上形成“低尖峰”,因而可以根据低电阻率数据判断漏层位置及漏层裂缝宽度,实现漏层精准判断,为堵漏提供基础数据。

2.3 随钻堵漏技术

针对小型漏失(地层裂缝宽度小于2.0 mm)采用随钻堵漏技术,不用起下钻倒换钻具组合进行专项堵漏,从而大幅缩减了非生产时间。但为了保证堵漏后Autotrakt 旋转导向系统正常工作,对随钻堵漏材料的粒径提出了更高要求。基于此,研制了一种可通过Autotrakt 旋转导向的随钻堵漏工作液。

2.3.1 随钻堵漏工作液

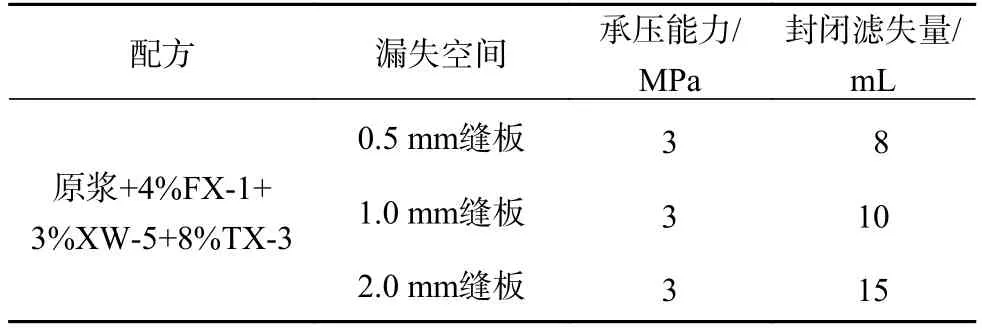

随钻堵漏工作液是在CQSP-RH 钻井液(视为原浆)中加入随钻堵漏材料形成的。随钻堵漏材料主要由刚性粒子FX-1(40/70 目改性石英砂)、水分散纤维XW-5 和弹性材料TX-3(橡胶颗粒)组成。其中,FX-1 具有一定的承压能力和悬浮能力,主要起架桥作用,有利于保持堵漏工作液的稳定性;XW-5主要起网状拦截作用,保证堵漏工作液滞留;TX-3主要起填充作用,在压力作用下进入微裂缝,通过自身黏弹性增大裂缝的摩擦力,有利于形成封堵墙,提高一次堵漏成功率。随钻堵漏工作液的配方为原浆+4%FX-1+3%XW-5+8%TX-3。选用粒径不大于1.5 mm 的随钻堵漏材料配成随钻堵漏工作液,在室内对其进行缝板承压试验,结果见表1。

表1 随钻堵漏工作液缝板承压能力评价结果Table 1 Pressure-bearing capacity evaluation for seam plates of working fluids for plugging while drilling

由表1可知,最容易漏失的2.0 mm 缝板,在60 ℃下承压能力为3 MPa,封闭滤失量15 mL。因此,随钻堵漏工作液满足施工要求。

2.3.2 随钻堵漏材料与原浆的配伍性

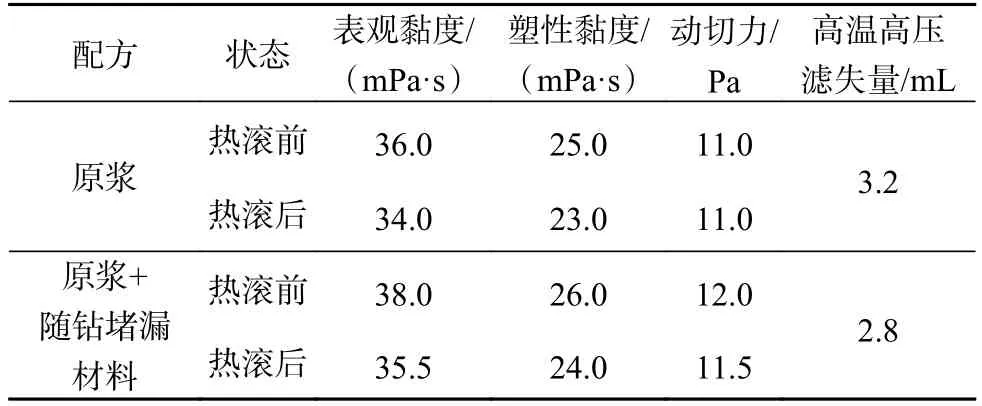

随钻堵漏材料不仅要满足封堵漏层的要求,还要与原浆CQSP-RH 钻井液有良好的配伍性。为此,在室内评价了加入随钻堵漏材料对原浆性能的影响,结果见表2。

表2 随钻堵漏材料对CQSP-RH 钻井液的影响Table 2 The effect of plugging materials on drilling fluid CQSP-RH

由表2可知,原浆加入随钻堵漏材料后的黏度和切力基本保持稳定,且高温高压滤失量降低,表明随钻堵漏材料与原浆CQSP-RH 钻井液具有良好的配伍性,有助于井壁稳定。

2.4 阻水型可固化纤维堵漏工作液及配套工艺

水平段堵漏时存在以下问题:1)超长水平段存在地质断层,断层处有3~5 m 的裂缝群;2)由于采用注水开发模式,裂缝中存在大量动态水,易发生恶性漏失;3)常规桥塞类、水泥类堵漏浆由于密度高、稳定性差,易被外界流体稀释,不易在漏层滞留,固化后强度低、挤封完后堵漏浆出现“返吐”等问题,造成堵漏一次成功率低。为了实现超长水平段多个断层一次性封固成功,研究了阻水型可固化纤维堵漏工作液及配套堵漏工艺。

2.4.1 堵漏工作液关键处理剂优选

1)改性石英砂。研制阻水型可固化纤维堵漏工作液时,拟选用20/40 目的改性石英砂作为其支撑剂。改性石英砂制作方法:经过一定的物理化学处理后,在石英砂表面喷涂一种表面涂料,表面涂料遇水能快速溶胀,在表面形成稳固的水化层,使其具有自悬浮特性,以保证工作液的稳定性。

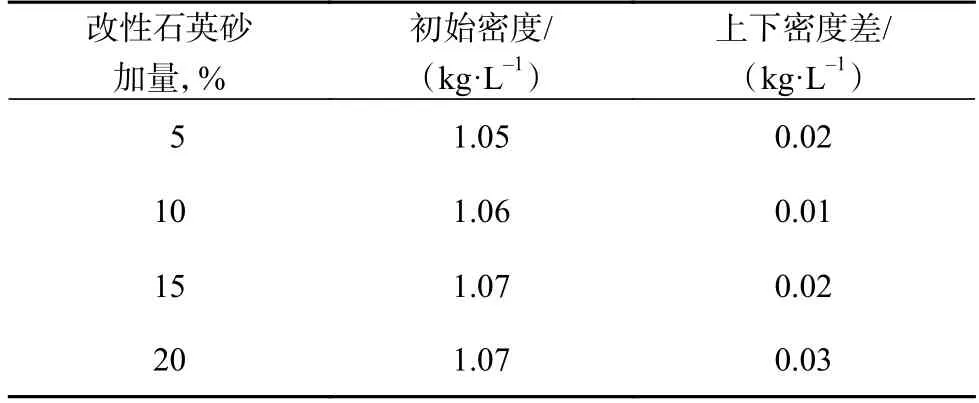

改性石英砂具有高承压特性,在86 MPa 压力下破碎率小于2.1%。为了保证阻水型可固化纤维堵漏工作液的性能,测定水化白土浆中分别加入不同加量改性石英砂后的密度差,评价其悬浮性。试验基浆为清水+4.0%白土+0.1% PAC-HV。试验方法:将基浆水化4 h,取4 份,各500 mL,在高速搅拌条件下(10 000 r/min)分别加入5%,10%,15% 和20%的改性石英砂,高速搅拌5 min,倒入500 mL 量筒中静置30 min,测量上部200 mL 的密度和底部200 mL 的密度,计算上下密度差,结果见表3。

表3 改性石英砂悬浮性评价结果Table 3 Suspension property evaluation of modified quartz sand

由表3可知,基浆中加入5%,10%,15% 和20% 的改性石英砂,静置30 min 后,上下密度差Δρ不超过0.03 kg/L,杯底无沉淀,改性石英砂分散在浆体中,但改性石英砂加量20% 时浆体下部可见到沉积现象,因此推荐改性石英砂的加量小于20%。

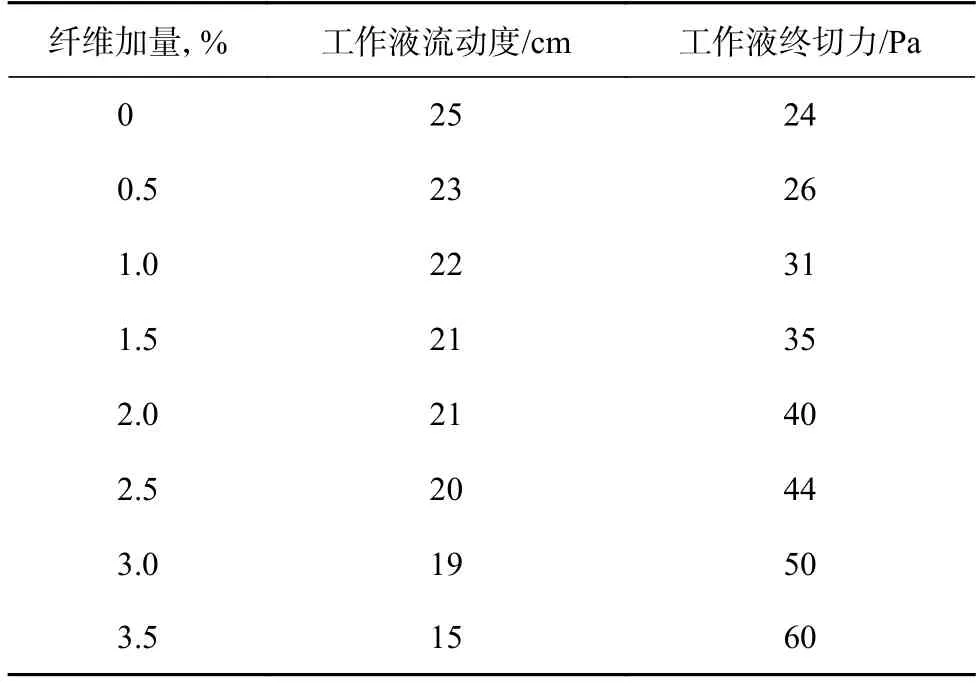

2)水分散纤维。当阻水型可固化纤维堵漏工作液进入漏层时,水分散纤维可在凹凸不平的表面及狭窄部位产生挂阻和架桥,使堵漏工作液在漏层的漏失速度逐渐减小,实现滞留。另外,含有水分散纤维的堵漏工作液固化后,纤维可形成空间网状结构,增强固化后的韧性,所以堵漏工作液中水分散纤维的含量越高,堵漏效果越好。但是,为了保证堵漏工作液现场施工的可行性和安全性,需要测试水分散纤维加量对堵漏工作液流变性能的影响,优选水分散纤维的加量,结果见表4。

表4 水分散纤维加量对堵漏工作液流变性能的影响Table 4 The effect of the dosage of water-dispersible fiber on rheological properties of working fluids

由表4可知,水分散纤维的加量大于3.0%时,堵漏工作液的流动度变差,终切力大幅增加,配制和泵送堵漏工作液时易出现堵塞风险,不利于现场施工。因此,水分散纤维最优加量为2.5%~3.0%。

2.4.2 堵漏工作液配方及特点

通过优选关键处理剂和科学调配各种试剂,确定阻水型可固化纤维堵漏工作液的配方为:50.00%~55.00%G 级水泥+0.08%~0.10% 阻水剂+10.00%~15.00%减轻剂+15.00%~20.00%改性石英砂(20/40 目)+15.00% 超细稳定剂+2.50%~3.00%水分散纤维。

该堵漏工作液具有以下特点:1)堵漏工作液密度低(1.30~1.35 kg/L),可有效降低堵漏工作液的静液柱压力,堵漏工作液能更好地在漏层滞留;2)抗污染能力强,通过加入阻水剂和超细稳定剂,增强了堵漏工作液的抗污染能力,遇到外界流体(钻井液/地层水)时不易被稀释分散,保证固化后的强度;3)纤维含量高,引入1~12 mm 多尺寸分布的水分散纤维,纤维可在漏层形成网状结构,提高固化后的韧性,且纤维本身具有柔变性,能更好地进入漏层,不易在漏层位置形成“封门”的封堵假象;4)固化后强度较高,达到3 MPa(60 ℃/12 h),当堵漏工作液进入漏层后,改性石英砂颗粒在漏层处堆积形成基本“骨架”,增强了固化后的强度。

2.4.3 堵漏工作液抗污染性能评价

由于漏失通道被钻井液或地层水填充,常规堵漏浆进入漏层后被稀释,导致堵漏浆性能被破坏,达不到预期的堵漏效果,因此要求堵漏工作液具有较强的抗外界流体污染的能力。为此,进行了堵漏工作液抗污染性能评价。取500 mL 阻水型可固化纤维堵漏工作液和500 mL 常规水泥堵漏浆,分别快速倒入装有等体积水的量筒中,静置30 min,观察二者被水污染后的状态。

观察可知,常规水泥堵漏浆被水稀释分散,固结后不承压,而阻水型可固化纤维堵漏工作液基本保持原始形态,承压可达2.6 MPa(60 ℃/12 h)。这说明阻水型可固化纤维堵漏工作液抗污染能力强,可保证其进入漏层固化后的强度。

2.4.4 堵漏工作液配套堵漏工艺

堵漏施工时,需要考虑泵入堵漏浆后井筒内堵漏浆的返高位置、钻具的挤封位置、挤封量及挤封时间等问题。综合考虑以上问题,通过对常规堵漏挤封工艺进行优化,形成了安全高效的堵漏施工工艺,可以解决堵漏浆由于重力和起钻抽汲作用易“返吐”、带压进行挤封作业时易发生压差卡钻等技术难点,保证安全钻井施工。

安全高效堵漏工艺的具体流程为:井口安装旋转防喷器,泵入堵漏工作液和顶替液后,关闭旋转防喷器,控制起钻速度;钻具起至堵漏工作液液面以上50~100 m 后进行带压挤封作业,挤封作业时旋转钻具,避免长时间带压挤封发生压差卡钻。

3 现场应用

华H90-3 井完钻井深7339 m,水平段长5060 m。水平段钻进中共发生4 次大型漏失,其中3 次为恶性漏失,另外1 次漏失速度为10~15 m3/h。采用ECD 监测控制技术,实现井漏超前预警;通过分析电阻率异常数据,对漏层位置进行精准判断,采用随钻堵漏技术和阻水型可固化纤维堵漏工作液及配套堵漏工艺,对漏层进行了有效封堵和固化,保证了超长水平段的顺利钻进。与水平段长4 088 m的华H50-7 井对比,堵漏时间缩短45.25%,堵漏费用降低32.53%,效果显著。

1)随钻堵漏技术应用效果。华H90-3 井钻至水平段849 m 处发生漏失,漏失速度10~15 m3/h,继续抢钻15 m,测得漏失井深处的电阻率从正常值降至3 Ω·m,地质预告岩性泥质含量增高,判断漏层在砂泥岩交界处,此处承压能力低,导致发生漏失。采用随钻堵漏技术,泵入25 m3随钻堵漏工作液,漏失速度逐渐降低,循环2 h 后钻井液消耗量正常,Autotrakt 旋转导向系统仪器正常工作,堵漏成功,恢复钻进。钻至水平段1532 m 时发生失返性漏失,泵入20 m3随钻堵漏工作液,漏失速度降至6~8 m3/h,继续钻进15 m,测得漏失井深处的电阻率从正常值降至0.5 Ω·m,通过前期勘探数据预测在水平段1500~1850 m 地层岩性突变,还存在多个断层,为暴露更多漏层,便于后期集中进行堵漏施工,采取随钻堵漏、降排量措施钻进。

2)阻水型可固化纤维堵漏工作液技术应用效果。钻至水平段1657 和1728 m 时出现恶性漏失,电阻率、伽马数值异常,抢钻至水平段1850 m,起钻采用阻水型可固化纤维堵漏工作液对3 个断层进行集中堵漏。在水平段1640 m 处泵入30 m3阻水型可固化纤维堵漏工作液,保证3 个断层均能兼顾,泵入堵漏工作液后采用旋转防喷器起钻,起至挤封井深后控压活动钻具挤封,最终稳压6.2 MPa,带压候凝12 h,室内试验数据显示阻水型可固化堵漏漏工作液已固化,开井循环,井筒未出现“返吐”现象,继续候凝24 h 扫塞,钻井液消耗正常,堵漏成功,恢复钻进。

3)ECD 监测控制技术防漏效果。长庆页岩油区已钻井数据分析表明,ECD 超过1.374 kg/L 会诱发漏失,因此每次调整钻井液性能和水力参数时,控制ECD 低于1.374 kg/L。该井施工时应用ECD 监测控制技术,未发生因ECD 过高引起的漏失,保证了5 060 m 超长水平段的顺利施工。

4 结论与建议

1)随钻堵漏工作液选用的刚性粒子FX-1、水分散纤维XW-5 及弹性材料TX-3 与CQSP-RH 高性能水基钻井液具有良好的配伍性,能够满足现场施工要求,保障了堵漏后正常钻进,提高了堵漏效率。

2)阻水型可固化纤维堵漏工作液具有低密度、易滞留、可固化和不易被稀释分散的特性,配套的堵漏工艺实现了控压起钻和动态挤封作业,既保证了堵漏工作液在漏层留得住,又避免了压差卡钻风险。

3)华H90-3 井顺利完井,表明采用的ECD 监测控制技术、漏层精准定位技术、随钻堵漏技术和阻水型可固化纤维堵漏工作液及配套工艺可以解决超长水平段防漏堵漏技术难点,实现井漏超前预防、漏层位置准确判断、漏层封固,为超长水平段水平井施工提供了技术支持。

4)为进一步提高页岩油水平井超长水平段的防漏堵漏效果,建议研发多类型的井下工具和无固相可固化堵漏工作液。