冷轧酸液温度参数控制分析及改进

供稿|李耀强, 刘振杰 / LI Yao-qiang, LIU Zhen-jie

邯宝冷轧厂酸洗生产线采用先进的浅槽紊流技术,缩短了酸液灌注或排空的时间,可有效防止过酸洗,酸溶液在酸洗槽内形成紊流通道加速向带钢氧化铁皮内部渗透,促进表面氧化铁皮的剥落,提高了酸洗效率。酸液温度的高低决定了带钢的酸洗速度,酸液温度的提高有利于提高酸洗速度,减少酸洗时间,但随着酸液温度的上升,蒸发量和所需热能量也随之增加,板带表面的空气流动将加速酸液的蒸发,造成酸液的浪费和板带表面缺陷。

酸液温度对酸洗板带的影响

酸液温度与酸洗时间的关系

酸液参数主要包括酸液温度、酸液自由酸浓度、酸液Fe离子浓度。酸液参数设定的合理与否直接决定了带钢的酸洗速度和板带表面的酸洗质量。投产初期,由于自动化控制不完善,酸液参数的设定主要依靠经验,导致设定不合理,造成板带酸洗表面缺陷,以及相关加热设备的非正常损坏。

图1 酸液温度对酸洗时间的影响

酸液温度与酸洗时间有着紧密的关系,见图1。由图1可知,当酸液中Fe离子浓度一定时,随着酸液温度的升高在一定范围内酸洗时间有着明显的缩短,当温度升高到一定范围内对酸洗时间的影响逐渐减弱。因为一方面酸液温度的升高有利于提高酸洗速度,减少酸洗时间;另一方面,随着温度的上升,酸液的蒸发量和所需热能量也随之增加,板带表面的空气流动将加速酸液的蒸发,容易使板带表面产生缺陷。三级酸洗中Fe离子浓度分别为:一级酸洗的Fe离子浓度在100~125 g/L,二级酸洗的Fe离子浓度在60~100 g/L,三级酸洗的Fe离子浓度在20~60 g/L。

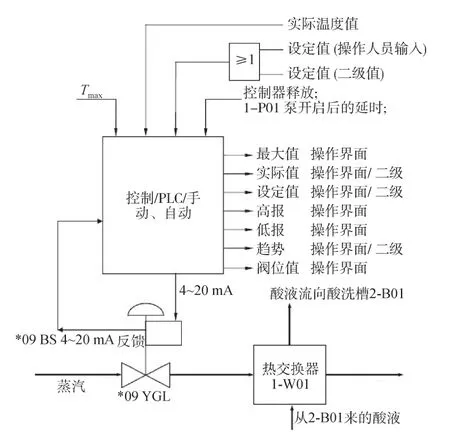

图2 酸液温度PID控制图

现场酸洗温度设定

三级酸洗中,一级酸洗的酸液温度最高。因为带钢进入一级酸洗时表面温度比较低,在一级酸洗中酸液和带钢的热交换比较快,同时储酸罐酸液的初始温度较低,经过上酸管道上的一个换热器很难达到设定温度,所以在酸洗槽1有一套小循环系统,小循环系统将酸液加热到接近酸洗温度,这样经过上酸管道的换热器换热,就可以达到设定温度,从而就能够有效地进行酸洗。

生产初期一级酸洗的酸液的温度设定值高达95 ℃,二级酸洗温度由于自由酸浓度为100~125 g/L,浓度比较高所以温度设定值在90 ℃。三级酸洗酸液基本为新酸,所以酸液温度最低设定值为85 ℃。由图1和酸液温度对酸洗板带的影响中分析可知,酸洗酸液的最佳温度在75~85 ℃之间,酸液温度过低不利于酸洗,酸液温度过高蒸发量和所需热能量也随之增加,板带表面的空气流动将加速蒸发,容易使板带表面产生缺陷。经分析发现,现场酸液温度设定值不合理,容易导致板带缺陷和酸液的浪费。

酸液温度的控制过程及缺陷

酸洗温度控制原理

酸液温度的加热是依靠块孔式石墨换热器来间接加热的,换热器中采用的介质是饱和蒸汽,通过调节阀调节蒸汽量,采用单闭环控制,通过热电阻在线监测,并将监测值显示到HMI,使用PID控制理论进行控制。温度设定值设定来自二级数据库和操作人员根据经验手动设定,温度控制图见图2。酸液温度能否满足设定值要求主要依靠:调节阀工作是否正常,块孔式换热能否正常实现换热功能,在线监测的测温表是否正常工作。石墨换热器的主要性能指标:使用温度≤160 ℃,使用压力蒸汽≤0.6 MPa,酸液介质的压力≤0.96 MPa。且使用过程中换热器的初始加热过程要缓慢,避免换热器石墨块由于急速加热或者急速冷却导致石墨块破裂。

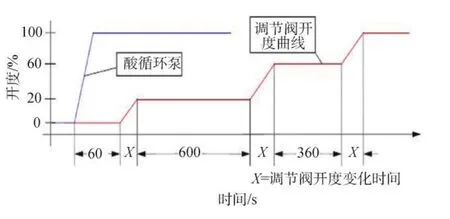

图3 调节阀运行曲线

三级酸洗的石墨换热器安装在酸循环泵的出口,酸液温度的监测安装在石墨换热器的出口,当工作的时候,手动给设定值或者从二级数据库给予设定值,实际测得的酸液温度与设定值之间进行比较,当温度低于设定值T时调节阀打开,对酸液进行加热;当温度高于设定值T时调节阀关闭,直至温度接近于设定值。酸液温度的高低直接由温度调节阀开度来控制。控制阀初始控制过程曲线见图3。启动阶段,首先启动酸循环泵并且保持运行时间约120 s(泵在全速运转),之后控制阀开始工作,泵运转120 s之后在X1时间内调节开度变为60%。当阀开度变为60%之后保持120 s,阀的开度经过X2时间后变为100%,保持阀的开度保持100%直到酸液温度加热到设定值。关闭阶段,首先关闭调节阀,酸循环泵全速运行3~5 min,保证换热器处在一个合适的温度,避免换热器的非正常损坏。

酸洗温度控制缺陷

图3所示的调节阀运行曲线充分地避免了饱和蒸汽直接对换热器的冲击而引起的换热器损坏,但是对换热器的热胀冷缩考虑不是很详细。冬季厂区内环境温度为15 ℃左右,一般的定修时间在8~16 h之间,长时间的停车导致酸液温度、换热器及管线温度接近于15 ℃,换热器周围的饱和蒸汽管线为DN80的不锈钢管件,饱和蒸汽的温度约170 ℃,压力为70 kPa。生产线起线生产的时候,调节阀的开度在120 s中内保持不变是为了避免蒸汽直接对换热的冲击,经过短暂的开启时间X1之后调节阀的开度变为60%,但此时酸液的温度和换热器的温度基本一致,再经过120 s之后调节阀的开度变为100%,调节阀的开度在短短的几分钟之内由0变为100%。换热器上的石墨块单侧温度在很短的时间内由15 ℃升高到170 ℃,而另一侧温度基本没有太大变化,导致换热器受到严重的热冲击,引起热胀冷缩导致石墨块破裂,酸液泄露,进而腐蚀周围管线及阀门元件。自2010年6月投产到2011年3月短短的9个月内,已经损坏换热器4台,疏水阀、止回阀、过滤器、截止阀各1台,造成重大经济损失。换热器损坏之后冷凝水电导率值高,导致冷凝水直接排到污水坑内,引起漂洗段冷凝水量不足影响漂洗效果。换热器损坏之后酸液温度无法保证,导致酸洗时间较长,且影响板带质量,严重影响了生产线的运行速度造成重大经济损失。

改进措施

合理设定酸液温度

经过长时间对现场温度的摸索,对酸液温度和酸洗时间曲线的分析,公司决定对三级酸洗温度采用阶梯控制,一级酸洗温度为85 ℃,二级酸洗温度为82 ℃,三级酸洗温度为79 ℃。

优化调节阀曲线

为了保证酸液的充分加热,并且避免换热器由于热冲击导致石墨块的破裂,修改了调节阀的开度控制曲线,见图4。由图可知将调节阀的开度初始保持时间由120 s降低为60 s,因为泵转速和主喷压力之间的连锁条件时间为30 s,即当主喷压力在30 s内无法达到压力泵将调停,所以60 s的时间完全可以保证介质充满换热器。调节阀的初始开度变为20%,且保持600 s,为了充分的加热酸液且避免瞬间大量蒸汽进入换热器,避免了热冲击。第二次阀的开度变为60%,同样保持360 s,保证了酸液温度基本加热到60 ℃。最后开度变为100%进行充分加热,进入自动控制过程。当酸液温度高于50 ℃时,起线生产的时候直接采用图3所示的曲线,保证合理的加热过程。

图4 修改后的调节阀运行曲线

效果

采取多种措施对设备进行改进后,一定程度上避免了酸洗板带中出现的过酸洗、欠酸洗、酸脆、氢气疤痕、酸斑、酸雾弥漫、表面黄褐色或暗绿色、黑条纹等质量缺陷,取得了预期效果。

冷轧薄板酸洗表面质量得到了很好的解决。2012年3月到9月酸洗板带表面的欠酸洗由100 t降到10 t,过酸洗由58 t降到零缺陷,酸洗气泡由40 t降到零缺陷,板带锈斑由80 t降到3 t,表面发黑由41 t降到2 t。2012年3月份总的板带缺陷品319 t,2012年9月份降到12 t,取得了良好的效果。

结语

针对酸轧薄板产生的缺陷,采取了合理设定酸液温度和优化调节阀等措施,酸洗板带的表面质量较投产之初得到了很大的提高,有效地控制了欠酸洗、过酸洗,以及板带酸洗色泽等问题,并且创造了可观的经济效益。