六西格玛方法在降低重卷机组内部缺陷降级率上的应用

供稿|侯珍珠, 王闯 / HOU Zhen-zhu, WANG Chuang

本钢浦项重卷机组主要用于汽车板表面质量的检查和钢卷的分卷,现年处理量达30万t。通过对2012年重卷机组缺陷降级量分析,找出缺陷降级率平均为每月产量的0.2%,产生的主要缺陷为层间擦伤、窄尺、辊硌印和擦划伤,共占总缺陷的80.3%。为了达到客户对钢卷表面质量和尺寸精度的高要求,以及为公司降低成本的目标,针对以上缺陷,我们通过运用六西格玛工具方法,分析产品缺陷产生原因,并最终制定改进方案,使产品最终缺陷降级率降低为月产量的0.08%。

六西格玛方法应用背景

由于本钢浦项重卷机组层间擦伤、辊硌印、窄尺和擦划伤缺陷对机组轧成率和产品质量影响较大,而这些缺陷在控制上存在困难,在机组生产过程中受人为因素、设备因素、管理因素等影响,项目在控制方面及分析上较为繁琐,因此采用较为系统的六西格玛工具来解决这一难题是一个很好的办法。

六西格玛是一种改善企业质量流程管理的技术,以“零缺陷”的完美商业追求,带动质量成本的大幅度降低,最终实现财务成效的提升与企业竞争力的突破。它是系统的,集成的采用业务改进流程,实现无缺陷的过程设计,通过DMAIC流程,消除过程缺陷和无价值作业,从而提高质量和服务,降低成本,缩短运转周期,达到客户完全满意,增强企业竞争力[1]。

本项目主要通过微观流程图、因果矩阵和FMEA找出缺陷产生的主要原因,利用六西格玛工具检验并分析找出关键因子,对关键影响因子进行改善形成标准化文件,最终降低重卷机组内部缺陷降级率。在这个过程中主要分界定、测量、分析、改进、控制五个阶段。

缺陷产生原因查找

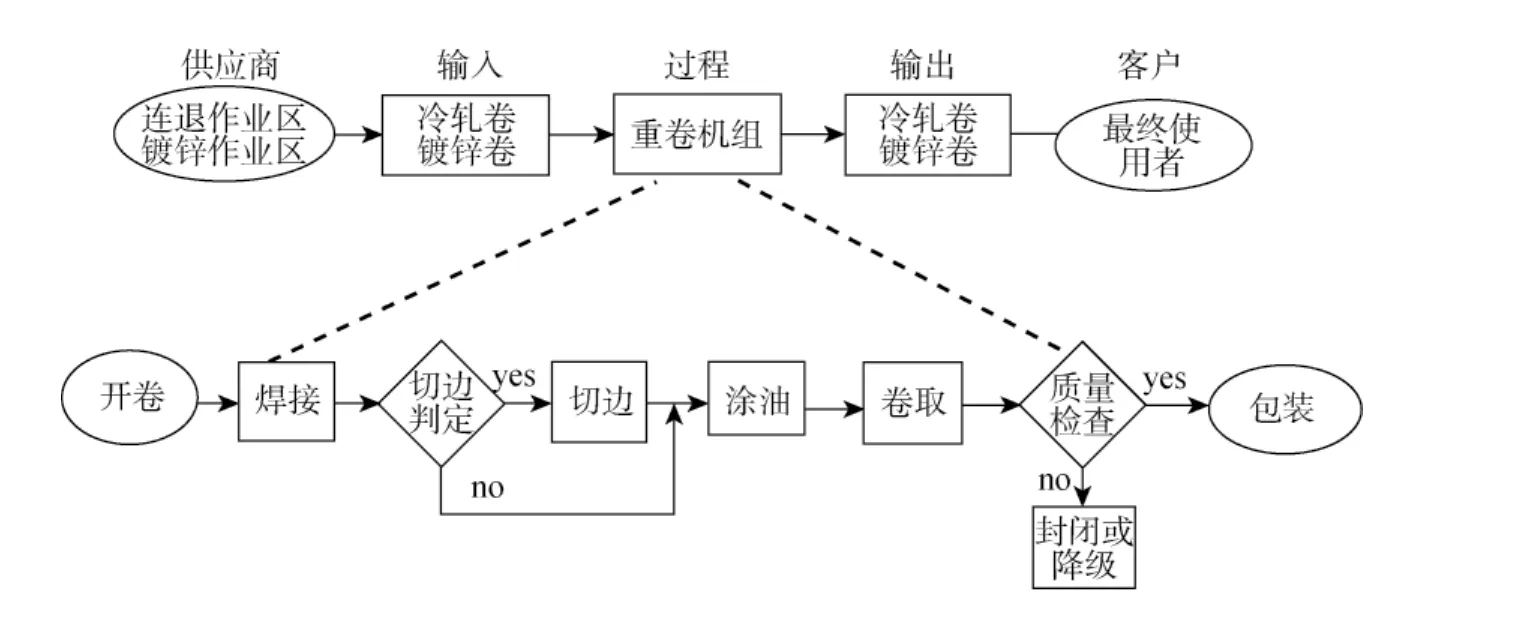

定义阶段主要将重卷机组内部缺陷降级率定义为Y,将主要缺陷层间擦伤、辊硌印、擦划伤和窄尺分别定义为y1、y2、y3和y4,为了找出产生这些缺陷的主要原因X,制定了重卷机组流程的项目SIPOC图(图1),并确定了项目目标为缺陷降级率,降低到月产量的0.12%。

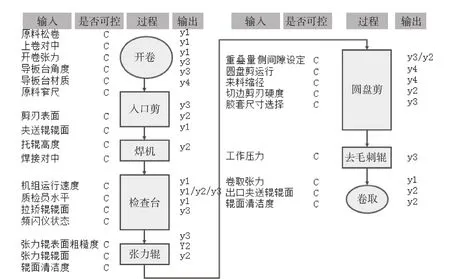

在查找影响4种主要缺陷因素时,因为缺陷的产生发生在生产过程中各环节,因此我们使用了IPO流程(图2)分析的方法,绘制微观流程图的过程采用头脑风暴法,将团队成员的认识和想法全部收集上来,把影响产品层间擦伤、辊硌印、擦划伤和窄尺的主要因素放在一起。

图1 重卷机组流程图

图2 重卷机组因子IPO流程图

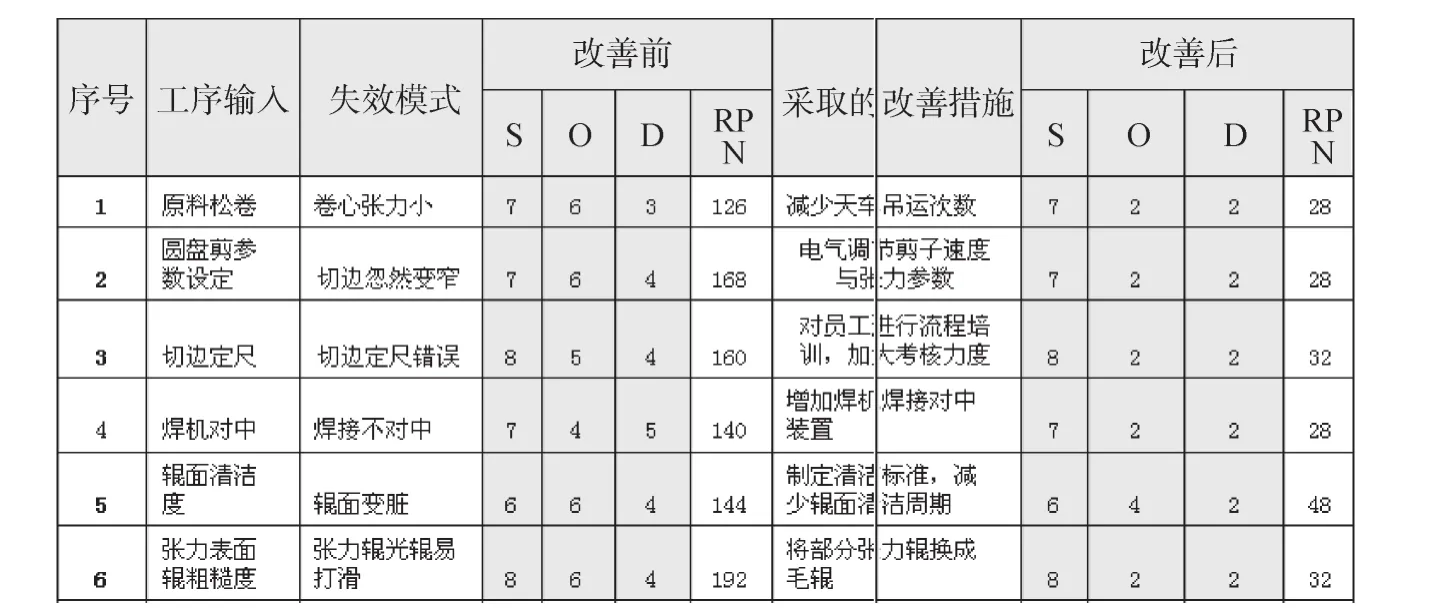

将IPO图按照因果矩阵和FMEA对流程中产生的4种缺陷进行打分及对影响缺陷产生的原因分析,得出分数较高的因子,见表1。

主要因子分析及改进

因子的快速改善

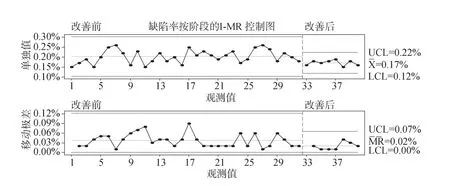

对FMEA中得分较高的因子,首先进行快速改善,对表1中建议采取措施的六项管理上可以直接控制的因子采取快速改善进行改进,并得出二次FMEA,见图3,改善前后效果较明显,控制图(图4)中缺陷率降到0.17%,并且缺陷控制在0.12%到0.22%之间。

图3 二次FMEA

图4 快速改善前后控制图的效果

其他因子六西格玛方法分析与改进

对其余6个主要因子上卷对中、开卷张力、机组运行速度、原料窄尺、张力辊辊面、侧间隙设定和重叠量设定,分别通过利用六西格玛验证工具单因子方差分析、卡方检验、双比例检验和对数回归进行分析。

◆ 上卷对中因子分析与改进

由于四个班组为离散型数据,因此选用单因子方差分析,得出P=0<0.05,即班组间层间擦伤缺陷产生存在差异,班组是影响层间擦伤缺陷发生的潜在的根本原因。通过水平间配对比较,得出丙班的层间擦伤缺陷量相对其他班较大,为解决这一问题,特组织重卷机组四个班组的入口操作人员进行上卷操作技术交流。

通过班组间交流,找出改进办法:一是上卷时天车吊运至鞍座时要指挥天车左右对中;二是派协力人员协助配合上卷;三是上卷结束后对涨缩情况及对中情况进行确认。各班组对上卷步骤及标准进行统一,下发标准文件,改进后,发现上卷对中明显提高,层间擦伤缺陷丙班降低较多。

◆ 开卷张力与机组运行速度因子分析

由于连退与镀锌机组卷取张力与重卷机组开卷张力不匹配造成钢卷开卷时易产生层间擦伤,钢卷因为吊运次数多或者前部工序卸卷时抽芯造成卷心张力小,到重卷机组生产时造成部分张力不匹配现象,带钢层间就会产生相对运动,严重时,重卷机组在运行时,钢卷会抽芯,造成钢卷整卷擦伤。通过收集数据,运用卡方分析得到出现层间错动时选择运行速度慢,开卷张力减小可以使层间擦伤发生量降低到最少。

改进方法主要通过对钢卷端部画线(图5),来识别钢卷层与层之间是否发生错动,即有无层间擦伤的趋势。当发现错层时,机组运行速度降至50 m/min以下,开卷张力在原设定值基础上降低200~300 kg,但要求保证最低开卷张力,以避免钢卷接触台面造成下表面擦伤。

◆ 原料窄尺因子分析

通过运用双比例检验,得出原料窄尺是产生重卷机组成品窄尺的主要原因,通过进一步分析得出原料窄尺一部分是由于原料未切边,连退与镀锌机组存在异常拉窄所致,针对此问题专门展开攻关组,对产生窄尺的钢种和规格进行分析,并对拉窄量进行优化,效果较好。另一部分是由于热轧原料存在缩径造成,此部分加强向热轧反馈,此部分属于不可控因素。

图5 钢卷端部画线示意图

◆ 张力辊辊面因子分析

运用双比例检验,对辊更换前后数据收集,得出更换后的辊面产生辊硌印缺陷几率较少。

改进阶段对辊表面粘有异物采取两个方法进行预防。第一,每班生产前对辊面情况进行确认,每周或生产薄规格料及高精度产品时停机进行全线辊子清理,并制定清理确认单,及时发现辊面异物,并确保清理后的辊面无异物;第二,在焊机后带钢上下表面增加一空气吹扫装置,使得带钢焊接后的焊渣、锌渣等渣粒不能带入到后线辊及卷取机上。

◆ 圆盘剪侧间隙量和重叠量因子分析

重卷机组圆盘剪间隙调节的好坏以及圆盘剪剪刃的磨削质量也容易间接造成带钢下表面划伤。其主要是由于圆盘剪剪刃间隙偏小或重合量偏大,易造成带钢边部出现毛刺,导致毛刺被带入到与带钢接触的去毛刺辊、涂油机、卷取机内从而造成带钢擦划伤。当重合量较大时,由于胶套使用不当有时会造成圆盘剪划伤带钢下表面。

为了获得界限分明、断面平滑的边部质量,即减少因剪切不当造成的带钢擦划伤出现,特收集现场剪切数据,利用对数回归分析找出间隙量与重叠量的最佳设定值,并将优化后的设定值(表2)形成文件下发。为了减少刀片自身的平面度、上下刀片的相对平行度偏差所带来的影响调整时可适当的将刀片的间隙放大,使剪切后钢带的横截面成倒梯形,以减少二次剪切面积。

圆盘剪调节经经验公式为:侧间隙量Δh=h/9;重叠量C=0.85-0.2h(其中h为带钢厚度)。

表2 圆盘剪侧间隙与重叠量设定值

控制及效果验证

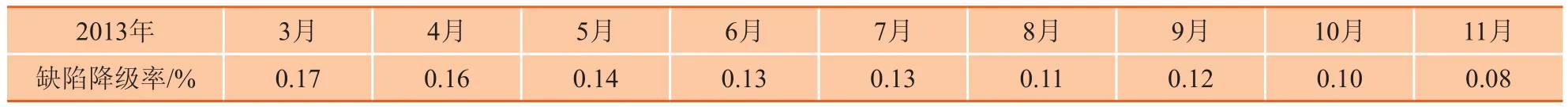

为了保持改善效果,对上述关键控制点进行分析,并制定控制计划下发。对层间擦伤的控制形成标准文件下发,从项目各阶段效果对比图(图6)可以看出项目实施前后各阶段所取得的效果对比。表3为整个项目实施过程各月份实际降级率完成水平。

表3 改进前后各月缺陷降级率对比

图6 项目各阶段效果对比图

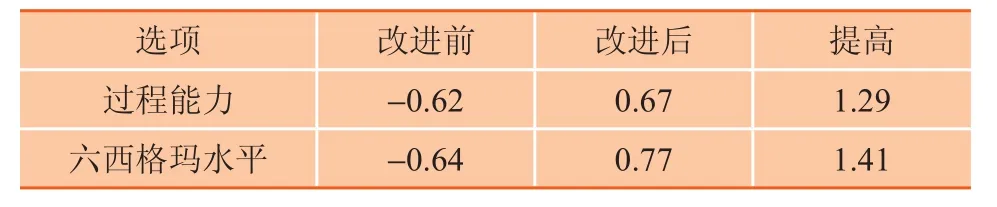

重卷机组内部缺陷降级率项目实施前后过程能力水平对比分析如表4所示,可以看出在最终改进之后的过程能力由-0.62提高到0.67,西格玛水平由改进前的-0.64提高到0.66,重卷机组缺陷降级率由0.20%降低到0.11%。由于产品表面质量的提高,产品异议量也大幅度减少,预计一年能为本钢浦项实现效益约80万元。

表4 改进前与改进后对比

结 论

(1) 通过因果矩阵、FMEA及二次FMEA打分,找出影响重卷机组内部缺陷降级的主要因素并对一些因子进行快速改善。

(2) 通过对6个主要因子运用六西格玛工具进行分析,找出关键因子及对关键因子进行全面改进,最终形成控制计划及标准化文件。将控制措施进行固化,有利于效果的保持。

(3)通过六西格玛方法在此项目上的应用,使重卷机组内部缺陷降级率由2012年平均为月产量的0.20%,最终降低至0.11%,效果非常显著。项目的成功也产生了一些无形效益,即提高了产品轧成率和成材率,提高产品表面质量和尺寸精度,给客户交付较及时,减少客户抱怨,同时提高本钢产品在市场上的综合实力和知名度。

[1] 马林. 六西格玛管理. 北京: 中国人民大学出版社, 2004

[2] 徐亮, 饶洪宇. 浅析冷轧带钢精整表面缺陷. 金属世界, 2007, (4): 28